Способ получения капсулированной каменной крошки и устройство для его реализации

Иллюстрации

Показать всеИзобретение относится к промышленности строительных материалов и может быть использовано для изготовления различных видов капсулированной каменной крошки фракции крупности от 0,1 до 3 мм. Технический результат заключается в повышении качества капсулированной каменной крошки за счет более полного ее окрашивания и обволакивания, в уменьшении расхода капсулирующих веществ. Способ получения капсулированной каменной крошки заключается в нанесении на поверхность зерен каменной крошки полимерной пленки, причем каменная крошка выбрана из продуктов дробления и гранулометрической классификации кристаллических горных пород микрозернистой структуры, зерна каменной крошки имеют сферическую или эллипсоидальную форму и ячеистый микрорельеф поверхности с размерами ячеек 5-50 мкм и концентрацией ячеек не менее 80% от площади поверхности зерен, осуществляют перемешивание на плоской горизонтальной поверхности в слое каменной крошки толщиной 30-70 мм при комнатной температуре в течение 3-7 мин до полного обволакивания зерен полимерной пленкой с последующей термообработкой в сушильных аппаратах до прекращения агломерации. 2 н. и 4 з.п. ф-лы, 2 ил., 2 табл.

Реферат

Изобретение относится к промышленности строительных материалов и может быть использовано при изготовлении различных видов капсулированной каменной крошки фракции крупности от 0,1 до 3 мм, предназначенных для использования в качестве декоративных зернистых наполнителей в составах для отделки внутренних и наружных поверхностей зданий и сооружений, а также в качестве посыпок для бронирования наружной поверхности рулонных битумных кровельных и гидроизоляционных материалов.

Известен способ получения материала из окрашенных минеральных гранул, заключающийся в формировании на поверхности зерен каменной крошки окрашенной полимерной пленки, осуществляющийся путем пропитывания и дренирования каменной крошки суспензией пигмента в водной дисперсии полимера [1].

В качестве каменной крошки используются кварцевый песок или продукты дробления горных пород, имеющие средний размер частиц предпочтительно от 1 до 3 мм и остроугольную форму. Количество пигмента составляет от 1 до 10% от веса окрашиваемого вещества, отношение массы минерального материала к пропитывающей жидкости от 1:1 до 10:1. Окрашенные гранулы отделяют от излишков жидкости и высушивают при повышенной температуре до 100°C. Неиспользованная водная суспензия используется повторно с добавлением красящего вещества и (или) свежей полимерной дисперсии. Недостатками данного способа являются:

- нарушение сплошности пленки на острых краях и на гладких участках поверхности зерен;

- разнооттеночность материала из окрашенных минеральных гранул в связи с невыдержанностью соотношения красящего вещества и полимерной дисперсии в повторно используемой суспензии;

- высокий расход полимеров и пигментов.

Известен способ капсулирования твердых тел, преимущественно сферических гранул диаметром 2-2,5 мм, 0,5-1 мм и т.д., с целью образования на их поверхности защитных полимерных пленок [2]. Способ реализуется путем впрыскивания раствора полимера под вакуумом в вибрирующую камеру с гранулами в течение 1 мин, последующим повышением давления в камере до атмосферного, разделением полученных капсул для предотвращения агломерации в установке виброцентробежного разделения и сушки подогретым до 90°С воздухом. Капсулирование гранул производится при избытке капсулирующего вещества, что приводит не только к его перерасходу, но и к агломерации и слипанию капсулируемого материала, что значительно снижает эффективность процесса. Разделение агломератов из капсулируемых гранул в виброцентробежной установке усложняет технологическую схему и удорожает процесс.

Известен способ окрашивания каменной крошки, в том числе сланцевой крошки, фракции крупности 0,1-3 мм, заключающийся в формировании на ее поверхности оболочки из красящего вещества путем перемешивания крошки с суспензией пигментов в полиметилфенилсилоксановом лаке в поворотном смесителе с откачкой воздуха до давления 450-500 мм рт.ст. и последующем нагреве смеси при давлении 45-50 мм рт.ст.[3]. Расход лака и пигментов 3,0-3,5 масс.%. Перемешивание в течение 10 мин, термообработка при давлении 45-50 мм рт.ст. и температуре 80+5°C в течение 4-6 час при периодическом вращении смесителя. Однако данный способ не учитывает влияние формы зерен на процесс перемешивания крошки с красящим веществом и влияние микрорельефа поверхности зерен на прочность ее сцепления с полимерами. При вращении поворотного смесителя перемещение зерен угловатой и пластинчатой формы относительно друг друга затруднено (в отличие от зерен сферической формы), а зерна с гладким микрорельефом поверхности обладают низкой адгезией к полимерам. Поэтому при практической реализации данного способа сплошное обволакивание поверхности зерен каменной крошки красящим составом не достигается, значительная часть зерен оказывается неокрашенной, а неизрасходованное красящее вещество способствует агломерации и слипанию окрашенных зерен.

Известен способ окрашивания сыпучих зернистых материалов, например, кварцевого песка, каменной крошки и т.п., при реализации которого, с целью предотвращения слипания зерен и снижения расхода красящего вещества и полимеров, обработку зернистого материала осуществляют перемещением цилиндрической камеры с частотой 300-700 об/мин по окружности, диаметр которой составляет 0,2-0,6 внутреннего диаметра камеры, а красящее вещество подают в камеру в виде суспензии, содержащей 0,1-1,0 мас.% клеящего вещества, 0,3-2,0 мас.% красящего вещества и 2,0-5,0 мас.% воды от окрашиваемого материала [4]. В качестве клеящих веществ используют поливинилацетатную или акриловую эмульсию. Расход полимеров и пигментов 1,7-3,0 масс.%, воду добавляют в количестве 2-5 мас.%. Время окрашивания - 1-4 мин, время на сушку и температура не указаны. Капсулирование зернистого материала осуществляется в результате прижимания материала к внутренней поверхности камеры под действием центробежных сил и взаимного столкновения зернистого материала и капсулирующего вещества. Слипание зерен при выходе из камеры предотвращается их интенсивным перемещением относительно друг друга. Однако данный способ не предусматривает мер против слипания зерен и образования агломератов при сушке зернистого материала, что значительно снижает его эффективность. Кроме того, в камере происходит измельчение зернистого материала при ударах зерен о стенки камеры и друг о друга, что приводит к нарушению требуемого фракционного состава капсулированного зернистого материала.

Наиболее близким аналогом изобретения является способ непрерывного окрашивания зернистых каменных материалов, таких как песок или гравий, на конвейере, при реализации которого для получения полимерной пленки на поверхности зерен в качестве связующих веществ используются водные дисперсии полимеров, а в качестве красящих веществ применяются водные дисперсии органических пигментов или суспензии неорганических пигментов в водных дисперсиях полимеров [5]. Этот способ принят в качестве прототипа. В известном способе смешивание зернистого материала со связующими и красящими веществами производится при комнатной температуре в смесителях лопастного или шнекового типа, позволяющих визуально контролировать качество окрашенного материала на выходе из смесителя и регулировать скорость загрузки каждого компонента во время процесса для получения продукта требуемого качества. Для отверждения полимерной пленки на поверхности зерен используют сушильные устройства различных конструкций с подогретым воздухом. Расход полимеров и пигментов 1,25-1,50 масс.%.

Недостатком известного способа является недостаточно полное окрашивание и сплошность обволакивания за счет того, что в этом способе не учитывается морфология зерен и микрорельеф их поверхности, влияющие на процесс обволакивания зерен красящим веществом, а также на сплошность полимерного покрытия и прочность его сцепки с поверхностью зерен, что влечет большой расход полимеров и пигментов. Регулировка скорости загрузки компонентов в смеситель по результатам визуальной оценки качества окрашенного материала на выходе из смесителя не обеспечивает качественное капсулирование и однотонность окрашивания каменной крошки. Кроме того, реализовать непрерывный процесс на конвейере практически трудно, поскольку скорость отверждения полимерных пленок в сушильных аппаратах любых конструкций контрастно меньше скорости капсулирования крошки в смесителе.

Техническим результатом заявленного изобретения является повышение качества капсулированной каменной крошки за счет более полного ее окрашивания и обволакивания, а также существенное уменьшение расхода капсулирующих веществ (пигментов, полимеров и др.).

Указанный технический результат достигается, согласно заявленному изобретению, тем, что для капсулирования выбирают каменную крошку фракции крупности от 0,1 до 3 мм из продуктов дробления и гранулометрической классификации кристаллических горных пород микрозернистой структуры, зерна которой имеют сферическую или эллипсоидальную форму и ячеистый микрорельеф поверхности с размерами ячеек 5-50 мкм и концентрацией ячеек не менее 80% от площади поверхности зерен, на поверхность зерен наносят полимерную пленку путем перемешивания при комнатной температуре крошки, к которой добавляют жидкое капсулирующее вещество, в качестве которого выбирают водную дисперсию полимера с добавками, на плоской горизонтальной поверхности в слое каменной крошки толщиной 30-70 мм в течение 3-7 мин до полного обволакивания зерен полимерной пленкой, которое контролируют визуально по блеску и/или окраске, каменную крошку с зернами, покрытыми полимерной пленкой, подвергают термообработке в сушильном аппарате при температуре не выше 80-85°C до прекращения агломерации.

Реализация заявленного способа осуществляется с помощью устройства для получения капсулированной каменной крошки, которое включает питающий бункер, смеситель для покрытия каменной крошки жидким капсулирующим веществом с расположенным над ним дозатором жидкого капсулирующего вещества, сушильный аппарат с накопительным бункером, фасовочный агрегат, соединенные между собой подающими транспортерами. Смеситель состоит из корпуса, поворотного стола, снабженного механизмом для его возвратно-поступательного движения со скоростью 2-10 м/мин и зажимами для закрепления лотка, и установленного над столом горизонтального вала с вертикальным перемещением и закрепленными на нем на муфтах с фиксаторами лопатками прямоугольной формы. Перемешивание крошки производится в лотках с плоскими днищами квадратной формы и бортиками высотой 150 мм, наклоненными под углом 50-65° к днищам, при поступательном движении поворотного стола навстречу лопатками при опускании вала, а при подъеме вала стол возвращают в исходное положение и поворачивают на 90°, причем лопатки фиксируют под углом к днищу лотка, равным углу наклона бортиков. Размеры боковых сторон лопаток не менее 250 мм, размеры нижних сторон лопаток 50-150 мм, а расстояние между лопатками составляет ½ от длины нижних сторон лопаток. Толщину слоя каменной крошки в лотках, размеры нижних сторон лопаток, и скорость поступательного движения стола выбирают экспериментально по содержанию зерен определенного размера в составе каменной крошки, а именно:

1) толщину слоя крошки 60-70 мм, размеры нижних сторон лопаток 120-150 мм и скорость поступательного движения стола 8-10 м/мин выбирают при содержании зерен размерной фракции 0,1-0,5 мм в составе крошки до 1 масс.% и содержании зерен толщиной менее 0,7 мм в размерной фракции 1,25-1,6 мм менее 10%,

2) толщину слоя крошки 30-40 мм, размеры нижних сторон лопаток 50-70 мм, скорость поступательного движения стола 2-5 м/мин. выбирают при содержании зерен размерной фракции 0,1-0,5 мм в составе крошки свыше 50 масс.%,

3) толщину слоя крошки 30-40 мм, размеры нижних сторон лопаток 50-70 мм, скорость поступательного движения стола 2-5 м/мин выбирают при содержании зерен размерной фракции 0,1-0,5 мм в составе крошки 1-10 масс.% и содержании зерен толщиной до 0,7 мм в размерной фракции 1,25-1,6 мм свыше 50%,

4) толщину слоя крошки 40-60 мм, размеры нижних сторон лопаток 70-120 мм, скорость поступательного движения стола 5-8 м/мин выбирают при содержании зерен размерной фракции 0,1-0,5 мм в составе крошки в пределах 1-50 масс.%,

5) толщину слоя крошки 40-60 мм, размеры нижних сторон лопаток 70-120 мм, скорость поступательного движения стола 5-8 м/мин выбирают при содержании зерен размерной фракции 0,1-0,5 мм в составе крошки 10-50 масс.% и содержании зерен толщиной до 0,7 мм в размерной фракции 1,25-1,6 мм в пределах 10-50%.

В кристаллофизике ячеистым называется микрорельеф поверхности кристаллических веществ, характеризующийся большой концентрацией бугорков (выступов) и впадин (ячеек). Впадины представляют собой многогранные входящие углы. В многогранных входящих углах на поверхности кристаллических веществ действуют ненасыщенные связи молекулярного взаимодействия, обусловливающие возникновение вандерваальсовых связей между веществами различного химического строения.

Заявленный способ основан на визуальных наблюдениях взаимодействия капсулирующего вещества с поверхностью каменной крошки, получаемой путем дробления кристаллических горных пород. При нанесении на поверхность зерен крошки жидкое капсулирующее вещество стекает с гладких поверхностей и остроугольных выступов, концентрируется в двугранных и многогранных впадинах. После отверждения капсулирующее вещество прочно фиксируется во впадинах, но легко отлипает от гладких поверхностей, острых краев и углов.

В заявленном способе для достижения указанного технического результата выбирают каменную крошку с зернами сферической или эллипсоидальной формы, поверхность которых обладает ячеистым микрорельефом с размерами впадин в поперечнике и на глубину 5-50 мкм и концентрацией впадин не менее 80% от площади поверхности. Капсулирование каменной крошки производится путем ее перемешивания с жидким капсулирующим веществом на плоской горизонтальной поверхности в слое каменной крошки толщиной 30-70 мм при комнатной температуре в течение 3-7 мин до полного обволакивания зерен полимерной пленкой, которое контролируют визуально по блеску и/или окраске. Жидкое капсулирующее вещество добавляют к каменной крошке в минимальном количестве, необходимом для заполнения впадин и создания тонкой пленки (толщиной 5-50 мкм) на поверхности зерен. Благодаря сферической или эллипсоидальной форме, зерна крошки при перемешивании легко перемещаются относительно друг друга, а обволакивающее их жидкое капсулирующее вещество играет дополнительно роль смазки.

Наиболее эффективный результат сплошности каменной крошки получается, как известно, с зернами сферической или эллипсоидальной формы и ячеистым микрорельефом поверхности зерен - дробление горных пород, обладающих массивной структурой и микрозернистой текстурой, на дробилках ударного принципа действия с последующей гранулометрической классификацией продуктов дробления сухим способом [6]. При дроблении горной породы на дробилках ударного принципа действия реализуется разделение породы на части с максимальным раскрытием естественных трещин, в том числе по спайности в минеральных индивидах, границам между минеральными индивидами, дислокациям, обусловливающим отдельность. Благодаря микрозернистой структуре и массивной текстуре исходных горных пород зерна каменной крошки получаются сглаженной формы, без острых краев и углов, но при этом с ячеистым микрорельефом поверхности. На Фиг.1 схематично показаны примеры зерен натуральной каменной крошки, получаемых при дроблении горных пород с микрозернистой микролитовой или идиобластовой (Фиг.1, а), гранобластовой или мозаичной (Фиг.1, б), лепидобластовой (Фиг.1, в), лепидогранобластовой (Фиг.1, г), нематобластовой (Фиг.1, д), нематогранобластовой (Фиг.1, е). Наиболее предпочтительны горные породы с кристаллическими индивидами диаметром (наибольшим размером) от 5 до 20-30 мкм, если они имеют субизометрическую или пластинчатую форму (Фиг.1, а-г), либо горные породы нематобластовой (фибробластовой) структуры с толщиной игловидных кристаллов до 20-30 мкм, независимо от их длины (Фиг.1, д-е). Могут быть использованы также породы мелкопорфиробластовой структуры, если порфиробласты представлены кристаллами ситовидного или диабластического строения (Фиг.1, ж). Для получения каменной крошки с преимущественно сферической формой зерен, при соблюдении выше перечисленных условий, исходные горные породы должны обладать кубовидной, либо параллелепипедальной, либо толстоплитчатой отдельностью; для получения каменной крошки с зернами формы уплощенного эллипсоида - листоватой отдельностью, которая обусловлена системой субпараллельных микротрещин и микросдвиговых дислокаций (Фиг.1, з).

Расход жидкого капсулирующего вещества в значительной мере зависит от площади поверхности зерен каменной крошки, возрастает обратно пропорционально их крупности и прямо пропорционально содержанию зерен пластинчатой формы (формы сильно уплощенных эллипсоидов). Оптимальные количественные соотношения жидкого капсулирующего вещества и каменной крошки определяют экспериментально. На расход жидкого капсулирующего вещества влияют его вязкость и текучесть, микрорельеф поверхности зерен (формы, размеры и концентрация ячеек), суммарная площадь поверхности зерен крошки, зависящая от фракционного состава крошки и содержания в ней зерен пластинчатой формы. Содержание в составе каменной крошки зерен определенных фракций крупности определяют методом гранулометрического анализа, который заключается в рассеве навесок каменной крошки на ситах с отверстиями квадратной формы до постоянной массы на фракции крупности, взвешивании фракций и определении их массовых долей в составе крошки в масс.%. Содержание зерен пластинчатой формы определяют методом подсчета зерен толщиной менее 0,7 мм в образцах, отобранных из фракции крупности от 1,25 до 1,6 мм, в %.

На Фиг.2 представлена схема устройства для получения капсулированной каменной крошки, содержащего предлагаемый в заявленном способе смеситель. Смеситель состоит из корпуса 1, поворотного стола 2, горизонтального вала 3 с закрепленными на нем лопатками 4. Смешивание натуральной каменной крошки с жидким капсулирующим веществом производится порционно в открытых лотках 5. Лотки имеют плоские днища квадратной формы, а бортики наклонены к днищам под углом 50-65°. По проведенным исследованиям и многочисленным апробациям можно сказать, что наиболее предпочтительны лотки со следующими размерами: длина стороны днища - 1000 мм, высота бортиков по вертикали - 150 мм. Лотки изготавливают из листовой нержавеющей стали либо из пластмассы. Подача лотков в смеситель и перемещение из смесителя к накопительному бункеру сушильного аппарата (на схеме не показан) осуществляется транспортерами 6. Каменная крошка загружается в лотки из питающего бункера 7 с дозатором, снабженным щелевым соплом. Щелевое сопло расположено перпендикулярно к направлению движения лотков. Крошка насыпается в лотки слоем толщиной 30-70 мм таким образом, чтобы расстояния от оснований бортиков до краев слоя крошки составляли 20-50 мм. Над смесителем располагается дозатор жидкого капсулирующего вещества 8, из которого жидкое капсулирующее вещество подается в лоток по трубкам, расположенным перед лопатками. В поднятом положении вала лопатки висят свободно, в опущенном положении лопатки фиксируются под углом, равным углу наклона бортиков лотка.

Смеситель действует следующим образом. Лоток с каменной крошкой устанавливается на столе так, чтобы лопатки в поднятом положении находились над краем его бортика. Из дозатора на край слоя каменной крошки подается жидкое капсулирующее вещество в количестве 25 об.% от общего объема, необходимого для капсулирования одной порции крошки. После этого вал с лопатками перемещается в нижнее рабочее положение. При этом лопатки принимают наклонное положение, а стол с лотком перемещается навстречу лопаткам со скоростью 2-10 м/мин. При угле наклона лопаток свыше 45° к горизонту каменная крошка под действием силы тяжести скатывается с поверхности лопаток вниз и по бокам, огибая лопатки. Для свободного пересыпания каменной крошки между лопатками расстояние между ними должно составлять ½ от величины нижних сторон лопаток. Движение лотка продолжается до тех пор, пока лопатки не достигнут противоположного бортика. После этого лопатки поднимаются, а стол с лотком возвращается в исходное положение и поворачивается на 90°. Из дозатора на край слоя крошки подается 25 об.% капсулирующего вещества, и операция повторяется снова. Всего операций с подачей капсулирующего вещества - четыре. Последующие операции включают в себя только перемешивание без подачи капсулирующего вещества. Перемешивание осуществляется при визуальном контроле до тех пор, пока все зерна крошки полностью не покроются капсулирующим веществом. Благодаря возможности визуального контроля процесса, качество капсулирования каждой порции крошки может быть улучшено путем более тщательного перемешивания или, при необходимости, добавления дополнительного количества капсулирующего вещества.

Скорость движения стола (лопаток), размеры нижних сторон лопаток и толщину слоя каменной крошки также выбирают экспериментально в зависимости от содержания в составе крошки зерен определенного размера. В общем случае, при увеличении в составе крошки содержания зерен мелких фракций и/или содержания зерен пластинчатой формы для улучшения качества капсулирования нужно уменьшать толщину слоя крошки, длину нижних сторон лопаток и скорость движения поступательного движения стола.

Покрытая капсулирующим веществом каменная крошка ссыпается из лотков в накопительный бункер сушильного аппарата. В накопительном бункере крошка может храниться при комнатной температуре (до 25°C) несколько часов, поскольку агломерация начинается не раньше, чем через 3,0-4,0 ч после капсулирования. Для полного стеклования (отверждения) капсулирующего вещества при комнатной температуре требуется, как правило, 72 ч. При нагреве до 70-85°C частичное стеклование происходит уже в течение 20-30 мин. Для термической обработки крошки с целью ускорения стеклования могут быть использованы конвективные сушилки барабанного, шахтного и других типов, в которых нагрев крошки осуществляется подогретым воздухом, а зерна крошки во избежание агломерации находятся в интенсивном движении относительно друг друга. В заявленном способе термообработка в сушильном аппарате проводится при температуре 70-85°C в течение времени, необходимого для отверждения пленок капсулирующего вещества до состояния, препятствующего агломерации зерен. Длительность обработки зависит от особенностей микрорельефа поверхности зерен и содержания в крошке зерен пластинчатой формы и, как правило, составляет 30-50 мин.

После термообработки капсулированную каменную крошку фасуют в мешки или биг-баги. В некоторых случаях, когда требуется жесткое соблюдение требований по предельно допустимому содержанию зерен определенного максимального размера, например, при производстве посыпок для рулонных битумных материалов, каменную крошку перед фасовкой для контроля качества пропускают через вибросита.

Для получения жидких капсулирующих веществ в заявленном способе используют бесцветные или содержащие пигменты водные дисперсии полимеров. Наиболее предпочтительны водные дисперсии сополимеров акрилатов и стирола, такие, например, как ACRONAL S740, ACRONAL 290 D производства германской фирмы «BASF», могут использоваться поливинилацетатная дисперсия (ПВА) и др. Для получения окрашенных капсулирующих веществ в водную дисперсию полимера добавляют пигменты. Предпочтительно использовать водные дисперсии органических пигментов. Для получения стойко окрашенных капсулирующих композиций предпочтительно использовать суспензии неорганических пигментов (оксидов железа, двуокиси титана, зеленого оксида хрома, красного молибдата, желтого никель-титана) и использовать красящие вещества или пигменты в форме готовых пигментных суспензий в водных дисперсиях полимеров.

В состав капсулирующих полимерных композиций могут быть включены также пластификаторы, загустители, противопенные вещества, стабилизаторы, консерванты и другие обычные добавки.

Для создания капсулирующих полимерных композиций могут быть использованы также полиуретановые смолы, однако используемые в этих случаях растворители более токсичны, что требует дополнительных мер предосторожности для охраны труда и здоровья персонала, и приводит к усложнению устройств для капсулирования и отверждения пленок.

Заявленный способ позволяет достаточно гибко изготавливать разнообразные капсулирующие полимерные композиции, например, по предварительно задаваемой рецептуре, используемым капсулирующим веществам, цвету окраски и пр.

Контроль качества капсулированной каменной крошки производится методами гранулометрического анализа, определения содержания не полностью капсулированных зерен и определения содержания агломератов зерен в заданных размерных фракциях.

Для гранулометрического анализа из капсулированной каменной крошки отбирается навеска, из которой на ситах с квадратными ячейками выделяются заданные размерные фракции, отсортированные до постоянной массы. Размерные фракции выбираются в соответствии с техническими требованиями к капсулированной каменной крошке, которые регламентируются потребителями в зависимости от сферы использования в промышленности. Как правило, используются сита с квадратными ячейками, размером (мм): 5,0; 3,0; 2,5; 2,0; 1,5 (1,6); 1,0 (1,25); 0,5 (0,63); 0,2 (0,25); 0,1.

Гранулометрический состав определяется отношением массовой доли каждой размерной фракции к массе исходной навески в масс.%, с округлением до 0,1 масс.%.

Для определения содержания не полностью капсулированных зерен из заданной размерной фракции отбирается образец капсулированной каменной крошки, количество зерен в котором должно быть не менее 400 штук. Производится полуколичественный анализ образцов визуально с применением, например, лупы путем подсчета общего числа зерен и не полностью капсулированных зерен. К не полностью капсулированным зернам относятся зерна, на поверхности которых нарушения сплошности пленки составляют не менее 10% от площади поверхности зерна. Если используется окрашенный полимер, то нарушения сплошности пленки распознаются по участкам неокрашенной (натуральной) поверхности зерен. Если используется неокрашенная полимерная композиция, то различия между капсулированной и не капсулированной поверхностью зерен фиксируются по их окраске и силе блеска. Поверхность зерен, покрытых полимерной пленкой, обладает более сильным блеском и более насыщенным (темным) оттенком цвета, чем поверхность натуральной крошки. Содержание не полностью капсулированных зерен в заданной размерной фракции выражается отношением их числа к общему числу зерен в образце капсулированной каменной крошки в %, с округлением до 0,1%.

Для определения содержания агломератов зерен из заданной размерной фракции отбирается образец капсулированной каменной крошки, количество зерен в котором должно быть не менее 400 штук. Производится полуколичественный анализ образцов с применением лупы путем подсчета общего числа зерен и количества агломератов. К агломератам относятся слипшиеся зерна соизмеримого размера, т.е. такие, диаметры которых различаются не более чем в 3 раза. Содержание агломератов в заданной размерной фракции выражается отношением их числа к общему числу зерен в образце капсулированной каменной крошки в %, с округлением до 0,1%.

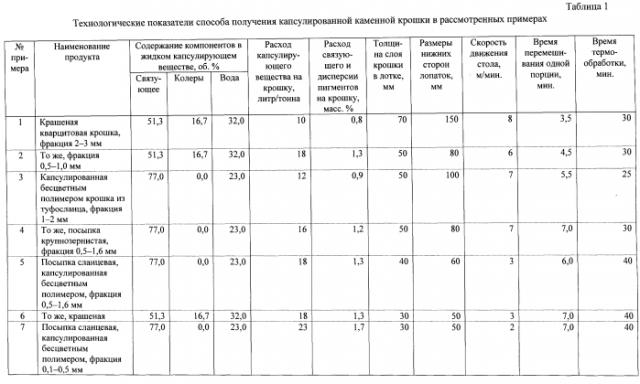

Заявленный способ был апробирован в производственных условиях в режиме реального времени. Результаты апробации и эффективность заявленного способа показана ниже на семи примерах.

Пример 1.

Капсулирование каменной крошки производят с целью получения декоративного зернистого наполнителя синего цвета для финишных фасадных штукатурок фракции 2,0-3,0 мм. При реализации способа используют крошку белого цвета из микрозернистого кварцита фракции 2,0-3,0 мм производства фабрики «Нильсия» (Финляндия), стирол-акрилатную дисперсию «ACRONAL 290 D» производства фирмы «BASF» (Германия), водоэмульсионные кодеры для фасадных работ FT (фиолетовый), МТ (синий), ТТ (черный) производства фирмы «TIKKURILA» (Финляндия). Жидкое капсулирующее вещество готовят по инструкциям производителей. В стирол-акрилатную дисперсию «ACRONAL 290 D» (75 об.%) добавляют 2 об.% коалисцента и 23 об.% воды. Кодеры разбавляют водой в отношении 1:1. Подготовленные компоненты смешивают в миксере до получения однородно окрашенной суспензии. В составе жидкого капсулирующего вещества 51,3 об.% дисперсии «ACRONAL 290 D» и коалесцента, 16,7 об.% колеров, (в том числе 8,3 об.% FT, 6,7 об.% МТ, 1,7 об.% ТТ), воды 32,0 об.%. Зерна крошки обладают сферической формой, содержание зерен размерной фракции 0,1-0,5 мм не более 0,1 масс.%, содержание зерен толщиной до 0,7 мм в размерной фракции 1,25-1,6 мм не более 2%. Приготовленное жидкое капсулирующее вещество смешивают с крошкой в лотках лопатками с длиной нижней стороны 150 мм в слое толщиной 70 мм при скорости поступательного движения стола 8 м/мин. Расход жидкого капсулирующего вещества составляет 10,0 л на 1 тонну крошки. Время перемешивания одной порции до полного обволакивания зерен жидким капсулирующим веществом составляет 3,5 мин. Термообработку проводят в шахтной сушилке, порциями до 500 кг при температуре 75+5°C. Время термообработки до прекращения агломерации составляет 30 мин. Готовую крошку фасуют в мешки.

Пример 2.

Капсулирование каменной крошки производят с целью получения декоративного зернистого наполнителя синего цвета для финишных фасадных штукатурок фракции 0,5-1,0 мм. Технология получения жидкого капсулирующего вещества - согласно примеру 1. Используют каменную крошку из белого микрозернистого кварцита фабрики «Нильсия», размерной фракции 0,5-1,0 мм. Зерна крошки обладают сферической формой, содержание зерен размерной фракции 0,1-0,5 мм в среднем 1,5 масс.%. Жидкое капсулирующее вещество смешивают с крошкой в лотках лопатками с длиной нижней стороны 80 мм в слое толщиной 50 мм при скорости поступательного движения стола 6 м/мин. Расход жидкого капсулирующего вещества составляет 18 л на 1 тонну крошки. Время перемешивания одной порции до полного обволакивания зерен жидким капсулирующим веществом составляет 4,5 мин. Термообработку проводят в шахтной сушилке, порциями по 500 кг при температуре 75+5°C. Время термообработки до прекращения агломерации составляет 30 мин. Готовую крошку фасуют в мешки.

Пример 3.

Капсулирование каменной крошки производят с целью получения декоративного зернистого наполнителя красно-коричневого цвета для финишных фасадных штукатурок фракции 1,0-2,0 мм. Используют натуральную крошку из продуктов дробления на ударно-центробежной дробилке красно-коричневого туфосланца Шайдомского месторождения (Россия, Республика Карелия) размерной фракции 1,0-2,0 мм. Зерна крошки обладают преимущественно сферической формой, содержание зерен размерной фракции 0,1-0,5 мм не более 1 масс.%, содержание зерен толщиной до 0,7 мм в размерной фракции 1,25-1,6 мм 10-15%. Для капсулирования используют бесцветную полимерную дисперсию, которую приготавливают, смешивая стирол-акрилатную дисперсию «ACRONAL S740» (75 об.%), коалисцент (2 об.%) и воду (23 об.%). Жидкое капсулирующее вещество смешивают с крошкой в лотках лопатками с длиной нижней стороны 100 мм в слое толщиной 50 мм при скорости поступательного движения стола 7 м/мин. Расход жидкого капсулирующего вещества составляет 12 л на 1 тонну крошки. Время перемешивания одной порции до полного обволакивания зерен жидким капсулирующим веществом составляет 5,5 мин. Термообработку проводят в шахтной сушилке с опрокидывающимися полками, порциями по 500 кг при температуре 75+5°C. Время термообработки до прекращения агломерации составляет 25 мин. Готовую крошку фасуют в мешки.

Пример 4.

Капсулирование каменной крошки проводят с целью получения гидрофобной крупнозернистой посыпки красно-коричневого цвета для рулонных битумных кровельных материалов. Использованы натуральная крошка из продуктов дробления красно-коричневого туфосланца Шайдомского месторождения на ударно-центробежной дробилке и рассева на ситах с величиной отверстий 1,5 мм и 0,5 мм. Капсулирование проводят бесцветной полимерной композицией. Технология получения жидкого капсулирующего вещества - согласно примеру 3. В составе крошки содержание зерен размерной фракции 0,1-0,5 мм 3-7 масс.%, содержание зерен толщиной до 0,7 мм в размерной фракции 1,25-1,6 мм 10-15%. Жидкое капсулирующее вещество смешивают с крошкой в лотках лопатками с длиной нижней стороны 80 мм в слое толщиной 50 мм при скорости поступательного движения стола 6-7 м/мин. Расход жидкого капсулирующего вещества составляет 16 л на 1 тонну крошки. Время перемешивания одной порции до полного обволакивания зерен жидким капсулирующим веществом составляет 7 мин. Термообработку проводят в барабанной сушилке, порциями по 5 тонн, при температуре 75+5°C. Время термообработки до прекращения агломерации составляет 30 мин. После термообработки капсулированную крошку пропускают через вибросито с размерами ячеек 2 мм, т.к. потребители предъявляют жесткие требования к максимальному размеру зерен. Готовую посыпку фасуют в биг-баги.

Пример 5.

Проводят капсулирование сланцевой крошки с целью получения гидрофобной чешуйчатой посыпки серого цвета для рулонных битумных кровельных материалов. Используют сланцевую крошку из продуктов дробления на ударно-центробежной дробилке и рассева на ситах с величиной отверстий 0,5 мм и 1,6 мм листоватого микросланца Шайдомского месторождения. Капсулирование проводят бесцветной полимерной композицией. Технология получения жидкого капсулирующего вещества - согласно примеру 3. В составе крошки содержание зерен размерной фракции 0,1-0,5 мм 3-7 масс.%, содержание зерен толщиной до 0,7 мм в размерной фракции 1,25-1,6 мм 10-15% составляет 50-75%. Жидкое капсулирующее вещество смешивают с крошкой в лотках лопатками с длиной нижней стороны 60 мм в слое толщиной 40 мм при скорости поступательного движения стола 3 м/мин. Расход жидкого капсулирующего вещества составляет 18 л на 1 тонну крошки. Время перемешивания одной порции до полного обволакивания зерен жидким капсулирующим веществом составляет 6 мин. Термообработку проводят в барабанной сушилке, порциями по 5 тонн, при температуре 75+5°C. Время термообработки до прекращения агломерации составляет 40 мин. После термообработки капсулированную крошку пропускают через вибросито с размерами ячеек 2 мм. Готовую посыпку фасуют в биг-баги.

Пример 6.

Проводят капсулирование сланцевой крошки с целью получения чешуйчатой посыпки красного цвета для рулонных битумных кровельных материалов. Используют сланцевую крошку с гранулометрическими показателями - согласно примеру 5. Для капсулирования используют стирол-акрилатную дисперсию «ACRONAL 290 D» с добавлением колера RS фирмы «TIKKURILA». Технология получения жидкого капсулирующего вещества - согласно примеру 1. Жидкое капсулирующее вещество смешивают с крошкой в лотках лопатками с длиной нижней стороны 50 мм в слое толщиной 30 мм при скорости поступательного движения стола 3 м/мин. Расход жидкого капсулирующего вещества составляет 18 л на 1 тонну крошки. Время перемешивания одной порции до полного обволакивания зерен жидким капсулирующим веществом составляет 7 мин. Термообработка и последующие операции по технологии - согласно примеру 5.

Пример 7.

Проводят капсулирование сланцевой крошки с целью получения гидрофобной мелкозернистой посыпки для рулонных битумных гидроизоляционных материалов. Используют сланцевую крошку фракции 0,1-0,5 мм из микросланца Шайдомского месторождения. Жидкое капсулирующее вещество готовят по технологии - согласно примеру 3. Жидкое капсулирующее вещество смешивают с крошкой в лотках лопатками с длиной нижней стороны 50 мм в слое толщиной 30 мм при скорости поступательного движения стола 2 м/мин. Расход жидкого капсулирующего вещества составляет 23 л на 1 тонну крошки. Время перемешивания одной порции до полного обволакивания зерен жидким капсулирующим веществом составляет 7 мин. Термообработку проводят в барабанной сушилке, порциями по 5 тонн, при температуре 75+5°C. Время термообработки до прекращения агломерации составляет 40 мин. После термообработки капсулированную крошку пропускают через вибросито с размерами ячеек 0,63 мм. Готовую посыпку фасуют в биг-баги.

Основные технологические показатели для рассмотренных примеров капсулирования каменной крошки приведены в таблице 1. Результаты испытаний капсулированной каменной крошки приведены в таблице 2.

Заявленное изобретение позволяет, как показали результаты приведенных исследований, получение капсулированной каменной крошки с существенно более высоким качеством получаемого конечного продукта как по полноте и равномерности его окраски и в требуемых случаях, визуально приятному качественному блеску, так и по существенному снижении расхода как капсулирующих веществ, так и дорогостоящих полимеров и пигментов.

Список использованных источников информации

1. Авторское свидетельство СССР №466321.

2. Автор