Синтетические материалы для испытания pdc-резцов или для испытания других сверхтвердых материалов

Иллюстрации

Показать всеИзобретение относится к области исследования прочностных свойств материалов и может быть использовано для испытания сверхтвердого компонента на сопротивление абразивному износу и/или стойкость к ударной нагрузке. Испытательный цилиндр содержит первый конец, второй конец и боковую стенку, продолжающуюся от первого конца до второго конца. По меньшей мере один из упомянутых элементов цилиндра является подвергаемым воздействию участком, который контактирует со сверхтвердым компонентом для определения по меньшей мере одной характеристики сверхтвердого компонента. Подвергаемый воздействию участок содержит по меньшей мере один синтетический материал, имеющий по меньшей мере одну из характеристик, к которым относятся предел прочности при неограниченном сжатии от примерно 15 кфунт/дюйм2 до примерно 25 кфунт/дюйм2, абразивную способность от примерно 1 Cerchar до примерно 6 Cerchar и содержание железа от примерно 5% до примерно 10%. В результате повышается производительность испытания сверхтвердого материала, в частности PDC-резцов. 2 н. и 26 з.п. ф-лы, 11 ил.

Реферат

Перекрестная ссылка на родственные заявки

Авторы настоящей заявки претендуют на приоритет по предварительной патентной заявке США №61/288,143, озаглавленной «Способ и устройство для испытания сверхтвердого материала на эксплуатационные показатели», поданной 18 декабря 2009 г., которая целиком включена в настоящий текст посредством ссылки.

Настоящая заявка является родственной с патентной заявкой США №12/916,776, озаглавленной «Синтетические материалы для испытания PDC-резцов или для испытания других сверхтвердых материалов», поданной 1 ноября 2010 г., и патентной заявкой США №12/916,847, озаглавленной «Синтетические материалы для испытания PDC-резцов или для испытания других сверхтвердых материалов», поданной 1 ноября 2010 г., содержание которых включено в настоящий текст посредством ссылки.

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу и устройству для испытания PDC-резцов или других сверхтвердых компонентов и, в частности, к способу и устройству для испытания PDC-резцов или других сверхтвердых компонентов на сопротивление абразивному износу и/или стойкость к ударной нагрузке.

Уровень техники

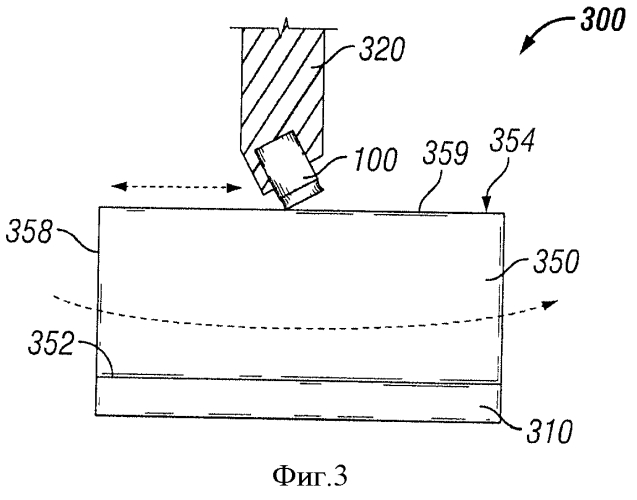

На Фиг.1 показан сверхтвердый компонент 100, который вставляется в скважинный инструмент (не показан) в соответствии с иллюстративным примером осуществления изобретения. Примером сверхтвердого компонента 100 является режущий элемент (или резец) 100 для буровых долот. Типичный режущий элемент 100 включает в себя основу 110, имеющую контактную поверхность 115 и режущую грань 120. Режущая грань 120 изготавливается с использованием сверхтвердого слоя, который прикрепляется к контактной поверхности 115 с помощью процесса спекания. Основа 110 обычно изготавливается из сплава карбид вольфрама - кобальт или карбида вольфрама, в то время как режущая грань 120 образуется из слоя поликристаллического сверхтвердого материала, такого как поликристаллический алмаз (PCD), поликристаллический кубический нитрид бора (PCBN) или карбид вольфрама, смешанный с алмазными кристаллами (импрегнированными сегментами). Эти режущие элементы 100 изготавливаются согласно процессам и из материалов, известных специалистам в этой области. Режущий элемент 100 упоминается как поликристаллический алмазный композит (PDC) тогда, когда для образования режущей грани 120 используется PCD. PDC-резцы известны благодаря их твердости и долговечности, что позволяет их эффективно использовать в качестве режущей вставки для областей применения, предъявляющих повышенные требования. Несмотря на то что приводится описание одного сверхтвердого компонента 100, могут использоваться и другие типы сверхтвердых компонентов 100.

Общие проблемы, связанные с этими резцами 100, включают в себя скалывание, выкрашивание, частичное разрушение, образование трещин и/или расслаивание режущей грани 120. Эти проблемы приводят к преждевременному разрушению режущей грани 120. Как правило, эти проблемы могут быть вызваны высокоинтенсивными механическими напряжениями, возникающими на режущей грани 120 в зоне, где режущая грань контактирует с толщей пород во время бурения. Эти проблемы увеличивают затраты на бурение из-за расходов, связанных с ремонтом, вынужденными перерывами в работе и затратами на рабочую силу. По этим причинам были разработаны способы испытания резцов 100 для определения сопротивления абразивному износу и/или стойкости к ударной нагрузке с целью повышения срока службы резцов и существенного уменьшения вышеуказанных проблем.

Сверхтвердые компоненты 100, включающие в себя PDC-резцы 100, испытывали на сопротивление абразивному износу с помощью двух стандартных методик испытаний. Раньше при разработке PDC-материалов сопротивление абразивному износу определялось с помощью стандартного испытания на гранитном цилиндре, которое описывается ниже со ссылкой на Фиг.2. Однако, поскольку PDC-резцы 100 стали более износоустойчивыми, и для осуществления стандартного испытания на гранитном цилиндре требовалось слишком много времени и большое количество стандартных испытательных цилиндров 250 (Фиг.2), то для осуществления испытания на сопротивление абразивному износу вместо стандартного испытания на гранитном цилиндре стали использовать стандартное испытание на токарно-карусельном станке с револьверной головкой (VTL), которое подробно описано ниже со ссылкой на Фиг.3.

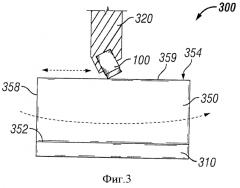

На Фиг.2 показан станок 200 для испытания сверхтвердого компонента 100 на сопротивление абразивному износу посредством стандартного испытания на гранитном цилиндре. Несмотря на то что показана примерная конфигурация одного станка 200, могут использоваться и другие аппаратные конфигурации без отклонения от объема и сущности этого иллюстративного варианта осуществления. Со ссылкой на Фиг.2, станок 200 включает в себя зажимной патрон 210, заднюю бабку 220 и держатель 230 инструмента, расположенный между зажимным патроном 210 и задней бабкой 220. Стандартный испытательный цилиндр 250 имеет первый конец 252, второй конец 254 и боковую стенку 258, продолжающуюся от первого конца 252 ко второму концу 254. Согласно стандартному протоколу испытания на гранитном цилиндре боковая стенка 258 является подвергаемой воздействию поверхностью 259, которая во время испытания контактирует со сверхтвердым компонентом 100. Первый конец 252 соединен с зажимным патроном 210, в то время как второй конец 254 соединен с задней бабкой 220. Зажимной патрон 210 предназначен для вращения, тем самым, также вращая стандартный испытательный цилиндр 250 вдоль центральной оси 256 стандартного испытательного цилиндра 250. Задняя бабка 220 предназначена для удерживания второго конца 254 на месте во время вращения стандартного испытательного цилиндра 250. Стандартный испытательный цилиндр 250 изготовлен из единого однородного материала, который обычно представляет собой горную породу, например гранит, или бетон. В качестве материала стандартного испытательного цилиндра 250 используются и другие типы однородной горной породы, включая, без ограничения, песчаник Jackfork, известняк Indiana, песчаник Berea, мрамор Carthage, черный мрамор Champlain, гранит Berkley, белый гранит Sierra, розовый гранит Texas и серый гранит Georgia. Стандартный испытательный цилиндр 250 имеет предел прочности на сжатие примерно 25000 фунтов на квадратный дюйм (psi) или менее и абразивность примерно 6 CAI или менее при использовании естественных горных пород. Эти стандартные испытательные цилиндры 250, изготовленные из естественных горных пород, имеют высокую стоимость производства, обработки, транспортировки и погрузки/разгрузки. В случае использования бетона стандартный испытательный цилиндр 250 имеет предел прочности на сжатие примерно 12000 psi или менее и абразивность примерно 2CAI или менее.

PDC-резец 100 устанавливается в держатель 230 инструмента станка, так чтобы режущая грань 120 PDC-резца контактировала с подвергаемой воздействию поверхностью 259 и подавалась назад и вперед в поперечном направлении к подвергаемой воздействию поверхности 259. Держатель 230 инструмента имеет скорость подачи во внутреннем направлении к стандартному испытательному цилиндру 250. Сопротивление абразивному износу для PDC-резца 100 устанавливается как относительный износ, который определяется как отношение удаленного объема стандартного испытательного цилиндра 250 к удаленному объему режущей грани 120 PDC-резца. Относительный износ может упоминаться как относительное истирание (G-отношение). Общепринятые значения диапазона G-отношения составляют от 1000000/1 до 15000000/1 в зависимости от абразивности стандартного испытательного цилиндра и PDC-резца. Как вариант, вместо измерения объема удаленной породы может быть измерено расстояние, которое проходит PDC-резец 100 в поперечном направлении к стандартному испытательному цилиндру 250, и это расстояние может быть использовано для определения сопротивления абразивному износу для PDC-резца 100. Общепринятые значения расстояния перемещения составляют от примерно 15000 футов до примерно 160000 футов в зависимости от абразивности стандартного испытательного цилиндра и PDC-резца. Как вариант, для определения сопротивления абразивного износа с помощью стандартного испытания на гранитном цилиндре могут быть использованы другие способы, известные специалистам в этой области техники. Принцип действия и конструкция станка 200 известны специалистам в этой области техники. Описание этого типа испытаний приводится в статье 5074-РА Earton, B.A, Bower, Jr., A.B., и Martis, J.A. «Manufactured Diamond Cutters Used In Drilling Bits», Journal of Petroleum Technology, май 1975 г., стр.543-551, Общества инженеров-нефтяников, опубликованной в журнале Journal of Petroleum Technology в мае 1975 г., а также в работе Maurer, William С., Advanced Drilling Techniques, глава 22, The Petroleum Publishing Company, 1980 г., стр.541-591, включенной в настоящий текст посредством ссылки.

Как указано выше, это стандартное испытание на гранитном цилиндре было эффективным на начальных этапах разработки PDC-резцов 100. Однако благодаря совершенствованию технологии изготовления PDC-резцы 100 стали более стойкими к абразивному износу. PDC-резцы 100, изготавливаемые по актуальной технологии, могут прорезать большое количество стандартных испытательных цилиндров 250 без появления какой-либо заметной или поддающейся измерению кромки износа, что делает способ стандартного испытания на гранитном цилиндре неэффективным и слишком затратным для измерения сопротивления абразивного износа сверхтвердых компонентов 100.

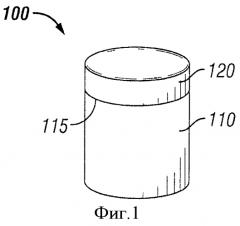

На Фиг.3 показан токарно-карусельный станок 300 с револьверной головкой для испытания сверхтвердого компонента 100 на сопротивление абразивному износу с помощью стандартного испытания на токарно-карусельном станке с револьверной головкой (VTL). Несмотря на то, что примерная конфигурация показана для одного VTL 300, могут использоваться и другие аппаратные конфигурации без отклонения от объема и сущности этого иллюстративного варианта осуществления. Токарно-карусельный станок 300 с револьверной головкой включает в себя поворотный стол 310 и держатель 320 инструмента, расположенный над поворотным столом 310. Стандартный испытательный цилиндр 350 имеет первый конец 352, второй конец 354 и боковую стенку 358, продолжающуюся от первого конца 352 ко второму концу 354. Согласно стандартному протоколу VTL-испытания второй конец 354 является подвергаемой воздействию поверхностью 359, которая во время испытания контактирует с режущей гранью 120 сверхтвердого компонента. Стандартный испытательный цилиндр 350 имеет диаметр от примерно тридцати дюймов до примерно шестидесяти дюймов, но может иметь и меньший или больший диаметр в зависимости от требований к испытаниям. Стандартный испытательный цилиндр 350 имеет больший диаметр по сравнению со стандартным испытательным цилиндром 250 (Фиг.2).

Первый конец 352 расположен на поворотном столе 310 VTL 300, при этом подвергаемая воздействию поверхность 359 обращена к держателю 320 инструмента. PDC-резец 100 установлен в держателе 320 инструмента над подвергаемой воздействию поверхностью 359 стандартного испытательного цилиндра и контактирует с подвергаемой воздействию поверхностью 359. Стандартный испытательный цилиндр 350 вращается с помощью поворотного стола 310, когда держатель 320 инструмента циклически перемещает PDC-резец 100 от центра подвергаемой воздействию поверхности 359 стандартного испытательного цилиндра до его края и обратно к центру подвергаемой воздействию поверхности 359 стандартного испытательного цилиндра. Держатель 320 инструмента имеет заданную скорость подачи в нижнем направлении.

VTL 300 обычно является станком большего размера по сравнению со станком 200 (Фиг.2), используемым для стандартного испытания на гранитном цилиндре. Стандартное VTL-испытание обеспечивает большие глубины реза, выполняемого в стандартном испытательном цилиндре 350, и использование большего стандартного испытательного цилиндра 350 по сравнению с глубинами выполняемого реза и размером стандартного испытательного цилиндра 250 (Фиг.2), используемого для стандартного испытания на гранитном цилиндре. Возможность осуществления реза большей глубины позволяет прикладывать более высокие нагрузки к PDC-резцу 100. Кроме того, больший стандартный испытательный цилиндр 350 обеспечивает больший объем породы, на который может действовать PDC-резец 100, и, тем самым, большую длительность осуществления испытания на одном и том же стандартном испытательном цилиндре 350. Таким образом, при выполнении стандартного VTL-испытания используется меньшее количество стандартных испытательных цилиндров 350 по сравнению с количеством стандартных испытательных цилиндров 250 (Фиг.2), которые используются для стандартного испытания на гранитном цилиндре. Обычно стандартный испытательный цилиндр 350 изготавливается целиком из гранита; однако стандартный испытательный цилиндр может быть целиком изготовлен из другого однородного природного материала, включая, без ограничения, песчаник Jackfork, известняк Indiana, песчаник Berea, мрамор Carthage, черный мрамор Champlain, гранит Berkley, белый гранит Sierra, розовый гранит Texas и серый гранит Georgia или бетон. Стандартный испытательный цилиндр 350 имеет предел прочности на сжатие примерно 25000 psi или менее и абразивность примерно 6 CAI или менее при использовании естественных горных пород. Как указано выше, эти стандартные испытательные цилиндры 350, изготовленные из естественных горных пород, имеют высокую стоимость производства, обработки, транспортировки и погрузки/разгрузки. При использовании бетона стандартный испытательный цилиндр 350 имеет предел прочности на сжатие примерно 12000 psi или менее и абразивность примерно 2CAI или менее. Сопротивление абразивному износу PDC-резца 100 определяют как относительный износ, который, в свою очередь, определяется как отношение удаленного объема стандартного испытательного цилиндра 350 к удаленному объему PDC-резца 100. Относительный износ может упоминаться как относительное истирание (G-отношение). Общепринятые значения диапазона G-отношения составляют от 1000000/1 до 15000000/1 в зависимости от абразивности стандартного испытательного цилиндра и PDC-резца. Как вариант, вместо измерения объема удаленной породы может быть измерено расстояние, которое проходит PDC-резец 100 в поперечном направлении к стандартному испытательному цилиндру 350, и это расстояние может быть использовано для определения сопротивления абразивному износу для PDC-резца 100. Общепринятые значения расстояния перемещения составляют от примерно 15000 футов до примерно 160000 футов в зависимости от абразивности стандартного испытательного цилиндра и PDC-резца.

Со ссылкой на Фиг.2 и 3, стандартные испытательные цилиндры 250 и 350 имеют ограничения из-за составов материала, используемого при изготовлении стандартных испытательных цилиндров 250 и 350, который является или природным материалом, или бетоном. В случае использования природного материала этот материал должен быть добыт на месторождении и ему должна быть придана соответствующая форма, прежде чем природный материал станет пригодным для использования в качестве стандартного испытательного цилиндра 250 и 350. Кроме того, при использовании природных материалов следует принять некоторые меры предосторожности из-за нестабильности свойств этих материалов. Например, когда для использования в качестве стандартного испытательного цилиндра 250 и 350 выбран природный материал, последующий природный материал должен быть выбран с того же самого месторождения во избежание дорогостоящей повторной калибровки оборудования для осуществления испытания. Аналогичный природный материал с другого месторождения, вероятно, будет иметь иные свойства, что может привести к расхождению результатов. Кроме того, расходы на транспортировку, ограниченность поставок природного материала и естественные отклонения свойств увеличивают расходы и затрудняют возможность получения воспроизводимых результатов.

Бетон имеет некоторые преимущества по сравнению с природным материалом при изготовлении стандартных испытательных цилиндров 250 и 350. Бетон является широкодоступным и относительно недорогим материалом по сравнению с природными материалами. Бетон изготавливается из местных материалов, в результате чего снижаются транспортные расходы. Несмотря на то что бетон имеет некоторые преимущества перед природными материалами, бетон также имеет ряд недостатков. Первый недостаток состоит в том, что бетон имеет намного меньший предел прочности на сжатие по сравнению с пределом прочности на сжатие горной породы. Обычный бетон имеет стандартный предел прочности на сжатие примерно три килофунта на квадратный дюйм (kpsi), некоторые специальные бетоны могут иметь предел прочности на сжатие примерно двенадцать kpsi. Однако предел прочности на сжатие породы, встречающейся в рабочих условиях, обычно составляет от примерно двадцати kpsi до примерно шестидесяти kpsi. Таким образом, испытания, проводимые с применением бетонных стандартных испытательных цилиндров 250 и 350, не соответствуют результатам, получаемым в рабочих условиях. Другой недостаток состоит в том, что изготовление бетона является процессом, требующим гораздо больше времени. Для гарантированного получения заданной твердости бетон должен выдерживаться примерно двадцать восемь дней. Специалистам в этой области техники известно, что большая продолжительность изготовления для получения стандартного испытательного цилиндра 250 и 350 связана с очень большими расходами из-за потери времени.

Краткое описание чертежей

Вышеуказанные и другие признаки и аспекты изобретения станут более понятными после изучения приведенного ниже описания некоторых иллюстративных вариантов осуществления со ссылкой на приложенные чертежи, на которых:

Фиг.1 иллюстрирует сверхтвердый компонент, который вставляется в скважинный инструмент (не показан) по иллюстративному варианту осуществления изобретения;

Фиг.2 иллюстрирует станок для испытания сверхтвердого компонента на сопротивление абразивному износу посредством стандартного испытания на гранитном цилиндре;

Фиг.3 иллюстрирует токарно-карусельный станок с револьверной головкой для испытания сверхтвердого компонента на сопротивление абразивному износу с помощью стандартного испытания на токарно-карусельном станке с револьверной головкой;

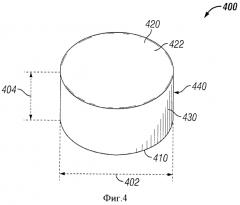

Фиг.4 иллюстрирует вид сверху на испытательный цилиндр по иллюстративному варианту осуществления изобретения;

Фиг.5 иллюстрирует вид сверху на литейную форму, используемую для получения испытательного цилиндра из Фиг.4 по иллюстративному варианту осуществления изобретения;

Фиг.6 иллюстрирует вид сверху на испытательный цилиндр по альтернативному иллюстративному варианту осуществления изобретения;

Фиг.7 иллюстрирует вид сверху на испытательный цилиндр по второму альтернативному иллюстративному варианту осуществления изобретения;

Фиг.8 иллюстрирует вид сверху на испытательный цилиндр по третьему альтернативному иллюстративному варианту осуществления изобретения;

Фиг.9 иллюстрирует вид сверху на испытательный цилиндр по четвертому альтернативному иллюстративному варианту осуществления изобретения;

Фиг.10 иллюстрирует вид сверху на испытательный цилиндр по пятому альтернативному иллюстративному варианту осуществления изобретения;

Фиг.11 иллюстрирует вид сверху на испытательный цилиндр по шестому альтернативному иллюстративному варианту осуществления изобретения.

На чертежах показаны только иллюстративные варианты осуществления изобретения, и, соответственно, они не должны рассматриваться как чертежи, ограничивающие объем изобретения, поскольку изобретение допускает и иные столь же эффективные варианты осуществления.

Раскрытие изобретения

Настоящее изобретение относится к способу и устройству для испытания сверхтвердых компонентов на сопротивление абразивному износу и/или стойкость к ударной нагрузке. Несмотря на то что описание иллюстративных вариантов осуществления приводится ниже со ссылкой на PDC-резец, альтернативные варианты осуществления изобретения могут применяться для других типов сверхтвердых компонентов, включая, без ограничения, PCBN-резец или другие сверхтвердые компоненты, известные или еще не известные специалистам в этой области техники.

Изобретение станет более понятным после изучения приведенного ниже описания неограничивающих иллюстративных вариантов осуществления со ссылкой на приложенные чертежи, на которых одинаковые части на каждой из фигур обозначены одинаковыми ссылочными номерами и на которых, вкратце, показано следующее. На Фиг.4 показан вид сверху испытательного цилиндра 400 по иллюстративному варианту осуществления изобретения. Со ссылкой на Фиг.4, испытательный цилиндр 400 имеет цилиндрическую форму и включает в себя первый конец 410, второй конец 420 и боковую стенку 430, продолжающуюся от первого конца 410 до второго конца 420. В соответствии с иллюстративным вариантом осуществления второй конец 420 также упоминается как подвергаемый воздействию участок 422 испытательного цилиндра 400, поскольку второй конец контактирует со сверхтвердым компонентом 100 (Фиг.1) при выполнении VTL-испытания. Подвергаемый воздействию участок 422 является по существу плоским. Несмотря на то что испытательный цилиндр 400 имеет цилиндрическую форму, испытательный цилиндр 400 может иметь любую другую геометрическую или негеометрическую форму без отклонения от объема и сущности иллюстративного варианта осуществления. Испытательный цилиндр 400 имеет диаметр 402 приблизительно 3 фута и высоту 404 приблизительно 4 дюйма. Однако в альтернативных иллюстративных вариантах осуществления диаметр 402 может составлять от примерно четырех дюймов до примерно десяти футов без отклонения от объема и сущности иллюстративного варианта осуществления. Кроме того, в альтернативных вариантах осуществления высота 400 может составлять от примерно одного дюйма до примерно двадцати футов без отклонения от объема и сущности иллюстративного варианта осуществления. Несмотря на то что испытательный цилиндр 400 имеет размеры, позволяющие использовать его для стандартного VTL-испытания, испытательный цилиндр 400 может иметь размеры, позволяющие использовать его для стандартного испытания на гранитном цилиндре, как указано выше.

Испытательный цилиндр 400 изготавливается с использованием синтетического материала 440. На Фиг.5 показан вид сверху литейной формы 500, используемой для получения испытательного цилиндра 400 по иллюстративному варианту осуществления изобретения. Со ссылкой на Фиг.5, литейная форма 500 включает в себя основание 505 и боковую стенку 507, направленную, по существу, перпендикулярно основанию 505. Основание 505 и боковая стенка 507 совместно образуют полость 509. Полость является обратной формой испытательного цилиндра 400 (Фиг.4), который имеет цилиндрическую форму. Однако полость 509 может быть образована в других формах, включая, без ограничения, обратные формы круга для использования на шлифовальном станке (не показан) или другие геометрические или негеометрические формы по другим иллюстративным вариантам осуществления. Таким образом, в других иллюстративных вариантах осуществления испытательный цилиндр 400 (Фиг.4) может иметь размеры и формы круга для использования на шлифовальном станке и может быть цилиндром, имеющим квадратную форму, овальную форму, треугольную форму или любую другую форму. Полость 509 заполняется наполнителем 510 и связывающим веществом 520, которые затем подвергаются обработке согласно методикам, которые известны специалистам в этой области техники и которые кратко описываются ниже, для превращения наполнителя 510 и связывающего вещества 520 в синтетический материал 440 (Фиг.4). Синтетический материал 440 (Фиг.4) образуется из наполнителя 510 и связывающего вещества 520, которое связывает частицы наполнителя 510 друг с другом.

Со ссылкой на Фиг.4 и 5 по некоторым вариантам осуществления изобретения связывающее вещество 520 смешивается с наполнителем 510, помещенным в литейную форму 500, и перерабатывается для образования готового синтетического материала 440. По другим иллюстративным вариантам осуществления связывающее вещество 520 наносится на наполнитель 510 и/или вокруг наполнителя 510, помещенного в литейную форму 500, и обрабатывается для получения готового синтетического материала 440. После образования синтетического материала 440 литейная форма 500 удаляется. После удаления литейной формы 500 подвергаемый воздействию участок 422 имеет гладкую и плоскую форму. По некоторым иллюстративным вариантам осуществления литейную форму 500 разрушают, в то время как по другим иллюстративным вариантам осуществления литейная форма 500 является съемной и может использоваться повторно.

Наполнитель 510 включает в себя, без ограничения, средства для пескоструйной очистки и средства для литья. Средства для пескоструйной очистки включают в себя, без ограничения, кремнистый песок, гранат, карбид кремния, глинозем, циркониевый песок и другие типы средств для пескоструйной обработки, известные специалистам в этой области техники. Эти наполнители 510 широко доступны для промышленного применения и имеют контролируемую твердость и размер частиц. Связывающее вещество 520 включает в себя, без ограничения, силикат натрия, который также носит название жидкое стекло, пластичную смолу, многокомпонентную эпоксидную смолу, керамические частицы на основе глины для образования керамических связок внутри готового синтетического материала 440, известные компаунды для получения керамических связок внутри готового синтетического материала и абразивное связующее вещество. По некоторым иллюстративным вариантам осуществления связывающее вещество 520 является прочным и быстротвердеющим материалом, при этом продолжительность твердения варьируется от практически мгновенной до приблизительно пяти дней. В других иллюстративных вариантах осуществления время отверждения может варьироваться от практически мгновенного до приблизительно пятнадцати дней. За счет использования связывающих веществ 520, которые являются прочными и быстротвердеющими материалами, изготавливают синтетические материалы 440 с регулируемым пределом прочности на сжатие и требуемой экономической эффективностью. Как вариант, синтетический материал 440 изготавливается посредством использования других синтетических материалов, таких как Corian®, Zodiaq®, Silestone®, Ceracem®, SIkacrete®, Condensil® и глинозем по некоторым иллюстративным вариантам осуществления. В соответствии с некоторыми иллюстративными вариантами осуществления другие изготавливаемые синтетические материалы образуют синтетический материал 440 за счет изготовления слоистого материала из плоских заготовок из этих других изготавливаемых синтетических материалов и придания им требуемой формы.

По одному примеру синтетический материал 440 изготавливается посредством смешивания наполнителя 510, например кремнистого песка, с силикатом натрия для образования смеси 530. По некоторым иллюстративным вариантам осуществления силикат натрия наносится на наполнитель 510. Смесь 530 набивается в полость 509 литейной формы 500, которая имеет заданную форму. Заданная форма является обратной формой испытательного цилиндра 400, который должен быть получен. Однако, как указано выше, полость 509 имеет обратную форму круга (не показан), чтобы после получения круг можно было использовать в типовом шлифовальном устройстве (не показано) по некоторым другим иллюстративным вариантам осуществления. Затем смесь 530 отверждается за счет добавления в смесь 530 диоксида углерода. Во время процесса отверждения смесь 530 застывает с образованием синтетического материала 440 в обратной форме в полости 509. Процесс твердения длится примерно менее часа; однако в других иллюстративных вариантах осуществления период времени может быть больше или меньше. Во время процесса твердения имеет место следующая химическая реакция:

Na2SiO3+CO2→Na2CO3+SiO2.

На основе вышеприведенной реакции во время реакции твердения силикат натрия образует диоксид кремния, что в то же время способствует соединению частиц наполнителя 510 друг с другом. Диоксид кремния является наиболее абразивным компонентом осадочных пород. Содержание диоксида кремния увеличивается по мере продолжения реакции, в результате чего увеличивается абразивность готового синтетического материала 440. По некоторым иллюстративным вариантам осуществления реакция происходит приблизительно при комнатной температуре и приблизительно при атмосферном давлении; однако в различных иллюстративных вариантах осуществления температура и/или давление могут изменяться.

По другому примеру синтетический материал 440 получают за счет смешивания наполнителя 510, например диоксида кремния, с пластичной смолой для образования смеси 530. По некоторым иллюстративным вариантам осуществления пластичная смола наносится на наполнитель 510. Смесь 530 набивается в полость 509 литейной формы 500, которая имеет заданную форму. Заданная форма является обратной формой испытательного цилиндра 400, который должен быть получен. Однако, как указано выше, полость 509 имеет обратную форму круга (не показан), чтобы после получения круг можно было использовать в типовом шлифовальном устройстве (не показано) по некоторым другим иллюстративным вариантам осуществления. Затем литейная форма 500 совместно со смесью 530 помещается в печь (не показана), где смесь 530 отверждается при заданной температуре. В соответствии с некоторыми иллюстративными вариантам осуществления соответствующая температура находится в диапазоне от приблизительно 200ºF до приблизительно 300ºF; однако по другим иллюстративным вариантам осуществления температура может быть выше или ниже. Под воздействием надлежащей температуры пластичная смола расплавляется и соединяется с наполнителем 510 в единый компонент, который принимает форму, соответствующую полости 509. Процесс отверждения продолжается примерно два часа; однако в других иллюстративных вариантах осуществления период времени может быть больше или меньше. По некоторым иллюстративным вариантам осуществления процесс выполняется примерно при атмосферном давлении, однако в различных иллюстративных вариантах осуществления давление может изменяться.

По другому примеру синтетический материал 440 получают за счет смешивания наполнителя 510, например кремнистого песка, с многокомпонентной эпоксидной смолой для образования смеси 530. Многокомпонентная эпоксидная смола состоит из двух частей, эпоксидной смолы и отвердителя, которые при контакте друг с другом инициируют реакцию, которая соединяет частицы наполнителя 510. По первому примеру многокомпонентная эпоксидная смола включает в себя фенольную смолу и гексаметилентетрамин. В некоторых иллюстративных вариантах осуществления многокомпонентная эпоксидная смола включает в себя больше двух компонентов. Смесь 530 набивается в полость 509 литейной формы 500, которая имеет заданную форму. Заданная форма является обратной формой испытательного цилиндра 400, который должен быть получен. Однако, как указано выше, полость 509 имеет обратную форму круга (не показан), чтобы после получения круг можно было использовать в типовом шлифовальном устройстве (не показано) по некоторым другим иллюстративным вариантам осуществления. В литейной форме 500 происходит реакция, когда все компоненты многокомпонентной эпоксидной смолы контактирует друг с другом, тем самым, приводя к соединению частиц наполнителя 510 для образования единого компонента, который принимает форму, соответствующую полости 509. Процесс отверждения продолжается примерно пять часов; однако в других иллюстративных вариантах осуществления период времени может быть больше или меньше. В соответствии с некоторыми иллюстративными вариантами осуществления процесс выполняется при температуре примерно 70-480ºF и при давлении, которое примерно равно одной атмосфере; однако в различных иллюстративных вариантах осуществления температура и/или давление могут изменяться.

По другому примеру синтетический материал 440 изготавливается посредством смешивания наполнителя 510, например кремнистого песка, с минералом, относящимся к группе листовых силикатов, например силикатом натрия, для образования смеси 530. По некоторым иллюстративным вариантам осуществления силикат натрия наносится на наполнитель 510. Смесь 530 набивается в полость 509 литейной формы 500, которая имеет заданную форму. Заданная форма является обратной формой испытательного цилиндра 400, который должен быть получен. Однако, как указано выше, полость 509 имеет обратную форму круга (не показан), чтобы после получения круг можно было использовать в типовом шлифовальном устройстве (не показано) по некоторым другим иллюстративным вариантам осуществления. Затем смесь 530 отверждается за счет добавления в смесь 530 диоксида углерода и увеличения температуры до примерно 1600ºF. Во время процесса отверждения смесь 530 застывает с образованием синтетического материала 440 в форме, соответствующей полости 509. Процесс отверждения длится примерно 9 часов; однако в других иллюстративных вариантах осуществления период времени может быть больше или меньше. Во время процесса отверждения имеет место следующая химическая реакция:

Na2SiO3+CO2→Na2CO3+SiO2.

На основе вышеприведенной реакции во время реакции отверждения силикат натрия образует диоксид кремния и в то же время способствует соединению частиц наполнителя 510 друг с другом. Диоксид кремния является наиболее абразивным компонентом осадочных пород. Содержание диоксида кремния увеличивается по мере продолжения реакции, в результате чего увеличивается абразивность готового синтетического материала 440. В соответствии с некоторыми иллюстративными вариантами осуществления реакция происходит приблизительно при комнатной температуре и при давлении от приблизительно десяти psi до давления приблизительно пятнадцать psi; однако в различных иллюстративных вариантах осуществления температура и/или давление могут изменяться.

Согласно другому примеру синтетический материал 440 изготавливается посредством смешивания наполнителя 510, например кремнистого песка, с керамическим материалом на основе глины для образования смеси 530. Однако согласно некоторым иллюстративным вариантам осуществления используются и другие типы керамического материала. Смесь 530 набивается в полость 509 литейной формы 500, которая имеет заданную форму. Заданная форма является обратной формой испытательного цилиндра 400, который должен быть получен. Однако, как указано выше, полость 509 имеет обратную форму круга (не показан), чтобы после получения круг можно было использовать в типовом шлифовальном устройстве (не показано) по некоторым другим иллюстративным вариантам осуществления. Затем литейная форма 500 совместно со смесью 530 помещается в печь (не показана) и прокаливается, при этом смесь 530 твердеет, и образуются керамические связки. По некоторым иллюстративным вариантам осуществления температура составляет от примерно 1745ºF до примерно 2012ºF; однако в различных иллюстративных вариантах осуществления температура может изменяться. Во время прокаливания образуются керамические связки, и частицы наполнителя 510 образуют единый компонент, который принимает форму, соответствующую полости 509. Процесс прокаливания выполняется от примерно четырех часов до примерно шести часов; однако в других иллюстративных вариантах осуществления период времени может быть больше или меньше. По некоторым иллюстративным вариантам осуществления процесс выполняется примерно при комнатном давлении; однако в различных иллюстративных вариантах осуществления давление может изменяться.

Согласно другому примеру синтетический материал 440 изготавливается посредством смешивания наполнителя 510, например Condensil®, с абразивным связующим веществом, например Ceracem®, для образования смеси 530. Condensil® образуется из песка и используется в качестве компонента для бетона с высокими эксплуатационными характеристиками. В некоторых иллюстративных вариантах осуществления Condensil® включает в себя примерно 95% диоксида кремния; однако в других вариантах осуществления изобретения процентное содержание диоксида кремни может изменяться. В некоторых иллюстративных вариантах осуществления Condensil® включает в себя примерно 92% диок