Способ оценки воздухопроницаемости легкодеформируемых композитных материалов

Иллюстрации

Показать всеПредлагаемое изобретение относится к материаловедению изделий легкой и текстильной промышленности, а именно к методам исследования свойств материалов, и может быть использовано для определения их воздухопроницаемости при изменении режимов и параметров воздухообмена. Способ включает создание разрежения под пробой с обеспечением равномерного распределения давления на пробу при исключении утечки и подсоса воздуха в ходе истечения воздуха через пробу и определение текущего показателя воздухопроницаемости при изменяющемся перепаде давления, обеспечиваемом за счет истечения воздуха через площадь пробы из пневмокамеры с фиксируемым объемом в другую с более низким давлением вплоть до уравнивания давления между двумя пневмокамерами. Посредством таймера измеряют время истечения воздуха через пробу, с помощью цифровых манометров измеряют текущее значение давления в пневмокамерах и посредством компьютера в режиме реального времени осуществляют непрерывный расчет показателя воздухопроницаемости по заданному алгоритму и запись информации на электронный носитель. Техническим результатом является расширение технологических возможностей и упрощение способа при одновременном повышении его чувствительности и информативности за счет оценки объема истекающего воздуха с помощью аналитических расчетов. 2 ил.

Реферат

Предлагаемое изобретение относится к материаловедению, а именно к методам исследования свойств материалов, предназначенных для изготовления изделий легкой и текстильной промышленности, и может быть использовано для определения их воздухопроницаемости при изменении режимов и параметров воздухообмена.

Воздухопроницаемость ткани характеризует ее свойство пропускать воздух и обеспечивать вентилируемость одежды. От значения воздухопроницаемости зависит степень комфортности и качество вещей, изготовленных из тех или иных тканей, поскольку она обеспечивает поддержание теплового баланса с окружающей средой и удаление из пододежного пространства углекислоты, влаги и кожных выделений. При недостаточной вентиляции ухудшается самочувствие и работоспособность.

К тканям различного назначения предъявляются различные требования воздухопроницаемости. Сорочечно-плательные и бельевые ткани должны обладать наибольшей воздухопроницаемостью. Напротив, для верхней одежды высокая воздухопроницаемость крайне нежелательна, так как приводит к резкому падению теплозащитных свойств. Ткани для верхней и зимней одежды должны обладать ограниченной воздухопроницаемостью и не допускать переохлаждения тела человека в результате проникновения чрезмерного количества холодного воздуха. Существуют особые требования в отношении воздухопроницаемости к тканям технического и специального назначения, например парусной ткани, тканей, используемых для изготовления парашютов, фильтров и т.п., тканям военного назначения, тканям для спецодежды.

В физическом смысле воздухопроницаемость принимается как проницаемость пористой среды при истечении через нее однородного газа, количественно оцениваемая коэффициентом проницаемости, который определяется массовым расходом воздуха, приходящимся на единицу площади материала при заданном градиенте давления между его внешней и внутренней стороной.

В общем случае воздухопроницаемость тканей, трикотажа и нетканых материалов определяют на приборах, работающих по принципу создания по обеим сторонам образца определенной разницы давлений, в результате чего воздух движется через образец.

Известен способ оценки воздухопроницаемости текстильных материалов и изделий из них, который предусматривает прижим образца с постоянным усилием к испытательному столику по периметру круглого отверстия заданной площади, диаметр которого выбирают в зависимости от воздухопроницаемости точечной пробы, и создание разрежения под образцом (ГОСТ 12088-77. Материалы текстильные и изделия из них. Метод определения воздухопроницаемости. Изд-во стандартов, 2003. - 10 с.), и соответствующие приборы (ВПТМ, ВПТМ.2М, ATL-2, УПВ-2) для его осуществления, обеспечивающие измерение расхода воздуха в расчете на квадратный метр материала в единицу времени при определенном перепаде давления между внутренней и внешней стороной пробы. Известный способ не обеспечивает получения сопоставимых стабильных результатов и возможности сравнения показателей воздухопроницаемости различных материалов из-за изменения площади контакта прижимного кольца с образцом при изменении диаметра отверстия, который подбирают в зависимости от воздухопроницаемости точечной пробы. Кроме того, необходимость поддержания перепада давления в процессе воздухообмена и дополнительных измерительных операций, усложняющих аппаратурное оформление известного способа, приводят к снижению чувствительности.

Известен способ для определения воздухопроницаемости пористых материалов, основанный на расчете коэффициента фильтрации с использованием аналитической формулы, включающей параметр вязкости фильтрующей среды (Кобранова В.Н. Физические свойства горных пород. Изд-во Государственной научно-технической нефтяной и горно-топливной литературы, М.: 1962, С. 138-142.), и схема для его осуществления, включающая баллон сжатого воздуха, регулятор перепада давления, устройство для сушки воздуха, цифровой манометр, кольцевой зажим для пробы и реометр для измерения расхода. Недостатками известного способа являются сложность его аппаратурного оформления, а также необходимость использования дополнительных приборов и устройств для измерения вязкости исследуемой среды.

Наиболее близким к заявляемому является способ определения воздухопроницаемости объемных пористых материалов (пат. РФ №2165609, опубл. 1999.06.25 - прототип), согласно которому осуществляют физическое нагружение пробы при равномерном распределении давления на ее торцевой поверхности, при этом исключают подсос воздуха через боковую поверхность пробы, обеспечивают перепад давления между ее внешней и тыльной сторонами, создавая разрежение с тыльной стороны, с возможностью изменения и измерения перепада давления при испытании и оценивают удельный показатель воздухопроницаемости пробы расчетным путем с учетом толщины пробы, давления по всей ее поверхности и перепада давления воздуха при разрежении.

Однако технологические возможности известного способа являются ограниченными, чувствительность и информативность недостаточными вследствие ограничений, налагаемых на величину перепада давления (необходимого по ГОСТу перепада в 0.1 МПа отсосом воздуха практически достичь невозможно, поскольку при атмосферном давлении с одной стороны образца для достижения указанного перепада с другой его стороны необходимо создать полный вакуум), а также вследствие необходимости непосредственного измерения изменяющихся в ходе эксперимента параметров, значения которых используются для оценки удельной воздухопроницаемости. Кроме того, известный способ не обеспечивает возможности записи результатов испытаний на электронные носители информации с формированием электронной базы данных непосредственно в ходе эксперимента.

Задачей изобретения является создание простого способа оценки воздухопроницаемости легкодеформируемых композитных материалов, обладающего высокой чувствительностью и информативностью и одновременно обеспечивающего возможность формирования на основе полученных результатов электронной базы данных.

Технический результат изобретения заключается в расширении технологических возможностей и упрощении способа при одновременном повышении его чувствительности и информативности за счет оценки объема истекающего воздуха с помощью аналитических расчетов.

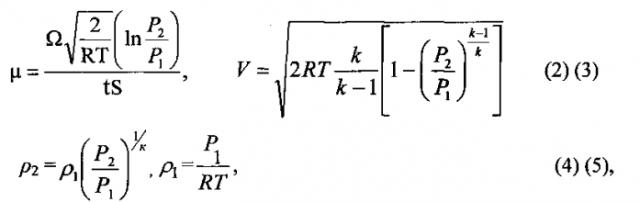

Указанный технический результат обеспечивается способом оценки воздухопроницаемости легкодеформируемых композитных материалов, включающим создание разрежения под пробой с обеспечением равномерного распределения давления на пробу при исключении утечки и подсоса воздуха в ходе его истечения через пробу и определение текущего показателя воздухопроницаемости при изменяющемся перепаде давления, в котором, в отличие от известного, перепад давления обеспечивают за счет истечения воздуха через площадь пробы из одной пневмокамеры с фиксируемым объемом в другую с более низким давлением вплоть до уравнивания давления между двумя пневмокамерами, посредством таймера измеряют время истечения воздуха через пробу, с помощью цифровых манометров измеряют текущее значение давления в пневмокамерах, при этом осуществляют непрерывную обработку информации и расчет в режиме реального времени показателя воздухопроницаемости G посредством компьютера по заданному алгоритму с записью результатов на электронный носитель:

при этом

где µ - коэффициент расхода воздуха через пробу; Ω - объем камеры истечения воздуха; R - универсальная газовая постоянная; Т - температура воздуха в градусах Кельвина; Р1 и Р2 - текущее давление в исходной и приемной пневмокамерах соответственно в ходе воздухообмена; t - фиксируемая таймером текущая продолжительность истечения воздуха из одной в пневмокамеры в другую; S - площадь пробы, через которую происходит истечение воздуха; V - скорость истечения воздуха через пробу; ρ1 и ρ2 - текущая плотность воздуха в исходной и приемной пневмокамерах соответственно; k - показатель адиабаты; G - воздухопроницаемость через активную площадь S рабочей части исследуемого образца.

Расширение технологических возможностей способа и повышение гибкости осуществляемой процедуры обеспечиваются за счет замены непосредственных измерений необходимых параметров аналитическими расчетами объема истекающего через пробу воздуха в соответствии с законом Менделеева-Клапейрона (Б.М. Яворский, А.А. Детлаф, Справочник по физике. М.: Наука, 1985. - С.89). Фактически воздухопроницаемость показывает количество воздуха, проходящего через 1 м2 исследуемого материала за 1 сек при определенной разности давления по обе стороны материала. В предлагаемом способе используется зависимость воздухопроницаемости от коэффициента расхода воздуха, истекающего через пробу исследуемого материала, при этом информативным параметром расходной характеристики является продолжительность (t) истечения воздуха из одной пневмокамеры в другую вследствие наличия градиента давления (Дмитриев В.Н., Градецкий В.Г. Основы пневмоавтоматики. - М.: Машиностроение, 1973. С.30-33).

В соответствии с предлагаемым способом двумя цифровыми манометрами в режиме реального времени истечения воздуха через исследуемую пробу осуществляется автоматический контроль изменения перепада (градиента) давления между двумя сообщающимися между собой пневмокамерами, разделенными исследуемой пробой, при этом компьютер выполняет непрерывный аналитический расчет значения расхода воздуха G с записью результатов в базу данных.

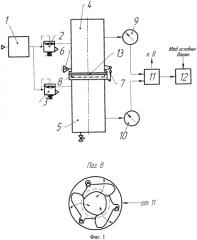

Способ осуществляется с помощью устройства, структурно-кинематическая схема которого представлена на фиг. 1.

Структурно-кинематическая схема содержит блок подготовки воздуха 1, редукторы давления 2 и 3, пневмокамеры 4 и 5, опору 6 с шарниром и возможностью поворота пневмокамеры 4 при загрузке и выгрузке пробы, рычажный элемент 7 для фиксации относительного положения пневмокамер 4 и 5 с обеспечением герметичности их внутреннего пространства, центральный затвор-шторку 8 механического типа с замыкающимися сегментами поворотного типа, цифровые манометры 9 и 10, микроконтроллер 11 и процессор 12.

Способ реализуется следующим образом.

После установки пробы 13 и фиксирования камеры 4 относительно камеры 5 с помощью рычагов 7 срабатывают датчики подтверждения герметичности положения образца между пневмокамерами. При подтверждении герметичности фиксации относительного положения камер процессором 12 через контроллер 11 формируется команда на закрытие затвора-шторки 8 и на заполнение воздухом пневмокамер 4 и 5 по условиям необходимого перепада давления, измеряемого посредством цифровых манометров 9 и 10, скоммутированных через контроллер 11 с процессором 12.

После завершения процесса подготовки, проверки показаний цифровых манометров 9 и 10 и записи информации в память процессора по соответствующей команде через блок подготовки 1 и редукторы давления 2 и 3 воздух подается в пневмокамеры 4 и 5 до достижения требуемого исходного перепада давлений, которое легко регулируется путем изменения величины избыточного давления в одной из пневмокамер.

Установлено, что воздухопроницаемость того или иного материала при прочих равных условиях зависит от коэффициента расхода воздуха (µ) через исследуемый образец и, соответственно, от скорости истечения воздуха из камеры с избыточным давлением воздуха в камеру с более низким исходным давлением, например, ниже атмосферного, при этом исходные значения градиента давления не имеют принципиального значения. Предлагаемый способ обеспечивает возможность задания условий оценки воздухопроницаемости как в соответствии с требованиями ГОСТ 12088-77, т.е. при постоянном перепаде давления, так и с возможностью варьирования перепадов давления в ходе эксперимента, что регулируется предварительной настройкой редукторов давления 2 и 3.

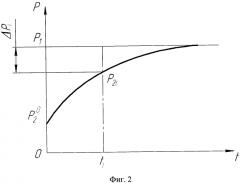

Широкий диапазон перепада давлений, величина которого может быть задана в интервале от исходного значения разницы давлений в двух пневмокамерах до значения, соответствующего достижению заданного баланса давлений (например, их равенства) между двумя пневмокамерами, обеспечивает высокую чувствительность и точность оценки коэффициента расхода воздуха (µ).

График изменения перепада давления в пневмокамерах показан на фиг. 2.

При достижении требуемого баланса, например, в случае уравнивания давлений в сообщающихся пневмокамерах, размещенных с двух сторон исследуемого образца композитного легкодеформируемого материала, сигналы от цифровых манометров через микроконтроллер 11 автоматически поступают в процессор 12, при этом информация о количестве воздуха, истекшего через образец, фиксируется в процессоре с выделением в виде отдельной информационной строки на экране монитора. Оператор получает необходимые данные для контроля и дальнейшего использования.

Продолжительность (t) истечения воздуха через исследуемую пробу для конкретного вида материала и заданных значений перепада давления в пневмокамерах в автоматическом режиме определяется и фиксируется посредством таймера. Зафиксированное значение поступает в процессор 12, где формируются данные воздухопроницаемости в единицах продолжительности процесса истечения воздуха и одновременно в текущем режиме фиксируется информация, поступающая от цифровых манометров 9 и 10.

Компьютер по заданному алгоритму с использованием данных о продолжительности (t) истечения воздуха и изменении перепада давления, которые непрерывно в режиме реального времени поступают в его память, по формулам (1, 2, 3, 4, 5) выполняет расчет расхода воздуха G через единицу площади образца, являющегося общепринятым показателем оценки воздухопроницаемости (и соответствующего показателю, определяемому по ГОСТ 12088-77 прямым методом):

при этом

где µ - безразмерный коэффициент расхода воздуха через пробу; Ω - объем камеры истечения воздуха; R - удельная универсальная газовая постоянная; Т - температура воздуха в градусах Кельвина; Р1 и Р2 - текущее давление в исходной и приемной пневмокамерах соответственно, считываемое в реальном режиме времени в ходе воздухообмена; t - считываемая таймером текущая продолжительность истечения воздуха из одной в пневмокамеры в другую; S - площадь пробы, через которую происходит истечение воздуха; V - скорость истечения воздуха через пробу; ρ1 и ρ2 - текущая плотность воздуха в исходной и приемной пневмокамерах соответственно; k - показатель адиабаты; G - воздухопроницаемость через активную площадь S рабочей части исследуемого образца.

После проведения измерительной процедуры по заданным условиям процессор 12 формирует команду на закрытие затвора-шторки 8 для нового цикла процедуры исследований.

Таким образом, посредством компьютера в режиме реального времени для разных видов материала формируется база данных значения воздухопроницаемости и динамических характеристик расхода воздуха при различных значениях перепада давления.

Предлагаемый способ открывает новые возможности для исследования воздухопроницаемости разного вида легкодеформируемых композитных материалов с использованием расчетных методов по заданным алгоритмам.

Способ оценки воздухопроницаемости легкодеформируемых композитных материалов, включающий создание разрежения под пробой с обеспечением равномерного распределения давления на пробу при исключении утечки и подсоса воздуха в ходе его истечения через пробу и определение текущего показателя воздухопроницаемости при изменяющемся перепаде давления, отличающийся тем, что перепад давления обеспечивают за счет истечения воздуха через площадь пробы из пневмокамеры с фиксируемым объемом в другую с более низким давлением вплоть до уравнивания давления между двумя пневмокамерами, посредством таймера измеряют время истечения воздуха через пробу, с помощью цифровых манометров измеряют текущее значение давления в пневмокамерах, при этом осуществляют непрерывную обработку информации и расчет в режиме реального времени показателя воздухопроницаемости G посредством компьютера по заданному алгоритму с записью результатов на электронный носитель: при этом где µ - коэффициент расхода воздуха через пробу; Ω - объем камеры истечения воздуха; R - универсальная газовая постоянная; Т - температура воздуха в градусах Кельвина; Р1 и Р2 - текущее давление в исходной и приемной пневмокамерах соответственно; t - текущая продолжительность истечения воздуха из одной в пневмокамеры в другую; S - площадь пробы, через которую происходит истечение воздуха; V- скорость истечения воздуха через пробу; ρ1 и ρ2 - текущая плотность воздуха в исходной и приемной пневмокамерах соответственно; k - показатель адиабаты; G - воздухопроницаемость через активную площадь S рабочей части исследуемого образца.