Монокристаллическая эмиттерная оболочка и способ ее изготовления

Иллюстрации

Показать всеГруппа изобретений относится к ядерной технике, а более конкретно - к электрогенерирующим каналам (ЭГК) термоэмиссионной ядерной энергетической установки (ЯЭУ), и может быть использована при разработке и изготовлении эмиттерных оболочек долгоресурсных ЭГК для ЯЭУ с реакторами на тепловых и промежуточных нейтронах. Монокристаллическая эмиттерная оболочка представляет собой подложку из упрочненного сплава Мо - (3-6) мас.% Nb, на которую последовательно нанесены слой из W - (1-3,5)) мас.% Nb толщиной 100-300 мкм и эмиссионное покрытие из W. Способ изготовления эмиттерной оболочки включает электронно-лучевую бестигельную зонную плавку подложки из Мо - (3-6) мас.% Nb и нанесение на ее внешнюю поверхность слоя из W - (1-3,5) мас.% Nb методом химических транспортных реакций в реакционном аппарате путем термического разложения хлоридов W и Nb на нагретой подложке, при непрерывном отводе отработанной газовой смеси из реакционного аппарата. Последующее нанесение эмиссионного покрытия из W осуществляют без протока газовой смеси в замкнутом режиме реакционного аппарата. При этом для нанесения слоя из W - (1-3,5) мас.% Nb и эмиссионного покрытия из W используют реакционный аппарат с возможностью перехода в одном процессе от проточного режима к режиму без протока газовой смеси. Повышение эксплуатационного ресурса ЭГК по критерию допустимой диаметральной деформации оболочки твэла за счет уменьшения скорости ползучести эмиттерной оболочки, является техническим результатом. 2 н. и 1 з.п. ф-лы, 3 ил.

Реферат

Группа изобретений относится к ядерной технике, а более конкретно - к электрогенерирующим каналам (ЭГК) термоэмиссионной ядерной энергетической установки (ЯЭУ), и может быть использована при разработке и изготовлении эмиттерных оболочек долгоресурсных ЭГК для ЯЭУ с реакторами на тепловых и промежуточных нейтронах.

В процессе разработки эмиттерных оболочек существенное приближение ее свойств к требуемым проектным значениям было достигнуто в 70-е годы прошлого века при замене поликристаллических материалов на монокристаллические. Использование монокристаллических материалов позволило реализовать важное техническое решение - замену монослойной оболочки на биметаллическую, в которой объединены достоинства используемых различных материалов (Mo, W и сплавы на их основе) и разделены функции оболочки между слоями: толстостенная (~1,0 мм) подложка из жаропрочного материала обеспечивает пространственную стабильность твэла, а тонкостенное (100-150 мкм) эмиссионное покрытие - выходные электрические характеристики ЭГК. Устойчивость пограничной зоны между слоями в стационарном и нестационарном режимах эксплуатации ЭГК обеспечивается монокристаллической структурой материалов слоев с одинаковым типом и близкими значениями параметров кристаллической решетки. [Николаев Ю.В. Разработки и исследования НПО «ЛУЧ» в области материалов ЯЭУ прямого преобразования // В кн.: Тез. докл. четвертой международной конф. «Ядерная энергетика в космосе. Материалы. Топливо». Подольск, 1993, с. 7-8].

Применительно к долгоресурсным (7-10 лет) термоэмиссионным ЯЭУ мощностью ≥25 кВт разработана биметаллическая эмиттерная оболочка с монокристаллической подложкой из упрочненного сплава W - (1-3,5)% масс Nb, у которого скорость ползучести на 3-4 порядка ниже, чем у нелегированного материала, а эмиссионное покрытие выполнено из монокристаллического вольфрама (Wмоно). [Гонтарь А.С., Нелидов М.В., Николаев Ю.В., Ракитская Е.М., Федик И.И., Ястребков А.А. Конструкционные и топливные материалы твэлов термоэмиссионных ЯЭУ // Атомная энергия, 2005, т. 99, вып. 5, с. 365-371].

Достигнутое высокое сопротивление ползучести оболочки из монокристаллического сплава вольфрама с ниобием (W-Nb)моно обеспечивает перераспределение во внутреннее свободное пространство твэла объемных изменений диоксида урана, вызванных его распуханием, сохраняя за счет этого высокую пространственную стабильность твэла в процессе эксплуатации.

Подложку из сплава (W-Nb)моно и эмиссионное покрытие из высокочистого Wмоно при изготовлении указанной оболочки получают методом химических транспортных реакций (ХТР) в системах W-NbCl6 и W-WCl6 с использованием реакционных аппаратов как проточного, так и замкнутого типов. [Смирнов В.П., Ястребков А.А., Афанасьев Н.Г., Кошкин Л.Е. Эпитаксиальное выращивание монокристаллического W и сплава W-Nb методом химических транспортных реакций // Цветные металлы, 2007, №11, с. 18-21].

Основной недостаток этой эмиттерной оболочки заключается в ее высокой стоимости, что вызвано необходимостью использовать для изготовления оболочки прозрачный для тепловых нейтронов изотопный W (184W), который многократно превосходит по стоимости естественный W. Кроме того, используемый для изготовления эмиттерных оболочек метод ХТР является низкопроизводительным, что дополнительно повышает стоимость изделия.

Известна также эмиттерная оболочка с подложкой из упрочненного монокристаллического сплава (Mo + (3÷6)% масс Nb) и эмиссионным покрытием из Wмоно [Тачкова Н.Г., Зубарев П.В., Дементьев Л.Н., Джаландинов Д.Н., Ястребков А.А., Афанасьев Н.Г., Снычева В.А., Репий В.А. Исследование высокотемпературной ползучести монокристаллического сплава Мо - 3 мас.% Nb в условиях длительного нагружения // Тугоплавкие металлы, сплавы и соединения с монокристаллической структурой. Издательство «Наука», Москва 1984, с. 196-200].

Указанное техническое решение по конструктивным признакам и решаемой задаче является наиболее близким к предлагаемому и принято за прототип.

Подложку из упрочненного монокристаллического сплава (Мо + (3÷6)% мас. Nb) получают методом электронно-лучевой бестигельной зонной плавки [Репий В.А., Ястребков А.А., Афанасьев Н.Г. Легирование монокристаллов молибдена ниобием в процессе электронной бестигельной зонной плавки // Цветные металлы, 2007, №11, с. 5-17]. Эмиссионное покрытие из W на подложке, как и в предыдущей конструкции, получают методом ХТР в системе W-WCl6.

Достоинства этой эмиттерной оболочки состоят в том, что используемый в конструкции Mo имеет низкое сечение захвата тепловых нейтронов (на уровне 184W), его плотность примерно в 2 раза ниже, чем у W, а используемый для производства подложки метод электронной бестигельной зонной плавки является высокопроизводительным с высоким выходом годного продукта.

Основной недостаток эмиттерной оболочки с подложкой из монокристаллического сплава (Mo-Nb)моно состоит в относительно высокой скорости его ползучести, которая при рабочих температурах и напряжениях на 2-3 порядка выше, чем у сплава (W-Nb)моно. По этой причине область использования рассматриваемой оболочки ограничивалась ЯЭУ мощностью ≤5 кВт и ресурсом 3-5 лет [Гонтарь А.С., Еремин С.А., Лапочкин Н.В. и др. Усовершенствованный одноэлементный электрогенерирующий канал для термоэмиссионных ЯЭУ повышенной мощности // В сб. докладов: Международная конференция «Ядерная энергетика в космосе-2005», Москва - Подольск, 2005, т. 2, с. 279-284].

Более глубокое легирование сплава (Mo-Nb)моно (свыше реализованных 6% мас. Nb) для дальнейшего снижения скорости ползучести неприемлемо из-за сопутствующей потери пластичности, нарушения монокристалльности и других негативных эффектов.

Задача и технический результат, достигаемый при использовании настоящей группы изобретений, - уменьшение скорости ползучести эмиттерной оболочки с подложкой из монокристаллического сплава (Mo-Nb)моно и эмиссионным покрытием из Wмоно в обеспечение указанного длительного (7-10 лет) ресурса энергонапряженного ЭГК по критерию допустимой диаметральной деформации оболочки твэла.

Поставленная задача решается предлагаемой конструкцией эмиттерной оболочки, включающей подложку из упрочненного сплава (Мо - (3-6)% мас. Nb)моно и эмиссионное покрытие из Wмоно, между которыми размещен промежуточный слой из (W - (1-3,5)% мас Nb)моно толщиной 100-300 мкм.

Поставленная задача решается также за счет того, что способ изготовления предлагаемой эмиттерной оболочки заключается в получении методом электронно-лучевой бестигельной зонной плавки подложки из Мо - (3-6)% мас. Nb, нанесении на ее внешнюю поверхность слоя из W - (1-3,5)% мас. Nb методом химических транспортных реакций в реакционном аппарате путем термического разложения хлоридов W и Nb на нагретой подложке и непрерывном отводе отработанной газовой смеси из реакционного аппарата и последующем нанесении эмиссионного покрытия из W, которое осуществляют без протока газовой смеси в замкнутом режиме реакционного аппарата.

При этом для нанесения слоя из W - (1-3,5)% мас. Nb и эмиссионного покрытия из W используют реакционный аппарат с возможностью перехода в одном процессе от проточного режима к режиму без протока газовой смеси.

Сущность предложенных технических решений иллюстрируется фигурами графических изображений.

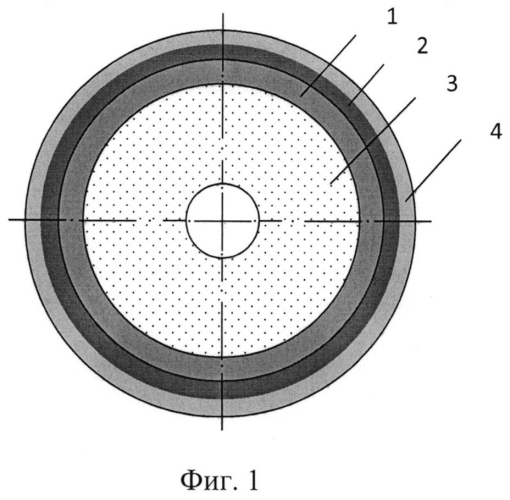

На фиг. 1 схематично изображен поперечный разрез активной части твэла.

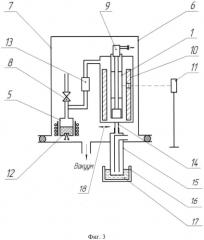

На фиг. 2 представлен реакционный аппарат для нанесения покрытий методом химических транспортных реакций, обеспечивающий замкнутый и проточный режимы работы.

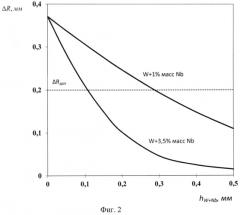

На фиг. 3 представлена радиальная деформация эмиттерной оболочки (ΔR) от воздействия распухающего топливного сердечника из диоксида урана при различной толщине промежуточного слоя (hW+Nb) и степени легирования материала этого слоя ниобием.

Работа предложенной конструкции эмиттерной оболочки (фиг. 1) осуществляется следующим образом. Подложка 1 из упрочненного сплава (Мо-Nb)моно и промежуточный слой 2 из (W-Nb)моно обеспечивают перераспределение распухающего топлива 3 во внутреннее свободное пространство твэла, а эмиссионное покрытие 4 - приемлемую удельную электрическую мощность при рабочих температурах эмиттера.

Пример осуществления способа изготовления эмиттерной оболочки.

На внешнюю поверхность цилиндрической монокристаллической подложки диаметром 17,0 мм из сплава МН3, полученной методом электронно-лучевой бестигельной зонной плавки, методом ХТР осаждали слой из W - 1% маc Nb толщиной 300 мкм. Процесс осаждения слоя осуществляли в течение 4 ч в проточном режиме в реакционном аппарате, представленном на фиг. 3.

Аппарат, состоящий из испарителя 5 и реакционного объема 6, размещали в вакуумной камере 7 и вакуумировали через открытый клапан 8 до остаточного давления не выше 0,1 Па. В реакционном объеме 6 коаксиально устанавливали трубчатую подложку 1 с внутренним нагревателем 9 и вольфрамовую сырьевую трубу 10, которые нагревали до 1500-1800 и 1000-1300°C соответственно. Температуру контролировали с помощью инфракрасного двухспектрального пирометра 11. Источником легирующего ниобия и транспортирующего агента хлора являлся кристаллический пентахлорид ниобия 12, который загружали в испаритель 5. Испаритель нагревали до температуры 100-150°C, которую контролировали термопарой. После вывода температуры на заданный уровень клапан 8 закрывали, и пар пентахлорида ниобия поступал в реакционную камеру через ротаметр 13, который позволял поддерживать определенный массовый расход пара пентахлорида ниобия.

В реакционном объеме 6 при высокой температуре ~1800°C протекает гомогенная реакция разложения NbCl5 на NbCl4 (NbCl2) и свободный хлор. Газовая среда, перемещаясь в пространстве между подложкой и сырьем, удаляется из реакционного объема путем полного вытеснения через выходной капилляр 14. Отработанную газовую среду улавливают в конденсаторе 15, который помещен в сосуд Дьюара 16 с жидким азотом 17.

Последующее нанесение эмиссионного покрытия из W осуществляли без протока газовой смеси в замкнутом режиме реакционного аппарата. Для возможности перехода в одном процессе от проточного режима, в котором осаждался (W-Nb)моно к режиму без протока газовой смеси, т.е. условиям реакционного аппарата замкнутого типа, перекрывали капилляр 14 при помощи подвижной заслонки 18. Как показали экспериментальные исследования авторов, на промежуточном слое идет осаждение нелегированного W, поскольку концентрация хлорида ниобия в газовой среде резко снижается. Процесс проводили в течение 2-ч до получения эмиссионного Wмоно слоя ~200 мкм.

Продолжительность режимов осаждения (W-Nb)моно и Wмоно определяли по экспериментальным торировочным зависимостям при фиксированных значениях температур подложки и испарителя.

Поскольку, как отмечалось, скорость ползучести материала промежуточного слоя на порядки (в зависимости от степени его легирования) ниже, чем материала подложки при тех же температурах и напряжениях, то промежуточный слой, несмотря на малую толщину, существенно повышает сопротивление ползучести оболочки в целом.

Представленные на фиг. 2 результаты расчета деформации оболочки под действием распухающего сердечника количественно обосновывают указанный эффект, а также толщину и необходимую степень легирования материала промежуточного слоя в обеспечение заданного ресурса. Для расчета были приняты характерные для ЭГК геометрические размеры (диаметр и толщина оболочки 20 мм и 1 мм соответственно) и рабочие параметры (температура оболочки 1550°C, плотность энерговыделения 100 Вт/см3). Допустимая радиальная деформация оболочки и заданный ресурс приняты равными 0,2 мм и 7 лет соответственно. Из фиг. 2 следует, что при реализуемой в настоящее время максимальной степени легирования W, равной 3,5% мас. Nb, толщина промежуточного слоя составляет 0,1 мм, а приемлемая максимальная толщина слоя 0,3 мм обеспечивается легированием на уровне 1% мас. Nb.

Из фиг. 2 видно, что заданный ресурс (7 лет) достигается лишь при наличии промежуточного слоя, несмотря на малую его толщину и соответственно малое содержание в оболочке дорогостоящего изотопного 184W.

1. Монокристаллическая эмиттерная оболочка, включающая подложку из упрочненного сплава Мо-(3-6) мас.% Nb и эмиссионное покрытие из W, отличающаяся тем, что между подложкой и эмиссионным покрытием размещен слой из W-(1-3,5) мас.% Nb толщиной 100-300 мкм.

2. Способ изготовления эмиттерной оболочки, включающий получение подложки из упрочненного сплава Мо-(3-6) мас.% Nb методом электронно-лучевой бестигельной зонной плавки и нанесение эмиссионного покрытия из W методом химических транспортных реакций в реакционном аппарате, отличающийся тем, что перед нанесением эмиссионного покрытия из W на внешнюю поверхность подложки наносят слой из W-(1-3,5) маc.% Nb методом химических транспортных реакций в реакционном аппарате путем термического разложения хлоридов W и Nb на нагретой подложке и непрерывном отводе отработанной газовой смеси из реакционного аппарата, а последующее нанесение эмиссионного покрытия из W осуществляют при подаче в реакционную зону ионов хлора без протока газовой смеси в замкнутом режиме реакционного аппарата.

3. Способ изготовления эмиттерной оболочки по п. 2, отличающийся тем, что для нанесения слоя из W-(1-3,5) маc.% Nb и эмиссионного покрытия из W используют реакционный аппарат с возможностью перехода в одном процессе от проточного режима к режиму без протока газовой смеси.