Демпфирующая система для погрузочного устройства крана

Иллюстрации

Показать всеИзобретение относится к демпфирующей системе, предназначенной для гашения колебаний погрузочного устройства в кране. Кран содержит тележку (2), грузоподъемный механизм, грузовые канаты (4) и погрузочное устройство (5), прикрепленное к указанным грузовым канатам. Демпфирующая система содержит вертикальный направляющий выступ (10), расположенный в верхней части погрузочного устройства, и направляющую часть (10), расположенную в тележке и вмещающую в себя направляющий выступ. К направляющей части присоединены демпфирующие средства (14, 15), расположенные в отдельной несущей раме (12), установленной с возможностью направленного движения в направлении подъема погрузочного устройства в заданное место в доке, расположенном под тележкой, и с возможностью опускания из дока на погрузочное устройство. Направляющая часть представляет собой плавающую направляющую трубную конструкцию (11), а демпфирующие средства содержат группу боковых демпфирующих модулей (14), установленных между боковой стенкой направляющей трубной конструкции и несущей рамой вокруг направляющей трубной конструкции и по существу обеспечивающих демпфирование горизонтального движения направляющей трубной конструкции, а также несущий соединитель (15), расположенный в верхней части несущей рамы, на котором подвешена направляющая трубная конструкция. Достигается уменьшение габаритов и улучшение демпфирования устройства. 17 з.п. ф-лы, 15 ил.

Реферат

Область техники

[0001] Настоящее изобретение относится к демпфирующей системе, предназначенной для гашения колебаний погрузочного устройства крана, который содержит тележку, оснащенную грузоподъемным механизмом, грузовые канаты, подвешенные к указанному грузоподъемному механизму, и погрузочное устройство, прикрепленное к указанным грузовым канатам. При этом указанная демпфирующая система содержит вертикальный направляющий выступ, расположенный в верхней части указанного погрузочного устройства, и демпфирующие средства, расположенные в указанной тележке крана и содержащие направляющую часть, вмещающую направляющий выступ погрузочного устройства.

Уровень техники

[0002] Колебания погрузочного устройства крана главным образом обусловлены ускорением и замедлением самого крана. Данные колебания можно свести к минимуму, осуществляя движения крана с постоянной скоростью или достаточно медленно. Имеются многочисленные исследования, направленные на решение задачи демпфирования или устранения колебаний погрузочного устройства крана с прикрепленным к нему грузом и предусматривающие использование разнообразных компьютерных программ или способов управления скоростью, что раскрыто, например, в патенте US 5219420. В некоторых случаях, в частности в контейнерных кранах, колебания гасят посредством вспомогательных канатов или вспомогательных барабанов, например, как известно из патентов US 5769250 и US 7287740, а также DE 1207578. Во многих случаях также используются пневматические или гидравлические демпферы, как, например, предложено в патенте GB 1542821. Однако при использовании технологических кранов для работы с тяжелыми грузами, например, таких как вакуумные подъемники с подвешенными к ним погрузочными устройствами, указанные краны следует приводить в движение с высокими скоростями, требуемыми по ходу процесса. Если перемещаемый краном товар является, например, бумагой или изделием из бумаги, то существует высокий риск повреждения такого товара в случае утечки используемых в кране жидкостей.

[0003] В патенте US 5165556, например, раскрыт демпфер, предназначенный для гашения колебаний погрузочного устройства и содержащий кронштейны, прикрепленные к нижней части тележки и обращенные вниз. Груз поднимают в место между указанными кронштейнами и жестко удерживают в заданном положении во время движения крана, чем предотвращают колебания погрузочного устройства с прикрепленным к нему грузом. Такие демпфирующие системы являются дорогостоящими и требуют много материала и пространства. Гашение колебаний описанным способом также имеет еще один недостаток, состоящий в том, что подъем груза с большой скоростью между кронштейнами требует наличия между ними широкого зазора, в результате чего возможно возникновение вторичных колебаний между кронштейнами. При жестком же удерживании погрузочного устройства между кронштейнами ускорения тележки напрямую действуют на груз, прикрепленный к погрузочному устройству. Это может привести к неправильной работе или повышению риска столкновений, в частности, при работе с большими рулонами бумаги, например, когда рулоны удерживаются на месте вакуумным подъемником.

[0004] Из документов JP 08268622 A и KR 20010057393 A известно центрирование погрузочного устройства на тележке крана посредством конических поверхностей. В указанных известных технических решениях конический элемент, центрирующий погрузочное устройство, неподвижно установлен в тележке. В первой из двух указанных публикаций коническая поверхность погрузочного устройства одновременно действует как демпфер.

[0005] В документе DE 10105261 А1 описано средство центрирования и блокирования погрузочного устройства и тележки, а также средство вертикального демпфирования процесса центрирования, предусмотренное в тележке.

[0006] Согласно техническому решению, известному из документа SU502830A1, груз поднимают в трубу, выступающую из тележки вниз, причем в указанной трубе опору грузу в поперечном направлении обеспечивают подвешенные колеса, расположенные на концах рычагов.

Раскрытие изобретения

[0007] Задача изобретения состоит в том, чтобы устранить недостатки описанных выше известных технических решений и предложить эффективное решение проблемы. Данная задача решена посредством системы, по существу отличающейся тем, что демпфирующие средства расположены в отдельной несущей раме, установленной с возможностью направленного движения в направлении подъема погрузочного устройства в заданное место в доке, расположенном под тележкой крана, и с возможностью опускания из дока на погрузочное устройство. При этом направляющая часть представляет собой плавающую направляющую трубную конструкцию, а демпфирующие средства содержат группу боковых демпфирующих модулей, установленных между боковой стенкой направляющей трубной конструкции и несущей рамой вокруг направляющей трубной конструкции и по существу обеспечивающих демпфирование горизонтальных движений направляющей трубной конструкции, а также несущий соединитель, расположенный в верхней части несущей рамы, причем на указанном соединителе подвешена направляющая трубная конструкция.

[0008] По сравнению с известными решениями предлагаемое изобретение занимает мало места и может быть установлено между грузовыми канатами, отстоящими друг от друга примерно на один метр. Систему можно использовать совместно с разнообразными погрузочными устройствами, так как направляющий выступ предлагаемой системы установлен в центре погрузочного устройства. Система может быть реализована в виде простой сварной конструкции, в которой минимизировано количество разнообразных крепежных элементов. Конструкция является модульной, что позволяет выполнять замену ее компонентов по желанию и необходимости. Погрузочное устройство можно поднимать к направляющей трубной конструкции на большой скорости. Эластичность демпфирующих средств снижает нагрузки тележки и повышает безопасность подъема и транспортировки грузов. Несущая рама легко отделяется от дока и опускается на погрузочное устройство, например, для обслуживания. В результате, в тележке для демпфирующих средств также не нужно создавать площадки обслуживания.

Краткое описание чертежей

[0009] Далее представлено подробное описание предпочтительных вариантов осуществления изобретения со ссылкой на прилагаемые чертежи, на которых изображено следующее.

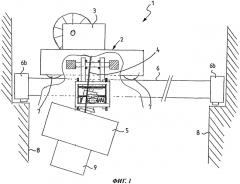

На фиг.1 на виде сбоку показан кран и предлагаемая система в момент, когда кран начинает движение или ускоряется вправо.

На фиг.2 на виде сбоку показан кран и предлагаемая система в момент, когда кран продолжает движение вправо, но начинает замедляться или останавливаться.

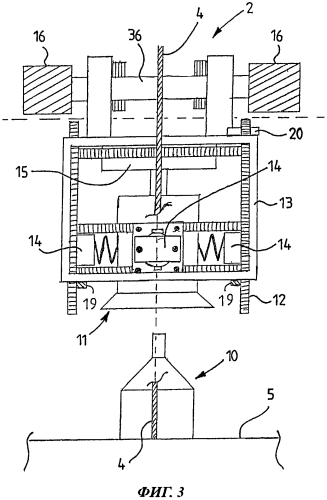

На фиг.3 в увеличенном масштабе показана система с фиг.1-2.

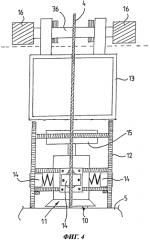

На фиг.4 показана система с фиг.3, однако несущая рама демпфирующих средств опущена на погрузочное устройство.

На фиг.5 на виде снизу показан док и несущая рама.

На фиг.6 на виде снизу показан док и несущая рама согласно еще одному варианту осуществления изобретения.

На фиг.7 демпфирующие средства показаны более детально.

На фиг.8 в аксонометрии показан направляющий выступ погрузочного устройства и направляющая часть, вмещающая указанный выступ, согласно одному из вариантов осуществления изобретения.

На фиг.9 в аксонометрии показан направляющий выступ погрузочного устройства и направляющая часть, вмещающая указанный выступ, согласно еще одному варианту осуществления изобретения.

На фиг.10 показан альтернативный вариант реализации несущего соединителя направляющей трубной конструкции.

На фиг.11 показан другой вариант реализации несущего соединителя направляющей трубной конструкции.

На фиг.12 показан еще один вариант реализации несущего соединителя направляющей трубной конструкции.

На фиг.13 показан один из примеров реализации бокового демпфирующего модуля.

На фиг.14 показан другой пример реализации бокового демпфирующего модуля.

На фиг.15 показан альтернативный вариант крепления дока к тележке.

[0010] На фиг.1 и 2 показан кран 1, оснащенный предлагаемой демпфирующей системой, предназначенной для гашения колебаний погрузочного устройства 5. Кран 1 содержит тележку 2, грузоподъемный механизм 3, расположенный в тележке 2, грузовые канаты 4, подвешенные к грузоподъемному механизму 3, и погрузочное устройство 5, прикрепленное к грузовым канатам 4. Тележка 2 имеет колеса 7, посредством которых она движется по торцевым опорам 6 крана 1. Торцевые опоры 6 присоединены к концевым элементам 6b крана 1, причем указанные концевые элементы 6b установлены с возможностью движения вдоль грузонесущих конструкций 8 площадки крана 1. Груз, прикрепленный к погрузочному устройству 5, обозначен номером позиции 9. Показанное здесь погрузочное устройство представляет собой, например, вакуумный подъемник.

[0011] На остальных чертежах показано, что предлагаемая система, демпфирующая колебания погрузочного устройства 5 и, в зависимости от нагрузки на погрузочное устройство 5, колебания груза, прикрепленного к указанному погрузочному устройству, содержит вертикальный направляющий выступ 10, 110, расположенный в верхней части погрузочного устройства 5, и демпфирующие средства (которые будут описаны далее), расположенные в тележке 2 и включающие в себя в виде составного компонента направляющую часть 11, 110, вмещающую указанный направляющий выступ 10, 100 погрузочного устройства 5.

[0012] Одним из существенных отличительных признаков изобретения является то, что демпфирующие средства находятся в отдельной раме 12, установленной с возможностью направленного движения в направлении подъема погрузочного устройства 5 в заданное место в доке 13, расположенном под тележкой 2, и с возможностью опускания из дока 13 на погрузочное устройство 5.

[0013] Также существенным является то, что направляющая часть 11, 110 представляет собой плавающую направляющую трубную конструкцию 11, 110. При этом указанные демпфирующие средства содержат группу демпфирующих модулей 14, установленных между боковой стенкой направляющей трубной конструкции 11, 110 и несущей рамой 12 вокруг направляющей трубной конструкции 11, 110 и по существу обеспечивающих демпфирование горизонтального движения направляющей трубной конструкции 11, 110. При этом в верхней части несущей рамы 12 расположен предпочтительно демпфированный несущий соединитель 15, 150, 350, 450, на котором подвешена направляющая трубная конструкция 11, 110.

[0014] Предусмотрена возможность регулирования горизонтального положения по меньшей мере одного из следующих элементов: несущей рамы 12 и дока 13, что позволяет расположить направляющий выступ 10, 110 и направляющую трубную конструкцию 11, 110 в одну вертикальную линию.

[0015] Док 13 предпочтительно прикреплен к несущему каркасу 36, расположенному между двумя поперечными опорными балками 16 тележки 2, причем предусмотрена возможность регулирования положения дока 13 в продольном и поперечном направлениях тележки 2.

[0016] В альтернативном варианте, представленном на фиг.15, док 13 прикреплен к одной поперечной опорной балке 16 тележки 2, причем положение дока 13 также регулируется в указанных выше направлениях. При этом предусмотрена возможность регулирования положения несущей рамы 12 в доке 13 в продольном направлении тележки вдоль рельсов (не показаны), надлежащим образом установленных, например, в доке 13.

[0017] Док 13 оснащен вертикальными салазками 17, а несущая рама 12 имеет ползуны 18, причем указанные салазки 17 взаимодействуют с указанными ползунами 18 для опускания несущей рамы 12 из дока 13 и для направления ее обратно в док 13. Соответственно, несущая рама 12 в своей нижней части имеет нижние стопоры 19, упирающиеся в нижнюю часть дока 13 для ограничения ее движения вверх. Кроме того, она содержит блокираторы 20, зажимающие верхнюю часть дока 13 для крепления несущей рамы к доку 13.

[0018] В описанных примерах несущая рама 12 и док 13 на виде сверху представляют собой прямоугольные конструкции. В результате, при расположении одной конструкции внутри другой они могут размещаться так, что их стороны будут параллельны, как показано на фиг.5, или так, что углы несущей рамы будут находиться в центрах сторон дока 13, как показано на фиг.6. Вариант, представленный на фиг.5, позволяет экономить пространство, а вариант, изображенный на фиг.6, облегчает установку боковых демпфирующих модулей 14. Несущая рама 12 и док 13 здесь описываются как открытые «решетчатые конструкции», но также возможны закрытые или частично закрытые коробчатые конструкции.

[0019] На фиг.3, фиг 7 и фиг.8 видно, что направляющий выступ 10 содержит концевой выступ 21, нижний конец которого прикреплен к погрузочному устройству 5 между двумя грузовыми канатами 4, причем из верхнего конца концевого выступа 21 выдается вверх конусная направляющая поверхность 22. При этом из указанной направляющей поверхности 22 вверх выступает направляющий штифт 23, диаметр которого гораздо меньше диаметра концевого выступа 21. Аналогичным образом, направляющая трубная конструкция 11 содержит концевую трубу 24, вмещающую концевой выступ 21 направляющего выступа 10, в то время как от нижней кромки концевой трубы 24 отходит расширяющийся книзу направляющий обод 25. При этом верхний конец концевой трубы 24 имеет сужающуюся конусно вверх внутреннюю направляющую поверхность 26 и верхнюю трубу 27, проходящую вверх от внутренней направляющей поверхности 26 и вмещающую в себя направляющий штифт 23, причем в указанной верхней трубе 27 направляющий штифт 23 направляющего выступа 10 устанавливается со свободной посадкой.

[0020] Наиболее предпочтительно, чтобы концевой выступ 21 и направляющий штифт 23 направляющего выступа 10, а также концевая труба 24 и верхняя труба 27 направляющей трубной конструкции 11 были цилиндрическими, а направляющая поверхность 22, направляющий обод 25 и внутренняя направляющая поверхность 26 - коническими.

[0021] В другом варианте изобретения, изображенном на фиг.9, концевой выступ 210 и направляющий штифт 230 направляющего выступа 100, а также концевая труба 240 и верхняя труба 270 направляющей трубной конструкции 110 имеют многоугольное, предпочтительно квадратное поперечное сечение, при этом направляющая поверхность 220, направляющий обод 250 и внутренняя направляющая поверхность 260 представляют собой многоугольные конусы.

[0022] В конструкции, показанной на фиг.7, несущий соединитель 15, присоединенный к верхней трубе 27 направляющей трубной конструкции 11, расположен в демпфирующей камере 28, предусмотренной в верхней части несущей рамы 12, причем соединитель 15 содержит несущую конструкцию 29, например, показанную на чертеже конструкцию «плита - втулка», расположенную вокруг верхней трубы 27 направляющей трубной конструкции 11, и вертикальные демпфирующие элементы 30, изготовленные из соответствующего эластичного, но достаточно прочного материала, способного удерживать направляющую трубную конструкцию 11 целиком в плавающем состоянии, и установленные в демпфирующей камере 28 выше и ниже несущей конструкции 29. Для того чтобы обеспечить нахождение направляющей трубной конструкции 11 и несущей конструкции 29 в заданном положении, в верхнем конце верхней трубы 27 можно выполнить сквозное отверстие 31, предназначенное для вставки подходящего стопорного штифта (не показан).

[0023] На фиг.10 показан более простой несущий соединитель 150, содержащий шаровой шарнир 151, прикрепленный к верхнему концу верхней трубы 27 направляющей трубной конструкции 11. Шаровой шарнир 151 удерживается на несущей раме 12 посредством блокирующих пластин 152 и 153, предусмотренных над и под указанным шарниром. В блокирующих пластинах 152 и 153 выполнены прорези 154 и 155 под шаровой шарнир. Для обеспечения вертикальной эластичности направляющей трубной конструкции 11 между несущей рамой 12, нижней блокирующей пластиной 152 и крепежными болтами 156 предусмотрен вертикальный демпфирующий материал 157.

[0024] На фиг.11 показан другой вариант реализации несущего соединителя, содержащего гироскопическое поворотное устройство 350, оснащенное демпфирующими средствами 351 и установленное в верхней части направляющей трубной конструкции 11.

[0025] На фиг.12 показан еще один вариант реализации несущего соединителя, в котором в несущую раму 12 установлена несущая плита 451, причем несущий соединитель содержит винтовые пружины 450, расположенные между указанной несущей плитой 451 и верхним концом направляющей трубной конструкции 11.

[0026] Как показано на фиг.7, фиг.13 и фиг.14, боковые демпфирующие модули 14 содержат трубчатый корпус 33 и по меньшей мере один эластичный элемент 34, 134 или 234 и 235, установленный в указанном трубчатом корпусе.

[0027] На фиг.7 эластичный элемент 34 показан схематически. На фиг.13 видно, что эластичный элемент содержит винтовую пружину 134 (или большее их количество в случае необходимости). На фиг.14 показано, что эластичный элемент содержит тарельчатые пружины 234 и резиновый демпфер 235. При необходимости, эластичные элементы могут быть предварительно напряженными.

[0028] Описанные боковые демпфирующие модули 14 могут быть расположены в один или в два слоя, причем каждый слой содержит от трех до пяти указанных модулей. На чертежах описано «однослойное» решение.

[0029] Вышеприведенное описание изобретения предназначено только для иллюстрирования основной идеи изобретения. Таким образом, специалист в данной области техники может изменять его признаки в пределах объема приводимой формулы изобретения.

1. Демпфирующая система, предназначенная для гашения колебаний погрузочного устройства в кране (1), который содержит тележку (2), грузоподъемный механизм (3), предусмотренный в указанной тележке, грузовые канаты (4), подвешенные к указанному грузоподъемному механизму, и погрузочное устройство (5), прикрепленное к указанным грузовым канатам, причем указанная демпфирующая система содержит вертикальный направляющий выступ (10, 110), расположенный в верхней части погрузочного устройства (5), и демпфирующие средства, установленные в тележке (2) и содержащие направляющую часть (11, 110), вмещающую указанный направляющий выступ (10, 100) погрузочного устройства (5), отличающаяся тем, что демпфирующие средства расположены в отдельной несущей раме (12), установленной с возможностью направленного движения в направлении подъема погрузочного устройства (5) в заданное место в доке (13), расположенном под тележкой (2), и с возможностью опускания из дока на погрузочное устройство, причем указанная направляющая часть представляет собой плавающую трубную конструкцию (11, 110), причем демпфирующие средства содержат группу боковых демпфирующих модулей (14), установленных между боковой стенкой направляющей трубной конструкции (11, 110) и несущей рамой (12) вокруг направляющей трубной конструкции и по существу обеспечивающих демпфирование горизонтального движения направляющей трубной конструкции, а также несущий соединитель (15, 150, 350, 450), расположенный в верхней части несущей рамы (12), причем направляющая трубная конструкция (11, 110) подвешена на указанном несущем соединителе.

2. Система по п.1, отличающаяся тем, что предусмотрена возможность регулирования горизонтального положения по меньшей мере одного из следующих элементов: несущей рамы (12) и дока (13), для обеспечения возможности установки направляющего выступа (10, 110) и направляющей трубной конструкции (11, 110) в одну вертикальную линию.

3. Система по п.2, отличающаяся тем, что док (13) прикреплен к несущему каркасу (36), установленному между двумя поперечными опорными балками (16) тележки (2), причем предусмотрена возможность регулирования положения дока (13) в продольном и поперечном направлениях тележки.

4. Система по п.1, отличающаяся тем, что док (13) оснащен вертикальными салазками (17), а несущая рама (12) оснащена ползунами (18), причем указанные салазки и указанные ползуны взаимодействуют друг с другом для опускания несущей рамы (12) из дока (13) и для направления несущей рамы (12) обратно в док.

5. Система по п.1, отличающаяся тем, что направляющий выступ (10, 100) содержит концевой выступ (21, 210), нижним концом прикрепленный к погрузочному устройству (5), конусную направляющую поверхность (22, 220), выдающуюся вверх из верхнего конца концевого выступа (21, 210), и направляющий штифт (23; 230), проходящий вверх от указанной направляющей поверхности, причем поперечный размер указанного направляющего штифта значительно меньше поперечного размера концевого выступа (21, 210), причем направляющая трубная конструкция (11, 110) содержит концевую трубу (24, 240), вмещающую в себя концевой выступ (21, 210) направляющего выступа (10, 110), расширяющийся вниз направляющий обод (25, 250), отходящий от нижнего края концевой трубы (24, 240), причем в верхней части концевой трубы (24, 240) предусмотрена сужающаяся конусно вверх внутренняя направляющая поверхность (26, 260), причем указанная направляющая трубная конструкция также содержит верхнюю трубу (27, 270), проходящую вверх от указанной внутренней направляющей поверхности и вмещающую в себя указанный направляющий штифт, причем в указанной верхней трубе направляющий штифт (23, 230) направляющего выступа (10; 100) установлен со свободной посадкой.

6. Система по п.5, отличающаяся тем, что концевой выступ (21) и направляющий штифт (23) направляющего выступа (10), а также концевая труба (24) и верхняя труба (27) направляющей трубной конструкции (11) имеют цилиндрическую форму, а направляющая поверхность (22), направляющий обод (25) и внутренняя направляющая поверхность (27) имеют коническую форму.

7. Система по п.5, отличающаяся тем, что концевой выступ (210) и направляющий штифт (230) направляющего выступа (100), а также концевая труба (240) и верхняя труба (270) направляющей трубной конструкции (110) в поперечном сечении имеют форму многоугольника, предпочтительно квадрата, а направляющая поверхность (220), направляющий обод (250) и внутренняя направляющая поверхность (270) представляют собой многоугольные конусы.

8. Система по п.1, отличающаяся тем, что несущий соединитель (15) расположен в демпфирующей камере (28) и содержит несущую конструкцию (29), например конструкцию «плита-втулка», расположенную вокруг верхней трубы направляющей трубной конструкции, а также вертикальные демпфирующие элементы (30), расположенные в демпфирующей камере (28) над и под несущей конструкцией.

9. Система по п.8, отличающаяся тем, что вертикальные демпфирующие элементы (30) содержат эластичный демпфирующий материал.

10. Система по п.1, отличающаяся тем, что несущий соединитель содержит шаровой шарнир (150), прикрепленный к верхнему концу направляющей трубной конструкции.

11. Система по п.10, отличающаяся тем, что шаровой шарнир (150) установлен в несущей раме (12) посредством вертикальных демпфирующих элементов (154).

12. Система по п.1, отличающаяся тем, что несущий соединитель содержит гироскопическое поворотное устройство (350), расположенное в верхней части направляющей трубной конструкции (11).

13. Система по п.1, отличающаяся тем, что несущая рама (12) оснащена несущей плитой (451), а несущий соединитель содержит винтовые пружины (450), расположенные между указанной несущей плитой и верхним концом направляющей трубной конструкции (11).

14. Система по п.1, отличающаяся тем, что боковые демпфирующие модули (14) содержат трубчатый корпус (33) и по меньшей мере один эластичный элемент (34, 134, 234, 235), установленный в указанном трубчатом корпусе.

15. Система по п.14, отличающаяся тем, что эластичный элемент выполнен в виде винтовой пружины (134).

16. Система по п.14, отличающаяся тем, что эластичные элементы образованы тарельчатыми пружинами (234) и резиновыми демпферами (235).

17. Система по любому из пп.14-16, отличающаяся тем, что эластичные элементы (34, 134, 234, 235) предварительно напряжены.

18. Система по п.1, отличающаяся тем, что боковые демпфирующие модули (14) расположены в один или в два слоя, причем каждый слой содержит от трех до пяти указанных модулей.