Способ очистки и выделения целевого химического соединения из суспензии его кристаллов в маточном растворе

Иллюстрации

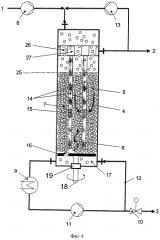

Показать всеИзобретение относится к химической промышленности. Способ очистки и выделения химического соединения из суспензии его кристаллов в маточном растворе включает транспортировку слоя кристаллов (5) сверху вниз в промывочной колонне. С нижнего конца слоя кристаллов с помощью вращающегося выводного устройства отделяют кристаллы, плавят их и часть расплава кристаллов снова направляют навстречу слою кристаллов в качестве промывочного расплава. Выводное устройство (16) закреплено на приводном валу (18), введенном в промывочную колонну снизу через вход, имеющий уплотнение. Приводной вал (18) вращается вокруг своей продольной оси под воздействием приводного агрегата и закреплен в одном подшипнике. Установка в одном из подшипников воспринимает усилие, направленное на приводной вал (18) вниз, в двух или более подшипниках воспринимает усилие, исходящее от приводного вала наружу в радиальном направлении, и в одном из подшипников воспринимает усилие, воздействующее на приводной вал вверх. Изобретение позволяет очистить и выделить целевое химическое соединение из суспензии его кристаллов в маточном растворе при стабильной работе устройства. 20 з.п. ф-лы, 9 ил., 1 пр.

Реферат

Настоящее изобретение касается способа очистки и выделения целевого химического соединения из суспензии его кристаллов в маточном растворе, с отмывочным устройством, которое в качестве по меньшей мере одного элемента включает в себя состоящую из различных деталей промывочную колонну, которая в качестве первой детали имеет фиксированную по месту стенку, охватывающую обладающее симметрией вращения вокруг своей продольной оси рабочее пространство и примыкающее к нему пространство плавки кристаллов, причем угол α, образованный направлениями оси симметрии и вертикалью, составляет не более 20°, и рабочее пространство ограничено стенкой промывочной колонны и двумя располагающимися противоположно друг другу по оси симметрии торцами, причем тот из торцов, который располагается выше по оси симметрии, образует торец подачи (конец загрузки), а торец, располагающийся ниже по оси симметрии, торец вывода (конец выгрузки), при реализации этого способа:

- с торца подачи в рабочее пространство подают поток суспензии,

- из потока суспензии, подаваемого в рабочее пространство, получается выходящий из рабочего пространства поток маточного раствора, с удержанием кристаллов и с формированием слоя кристаллов в рабочем пространстве,

- еще одну деталь промывочной колонны представляет собой выводное устройство, вращающееся в торце вывода рабочего пространства,

- слой кристаллов в рабочем пространстве подают в направлении вращающегося выводного устройства под воздействием по меньшей мере одной силы, отличной от силы тяжести, параллельно оси симметрии рабочего пространства, и при этом слой кристаллов приходит в контакт с выводным устройством,

- вращающееся выводное устройство выносит кристаллы из находящегося с ним в контакте слоя кристаллов,

- поток выводимых кристаллов, проходя через вращающееся выводное устройство и/или мимо вращающегося выводного устройства, поступает в пространство плавки кристаллов промывочной колонны, примыкающее к рабочему пространству за выводным устройством в направлении перемещения слоя кристаллов,

- в качестве еще одной детали промывочной колонны в промывочную колонну снизу через вход в пространство плавки кристаллов введен приводной вал, который вращается вокруг своей продольной оси под воздействием приводного агрегата, причем угол β между направлением оси вращения приводного вала и направлением оси симметрии рабочего пространства ни в одной из проекций обоих направлений на плоскость не превышает 20°,

- выводное устройство закреплено на приводном валу, и вращающийся приводной вал сообщает ему момент вращения, необходимый для вращения выводного устройства,

- поток кристаллов, перемещаемый в пространство плавки кристаллов, плавят в пространстве плавки кристаллов и/или в контуре плавки, проходящем через пространство плавки кристаллов, под воздействием тепла с образованием потока расплава кристаллов,

- ввод приводного вала в пространство плавки кристаллов оснащен уплотнением, которое противодействует непредусмотренному выходу расплава кристаллов из пространства плавки кристаллов через вход в это пространство,

- применительно к силе вышепоименованного потока расплава кристаллов часть расплава кристаллов направляют из пространства расплава кристаллов через вращающееся выводное устройство и/или мимо выводного устройства против направления движения слоя кристаллов в рабочее пространство в качестве промывочного потока расплава таким образом, чтобы в слое кристаллов образовался фронт промывки, который разделяет слой кристаллов на зону маточного раствора и зону промывочного расплава, а остальную часть потока направляют на выход в качестве потока чистого расплава целевого химического соединения,

- сила, воздействующая на приводной вал в продольном направлении, при нормальной реализации способа всегда направлена вниз,

- приводной вал по своей продольной оси посажен с возможностью вращения на более чем один подшипник,

- в одном из подшипников установка осуществлена таким образом, что установочная часть (опора) этого подшипника позволяет воспринимать усилие, воздействующее на приводной вал вниз в его продольном направлении, и

- по меньшей мере в двух подшипниках установка осуществлена таким образом, что установочная часть в каждом из этих двух подшипников воспринимает направленное в каждом из двух подшипников наружу радиальное усилие, исходящее от приводного вала.

В частности, настоящее изобретение касается способа очистки и выделения целевого химического соединения из суспензии его кристаллов в маточном растворе с отмывочным устройством, промывочная колонна которого представляет собой гидравлическую промывочную колонну, как это описано в публикациях международных заявок на патент WO 2009/148314, WO 01/77056, WO 04/35514, WO 03/41833, WO 02/9839, WO 03/41832, заявки на патент Германии DE-A 10036881, международных заявок WO 02/55469, WO 03/78378, заявки на патент Германии DE-A 102005018702, международной заявки WO 01/77056, заявки на патент Германии №102007032633.7 и в европейской заявке ЕР-А 1448282. В первую очередь это справедливо в том случае, когда речь идет о способе очистки и выделения акриловой кислоты из суспензии кристаллов акриловой кислоты в загрязненном расплаве акриловой кислоты (т.е. когда целевым химическим соединением является акриловая кислота).

Акриловая кислота, как таковая или в форме своих солей или сложных эфиров, играет важную роль, в частности, в изготовлении полимеризатов для различных областей применения (например, клеящих веществ, суперпоглотителей, вяжущих агентов).

Численные обозначения в настоящем тексте всегда относятся к прилагаемым к настоящему тексту фигурам.

Под термином «маточный раствор» в настоящей публикации подразумевают жидкость, содержащую как расплавы (в них на целевое соединение приходится доля более 50 вес.%) подлежащего очистке целевого химического соединения с загрязнениями, так и растворы подлежащего очистке целевого химического соединения, а также, возможно, загрязнений в растворителях или смесях растворителей (в них на целевое соединение приходится доля менее 50 вес.%), причем выполняется то условие, что при его (маточного раствора) охлаждении целевое химическое соединение кристаллизуется.

Способ, соответствующий преамбуле настоящего описания, известен из европейской заявки на патент ЕР-А 1448282. Как правило, его осуществляют после процесса кристаллизации в суспензии. При синтезе целевого химического соединения это последнее обычно получают не в виде чистого продукта, а как правило в виде части смеси веществ, эта смесь помимо целевого соединения, которое желательно получать с высокой чистотой, содержит еще и нежелательные компоненты, как то: растворители, исходные соединения и побочные продукты (например, изомеры).

Если такую смесь продуктов реакции, находящуюся в жидком агрегатном состоянии, охлаждают и при этом вызывают формирование кристаллов желательного целевого химического соединения, то кристаллизация в суспензии оказывается очень эффективным и недорогим процессом, направленным на выделение целевого химического соединения высокой чистоты из смеси продуктов реакции. При этом используют тот факт, что при росте кристаллов, образующихся из целевого химического соединения, содержащиеся в жидкости компоненты, отличные от целевого химического соединения, как правило, в основном оказываются вытеснены из кристаллической решетки и остаются в маточном растворе. Чистые кристаллы желаемого целевого химического соединения иногда получают уже в одноступенчатом процессе кристаллизации. При необходимости кристаллизацию в суспензии можно проводить в несколько этапов. Полученную непосредственно при синтезе смесь продуктов реакции сначала путем термических методик разделения, отличных от кристаллизации (например, ректификацией, экстракцией, стриппингом, дистилляцией, десорбцией и/или поглощением), нередко превращают в другую смесь веществ, содержащих целевое химическое соединение, к каковой смеси оказывается вообще возможно или особо целесообразно применить метод выделения целевого химического соединения кристаллизацией в суспензии.

Способ кристаллизации в суспензии известен (ср., например, с заявками на патент Германии DE-A 102007043758, DE-A 102007043748, DE-A 102007004960, DE-A 102007043759 и DE-A 102007043758 и процитированной в этих публикациях литературой). С точки зрения техники применения его целесообразно реализовывать с помощью непрямого теплообменника (охладителя либо же кристаллизатора), имеющего вторичное пространство и по меньшей мере одно первичное пространство.

Благодаря передаче тепла от подаваемой во вторичное пространство жидкой смеси веществ, содержащей целевое химическое соединение, - через отделяющую вторичное пространство и по меньшей мере одно первичное пространство друг от друга материальную разделительную стенку (поверхность теплопередачи) - протекающему по меньшей мере по одному первичному пространству хладагенту жидкая смесь вещества охлаждается, пока не окажется пересечен предел насыщения целевым химическим соединением, и смесь веществ не начнет противодействовать перенасыщению посредством формирования (выпадения) кристаллизата, образованного целевьм химическим соединением.

Когда желательная степень кристаллизации достигнута (под термином «степень кристаллизации» при этом подразумевают массовую долю тонкодисперсного кристаллизата, содержащегося в получающейся суспензии кристаллов целевого химического соединения в оставшемся маточном растворе (жидком), от общей массы суспензии кристаллов), суспензию кристаллов выводят из вторичного пространства. Путем отделения кристаллов от маточного раствора можно получить желательное целевое химическое соединение с высокой степенью очистки. При этом решающий этап, существенно влияющий на чистоту отделенного целевого химического соединения, - это способ разделения, применяемый для отделения кристаллов от маточного раствора, содержащего отличные от целевого химического соединения компоненты в обогащенной форме, а также еще не кристаллизовавшуюся часть целевого химического соединения. Этот процесс разделения может проходить в несколько этапов, причем по крайней мере на последнем этапе часто применяют так называемое отделение с помощью промывочных колонн.

Однако, разделение с помощью промывочных колонн может представлять собой и единственный этап разделения. Задача его состоит в том, чтобы количественно [в максимальном количестве] отделить загрязненный маточный раствор от кристаллов.

Промывочные колонны известны из уже процитированных в настоящей публикации текстов нынешнего технического уровня. Они включают в себя обладающее симметрией вращения вокруг своей продольной оси рабочее пространство, ограниченное стенкой промывочной колонны и двумя располагающимися противоположно друг другу по оси симметрии торцами, причем угол α, образованный направлениями оси симметрии и вертикалью составляет не более 20°. Предпочтительно, чтобы а имел наименьшее возможное значение либо же равнялся нулю.

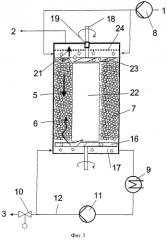

Перед рабочим пространством может размещаться распределительная камера. Вместо того чтобы вводить суспензию кристаллов непосредственно в рабочее пространство с обоих его концов, ее можно сначала подать в располагающуюся перед рабочим пространством распределительную камеру (см. фигуру 4). Благодаря прохождению пути через распределительную камеру в рабочее пространство подача суспензии кристаллов в последнее происходит особо равномерно - с распределением по сечению торца подачи рабочего пространства.

В рабочем пространстве из-за отведения маточного раствора образуется плотный слой кристаллов, этот слой перемещается по рабочему пространству к противоположному его торцу. Для формирования слоя кристаллов можно, в принципе, применять различные методы. В случае промывочных колонн, работающих под воздействием силы тяжести, суспензию кристаллов обязательно подают через верхний торец рабочего пространства. Слой кристаллов образуется в процессе осаждения, а перемещение его в надлежащем направлении осуществляется исключительно под воздействием силы тяжести. Маточный раствор обычно отводят из рабочего пространства через верхний слив. Когда кристаллы достигают нижнего торца рабочего пространства, происходит их плавка. Часть образовавшегося потока расплава кристаллов, имеющего меньшую массовую плотность, чем твердые кристаллы, соответственно разнице в плотности течет в слое кристаллов против направления перемещения самого слоя вверх, а остальную часть подают в виде потока чистого расплава целевого химического соединения на выход. Поскольку в процессе осаждения в слое кристаллов могут сформироваться вертикальные каналы, вдоль которых возможен нежелательный обратный подмес, промывочные колонны, работающие под действием гравитации, по меньшей мере на части своей высоты оснащены мешалкой, которая противодействует образованию таких каналов.

Применение промывочных колонн, работающих под воздействием силы тяжести (гравиметрических промывочных колонн), исключено из способа согласно изобретению, поскольку в них не образуется заданный фронт промывки, и не применяется вращающееся выводное устройство.

Следовательно, способ согласно изобретению ограничен методами, при реализации которых применяют промывочные колонны с так называемым принудительным перемещением слоя кристаллов (подробное описание различных типов промывочных колонн приведено в числе прочего в Chem.-Ing. Techn. 57 (1985) №291 - 102, в Chemical Engineering Science, т.50, №17, с.2712-2729, 1995, Elsevier Science Ltd., в Applied Thermal Engineering, т.17, №8-10, с 879-888, 1997, издательство Elsevier Science Ltd., и в приведенных в указанных публикациях цитатах).

Промывочные колонны с принудительным транспортом (принудительным перемещением) слоя кристаллов отличаются тем, что в направлении перемещения (транспортировки) слоя кристаллов действует отличная от гравитации сила, оказывающая перемещающее воздействие.

Поэтому в промывочные колонны с принудительным перемещением суспензию кристаллов можно подавать в рабочее пространство как с верхнего, так и с нижнего его торца, а образующийся слой кристаллов, соответственно, перемещать как сверху вниз, так и снизу вверх. Как правило, в промывочных колоннах с принудительным транспортом слой кристаллов не перемешивают (если перемешивают, то в основном избегая смешивания по оси). Из соображений целесообразности техники применения способ согласно изобретению ограничен способами работы в промывочных колоннах с принудительным перемещением слоя кристаллов в рабочем пространстве сверху вниз, при реализации которых суспензию подают в рабочее пространство с верхнего торца (при необходимости - через расположенную перед ним распределительную камеру).

Промывочные колонны с принудительным перемещением слоя кристаллов можно подразделить на две группы - гидравлические и механические промывочные колонны. В гидравлических промывочных колоннах суспензию кристаллов в находящуюся под давлением промывочную колонну подают, например, посредством перекачивания и/или с использованием гидростатической высоты;

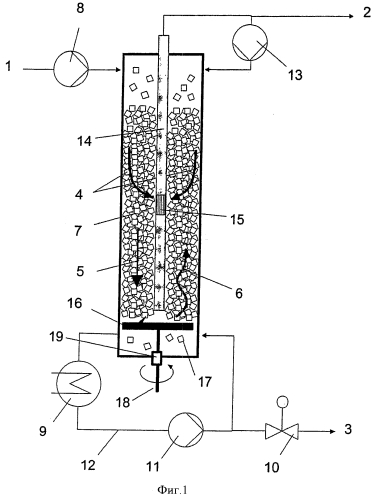

Поток жидкости, находящийся под давлением ввода (т.е. давлением подачи в сочетании с отводом маточного раствора) в этом случае обеспечивает уплотнение кристаллов с формированием слоя кристаллов и перемещение этого слоя (гидравлическое давление, которое оказывает движущаяся жидкость, либо же падение давления, связанное с выводом ее из рабочего пространства, обычно составляет 0,1-10 бар, нередко 1-5 бар). Маточный раствор обычно вытекает из гидравлической промывочной колонны через фильтры, которые могут располагаться, например, в проходящих по рабочему пространству сверху вниз фильтровальных трубах и/или в окружающей рабочее пространство стенке промывочной колонны в нижней части рабочего пространства (с другой стороны фильтра давление может быть нормальным, пониженным или превышать атмосферное). Возврат части отведенного из рабочего пространства маточного раствора к торцу подачи и/или подача другой управляющей жидкости с суспензией кристаллов позволяет регулировать усилие транспортировки (управляющий поток). Подробное описание гидравлических промывочных колонн и способа их работы изложено в международной заявке WO 2006/111565. На фигурах 1 и 4 настоящей заявки представлены примеры форм исполнения гидравлической промывочной колонны.

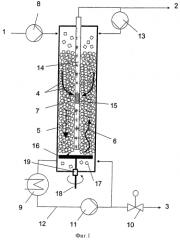

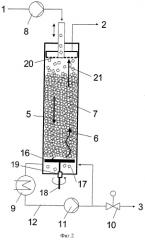

В механической промывочной колонне давление (в этих колоннах в рабочем пространстве давление также повышено) для формирования и перемещения слоя кристаллов в рабочем пространстве промывочной колонны создает механическое устройство принудительного перемещения (промывочная колонна с механическим перемещением). В простейшем случае это может быть полупроницаемый плунжер, через который может проходить маточный раствор, но не кристаллы подаваемой суспензии (см. фиг.2), и благодаря периодическим движениям которого вверх и вниз формируется давление для уплотнения и перемещения слоя кристаллов. Механическое уплотнение с формированием слоя кристаллов и перемещение последнего можно, однако, осуществлять и путем отделения маточного раствора с помощью фильтров и механической транспортировки кристаллов от фильтра к слою кристаллов посредством вращающегося транспортировочного элемента (например, шнека, мешалки или спирали). При этом фильтры могут быть, как интегрированы во вращающиеся транспортировочные элементы, так и располагаться в противоположном направлению перемещения торце рабочего пространства (см. фигуру 3).

В промывочных колоннах с принудительным перемещением слоя кристаллов на этом слое в рабочем пространстве имеется так называемый фронт формирования, на котором происходит непрерывное отложение кристаллов из подаваемой суспензии кристаллов. Под фронтом формирования, таким образом, подразумевают переход от суспензии кристаллов к слою кристаллов, и он отличается сравнительно резким ростом содержания кристаллов на единицу объема. При реализации способа согласно изобретению фронт формирования необходимым образом располагается в верхней части рабочего пространства.

С противоположной фронту формирования стороны слоя кристаллов, которая при реализации способа согласно изобретению находится в нижнем торце рабочего пространства, в промывочных колоннах с принудительным перемещением слоя кристаллов целесообразно с точки зрения техники применения разместить вращающееся внутри промывочной колонны выводное устройство. Оно может представлять собой, например, круглый диск, имеющий сквозные отверстия и оснащенный ножами (например, каждое сквозное отверстие может быть оснащено ножом).

Вращающийся диск с ножами (вращающееся выводное устройство) отделяет от поступающего на вращающийся диск с ножами слоя кристаллов, с упирающегося в диск конца - непрерывно или через определенные промежутки времени - поток кристаллов, который через сквозные отверстия диска с ножами поступает в пространство плавки кристаллов промывочной колонны, примыкающее к рабочему пространству за диском с ножами (за выводным устройством) в направлении перемещения слоя кристаллов.

Вращающееся выводное устройство может представлять собой не только диск с ножами, имеющий сквозные отверстия, но и отдельный (при необходимости введенный во втулку (удерживаемый этой втулкой)) вращающийся отсекающий нож. В этом случае поток кристаллов, отделяемый вращающимся отсекающим ножом, проходит в пространство плавки кристаллов мимо ножа. В обоих случаях - как в случае вращающегося диска с ножами, так и в случае вращающегося отдельного ножа - тело вращения, обозначенное как вращающееся выводное устройство, отделяет рабочее пространство от пространства плавки кристаллов. Само собой разумеется, что в качестве вращающегося выводного устройства можно использовать любую переходную форму между круглым диском с ножами, имеющим сквозные отверстия, и вращающимся отдельным ножом, как это выполнено, например, в международной заявке WO 2009/148314. В принципе, однако, геометрическая форма диска может быть любой.

Целесообразно, чтобы ось вращения выводного устройства (ось вращения его приводного вала) и ось симметрии обладающего симметрией вращения рабочего пространства совпадали. Оси, однако, могут быть в ограниченной мере смещены в сторону друг относительно друга (на величину до 20% среднего (усредненного по высоте) диаметра рабочего пространства, предпочтительно не более чем на 10% либо же не более чем на 5%). Угол β между направлением оси вращения приводного вала и направлением оси симметрии рабочего пространства обычно ни в одной из проекций обоих направлений на плоскость не превышает 20°. Предпочтительно, чтобы угол β был мал, а особо предпочтительно - ничтожно мал.

Необходимый для вращения выводного устройства момент вращения передает ему вращающийся вокруг своей продольной оси приводной вал, на котором закреплено выводное устройство. Сам приводной вал входит в промывочную колонну снизу через вход, находящийся в стенке промывочной колонны и ведущий в пространство плавки кристаллов. Приводной вал может проходить в промывочную колонну только до места нахождения выводного устройства, либо же проходить дальше в рабочее пространство, либо же даже выступать из последнего. Сам приводной вал вращается вокруг своей продольной оси под воздействием приводного агрегата. Предпочтительно, чтобы приводной агрегат представлял собой двигатель, особо предпочтительно - электромотор (включая трансмиссию и сцепление). В принципе, однако, можно применять и турбину или гидравлический привод. Обычно приводной агрегат располагается за пределами промывочной колонны, а его вес обычно не оказывает воздействия на приводной вал.

Поток кристаллов, отсеченных выводным устройством от слоя кристаллов и текущий в пространство плавки кристаллов (вращение и - в совокупности с ним - отсечение могут происходить как непрерывно, так и через определенные временные интервалы), плавится под воздействием поступающего тепла и образует поток расплава кристаллов. В промывочных колоннах с принудительным перемещением слоя кристаллов, подлежащих применению согласно изобретению, в первой форме исполнения подачу тепла можно осуществлять в само пространство плавки кристаллов (например, посредством соответствующих устройств, установленных в пространстве плавки кристаллов, например, отопительных змеевиков или электрических нагревательных спиралей). Применительно к силе получающегося потока расплава кристаллов из пространства плавки кристаллов в виде потока чистого расплава через выпуск отбирают только часть. Остающаяся в пространстве плавки кристаллов часть потока, поскольку его удельная масса меньше, чем у кристаллов, поднимается вверх, и течет в рабочем пространстве сквозь вращающееся выводное устройство и/или мимо вращающегося выводного устройства снизу вверх - против направления движения слоя кристаллов - играя роль промывающего потока расплава.

Во второй форме исполнения выведенные кристаллы можно также всего лишь суспендировать в уже созданном расплаве кристаллов в пространстве плавки. В этом случае эту суспензию с помощью насоса перемещают по контуру расплава, для одного только этого контура имеется резервуар расплава кристаллов, больший, чем пространство плавки кристаллов, через плавильное устройство (например, теплопередатчик), подающий прямым или косвенным образом в контур расплава необходимое для плавки кристаллов тепло, выводя расплав из пространства плавки кристаллов и возвращая его туда. Само собой разумеется, что возможно применение с сочетанием обеих форм исполнения.

Вторая форма исполнения, в частности, выгодна при работе с чувствительными к нагреву целевыми химическими соединениями, например, с акриловой кислотой, поскольку увеличенный резервуар для расплава кристаллов в контуре расплава (целесообразно, чтобы поток расплава кристаллов, циркулирующий по контуру расплава, составлял 2-30, по большей части 5-20 м3/ч на м3/ч потока выводимых кристаллов (в расчете на расплав), т.е. содержание еще не расплавившихся выведенных кристаллов в контуре расплава обычно ниже, что облегчает транспортировку расплава и кристаллов) обусловливает повышенную теплоемкость, и при равной теплоподаче изменение температуры резервуара ниже, либо же при равной температуре для расплавления находящихся в нем в суспензии кристаллов требуется большее количество теплоты. Применительно к силе потока расплава кристаллов, созданного в контуре расплава из потока выведенных кристаллов, часть потока направляют на выход из контура расплава в виде потока чистого расплава целевого химического соединения, а остальную часть потока под воздействием давления направляют в рабочее пространство из потока расплава кристаллов против направления движения слоя кристаллов в качестве промывочного потока через вращающееся выводное устройство и/или мимо вращающегося выводного устройства. При реализации способа согласно изобретению регулировать силу выпускаемого потока чистого расплава можно, в принципе, с помощью выпускного клапана. Температура расплава кристаллов в пространстве плавки кристаллов обычно соответствует точке плавления (обычно температура в пространстве плавки кристаллов превышает эту точку не более чем на 5°С, предпочтительно - не более чем на 3 или 2°С, а особо предпочтительно - не более чем на 1°С).

Поскольку промывочный расплав течет противоположно направлению подачи слоя кристаллов, сам слой кристаллов, пропитанный маточным раствором, в результате оказывается практически вдавлен в текущий вверх по рабочему пространству промывочный расплав, а промывочный эффект состоит в том, что маточный раствор в слое кристаллов оказывается в ограниченной степени оттеснен. Т.е. при настройке промывного потока расплава, соответствующей рамочным условиям процесса разделения, устанавливается стационарное состояние, отличающееся тем, что на некоторой определенной высоте слоя кристаллов формируется так называемый фронт промывки. Эту высоту определяют как ту высоту в рабочем пространстве, на которой градиенты температуры и концентрации как функции высоты рабочего пространства имеют максимальные значения. Выше и ниже фронта промывки температуры (концентрации), зависящие от высоты, сравнительно быстро (как правило, в пределах изменения высоты менее чем на ±5 см (именуемого «областью фронта промывки»)) приобретают в каждом случае неизменное значение.

Выше фронта промывки - это температура (соответствующая концентрация) подаваемой в рабочее пространство суспензии кристаллов, а в области ниже фронта промывки - температура плавления (соответствующая концентрация) промывочного расплава. Положение фронта промывки по высоте можно в ограниченных пределах варьировать, регулируя отношение массового потока подачи кристаллов к направленному встречно потоку промывочного расплава. Участок рабочего пространства по высоте от фронта промывки до фронта формирования называют зоной маточного раствора, а участок по высоте от фронта промывки до конца слоя кристаллов, обращенного от фронта формирования, - как зону чистого расплава. До конкретной минимальной длины зоны промывочного расплава эффективность промывки возрастает с ростом этой длины.

Температура TSP, при которой в рабочее пространство подают суспензию кристаллов, как правило, в основном соответствует той температуре, которую имеет выводимая из суспензионного кристаллизатора суспензия (см. заявку на патент Германии DE-A 102007043759). Поскольку температура кристаллизации в маточном растворе суспензии, обогащенном отличными от целевого химического соединения компонентами, необходимым образом ниже точки плавления TSCH промывочного расплава (отобранного чистого расплава - понятие «снижения точки замерзания»), то TSP обычно ниже TSCH. Поэтому при встрече поступающих сверху относительно холодных кристаллов с текущим снизу относительно теплым промывочным расплавом в области промывочного фронта образуется поток тепла от промывочного расплава к кристаллам, вследствие которого промывочный расплав - в зависимости от величины разности TSCH-TSP - частично или полностью рекристаллизуется в области фронта промывки. Благодаря этому происходит, во-первых, возврат по меньшей мере части потока промывочного расплава. Другая часть потока, которая при благоприятной ситуации исчезающе мала, и размер которой, как правило, составляет менее 30% от такового потока промывочного расплава, покидает рабочее пространство промывочной колонны вместе с выводимым из него маточным раствором. Поскольку рекристаллизация представляет собой еще один механизм очистки в способе разделения с промывочной колонной, на первый взгляд представляется целесообразным проводить кристаллизацию в суспензии до той степени, которая обусловливает максимальную разность TSCH-TSP.

С ростом ΔTS=TSCH-TSP уменьшается, однако, пористость подаваемого на выводное устройство слоя кристаллов, что ухудшает проницаемость слоя для поднимающегося в рабочем пространстве промывочного расплава и требует повышения, как необходимого давления подачи промывочного расплава, так и давления подачи, необходимого для противонаправленного движения слоя кристаллов. С точки зрения энергетического баланса это снижает привлекательность способа. Поэтому значения ΔTS, используемые при нормальной эксплуатации, обычно составляют 1-25°С, нередко 2-20°С, или 5-15°С.

Сечение рабочего пространства нередко постоянно по всей его длине. Как правило, однако, целесообразно, увеличить его в направлении сверху вниз незадолго до вращающегося выводного устройства (на 5-100 мм по диаметру). Это позволяет сделать выводное устройство несколько большего радиуса, чем слой кристаллов (в принципе, однако, оно может быть и меньше слоя), что способствует равномерному выведению кристаллов по всему сечению слоя кристаллов (см. европейскую заявку ЕР-А 1448282). Чтобы улучшить суспендирование кристаллов, отделяемых вращающимся выводным устройством в расплаве кристаллов, находящемся в пространстве плавки кристаллов, имеет смысл закрепить на приводном валу выводного устройства ниже последнего лопасти, перемешивающие содержимое пространства плавки. Этой цели могут также служить подкрепляющие элементы, которые располагаются между предназначенными для крепления выводного устройства на валу втулками и самим выводным устройством и имеют большую площадь, а также ограничители потока, закрепленные на внутренней поверхности пространства плавки кристаллов (для обоих элементов, см. фигуру 2 европейской заявки на патент ЕР-А 1448282).

Ввод приводного вала в пространство плавки кристаллов оснащен уплотнением, которое противодействует непредусмотренному выходу расплава кристаллов из пространства плавки кристаллов (расплав кристаллов в этом пространстве находится под давлением) через вход в это пространство, В качестве таких уплотнений можно использовать, например, уплотнения с контактными кольцами, сальники или же кольцевые манжетные уплотнения.

Если целевым химическим соединением является акриловая кислота, особенно целесообразно применение осевых уплотнений с контактными кольцами двойного действия, приведенных также, например, в заявках на патент Германии DE-A 10228859 и DE-A 102005003115. При этом вход в пространство плавки кристаллов выполняют в виде входной камеры, имеющей два противоположных друг другу выхода на продольной оси приводного вала. Выход, расположенный выше, образует собственно вход приводного вала в пространство плавки кристаллов, а выход, лежащий ниже - вход приводного вала во входную камеру. Элементы скольжения (контактные кольца), обращенные как к одному, так и к другому выходу и жестко и герметично соединенные с приводным валом, скользят в каждом случае по парному им кольцу (контркольцу), зафиксированному в соответствующем выходе. Обычно пружина прижимает контактное кольцо к контркольцу с предварительным напряжением величиной 1-2 бар. Контактное кольцо и контркольцо в каждом случае образуют пару контактных колец.

Дополнительно входная (запорная) камера заполнена запорной жидкостью, находящейся под более высоким давлением, чем расплав кристаллов в пространстве плавки кристаллов. Повышенное давление запорной жидкости по сравнению с давлением в пространстве плавки кристаллов предотвращает выход расплава кристаллов из пространства плавки кристаллов. В силу повышенного давления в запорной камере имеется незначительный ток утечки в пространство плавки кристаллов. Утечку постоянно восполняют из баков. Таким образом, расплав кристаллов не попадает на поверхность скольжения в верхней паре, образованной контактным кольцом и контркольцом (запорная жидкость формирует пленку смазки), а также имеется противодействие нежелательной радикальной полимеризации расплава акриловой кислоты, запускаемой, например, теплотой трения. Если целевым химическим соединением является акриловая кислота, то в числе прочего в качестве запорных жидкостей можно использовать этиленгликоль и воду, а также их смеси. При этом особо предпочтительны такие смеси, содержание этиленгликоля в которых составляет 10-70 вес.%, предпочтительно - 20-40 вес.% либо же 25-35 вес.%. Уровень утечки обычно ниже 1 л/ч, предпочтительно ниже 0,5 л/ч, а особо предпочтительно - ниже 0,1 л/ч, при скорости выпуска чистого расплава в 0,5 - 20 м3/ч. Более подробные данные о расчете и конструировании осевых уплотнений двойного действия с контактными кольцами приведены в книге Е. Mayer, «Berechnung und Konstruktion von axialen Gleitringdichtungen», конструкция 20, стр.213-319 (1968). В качестве материалов контактного кольца и контр кольца можно использовать ряд различных материалов. К ним относятся графит, карбид кремния, оксид алюминия, карбид вольфрама, нержавеющая сталь, хромовое литье, политетрафторэтилен и специальные материалы.

Если целевым химическим соединением является акриловая кислота, то предпочтительный материал - это карбид кремния (SiC). Подходящая альтернатива - это карбид вольфрама.

Герметизацию соединения уплотнительных элементов на контактных кольцах и приводного вала либо корпуса входа осуществляют, как правило, с помощью дополнительных уплотнений.

Кроме того, особенно в том случае, когда целевое химическое соединение - это акриловая кислота, целесообразно, чтобы расположенная выше пара контактных колец находилась непосредственно в расплаве кристаллов, так чтобы расплав кристаллов мог эффективно омывать область этой пары контактных колец. Этот вариант исполнения уплотнения на контактных кольцах предпочтителен по сравнению с исполнением в виде закрытой конструкции, когда соприкасающиеся с расплавом кристаллов контактные кольца находятся в узкой цилиндрической полости, поскольку хорошее смывание обеспечивает прекрасное охлаждение контактных колец.

В качестве материала для стенки промывочной колонны (охватывающей рабочее пространство) можно применять, например, металл, который может быть самым разным в зависимости от вида целевого соединения, подлежащего очистке с выделением. В качестве примера можно упомянуть чистые металлы, а также сплавы, например, углеродистые стали, сплавы на основе железа (нержавеющая сталь, например, с добавкой Cr/Ni) или сплавы на основе никеля (например, качества Hastelloy).

Если целевое химическое соединение - это акриловая кислота, то в качестве материала стенки промывочной колонны предпочтительна нержавеющая сталь, в особенности нержавеющая сталь, известная как материал DIN №1.4571 или 1.4541, либо же другая нержавеющая сталь, схожая с этими марками по содержащимся легирующим добавкам. Целесообразно, чтобы толщина металлической стенки, ограничивающей рабочее пространство, составляла 3-30 мм, нередко 4-20 мм, а по большей части 5-15 мм. Последнее справедливо, в частности, в случае нержавеющей стали.

С точки зрения техники применения целесообразно теплоизолировать стенку промывочной колонны, как это описано в заявке на патент Германии №102008040340.7, либо же оснастить кабельным попутным обогревом, как это рекоме