Cистема покрытия на водной основе с улучшенными влагостойкостью и термостойкостью

Иллюстрации

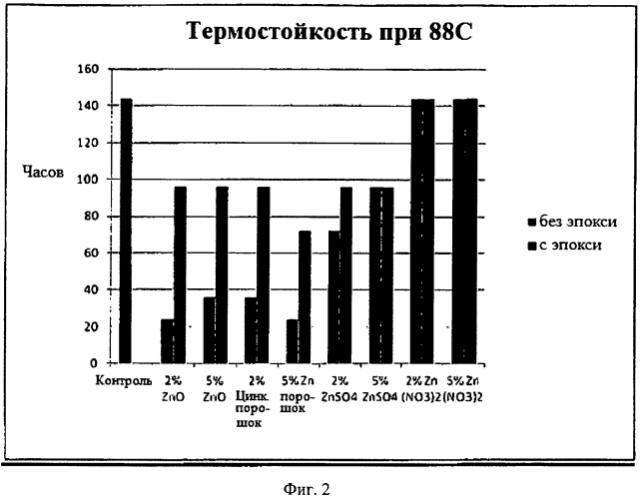

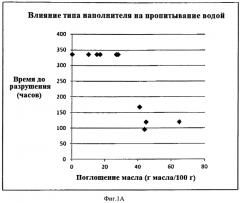

Показать всеИзобретение представляет систему покрытия на водной основе, которая может быть использована для формирования прочных, износостойких, устойчивых к коррозии защитных барьеров на широком диапазоне подложек. Система покрытия особо эффективна для защиты подложек, содержащих металл, таких как интермодальные грузовые контейнеры, от коррозии. Изобретение представляет составы грунтовок на водной основе, приемлемые для формирования грунтовочных покрытий и верхних покрытий на подложках. Грунтовка включает одну или более хлорированных смол для защиты от коррозии. Эти полимеры не только обеспечивают превосходную защиту от коррозии, но также проявляют превосходную адгезию к широкому диапазону материалов подложек. Система также включает составы верхних покрытий для повышения совместимости и адгезии к грунтовке и для обеспечения улучшенного нанесения. Изобретение позволяет обеспечить прочность, устойчивость к коррозии, адгезию, устойчивость к образованию пузырей, устойчивость к шелушению и растрескиванию покрытия. 2 н. и 6 з.п. ф-лы, 3 ил., 12 табл.

Реферат

Перекрестная ссылка на родственные заявки

Данная заявка заявляет приоритет по предварительной заявке США серийный номер 61/394,972, поданной 20 октября 2010 года, и предварительной заявке США №61/450471, поданной 8 марта 2011 года.

Область техники, к которой относится изобретение

Настоящее изобретение относится к системам покрытий на водной основе, которые используют для формирования защитных покрытий на подложках, в частности подложках, содержащих металл. Более конкретно, настоящее изобретение относится к составам покрытий, методам и системам покрытий, содержащим водный состав грунтовки (также имеет название базовое покрытие), включающую, по меньшей мере, одну хлорированную смолу и необязательную водный состав верхнего покрытия, причем состав верхнего покрытия предпочтительно имеет достаточно высокую нагрузку пигмента, чтобы содействовать улучшенной производительности полученных покрытий, в том числе, например, повышению прочности, тепловой защиты и срока службы.

Уровень техники

Интермодальные грузовые контейнеры (также называемые грузовые или транспортировочные контейнеры) могут быть повторно использованы для транспортировки и хранения единиц для перемещения продуктов и сырья между местами расположения, в том числе между странами. Интермодальные грузовые контейнеры стандартизированы для облегчения интермодальных перевозок, таких как морской транспорт, грузовые поезда и грузовые машины. Стандартизацию грузовых контейнеров также называют контейнеризацией.

Контейнеризация предоставляет мировой торговле большое количество преимуществ. Отгруженные товары перемещаются более легко и дешево. Производители знают, что товары, погруженные в одном месте, можно легко выгрузить в пункте назначения. Безопасность груза была улучшена, поскольку контейнеры, как правило, герметично закрывают и они могут быть заблокированы, чтобы препятствовать фальсификациям и кражам. Контейнеры также имеют более длительный срок службы, и имеется более сильный рынок подержанных контейнеров. Дополнительно, затраты грузовых контейнеров сами по себе понижаются, поскольку производитель может сделать это в большем объеме, зная, что потенциальные клиенты доступны во всем мире.

Несколько международных стандартов были созданы в целях содействия международной контейнеризации. Например, Международная организация стандартизации (ISO) обнародовала применимые стандарты, включая R-668 для определения терминологии, размеров и рейтингов; R-790 для определения идентификационных маркировок; R-1161 для рекомендаций угловых фиттингов; и R-1897 для установки размеров для контейнеров общего назначения. Другие стандарты включают ASTM D5728-00, ISO 9897 (1997); ISO 14829 (2002); ISO 17363 (2007); ISO/PAS 17712 (2006); ISO 18185 (2007); и ISO TS 10891 (2009). Международная спецификация для производительности покрытия/краски обеспечивается IICL (Institute of International Container Lessors). См. также International Organization for Standardization (ISO), Freight Containers, Vol.34 of ISO Standards Handbook, 4th Ed., 2006, ISBN 92-67-10426-8; и Levinson, Marc, The Box: How the Shipping Container Made the World Smaller and the World Economy Bigger, Princeton, NJ, Princeton University Press, 2006, ISBN 0691 123241. Каждый из этих стандартов и публикаций, и все другие публикации, упоминаемые в данной заявке, включены в нее во всей их полноте для всех целей.

Грузовые контейнеры испытывают воздействие суровых, коррозионных сред в течение их срока службы. При транспортировке по морю, контейнеры подвергаются разрушительному действию соленой воды. При воздействии природных условий контейнеры должны выдерживать ветер, солнце, град, дождь, песок, жару и тому подобное. Контейнеры, которые подвергаются воздействию солнца, можно нагреть до температуры 82°C (180°F) или даже выше, более темные контейнеры не склонны к чрезмерным уровням тепла.

Соответственно, грузовые контейнеры должны быть изготовлены таким образом, чтобы позволить контейнерам пережить это воздействие в течение разумного срока службы. В качестве стратегии контейнеры могут быть изготовлены из устойчивых к коррозии материалов, таких как нержавеющая сталь, атмосферостойкая сталь (также известная как коррозионно-стойкая сталь марки COR-TEN или сталь марки CORTEN). Даже если они изготовлены из таких устойчивых к коррозии материалов, все еще обычно желательно дополнительно применять прочные, износостойкие, устойчивые к коррозии покрытия на контейнерах как дополнительную защиту от распада. Покрытия также могут быть использованы для декоративных, информативных целей или для идентификации бренда.

Интерьер грузового контейнера также должен отвечать строгим промышленным стандартам. Например, пищевой контейнер не может проявлять любой стойкий запах, если грузовая дверь открывается в первый раз, в том числе запах, произведенный при дегазации растворителей. Таким образом, желательно применять прочные, износостойкие, устойчивые к коррозии и обладающие слабым запахом покрытия на наружных и внутренних поверхностях грузового контейнера.

Типичная стратегия покрытия включает нанесение верхнего покрытия поверх грунтовочного покрытия. Исторически, в основном, системы покрытий на основе растворителей, были использованы для защиты грузовых контейнеров, поскольку предлагаемые системы на водной основе не могли удовлетворить требованиям применимой производительности и/или стандартов. Следовательно, только системы покрытий на основе растворителей нашли широкое коммерческое применение в промышленности. Контейнерная промышленность сохраняет сильное предубеждение против использования предлагаемых систем покрытий на водной основе.

С увеличением экологического сознания существует сильное желание развивать усовершенствованные технологии, которые позволят использование систем покрытий на водной основе для защиты грузовых контейнеров или других подложек (например, транспортных средств, таких как железнодорожные вагоны, грузовые автомобили и тому подобное). Значительные, проблемы остаются. В качестве одной серьезной проблемы, было очень трудно создать системы покрытий на водной основе которые проявляют приемлемую адгезию к нижележащим поверхностям контейнера. Многие традиционные системы на водной основе не проходят применимые процедуры тестирования на стойкость к солевому туману. Покрытия пузырятся, шелушатся, трескаются или иным образом имеют низкую прочность. Некоторые покрытия на водной основе предлагают слишком малую защиту от коррозии. Таким образом, существует большая потребность в улучшении влагостойкости этих покрытий. В промышленности существует сильная потребность в коммерчески доступной системе покрытия на водной основе, которая способна удовлетворять строгим требованиям промышленности интермодальных грузовых контейнеров.

Сущность изобретения

В настоящем изобретении предлагается система покрытия на водной основе, которая может быть использована для формирования прочных, износостойких, термостойких, устойчивых к коррозии защитных барьеров на широком диапазоне подложек. Система покрытия является особенно эффективной для защиты подложек, содержащих металл, таких как интермодальные грузовые контейнеры, транспортные средства (например, железнодорожные вагоны, грузовые автомобили и т.д.), конструкционные элементы (мосты, водонапорные башни, опоры и т.д.) и тому подобное от коррозии. Дополнительно, поскольку система покрытия имеет водную основу, это уменьшает или устраняет выбросы и загрязнение заводов при изготовлении и применении. Покрытие на водной основе, описанное в данной заявке, может быть использовано для окрашивания внутренней части пищевых контейнеров без проблем по поводу стойких запахов или длительной дегазации растворителя, общих для систем покрытий на основе растворителей.

Как обзор настоящее изобретение относится к составам грунтовки на водной основе, подходящим для формирования устойчивых к коррозии покрытий на подложках, в качестве грунтовочных покрытий на подложках и в качестве составов верхнего покрытия, подходящих для формирования необязательных верхних покрытий, непосредственно или опосредованно на грунтовочных покрытиях. Желательно, чтобы покрытия, особенно грунтовочные покрытия, содержали одну или более хлорированных смол для превосходной защиты от коррозии. Эти хлорированные смолы не только обеспечивают превосходную защиту от коррозии, но и также показывают превосходную адгезию к широкому диапазону материалов подложки.

К сожалению, хлорированные полимеры, такие как поливинилиденхлорид, подвержены распаду в сильно кислых водных средах, а также под воздействием высоких температур, например, температур выше 150°F (65,5°C) или даже выше 180°F (82,2°C). Этот распад может привести к ряду проблем покрытий, в том числе снижению защиты от коррозии, шелушению, образованию пузырей, растрескиванию и тому подобное. Было бы желательно иметь возможность улучшить термостойкость и устойчивость к коррозии хлорированных смол для того, чтобы увеличить их полезный рабочий диапазон. Важно отметить, что настоящее изобретение обеспечивает стратегии, которые могут быть использованы по отдельности или в комбинации, которые могут улучшить термостойкость и устойчивость к коррозии хлорированных смол.

Настоящее изобретение также предлагает составы на водной основе, которые могут быть использованы для формирования верхних покрытий на нижележащих грунтовочных покрытиях с превосходной адгезией, прочностью и влагостойкостью. Предпочтительные верхние покрытия имеют высокую нагрузку пигмента, что помогает сделать покрытия более устойчивыми к образованию пузырей, шелушению, растрескиванию и т.п., все еще позволяя сохранение высоких уровней устойчивости к коррозии.

Обычно наблюдается сильный предрассудок в промышленности, чтобы использовать только системы покрытий на основе растворителей для защиты грузовых контейнеров. Предрассудком является то, что у покрытий на водной основе отсутствует вид технологичности и производительности, необходимый для выживания в этой сложной среде. Неожиданно настоящее изобретение предлагает систему покрытия на водной основе, которая демонстрирует превосходную производительность при использовании для защиты таких грузовых контейнеров, прошедших сложные промышленные тесты, которым обычно удовлетворяют только системы на основе растворителей. Например, покрытия в соответствии с настоящим изобретением проходят применимые стандартные тестирования на стойкость к солевому туману и показывают превосходную термостойкость.

Покрытия на водной основе в соответствии с настоящим изобретением также обеспечивают значительные экологические преимущества. Они приводят к снижению уровня загрязнения и выбросов завода во время нанесения на грузовые контейнеры. Дополнительно, покрытия на водной основе в соответствии с настоящим изобретением позволяют использование покрытых контейнеров сразу для транспортировки поглощающих продуктов, таких как продукты питания, например. Продукты питания не могут быть транспортированы в контейнерах, только что покрытых покрытиями на основе растворителей, так как растворитель испаряется или подвергается дегазации и загрязняет продукты питания.

Каждый состав грунтовки и состав верхнего покрытия в соответствии с настоящим изобретением независимо может быть нанесен на подложки в один или несколько слоев. Необязательно, эти составы могут быть использованы в сочетании также с другими составами покрытия. Например, система покрытия в соответствии с настоящим изобретением может быть нанесена на подложку, которая, по меньшей мере, частично покрыта другой грунтовкой или другим покрытием(ями), таким как эпоксидная грунтовка. Как преимущество, однако, составы покрытий на водной основе в соответствии с настоящим изобретением могут быть нанесены, при желании, в виде двухслойной системы (слой верхнего покрытия поверх слоя грунтовки) и должны соответствовать строгим стандартам производительности промышленности интермодальных контейнеров. Это весьма существенно для экологически чистой системы покрытия на водной основе. В прошлом, в основном, только системы на основе растворителей были способны удовлетворить требованиям промышленности при нанесении в качестве двухслойной системы. В общем, настоящее изобретение относится к экологической и удобной для применения системе, которая проходит тестирование применимыми промышленными стандартами и которая может быть нанесена на подложки, такие как интермодальные грузовые контейнеры, аналогично покрытиям на основе растворителей. Одним из преимуществ двухслойной системы по сравнению с системой, которая содержит несколько слоев, является то, что двухслойная система требует меньше времени для сушки на линии, тем самым повышая производительность во время стадии нанесения покрытия.

Выбранные определения

Термин «компонент» относится к любой части состава, полимера или покрытия, которая содержит конкретный признак или структуру. Примеры компонентов включают соединения, мономеры, олигомеры, полимеры и органические группы, содержащиеся в них.

Термин «двойная связь» является неограничивающим и относится к любому типу двойной связи между любыми приемлемыми атомами (например, C, O, N и т.д.). Термин «тройная связь» является неограничивающим и относится к любому типу тройной связи между любыми приемлемыми атомами.

Термин «агент поперечной сшивки» относится к молекуле, способной образовывать ковалентную связь между полимерами или между двумя различными участками одного и того же полимера. Термин «самопоперечная сшивка» при использовании в контексте самопоперечносшивающего полимера относится к способности полимера вступать в реакцию поперечной сшивки с самим собой и/или с другим полимером, в отсутствие внешнего агента поперечной сшивки, с образованием ковалентной связи между ними. Типично, эта реакция поперечной сшивки происходит путем реакции свободных реакционноспособных функциональных групп, находящихся в самопоперечносшивающем полимере или двух отдельных молекул самопоперечносшивающего полимера.

Термин «диспергируемый в воде» в контексте диспергируемого в воде полимера означает, что полимер может быть смешан с водой (или с водным носителем) с образованием стабильной смеси. Например, стабильная смесь не будет разделена на несмешивающиеся слои в течение периода, по меньшей мере, 2 недель при хранении при 49°C (120°F) или при применении физической силы (такой как вибрация, например). Термин «диспергируемый в воде» предназначен для включения термина «водорастворимый». Другими словами, по определению, водорастворимый полимер также считается диспергируемым в воде полимером.

Термин «дисперсия» в контексте диспергируемого полимера относится к смеси диспергируемого полимера и носителя. Если не указано иное, термин «дисперсия» предназначен для включения термина «раствор».

Как используют в данной заявке, «латексный» полимер означает, что полимер находится в смеси с водным носителем с помощью, по меньшей мере, одного эмульгатора (например, поверхностно-активного вещества) для создания эмульсии полимерных частиц в носителе.

Термин «термопластичный» относится к материалу, который плавится и изменяет свою форму при достаточном нагревании и затвердевает при достаточном охлаждении. Такие материалы, типично, способны подвергаться повторяющимся плавлению и отверждению без проявления заметного химического изменения. В противоположность этому, «термореактивный» относится к материалу, который является поперечносшитым и не является «расплавом».

Если не указано иное, ссылка на «(мет)акрилатное» соединение (где «мет» находится в скобках) предназначена для включения как акрилатных, так и метакрилатных соединений.

Термин «поликарбоновая кислота» включает как поликарбоновые кислоты, так и их ангидриды.

Термин «на», когда он используется в контексте покрытия, нанесенного на поверхность или подложку, включает покрытия, нанесенные непосредственно или опосредованно на поверхность или подложку. Так, например, покрытие, нанесенное на грунтовочный слой, покрывающий подложку, представляет собой покрытие, нанесенное на подложку.

Если не указано иное, термин «массовый процент» или «мас.%» означает концентрацию компонента или состава исходя из общей массы состава, выраженную в процентах. Если не указано иное, термин «массовые части» означает концентрацию компонента или состава исходя из общей массы состава.

Если не указано иное, термин «полимер» включает гомополимеры и сополимеры (например, полимеры двух или более различных мономеров).

Как используют в данной заявке, термин «объемная концентрация пигмента» (PVC) относится к соотношению объема частиц пигмента или наполнителя (т.е. твердых частиц несвязующего вещества) к общему объему твердых частиц (связующего вещества и наполнителя), присутствующих в первом составе покрытия. Если твердые частицы связующего и несвязующего вещества включают несколько компонентов, предполагается идеальное перемешивание и все объемы являются аддитивными. Концентрация, при которой количество связующего вещества, присутствующего в составе, является достаточным для смачивания пигмента или наполнителя (т.е. заполняет все пустоты между частицами наполнителя или пигмента), известна как «критическая объемная концентрация пигмента» (CPVC) и представляет физическую точку перехода в систему наполнитель - связующее вещество.

Термин «включает» и его вариации не имеют предельных значений, там, где эти термины появляются в описании и формуле.

Термины «предпочтительный» и «предпочтительно» относятся к осуществлениям изобретения, которые могут давать определенные преимущества при определенных обстоятельствах. Однако другие осуществления также могут быть предпочтительными при тех же или других обстоятельствах. Дополнительно, перечисление одного или более предпочтительных осуществлений не подразумевает, что другие осуществления не являются полезными, и не предназначено для исключения других осуществлений из объема изобретения.

Как используют в данной заявке, единственное число, «по меньшей мере, один» и «один или более» используют как взаимозаменяемые. Так, например, состав покрытия, который содержит «добавку», может быть интерпретирован так, что состав покрытия содержит «одну или более» добавок.

Также в данной заявке указание численных диапазонов конечными точками включает все числа, входящие в пределы этого диапазона (например, от 1 до 5 включает 1, 1,5, 2, 2,75, 3, 3,80, 4, 5 и т.д.). Кроме того, описанный диапазон включает раскрытие всех поддиапазонов, включенных в более широкий диапазон (например, от 1 до 5 раскрывает от 1 до 4, от 1,5 до 4,5, от 1 до 2 и т.д.).

Подробное описание изобретения

Осуществления настоящего изобретения, описанные ниже, не предназначены, чтобы быть исчерпывающими или ограничивать настоящее изобретение точными раскрытыми формами в нижеследующем подробном описании. Скорее осуществления выбраны и описаны таким образом, чтобы другие специалисты в данной области техники могли оценить и понять принципы и практику в соответствии с настоящим изобретением. Все патенты, заявки на патенты, находящиеся на рассмотрении, опубликованные патентные заявки и технические статьи, процитированные в данной заявке, включены в нее путем ссылки в их полноте для всех целей.

В осуществлении система покрытия в соответствии с настоящим изобретением обычно содержит первый водный состав, который используется для формирования устойчивого к коррозии грунтовочного покрытия на подложке. Система необязательно и предпочтительно дополнительно содержит второй водный состава покрытия, который используется для формирования прочного, износостойкого верхнего покрытия на первом покрытии.

В осуществлении первый водный состав покрытия обычно включает ингредиенты, содержащие, по меньшей мере, первый смолистый компонент в смеси с водным носителем. Первый водный состав покрытия в соответствии с настоящим изобретением может быть однофазным раствором, в котором один или более ингредиентов, включая, по меньшей мере, первый смолистый компонент, по существу полностью диспергированы в водном носителе. Альтернативно, составы покрытий могут содержать две или более фаз. Составы, содержащие две или более фаз, могут быть в виде дисперсий, таких как дисперсия, в которой одна или более фаз диспергированы в непрерывной фазе другого материала и/или фазы. Многие дисперсии в виде суспензий включают, но не ограничиваясь приведенным коллоидные суспензии. В некоторых осуществлениях составы покрытий находятся в виде латекса или эмульсии, содержащих полимерные микрочастицы, диспергированные в водном носителе. Некоторые составы могут быть водоразбавляемые, что означает, что состав остается стабильным, если его разбавляют дополнительным количеством воды.

В осуществлении изобретения водоразбавляемые составы используют, по меньшей мере, один полимер, который способен быть диспергированным в воде без необходимости использования отдельных поверхностно-активных вещества, хотя отдельные поверхностно-активные вещества могут быть использованы, если это необходимо. Полимеры, которые могут быть диспергированы в воде и не требуют отдельных поверхностно-активных веществ, часто содержат подвешенные ионные функциональные группы и/или гидрофильные сегменты цепи, которые делают соответствующие участки полимера более совместимыми с водой. Внешние кислоты или основания могут потребоваться для анионной стабилизации, однако такие кислоты и основания, как правило, отличаются от эмульгаторов (например, поверхностно-активных веществ), которые используются для дисперсии латексного полимера.

В осуществлении первый смолистый компонент включает, по меньшей мере, одну пленкообразующую смолу, что желательно помогает вышележащим верхним покрытиям прилипать лучше к нижележащей подложке и/или в комбинации с верхним покрытием обеспечивает дополнительную защиту подложки.

Смола(ы), используемая в первом смолистом компоненте, может быть термореактивной и/или термопластичной. Обычно, одна или более из них является термопластичной. Дополнительно, некоторые осуществления термопластичной смолы, полезные в практике в соответствии с настоящим изобретением, могут быть аморфными, кристаллическими или полукристаллическими. Примеры смол, используемых в первом смолистом компоненте, включают ациклические, циклические, разветвленные, линейные, алифатические или ароматические смолы. Термопластичные смолы желательно имеют минимальную температуру пленкообразования (MFFT) ниже 65°C, предпочтительно ниже 45°C, более предпочтительно ниже 25°C. Желательно также, чтобы такие смолы желательно имели минимальную температуру пленкообразования более чем -50°C, предпочтительно более чем -25°C, более предпочтительно более чем 0°C.

Молекулярная масса(ы) одной или более смол первого смолистого компонента независимо может изменяться в широком диапазоне. Если молекулярная масса слишком мала, то покрытие может быть недостаточно прочным или не может быть устойчивым к атаке растворителя. Если она слишком высокая, то покрытие не может быть легко нанесено на достаточном уровне на твердые вещества. Уравновешивая такие проблемы, среднечисленная молекулярная масса желательно находится в диапазоне от приблизительно 5000 до 75000, более предпочтительно приблизительно от 10000 до 50000, более предпочтительно от приблизительно 10000 до 20000 и средневзвешенная молекулярная масса желательно находится в диапазоне от приблизительно 8000 до 150000, более предпочтительно приблизительно от 20000 до 80000, более предпочтительно приблизительно от 35000 до 55000. Как используют в данной заявке, молекулярная масса относится к среднечисленной молекулярной массе (Mn), если иное четко не указано.

Предпочтительно, первый смолистый компонент включает, по меньшей мере, одну хлорированную смолу, полученную из одного или более реагентов, в которой, по меньшей мере, один из реагентов, по меньшей мере, частично хлорирован. Хлорированные смолы помогают обеспечить покрытия с превосходной устойчивостью к коррозии, в частности в морской среде, в которой подложки, защищенные системой покрытия, подвергаются воздействию растворителей, пресной воды, соленой воды и тому подобное. Cl-заместители хлорированного реагента(ов) могут быть прикреплены непосредственно к каркасу реагента одинарной связью или через приемлемую связывающую группу. В некоторых осуществлениях хлорированные реагенты могут быть мономерными, олигомерными и/или полимерными. В некоторых осуществлениях свободнорадикально полимеризуемая функциональная группа может присутствовать.

В дополнение к одному или более хлорированным реагентам один или более дополнительных сополимеризуемых мономеров, олигомеров и/или смол также могут быть использованы с хлорированными смолами, если это необходимо. Хлорированный реагент(ы) желательно содержит, по меньшей мере, 50 массовых процентов, более предпочтительно, по меньшей мере, 70 массовых процентов, еще более предпочтительно, по меньшей мере, 85 массовых процентов и даже до 100 массовых процентов полученной хлорированной смолы(ол).

Содержание Cl полученной хлорированной смолы может изменяться в широком диапазоне. В некоторых осуществлениях смола может быть частично хлорированной или перхлорированной. Если содержание Cl является слишком низким, защита от коррозии, обеспечиваемая смолой, может быть меньше, чем желательно. Содержание Cl можно охарактеризовать как массовый процент Cl, включенный в хлорированную смолу. Для более высоких уровней защиты от коррозии желательно, чтобы хлорированная смола включала, по меньшей мере, приблизительно 20 массовых процентов Cl, предпочтительно, по меньшей мере, приблизительно 40 массовых процентов Cl, и более предпочтительно, по меньшей мере, приблизительно 60 массовых процентов Cl. Перхлорированные осуществления представляют практический верхний предел по содержанию Cl.

Хлорированные смолы типа, описанного в данной заявке, могут быть получены путем радикальной полимеризации хлорированных мономеров. Хлорированные мономеры предпочтительно включают, например, реагенты со свободнорадикально полимеризуемой функциональной группой (например, углерод-углеродные двойные связи), и имеют структуры, включающие предпочтительно от 2 до 20, более предпочтительно от 2 до 10 и наиболее предпочтительно от 2 до 4 атомов углерода. Приемлемые примеры включают, без ограничения, хлорированные этены, хлорированные пропены, а также их комбинации, такие как монохлорэтен, 1,1-дихлорэтан, 1,2-дихлорэтен, 1,1,2-трихлорэтен, тетрахлорэтен, 1-хлорпропен, 2-хлорпропен, 1,1-дихлорпропен, 2,2-дихлорпропен, 1,2-дихлорпропен, 1,1,1-трихлор-2-пропен, 1,1,2-1-пропен, 1,2,3-трихлорпропен, их комбинации и тому подобное.

Хлорированные смолы типа, описанного в данной заявке, также могут быть получены путем радикальной полимеризации хлорированных мономеров с мономерами или сомономерами этиленненасыщенных сложных эфиров, амидов и ангидридов карбоновых кислот. Приемлемые этиленненасыщенные сомономеры включают, например, (мет)акриловую кислоту и производные, такие как глицидил(мет)акрилат, метиламиноэтил(мет)акрилат, трет-бутиламиноэтил(мет)акрилат, (мет)акриламид, 4-пентаногуанамин; гидроксиалкильные сложные эфиры, такие как гидроксипропил(мет)акрилат, гидроксиэтил(мет)акрилат, (мет)акрилонитрил, N-алкоксиалкил амиды, такие как метоксиметил(мет)акриламид и бутокси-(метил)акриламид; гидроксиалкил амиды, такие как N-метилол(мет)акриламид; дикарбоновые кислоты, такие как малеиновая кислота, их соответствующие ангидриды (если таковые имеются); их комбинации и тому подобное.

Предпочтительные хлорированные смолы могут быть получены так, как описано в патентах США: 4,341,679; 4,401,788; 4,435,478; 4,543,386; и 4,783,499.

В дополнение к одному или более Cl заместителям и свободнорадикально полимеризуемой функциональной группе, хлорированные реагенты, используемые, чтобы получить хлорированные смолы, в ином случае могут быть замещенными или незамещенными дополнительными видами функциональных групп, включая эпоксифункциональную группу, например. Такая функциональная группа необязательно может быть использована для поперечной сшивки. В качестве дополнительной опции такая функциональная группа может быть использована для обеспечения смолы со встроенной диспергирующей функциональной группой. Некоторые заместители могут быть со-членами кольцевой структуры. Примеры других заместителей включают гидроксил, тиол, амино, амид, изоцианат, нитрил, карбокси, сульфат, сульфит, жирную кислоту, эпоксид и комбинации этих групп.

Состав может также содержать один или более других типов свободнорадикальных аддитивных полимеров, например, полученных путем свободнорадикальной аддитивной полимеризации или сополимеризации в водной эмульсии одного или более мономеров, таких как винилиденхлорид, алкил(мет)акрилаты, содержащие от 1 до 12 атомов углерода в алкильной группе, алкоксиалкил(мет)акрилаты, содержащие от 1 до 12 атомов углерода в алкильной группе, стирол, (мет)акрилонитрил, аллилокси-группы, группы цианатного сложного эфира, винилацетат, группы винилового эфира, винилхлорид, этилен, цис- и транс-1,3-бутадиен, цис- и транс-изопрен, цис- и транс-хлорпрен, 1-децен, 1-пентен и 1-октен, их комбинации и т.п.

Свободнорадикально полимеризуемая функциональная группа традиционно реагирует путем воздействия на реагенты приемлемого источника энергии отверждения, часто в присутствии агентов (например, инициаторов и т.д.), которые способствуют осуществлению желаемой реакции. Источник энергии, используемый для достижения полимеризации и/или поперечной сшивки отверждаемой функциональной группы, может быть актиническим (например, излучение, имеющее длину волны в ультрафиолетовом или видимом диапазоне спектра), ускоренным частицами (например, облучение электронным пучком), тепловым (например, тепловое или инфракрасное излучение) или тому подобное.

Особенно предпочтительной хлорированной смолой является поливинилиденхлорид (PVDC). Как используют в данной заявке, поливинилиденхлорид относится к смоле, в которой 1,1-дихлорэтен составляет, по меньшей мере, 40 массовых процентов, необязательно, по меньшей мере, 60 массовых процентов, дополнительно необязательно, по меньшей мере, приблизительно 75 массовых процентов, дополнительно необязательно, по меньшей мере, приблизительно 90 массовых процентов и дополнительно необязательно даже до 100 массовых процентов реагентов, используемых, чтобы получить смолу. Широкий диапазон приемлемых осуществлений поливинилиденхлоридных смол доступен из коммерческих источников. Примеры коммерчески доступных осуществлений включают, без ограничения, доступные под торговыми обозначениями DIOFAN (доступный от Dow Chemical и/или Solvay Plastics), POLIDENE (например, 33-082, 33-038, 33-086, 33-083, 33-075 и 33-081 доступный от Scott Bader), HALOFLEX (например, 202 и 202S доступный от DSM Neoresins), PERMAX (например, 803 и 805 доступный от Lubrizol), другие коммерчески доступные смолы, их комбинации и тому подобное. В одном аспекте PVDC или другие коммерчески доступные хлорированные смолы могут быть модифицированы определенной функциональной группой, такой как эпоксифункциональная группа, например.

Количество первого смолистого компонента в первом водном составе покрытия может быть выбрано из широкого диапазона. Как правило, если количество смолистого компонента слишком низкое, то может быть сложно образовывать пленку, более сложно образовать пленку, которая имеет достаточную адгезию к подложке, пленка может иметь недостаточную устойчивость к коррозии или другую производительность, и/или тому подобное. Если использовать слишком много, то может быть сложнее составить пигментированную систему или может быть более сложно получить материал, который может быть нанесен на подложку. Уравновешивая такие проблемы, первый водный состав покрытия предпочтительно содержит от приблизительно 10 до 70 массовых процентов, более предпочтительно приблизительно от 15 до 50 массовых процентов и наиболее предпочтительно приблизительно от 20 до 40 массовых процентов первого смолистого компонента, исходя из общей массы водного состава покрытия.

Первый смолистый компонент предпочтительно содержит, по меньшей мере, приблизительно 50 массовых процентов, более предпочтительно приблизительно от 50 до 75 массовых процентов и наиболее предпочтительно приблизительно от 75 до 100 массовых процентов хлорированной смолы, такой как PVDC, например.

В дополнение к хлорированной смоле(ам) первый водный состав покрытия необязательно может содержать один или более других видов смолистых компонентов. Предпочтительно, они являются гидрофобными и по существу смешивающимися с хлорированными смолами так, чтобы по существу избежать любых нежелательных количеств разделения фаз между смолами. Иллюстративные смолы включают эпоксиды, полиуретаны, полиамиды, полиимиды, галогенированные полимеры, полисиликоны, сложные полиэфиры, полиолефины, (мет)акриловые смолы, их комбинации и тому подобное. Акриловые латексные эмульсии являются предпочтительными, в том числе, например, полиуретановые дисперсии (PUD), полностью акриловые эмульсии, стирол-акриловые эмульсии и дисперсии алкидных смол, модифицированных акриловым соединением. В одном аспекте, стирол-акриловые эмульсии являются предпочтительными. Количество этих смол может быть выбрано из широкого диапазона, уравновешивая проблемы совместимости компонента хлорированной смолы и производительность покрытия, с точки зрения устойчивости к коррозии и термостойкости. В предпочтительном аспекте первый водный состав покрытия содержит приблизительно до 50 мас.%, предпочтительно приблизительно от 5 до 50 мас.%, более предпочтительно приблизительно от 15 до 40 мас.% и наиболее предпочтительно приблизительно от 20 до 30 мас.% акриловой латексной эмульсии, исходя из общей массы смолистых компонентов в первом водном составе покрытия.

Первый смолистый компонент находится в смеси с водным носителем. Как используют в данной заявке, «водный» означает, что, по меньшей мере, приблизительно 5 массовых процентов, предпочтительно, по меньшей мере, приблизительно 20 массовых процентов, более предпочтительно, по меньшей мере, приблизительно 40 массовых процентов, и даже более предпочтительно, по меньшей мере, приблизительно 60 массовых процентов, и даже 90 массовых процентов или более носителя является водой, исходя из общей массы носителя. Наиболее предпочтительно, от приблизительно 85 до 100 массовых процентов, более предпочтительно приблизительно от 95 до 99 массовых процентов носителя является водой.

В дополнение к воде водный носитель первого водного состава покрытия необязательно может содержать один или более дополнительных, необязательных со-носителей. Со-носитель(ли) может быть использован для различных целей, в том числе помогает при образовании пленки и/или стабильной краски. Примеры приемлемых со-носителей включают бутилцеллозольв, спирт(ы), такой как бутанол, коалесцирующие агенты (например, сложный эфир спирта(ов), такой, как Eastman Texanol продукт и/или коалесцирующие агенты с низким содержанием VOC, например, описанные в патентах США №№6,762,230 и 7,812,079), гликолевый эфир(ы), их комбинации и тому подобное. Желательно, чтобы так называемые не содержащие VOC со-носитель(и) являлись предпочтительными.

Количество со-носителя, включенного в первый водный состав покрытия, может изменяться в широком диапазоне. Количество(а), которое используют, будет зависеть от факторов, включающих тип со-носителя, с какой целью добавляется со-носитель, метод(ы) покрытия, который может быть использован для нанесения первого водного состава покрытия на подложку, и тому подобное. В иллюстративных осуществлениях, первый водный состав покрытия может содержать от приблизительно 0,3 до 80 массовых процентов, желательно приблизительно от 0,3 до 15 массовых процентов, более желательно приблизительно от 1 до 5 массовых процентов со-носителя(ей), исходя из общей массы со-носителя и воды, включенных в состав.

При поставке многие составы смолы PVDC на водной основе, как правило, сильнокислые, часто имеющие pH приблизительно 2 или менее, даже приблизительно 1 или менее. В сильнокислой водной среде хлориро