Тканая заготовка, композитный материал, и способ их изготовления

Иллюстрации

Показать всеГруппа изобретений раскрывает трехмерную тканую заготовку, усиленный волокнами композитный материал, содержащий эту заготовку, и способ их изготовления. Тканая заготовка содержит один или более слоев ткани с расположенной в заданном направлении основой. Часть ткани с расположенной в заданном направлении основой вдавливают в пресс-форму для формирования выступа. Заготовка содержит выступ и соединительный выступ на корпусе. Корпус и вертикальный выступ сплетены за одно целое, таким образом образуя непрерывное волокно по всей заготовке. Одна часть ткани с расположенной в заданном направлении основой содержит растягиваемые углеродные волокна в направлении основы, а другая содержит обычные углеродные волокна. Ткань с расположенной в заданном направлении основой может быть выткана на ткацком станке, оборудованном дифференциальным механизмом натяжения. Ткань с расположенной в заданном направлении основой может быть одно- или многослойной тканью. Заготовка или композитный материал могут быть частью иллюминаторной рамы летательного аппарата. Технический результат, достигаемый при использовании объектов по изобретениям, заключается в том, чтобы формировать трехмерную заготовку, имеющую уменьшенный вес и/или улучшенные эксплуатационные показатели, а также полное переплетение различных частей структуры. 5 н. и 35 з.п. ф-лы, 6 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение в целом относится к усиленному волокнами композитному материалу и, в частности, к заготовкам, имеющим тканые полосы материала, используемые в усиленных композитных материалах, которые могут быть вытканы гладкими и сложены в свою конечную форму, имеющую усиление по меньшей мере в двух направлениях.

ВКЛЮЧЕНИЕ ССЫЛКОЙ

Все патенты, патентные заявки, документы, ссылки, инструкции производителя, описания, технические требования к изделиям и технологические карты для любых упомянутых в настоящем описании изделий включены в данную заявку посредством ссылки и могут быть использованы при реализации изобретения.

УРОВЕНЬ ТЕХНИКИ

В настоящее время широко распространено использование усиленных композитных материалов в производстве структурных компонентов, в частности в таких областях применения, где необходимы такие характеристики, как малый вес, прочность, жесткость, термическая устойчивость, способность быть самоопирающимися и способность принимать требуемую форму. Такие компоненты используются, например, в авиационной, аэрокосмической отраслях промышленности, в искусственных спутниках и в сфере развлечений (например, в гоночных катерах и автомобилях) и в других сферах применения.

Обычно такие компоненты состоят из усиливающих материалов, внедренных в связующий материал. Усиливающий компонент может быть выполнен из материалов, таких как стекловолокно, углеродное волокно, керамическое волокно, арамид, полиэтиленовое волокно, и/или других материалов, имеющих требуемые физические, термические, химические и/или другие свойства, среди которых основным является высокая прочность при нагрузках. Посредством использования таких усиливающих материалов, которые в конечном счете становятся составляющим элементом конечного компонента, конечному композитному компоненту придаются требуемые характеристики усиливающих материалов, такие как очень высокая прочность. Обычно составляющие усиливающие материалы могут быть ткаными, вязаными или плетеными. Обычно особое внимание уделяется обеспечению оптимального использования свойств, для получения которых были выбраны составляющие усиливающие материалы. Обычно такие усиливающие заготовки комбинируют со связующим материалом для формирования требуемых готовых компонентов или для создания производственного запаса для последующего производства готовых компонентов.

После того как создана требуемая усиливающая заготовка, к ней и внутрь заготовки может быть введен связующий материал таким образом, что усиливающая заготовка обычно оказывается заключенной в связующем материале и связующий материал заполняет щели между составляющими элементами усиливающей заготовки. Связующий материал может быть любым из широкого разнообразия материалов, таких как эпоксидная смола, полиэфир, бисмалеимид, виниловый эфир, керамическое волокно, углеродное волокно и/или другие материалы, которые также демонстрируют требуемые физические, термические, химические и/или другие свойства. Материалы, выбранные для использования в качестве связующего материала, могут быть или могут не быть такими же, как материал усиливающей заготовки, и могут иметь или могут не иметь сравнимые физические, химические, термические или другие свойства. Однако, как правило, они не будут выполняться из одних и тех же материалов или не будут иметь сравнимые физические, химические, термические или другие свойства, так как при использовании композитных материалов обычно на первом месте стоит объективное требование в получении в готовом изделии сочетания характеристик, которое невозможно получить путем использования одного составляющего материала. Затем комбинированные таким образом усиливающая заготовка и связующий материал могут быть отверждены и стабилизированы в одной операции путем термического твердения или другими известными способами и далее подвержены другим операциям по изготовлению требуемого компонента. Здесь важно отметить, что после такого отверждения затвердевшие массы связующего материала, как правило, очень сильно прилипают к усиливающему материалу (например, усиливающей заготовке). В результате нагрузка на конечный компонент, в частности, через связующий материал, действующий как клей между волокнами, может быть эффективно передана и перенесена составляющим материалом усиливающей заготовки.

Возросшее использование композитных материалов, имеющих такие волокнистые усиления заготовки, в фюзеляжах летательных аппаратов привело к необходимости применения композитных оконных рам. В данном случае традиционные металлические оконные рамы не могут быть использованы из-за разниц между коэффициентами термического расширения композитного фюзеляжа и металлических рам. Кроме того, для устранения проблем коррозии, которые могут возникать при контакте некоторых композитных материалов и металлов, должны использоваться паразитные барьерные слои. Данные барьерные слои увеличивают затраты на производство, а также общую массу.

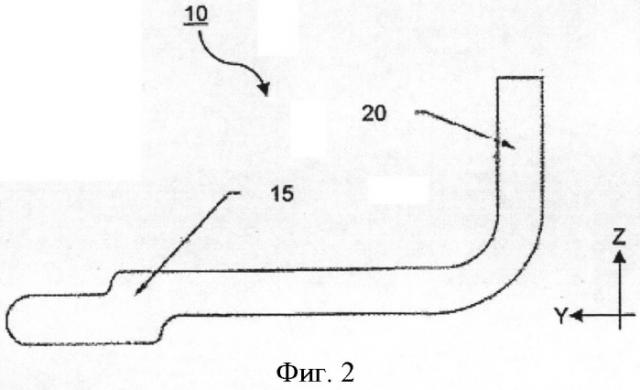

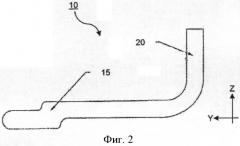

Оконные рамы 10 летательного аппарата, например такие, как показано на Фиг. 1, имеют овальную форму, при этом большая ось рамы выгнута в соответствии с цилиндрической формой фюзеляжа. Форма сечения оконной рамы 10, например такая, как показано на Фиг. 2, обычно равномерная. Однако форма может содержать усложняющие конструктивные элементы, такие как вертикальный выступ 20 у наружной кромки и/или так называемый «соединительный выступ» 15, которые способствуют уплотнению окна относительно основного корпуса летательного аппарата. Вертикальный выступ 20 является особенно сложным элементом для выполнения в составной конструкции из-за овальной формы рамы 10. Изготовление данного элемента с помощью обычной ткани или ленты требует применения вытачек для формирования криволинейной формы. Однако такие вытачки увеличивают долю ручного труда, требуемого для создания заготовки, и снижают прочность полученного в результате композитного материала.

На сегодняшний день уже разработаны решения, не требующие применения вертикального выступа, которые в настоящее время используются в летательных аппаратах, таких как «Боинг 787» (например, см. публикации США №2008/0078876 и №2008/0169380). Такая более простая геометрия может быть создана с использованием процесса прессования в пресс-форме вместе с листовым формовочным материалом, таким как НехМС®, произведенным Hexcel Corporation. Однако для конструкций, требующих применения выступа, по-прежнему существует потребность в способе, который сможет обеспечить непрерывное волокно не только в основной части, но и в вертикальном выступе и который сможет обеспечить уменьшение массы и улучшение эксплуатационных показателей указанной рамы.

Например, WO 2005115728 относится к способу изготовления оконной рамы для установки во внешней обшивке летательного аппарата. Данная конструкция включает в себя наружный выступ, внутренний выступ и вертикальный выступ, расположенный перпендикулярно к этим двум и выступам и между ними.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Соответственно, одной целью настоящего изобретения является создание способа формирования трехмерной заготовки, которая имеет уменьшенный вес и/или улучшенные эксплуатационные показатели по сравнению с известными конструкциями.

Другой целью настоящего изобретения является устранение слабых сплетений известных из уровня техники структур путем полного переплетения различных частей структуры, таких как основная часть и выступ, таким образом образуя непрерывное волокно по всем поверхностям раздела. Изобретение согласно одному типовому варианту реализации представляет собой трехмерную тканую заготовку, содержащую один или более слоев ткани с расположенной в заданном направлении основой и по меньшей мере одну выполненную с возможностью удлинения часть ткани с расположенной в заданном направлении основой, содержащую волокна, расположенные в направлении основы указанной ткани с расположенной в заданном направлении основой и обеспечивающие возможность растяжения ткани по мере необходимости по существу в окружном направлении.

Одна часть указанной ткани с расположенной в заданном направлении основой сформирована в пресс-форме с сформированием вертикального выступа, или соединительного выступа, или обоих этих выступов. Заготовка может содержать вертикальный выступ и соединительный выступ, выполненные в основной части. Основная часть может содержать вертикальный выступ и соединительный выступ, которые сплетены за одно целое с формированием непрерывного волокна по всей заготовке. Один или более слоев ткани с расположенной в заданном направлении основой могут быть выполнены без вытачек или вырезов. Указанные основная часть и вертикальный выступ, или соединительный выступ, или оба этих выступа переплетаются за одно целое с формированием непрерывного волокна по всей заготовке. Первая часть ткани с расположенной в заданном направлении основой может содержать волокна в направлении основы, выбранные из группы, содержащей углеродные волокна, разорванные растягиванием, вторая часть ткани с расположенной в заданном направлении основой может содержать обычные углеродные волокна, а третья часть ткани с расположенной в заданном направлении основой может содержать углеродные волокна, разорванные растягиванием. Данная ткань с расположенной в заданном направлении основой может быть выткана на ткацком станке, оборудованном дифференциальным механизмом натяжения. При этом ткань с расположенной в заданном направлении основой может представлять собой одно- или многослойную ткань. Заготовка может быть частью оконной рамы летательного аппарата.

Другим типичным вариантом реализации является усиленный волокнами композитный материал, содержащий трехмерную тканую заготовку, содержащую один или более слоев ткани с расположенной в заданном направлении основой. Одна часть ткани с расположенной в заданном направлении основой формируется в пресс-форме с образованием вертикального выступа. Заготовка может содержать вертикальный выступ и соединительный выступ на основной части. Указанные основная часть и вертикальный выступ переплетаются за одно целое с формированием непрерывного волокна по всей заготовке. Первая часть ткани с расположенной в заданном направлении основой может содержать углеродные волокна, разорванные растягиванием, вторая часть ткани с расположенной в заданном направлении основой может содержать обычные углеродные волокна и третья часть ткани с расположенной в заданном направлении основой может содержать углеродные волокна, разорванные растягиванием. Данная ткань с расположенной в заданном направлении основой может быть выткана на ткацком станке, оборудованном дифференциальным механизмом натяжения. Указанная ткань с расположенной в заданном направлении основой может быть одно- или многослойной тканью. Композитный материал может быть оконной рамой летательного аппарата. Композитный материал может формироваться путем пропитывания и отверждения тканой заготовки в связующем материале.

Еще одним типичным вариантом реализации является способ формирования трехмерной тканой заготовки. Данный способ содержит этапы, на которых ткут ткань с расположенной в заданном направлении основой и укладывают один или более слоев ткани с расположенной в заданном направлении основой с сформированием заданной формы, содержащей по меньшей мере одну выполненную без возможности растяжения часть, и по меньшей мере одну выполненную с возможностью растяжения часть ткани с распложенной в заданном направлении основой, содержащую волокна, расположенные в направлении основы указанной ткани с расположенной в заданном направлении основой, которые обеспечивают растяжение ткани по мере необходимости по существу в окружном направлении. Способ может включать этап, на котором запрессовывают часть ткани с расположенной в заданном направлении основой в пресс-форму с тем, чтобы сформировать вертикальный выступ. Способ также может содержать этап, на котором формируют соединительный выступ на основной части заготовки. Основная часть и вертикальный выступ переплетаются за одно целое и таким образом возникает непрерывное волокно по всей заготовке. Первая часть ткани с расположенной в заданном направлении основой может содержать углеродные волокна, разорванные растягиванием, вторая часть ткани с расположенной в заданном направлении основой может содержать обычные углеродные волокна и третья часть ткани с расположенной в заданном направлении основой может содержать углеродные волокна, разорванные растягиванием. Данная ткань с расположенной в заданном направлении основой может быть выткана на ткацком станке, оборудованном дифференциальным механизмом натяжения. При этом ткань с расположенной в заданном направлении основой может быть одно- или многослойной тканью. Заготовка может быть частью оконной рамы летательного аппарата.

Еще одним типичным вариантом реализации изобретения является способ формирования усиленного волокнами композитного материала, содержащий этапы, на которых формируют трехмерную тканую заготовку. Способ содержит этапы, на которых ткут ткань с расположенной в заданном направлении основой и укладывают один или более слоев ткани с расположенной в заданном направлении основой, чтобы сформировать предопределенную форму. Способ может включать этап, на котором запрессовывают часть ткани с расположенной в заданном направлении основой в пресс-форму для того, чтобы сформировать вертикальный выступ. Способ также может содержать этап, на котором формируют соединительный выступ на основной части заготовки. Основная часть и вертикальный выступ переплетаются за одно целое и таким образом возникает непрерывное волокно по всей заготовке. Первая часть ткани с расположенной в заданном направлении основой может содержать углеродные волокна, разорванные растягиванием, вторая часть ткани с расположенной в заданном направлении основой может содержать обычные углеродные волокна и третья часть ткани с расположенной в заданном направлении основой может содержать углеродные волокна, разорванные растягиванием. Данная ткань с расположенной в заданном направлении основой может быть выткана на ткацком станке, оборудованном дифференциальным механизмом натяжения. При этом ткань с расположенной в заданном направлении основой может быть одно- или многослойной тканью. Композитный материал может быть оконной рамой летательного аппарата. Композитный материал может формироваться путем пропитывания и отверждения тканой заготовки в связующем материале. Согласно еще одному варианту реализации предложена трехмерная тканая заготовка, содержащая один или более слоев ткани с расположенной в заданном направлении основой, по меньшей мере одну удлиненную часть, выполненную с возможностью формирования вертикального выступа, или соединительного выступа, или обоих этих выступов в основной части при формировании в пресс-форме, причем выполненные в указанном корпусе вертикальный выступ и/или соединительный выступ сплетены за одно целое с формированием непрерывного волокна по всей заготовке и один или более слоев ткани с расположенной в заданном направлении основой выполнены без вытачек или вырезов.

Корпус может дополнительно содержит по меньше мере одну часть, выполненную без возможности удлинения и содержащую обычные углеродные волокна.

Заготовки по настоящему изобретению могут быть вытканы с использованием любого подходящего рисунка для основных волокон, т.е. переплетения слой-к-слою, переплетения под углом в направлении толщины, ортогонального и т.д. Заготовка может быть выткана с использованием любого подходящего рисунка переплетения, такого как простой узор, плетение по диагонали, атласный и т.д. Несмотря на то что предпочтительным является углеродное волокно, изобретение применимо по существу к любому другому волокну, включая, но без ограничения, такие волокна, которые могут быть разорваны при растяжении, например углеродные волокна, разорванные растягиванием, стекловолокно, керамическое волокно и такие волокна, которые могут не быть разорваны растягиванием или необязательно должны быть разорваны растягиванием, например Discotex®, выпускаемые Pepin Associates Inc.

Возможные области применения для тканых заготовок по настоящему изобретению включают в себя любую область конструктивных решений, в которой используют оконтуренные рамы с жестким выступом, например такие, как оконные рамы в летательных аппаратах.

Различные признаки новизны, которые характеризуют изобретение, подробно перечислены в пунктах формулы изобретения, приложенной к и являющейся неотъемлемой частью этого раскрытия. Для лучшего понимания настоящего изобретения, его функциональных преимуществ и конкретных целей, достигаемых его применением, авторы изобретения ссылаются на сопроводительный описательный материал, в котором проиллюстрированы предпочтительные, но неограничивающие, варианты реализации изобретения и прилагаемые чертежи, на которых соответствующие компоненты идентифицируются одинаковыми ссылочными позициями.

В данном описании термины «содержащий» и «содержит» могут означать «включающий» и «включает» или могут иметь значение, присвоенное термину «содержащий» и «содержит» в Патентном законе США. Термины «по существу состоящий из» или «по существу состоит из», в случае использования в пунктах формулы изобретения, имеют значение, присвоенное им в Патентном законе США. Другие аспекты изобретения описываются в или очевидны из (и в пределах изобретения) нижеследующего раскрытия.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Прилагаемые чертежи, включенные в описание для лучшего понимания изобретения, являются неотъемлемой частью настоящего описания. На представленных чертежах проиллюстрированы различные варианты реализации изобретения, которые вместе с описанием служат для объяснения принципов изобретения. На чертежах:

на Фиг. 1 изображен схематический вид оконной рамы летательного аппарата;

на Фиг. 2 изображено поперечное сечение оконной рамы летательного аппарата, показанной на Фиг. 1, выполненное по линии сечения 2-2;

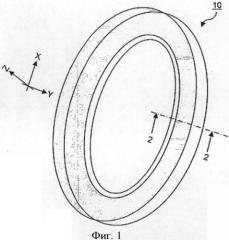

на Фиг. 3 изображен схематический вид ткани овальной формы, созданной с использованием «направленного» плетения согласно одному варианту реализации настоящего изобретения;

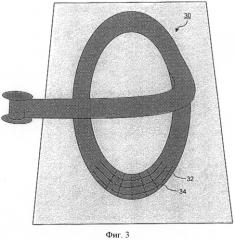

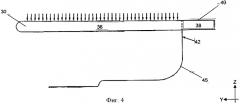

на Фиг. 4-5 представлены этапы, включенные в процесс формирования трехмерной тканой заготовки согласно одному аспекту настоящего изобретения;

на Фиг. 6 изображен один этап, вовлеченный в процесс формирования трехмерной тканой заготовки согласно одному аспекту настоящего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ РЕАЛИЗАЦИИ

Далее настоящее изобретение будет описываться более подробно со ссылкой на прилагаемые чертежи, на которых изображены предпочтенные варианты реализации изобретения. Однако данное изобретение может быть воплощено во многих различных формах и не должно рассматриваться как ограниченное иллюстрированными вариантами реализации, изложенными в данной заявке. Скорее эти иллюстрированные варианты реализации обеспечены для того, чтобы данное раскрытие было полным и законченным и полностью выражало объем изобретения для специалистов в данной области техники.

В нижеследующем описании одни и те же номера позиций обозначают одни и те же или соответствующие детали на всех фигурах. Дополнительно, в нижеследующем описании подразумевается, что такие термины, как «верхний», «нижний», «верхняя часть», «нижняя часть», «первый», «второй» и т.п. являются словами, используемыми для удобства, и не должны рассматриваться как ограничивающие термины.

Обращаясь сейчас к фигурам, изобретение согласно одному варианту реализации представляет собой способ изготовления трехмерной тканой заготовки для использования в областях применения, требующих высокой прочности, таких как, например, оконные рамы летательного аппарата, композитные корпусы турбовентиляторов, прокладочные кольца реактивных двигателей, каркасы фюзеляжей летательных аппаратов или в кольцах с выступами для присоединения кабин к авиадвигателям. Несмотря на то что предпочтительные варианты реализации, описанные здесь, имеют отношение к оконной раме летательного аппарата, настоящее изобретение не ограничивается таковым. Например, тканые заготовки или способы, описанные здесь, могут использоваться при изготовлении любой из перечисленных выше структур и тому подобных.

Согласно одному типовому варианту реализации указанный способ использует уникальную технологию текстильного производства или такую, которая известна как «расположение основы в заданном направлении» (warp steering). Термин «расположение основы в заданном направлении имеет отношение к дифференциальной системе натяжения нитей основы, которая «располагает их в заданном направлении» с получением необходимой формы и позволяет создавать заготовку прямым плетением, плетением в полярных координатах или их комбинацией, так что заготовка может принимать практически любую форму в плоскости X-Y ткани или заготовки. Пример такой направленной ткани 30 с расположением основы в заданном направлении в форме овала, образованной с использованием «направленного» плетения, согласно одному аспекту настоящего изобретения показан на Фиг. 3, где овальная ткань 30 может быть гладкой в одной плоскости и имеет криволинейную форму в плоскости X-Y. При таком расположении каждая нить основы 32 может иметь различную длину пути подобно линиям вокруг беговой дорожки, а каждая уточная нить 34 всегда перпендикулярна или ортогональна к краям ткани. В этом отношении можно сказать, что в местах, где уточная нить 34 может быть переплетена с одной или более нитями 32 основы данная уточная нить 34 всегда ортогональна к одной или более нитям 32 основы, независимо от того, какую криволинейную траекторию принимают нити 32 основы.

Согласно одному типовому варианту реализации такая технология может применяться для изготовления композитной оконной рамы, такой как описана со ссылкой на Фиг. 1, которая содержит конструктивные элементы, такие как вертикальный выступ 20 и «соединительный выступ» 15, но при этом не требует формирования вытачек, необходимых для традиционных материалов. Согласно этому варианту реализации способ использует углеродные волокна, разорванные растягиванием («SBCF»), в качестве окружных волокон в выбранных областях так, чтобы вертикальный выступ и соединительный выступ могли быть сформированы как одно целое в заготовке. В результате тканая заготовка будет иметь непрерывное волокно в окружном и радиальном направлениях рамы.

Согласно данному способу направляемое плетение может выполняться на ткацком станке, который использует программируемый дифференциальный механизм натяжения, чтобы создавать желаемую овальную форму оконной рамы. Нить основы направляемой ткани 30 может быть непрерывной в окружном направлении, а ее уточная нить всегда ориентирована в радиальном направлении относительно радиуса местной кривизны.

Множественные непрерывные слои ткани могут быть наложены поверх друг друга для образования требуемой толщины. Дополнительные слои ткани, содержащие волокна, ориентированные во внеосевых направлениях (также относительно радиуса местной кривизны), могут также быть вплетены между слоями направляемой ткани, если требуются дополнительная прочность и/или жесткость. Альтернативно, направляемая ткань может быть соткана как многослойная ткань, где по меньшей мере два слоя многослойной ткани целиком удерживаются одной или более основной и/или уточной нитью в желаемом рисунке. Ткань может быть выткана с использованием любого подходящего рисунка для нитей основы, то есть переплетения слой-к-слою, переплетения под углом в направлении толщины, ортогонального и т.д. Сама же ткань может быть выткана с использованием любого традиционного рисунка переплетения, такого как простой узор, плетение по диагонали, атласный и т.д. Несмотря на то что предпочтительным является углеродное волокно, настоящее изобретение применимо по существу к любому другому типу волокна, включая, но без ограничения, такие волокна, которые могут быть разорваны при растяжении, например, углеродное волокно, разорванное растягиванием, стекловолокно, керамическое волокно, и такие волокна, которые могут не быть разорванными растягиванием или необязательно должны быть разорванными растягиванием. Например, волокно, используемое в настоящем изобретении, может быть Discotex®, прерывистым жгутом, выпускаемым Pepin Associates Inc., который при вплетении в текстильную структуру, позволяет данной структуре растягиваться в ее усиливающем направлении, обеспечивая возможность формирования сложных форм из простых начальных форм заготовки.

Discotex® изготавливается путем рубки усиливающих нитей или жгутов на отдельные отрезки и выравнивания по одной линии нарубленных нитей или жгутов для формирования прерывистого жгута. Такой жгут состоит из длинных прерывистых и перекрывающихся сегментов усиливающего жгута, объединенных с выровненным непрерывным волокном и внешней оболочкой. Выровненное непрерывное волокно и внешняя оболочка требуются для удержания жгута DiscoTex® в процессе текстильных операций, но они также могут быть использованы в качестве предшествующего связующего материала. В тех случаях когда непрерывное волокно не требуется на более поздних технологических операциях, оно может быть удалено для производства всего прерывистого текстильного материала. Способность ткани DiscoTex® растягиваться позволяет быстро изготавливать сложные контуры, сохраняя одновременно ориентацию волокон и объемную долю волокон. Таким образом можно исключить трудоемкий процесс нарезки и формирования вытачек на ткани, причем такая технология применима к любому типу усиливающей пряжи, включая стекловолокно, углеродное волокно и керамическое волокно.

Следует отметить, что начальная заготовка или ткань 30 является плоской. Однако конечная форма трехмерной заготовки может формироваться с использованием процесса формования, чтобы создавать вертикальный выступ, соединительный выступ и общую искривленную форму по большей оси. Данное формование зависит от использования SBCF в направлении нитей основы направляемой ткани, которое позволит ткани растягиваться по мере необходимости в окружном направлении так, чтобы заготовка была ровной без каких-либо складок. Обычное волокно может быть использовано в направлении утка, а ширина ткани может устанавливаться на полную длину дуги поперечного сечения. При необходимости SBCF также может использоваться в направлении утка для некоторой локальной геометрии, которая требует растяжения уточных нитей. При использовании SBCF фактический процесс формования может быть разработан так, чтобы гарантированно обеспечить, что необходимое полное удлинение не превысит условного предела текучести по удлинению волокна.

Согласно одному варианту реализации способ может быть выполнен так, как проиллюстрировано на Фиг. 4-5. Согласно данному варианту реализации тканая заготовка 30 может формироваться, например, с использованием SBCF в качестве основного волокна в одной части 36 ткани и основы из обычного углеродного волокна в другой части 38 ткани. Часть 36 может быть, например, внутренней окружной областью овальной заготовки, тогда как часть 38 может быть, например, внешней окружной областью. В данном случае, например, наружная кромка 40 заготовки 30 может быть прикреплена к верхней части формообразующего приспособления 45, и заготовка 30 может быть вдавлена в охватывающую форму или поверхность 42 формообразующего приспособления. Таким образом, волокна SBCF в части 36 растягиваются, поскольку указанные волокна подвергаются формованию из меньшего радиуса начальной заготовки в больший радиус готовой детали. Вдавливание заготовки в охватывающую форму или к поверхности 42 формообразующего приспособления может осуществляться при помощи радиального прессования или с использованием одной из нескольких известных технологий. Один такой способ может заключаться в использовании надувного приспособления, которое надувают, чтобы обеспечить равномерное радиальное усилие на заготовку 30. В другом способе может использоваться многосекционное приспособление для перемещения и фиксирования заготовки 30 в пространстве под радиальной нагрузкой для последующего формования.

Следует отметить, что SBCF на внутренней кромке заготовки могут иметь самый высокий процент растяжения, при этом максимальное растяжение зависит от высоты выступа, глубины соединительного выступа, полной ширины заготовки и минимального радиуса кривизны.

Способ по другому варианту реализации проиллюстрирован на Фиг. 6. Тканая заготовка 30 данного варианта реализации может быть создана, например, с использованием SBCF в направлении основы на краевых частях 36, 36 (внутренняя и наружная окружные области заготовки или ткани 30 овальной формы) и основы из обычных углеродных волокон в центральной части 38 ткани. Часть заготовки 30, которая станет вертикальным выступом 20, по существу выткана с возможностью отгибания назад относительно основной части заготовки. Данная особенность необходима для того, чтобы вертикальный выступ 20 не подвергался окружному сжатию во время формования.

Заготовка 30 может быть закреплена в приспособлении над зоной 22, которая содержит обычное волокно основы. Затем может формироваться соединительный выступ 15 путем запрессовки левой стороны 36 заготовки в пресс-форму 42 и вертикальный выступ может формироваться путем равномерного толкания правой стороны 36 заготовки 30 вверх и наружу из пресс-формы 42. Как было описано ранее, запрессовка заготовки 30 в охватывающую форму или к поверхности 42 формообразующего приспособления может осуществляться при помощи радиального прессования или с использованием одной из нескольких известных технологий. Один такой способ может заключаться в использовании надувного приспособления, который может находиться под давлением, чтобы обеспечить равномерное радиальное усилие на заготовку 30. В другом способе может использоваться многосекционное приспособление для перемещения и фиксирования заготовки 30 в пространстве под радиальной нагрузкой для последующего формования.

Следует отметить, что SBCF на внутренней кромке заготовки, как правило, будут обладать самым высоким процентом растяжения и именно этот параметр в большинстве случаев будет определять, является ли выполнимым тот или иной метод формования. При этом максимальное растяжение также зависит от высоты выступа, глубины соединительного выступа, полной ширины заготовки и минимального радиуса местной кривизны.

После того как ткань отформована для придания ей требуемой трехмерной формы, заготовка 30 может преобразовываться в композитный материал, используя традиционный способ введения смолы, такой как пропитка под давлением. Например, заготовка согласно одному варианту реализации может быть преобразована в оконную раму 10 летательного аппарата, такую как показана на Фиг. 1. При этом структура 10 содержит тканые заготовки, описанные в предыдущих вариантах реализации. Заготовки могут изготавливаться без нарезки и сметки индивидуальных слоев. Исключение указанных вырезок и выточек повышает прочность, а также эксплуатационные характеристики получающейся структуры.

Заготовки по настоящему изобретению могут быть вытканы с использованием любого удобного рисунка для нитей основы, т.е. переплетения слой-к-слою, переплетения под углом в направлении толщины, ортогонального и т.д. В то время как предпочтительным является углеродное волокно, изобретение применимо по существу к любому типу волокон, которые могут быть разорваны растягиванием, например таких, как углеродное волокно, нейлоновое волокно, вискозное волокно, стекловолокно, хлопковое волокно, керамическое волокно, арамидная, полиэфирная и металлическая нить или волокна.

Ткань с расположенной в заданном направлении основой по настоящему изобретению может быть изготовлена из материалов, например таких, как углерод, нейлон, вискоза, полиэфир, стекловолокно, хлопок, стекло, керамика, арамид и полиэтилен, или любого другого материала, общеизвестного из уровня техники. Готовая деталь может быть пропитана связующим материалом, например таким, как эпоксид, бисмалеимид, полиэфир, виниловый эфир, керамика и углерод, с использованием таких способов пропитки смолой, как пропитка под давлением или химическая фильтрация с помощью пара, тем самым формируя трехмерную композитную структуру.

Хотя в настоящей заявке в качестве примера описана оконная рама летательного аппарата, возможные области применения тканой заготовки по настоящему изобретению включают в себя любую область конструктивных решений, в которой используют оконтуренную раму с жестким выступом.

Хотя выше были подробно описаны предпочтенные варианты реализации настоящего изобретения и его модификации, очевидно, что данное изобретение не ограничивается этим определенным вариантом реализации и модификациями и что другие модификации и изменения могут быть выполнены специалистом в данной области техники, не отступая от сущности и объема изобретения, который определен приложенной формулой изобретения.

1. Трехмерная тканая заготовка, содержащая:один или более слоев ткани с расположенной в заданном направлении основой и по меньшей мере одну выполненную с возможностью удлинения часть ткани с расположенной в заданном направлении основой, содержащую волокна, расположенные в направлении основы указанной ткани с расположенной в заданном направлении основой и обеспечивающие возможность растяжения ткани по мере необходимости по существу в окружном направлении.

2. Заготовка по п. 1, в которой выполненная с возможностью удлинения часть ткани с расположенной в заданном направлении основой сформирована в пресс-форме с образованием вертикального выступа, или соединительного выступа, или обоих этих выступов.

3. Заготовка по п. 2, в которой указанная заготовка содержит указанный вертикальный выступ и соединительный выступ в основной части.

4. Заготовка по п. 3, в которой указанная основная часть содержит вертикальный выступ и соединительный выступ, которые сплетены за одно целое с формированием непрерывного волокна по всей заготовке.

5. Заготовка по п. 2, в которой один или более слоев ткани с расположенной в заданном направлении основой выполнены без вытачек или вырезов.

6. Заготовка по п. 2, в которой указанные основная часть и вертикальный выступ, или соединительный выступ, или оба этих выступа сплетены за одно целое с формированием непрерывного волокна по всей заготовке.

7. Заготовка по п. 6, представляющая собой часть оконной рамы.

8. Заготовка по п. 7, представляющая собой часть оконной рамы летательного аппарата.

9. Заготовка по п. 1, в которой первая часть указанной ткани с расположенной в заданном направлении основой содержит волокна в направлении основы, выбранные из группы, содержащей углеродные волокна, разорванные растягиванием, прерывистые жгуты, иной тип волокон, выполненных с возможностью разрыва растягиванием, и иной тип волокон, выполненных без возможности разрыва растягиванием.

10. Заготовка по п. 9, в которой вторая часть указанной ткани с расположенной в заданном направлении основой содержит обычные углеродные волокна в направлении основы.

11. Заготовка по п. 10, в которой третья часть указанной ткани с расположенной в заданном направлении основой содержит волокна в направлении основы, выбранные из группы, содержащей углеродные волокна, разорванные растягиванием, прерывистые жгуты, иной тип волокон, выполненных с возможностью разрыва растягиванием, и тип волокон, выполненных без возможности разрыва растягиванием.

12. Заготовка по п. 1, в которой ткань с расположенной в заданном направлении основой выткана на ткацком станке, оборудованном дифференциальным механизмом натяжения.

13. Заготовка по п. 1, в которой