Штамп для морфологической модификации полимеров, споособ его получения и способ формирования супергидрофильных и супергидрофобных самоочищающихся покрытий с его использованием

Иллюстрации

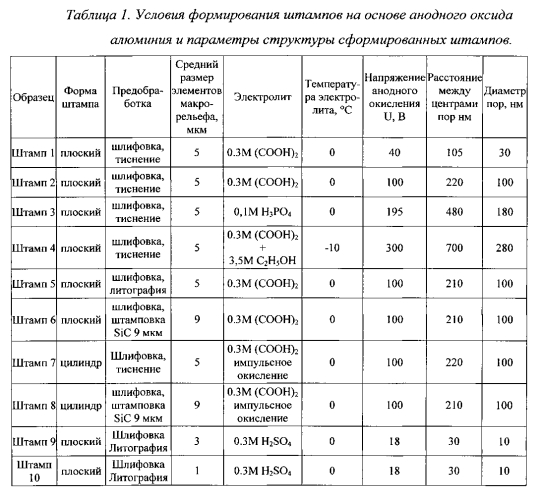

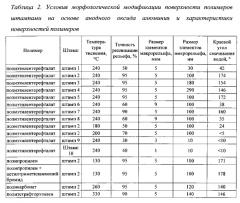

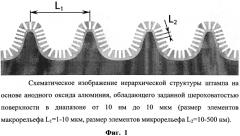

Показать всеИзобретение относится к области нанотехнологий и касается штампа для морфологической модификации полимеров, способа его получения и способа формирования супергидрофильных и супергидрофобных самоочищающихся покрытий с его использованием. Штамп представляет собой пленку пористого анодного оксида алюминия со средним расстоянием между центрами пор от 30 до 700 нм и обладает иерархической шероховатостью в диапазоне от 10 нм до 10 мкм с характерным размером элементов макрорельефа в диапазоне 1-10 мкм и размером элементов микрорельефа в диапазоне 10-500 нм. Способ получения указанного штампа включает контролируемое создание элементов макрорельефа путем механического или химического воздействия, например штамповки, чеканки или литографически с последующим анодным окислением алюминия в диапазоне напряжений от 5 до 300 В для создания микрорельефа. Способ включает модификацию поверхности полимера путем репликации структуры указанного штампа и последующего его механического удаления. Изобретение обеспечивает варьирование угла смачивания поверхности полимерных пленок в широких пределах, создание супергидрофильных и супергидрофобных поверхностей, низкую материалозатратность производства, повышение точности и однородности отпечатка. 3 н. и 14 з.п. ф-лы, 2 табл., 2 пр., 10 ил.

Реферат

Изобретение относится к области нанотехнологий и может быть использовано для создания самоочищающихся покрытий, в том числе несмачиваемых: непромокаемых тканей и пленок, самоочищающихся стекол, облицовочных панелей зданий и т.д.

Свойства супергидрофобности и способность к удалению загрязнений с поверхности под действием атмосферных осадков, обнаруженные у некоторых природных материалов, в частности листа лотоса, определили развитие научных подходов морфологической модификации поверхности для создания несмачивающихся и самоочищающихся покрытий. Известно, что эффект лотоса обусловлен специфическим микрорельефом листа, представляющим собой выпуклости размером порядка нескольких микрон, поверхность которых покрыта микроволосками диаметром около 100 нм. При загрязнении такой поверхности частицы локализуются на кончиках волосков и, соответственно, имеют крайне низкую адгезию к материалу супергидрофобного покрытия. В связи с этим, при попадании капли жидкости на супергидрофобную поверхность загрязнения смачиваются водой и таким образом удаляются с поверхности.

Сегодня подобную иерархическую микроструктуру (шероховатость) считают наиболее перспективной для создания супергидрофобных и самоочищающихся покрытий. В настоящее время уже появилось несколько примеров коммерческих продуктов, основанных на «эффекте лотоса».

Однако пока данная продукция ограничивается очистительными и полировочными аэрозолями, а сами методы включают многостадийные процедуры поверхностной обработки, обладают недостаточной гибкостью, нетехнологичны или требуют применения дорогих реактивов, что затрудняет их непосредственное использование для формирования самоочищающихся и несмачивающихся покрытий.

В патенте № WO 2008004827 описаны:

- штамп для формирования покрытий на основе пористого анодного оксида алюминия, характеризующийся наноразмерной шероховатостью;

- способ его изготовления, включающий анодное окисление металлического алюминия при напряжении 40 В;

- способ создания самоочищающегося супергидрофобного покрытия, включающий модификацию поверхности полимеров - политетрафторэтилена, фторированного сополимера этилена и пропилена, перфлюроалкоксида или их комбинаций - путем репликации структуры заранее подготовленного штампа и последующее химическое удаление штампа.

В результате получают пленки политетрафторэтилена, шероховатость которой определялась наличием на поверхности нитей длиной от 22 до 66 микрометров и соотношением геометрических параметров от 500 до 1700, в зависимости от используемого штампа. При этом шероховатость поверхности в микродиапазоне определяется слипанием нитей полимера, а шероховатость поверхности в нанодиапазоне - диаметром единичных нитей. Измеренные углы смачивания составляли от 165° до 170°.

Данное решение было выбрано в качестве прототипа заявленного штампа, способа его изготовления и способа формирования самоочищающегося покрытия.

Существенным недостатком данного изобретения является сложность контроля микрорельефа поверхности, образуемого слипанием отдельных нитей модифицированного полимера, а также необходимость химического растворения штампа, что существенно увеличивает затратность производства супергидрофобного покрытия ввиду достаточно высокой стоимости анодного оксида алюминия (более 780 руб/м).

В то же время создание иерархической шероховатости полимера, подобной листу лотоса, может быть достаточно легко реализовано при использовании предлагаемого способа структурной модификации поверхности полимеров методом горячего тиснения полимерных пленок штампом на основе пористого анодного оксида алюминия. Способ предполагает использование анодного оксида алюминия с регулярной структурой цилиндрических пор, расстояние между центрами которых контролируемо задается в диапазоне от 30 до 700 нм и иерархической шероховатостью рельефа поверхности в диапазоне от 10 нм до 10 мкм с характерным размером элементов макрорельефа в диапазоне 1-10 мкм и размером элементов микрорельефа 10-500 нм в качестве структуро-формирующего штампа для морфологической модификации поверхности полимера методом горячего тиснения.

Настоящее изобретение направлено на решение технической задачи по разработке способа модификации поверхностных свойств полимеров и формирования самоочищающихся и несмачиваемых покрытий без разрушения штампа, улучшения эксплуатационных характеристик, в частности точности и однородности отпечатка, достижения расширения диапазона угла смачивания при существенном удешевлении технологии производства, связанном с отсутствием необходимости растворения штампа в ходе его удаления с поверхности.

Техническим результатом изобретения является возможность варьирования угла смачивания поверхности полимерных пленок водой в широких пределах (5-178°), возможность создания супергидрофильных и супергидрофобных поверхностей, низкая материалозатратность производства, связанная возможностью многократного использования штампа и его регенерации в случае загрязнения отжигом в токе воздуха или кислорода при температурах выше 400°С, улучшение эксплуатационных характеристик, в частности точности и однородности отпечатка.

Указанный технический результат достигается тем, что штамп для формирования покрытий на основе пористого анодного оксида алюминия, обладающий заданной шероховатостью, представляет собой пленку пористого анодного оксида алюминия со средним расстоянием между центрами пор от 30 до 700 нм и обладает иерархической шероховатостью в диапазоне от 10 нм до 10 мкм с характерным размером элементов макрорельефа в диапазоне 1-10 мкм и размером элементов микрорельефа в диапазоне 10-500 нм.

Толщина пленки составляет от 1 до 1000 мкм.

Пористость пленки составляет от 5 до 70%.

Указанный технический результат также достигается тем, что способ получения указанного штампа для модификации поверхности полимеров включает контролируемое создание элементов макрорельефа с последующим анодным окислением алюминия для создания микрорельефа.

Макрорельеф поверхности формируют путем механического или химического воздействия, например штамповки, чеканки или литографически.

Анодное окисление металлического алюминия осуществляют в диапазоне напряжений от 5 до 300 В. В качестве растворяющего электролита используют раствор Н2С2О4, или Н3РО4, или H2SO4, или С3Н4О4 в воде или водно-метанольной смеси.

Среднее расстояние между центрами пор в пленке D, нм, контролируют, регулируя напряжение окисления в соответствии с соотношением:

D=k*U,

где U - напряжение анодного окисления, В,

k - коэффициент, составляющий от 2,0 до 2,7 в зависимости от электролита и условий формирования пленки, нм/В.

Толщину пленки контролируют, регулируя длительность анодного окисления.

Для контролируемого увеличения диаметра пор в штампе осуществляют химическое травление анодного оксида алюминия в том же электролите, в котором проводилось анодное окисление при температуре электролита на 30°С выше, чем в условиях анодного окисления или в разбавленном растворе фосфорной кислоты при температуре 20÷90°С.

Указанный технический результат также достигается тем, что способ формирования самоочищающегося покрытия с супергидрофобными или супергидрофильными свойствами включает модификацию поверхности полимера путем репликации структуры указанного штампа и его удаление, которое осуществляют механически.

Репликацию структуры штампа осуществляют путем горячего тиснения полимера при повышенной температуре с последующим механическим отделением штампа от реплицируемой поверхности.

Тиснение полимера проводят при температуре, превышающей температуру размягчения полимера.

Тиснение полимера производят штампом плоской или цилиндрической формы.

Угол смачивания водой покрытия с супергидрофильными свойствами составляет менее 5°.

Угол смачивания водой покрытия с супергидрофобными свойствами составляет 178°.

Для формирования покрытия с супергидрофильными свойствами степень покрытия поверхности полимера микрорельефом составляет от 10 до 80%.

Для формирования покрытия с супергидрофобными свойствами степень покрытия поверхности полимера микрорельефом составляет более 90%.

Сущность изобретения поясняется графическими материалами.

На фиг. 1 представлено схематическое изображение иерархической структуры штампа на основе анодного оксида алюминия, обладающего заданной шероховатостью поверхности в диапазоне от 10 нм до 10 мкм (размер элементов макрорельефа L1=1-10 мкм, размер элементов микрорельефа L2=10-500 нм).

На фиг. 2 представлена принципиальная схема предлагаемого метода формирования структуро-формирующего штампа с упорядоченной иерархической шероховатостью поверхности и наследования структуры пленкой полимера.

На фиг. 3 представлены микрофотографии макрорельефа поверхности алюминиевого штампа:

(а) с характеристическим размером элементов макрорельефа 5 мкм глубиной 1 мкм, полученного методом литографии;

(б) с характеристическим размером элементов макрорельефа 5 мкм, полученного методом тиснения;

(в) с характеристическим размером макрорельефа 9 мкм, полученного методом штамповки.

На фиг. 4 представлена микроструктура пленки анодного оксида алюминия:

(а) полученной окислением при 40 В;

(б) полученной окислением при 300 В.

На фиг. 5 представлена схема ячейки для формирования цилиндрических штампов: 1 - охлаждающий контур; 2 - спиральный платиновый катод; 3 - цилиндрическая трубка металлического алюминия (анод); 4 - механическая мешалка; 5 - стакан с электролитом.

На фиг. 6 представлены микрофотографии модифицированных поверхностей полимеров, полученных репликацией структуры штампа на основе анодного оксида алюминия, обладающего иерархической шероховатостью с характеристическим размером элементов макрорельефа 5 мкм и диаметром пор 100 нм (штамп 2):

(а) полиэтилентерефталат;

(б) политетрафторэтилен;

(в) поликарбонат;

(г) полипропилен.

На фиг. 7 представлен принцип способа морфологической модификации поверхности полимеров методом горячего тиснения цилиндрическим штампом на основе пористого оксида алюминия.

На фиг. 8 представлена схема установки для морфологической модификации поверхности полимеров методом горячего тиснения цилиндрическим штампом на основе пористого оксида алюминия: 1 - шестерная передача; 2 - вальцы; 3 - штамп на основе пористого оксида алюминия; 4 - фиксирующая втулка; 5 - подающий вал; 6 - зажимной винт.

На фиг. 9 представлен цилиндрический штамп для модификации поверхности полимеров:

(а) фотография;

(б) микрофотография поверхности.

На фиг. 10 представлены микроструктура и краевые углы смачивания

(а) немодифицированного коммерчески доступного полиэтилентерефталата,

(б) пленки полиэтилентерефталата, модифицированной воздействием штампа анодного оксида алюминия с диаметром пор 100 нм при температуре 180°С, и

(в) пленки полиэтилентерефталата, модифицированной воздействием штампа анодного оксида алюминия с диаметром пор 100 нм при температуре 240°С.

Краевые углы смачивания определяются степенью репликации.

Предлагаемый способ осуществляют следующим образом.

В качестве заготовки для формирования штампа используют металлическую фольгу, лист, цилиндр или трубку металлического алюминия или же металлический алюминий, нанесенный на жесткую подложку.

Алюминий отжигают на воздухе при 550°С с целью увеличения размера кристаллитов алюминия и снятия микронапряжений и выравнивают механической полировкой до зеркального блеска последовательно уменьшая размер зерна абразива. Отжиг и выравнивание поверхности необходимо для достижения высокой гладкости поверхности штампа. В случаях, если такая гладкость несущественна, данные стадии могут исключаться из процесса формирования штампа.

Для создания макрорельефа на поверхности штампа проводят тиснение, штамповку или чеканку заготовки металлического алюминия пресс-формой с нанесенным рельефом поверхности, характеристистический размер которого лежит в интервале от 1 до 10 мкм или абразивными материалами на основе мелкодисперсного алмаза или карбида кремния определенной фракции (1-10 мкм) (фиг. 3). Создание макрорельфа штампа также может осуществляться методом литографии (фиг 3А).

Для получения микрорельефа поверхности штампа его подвергают анодному окислению в растворяющих электролитах (например, растворы Н2С2О4, Н3РО4, H2SO4, С3Н4О4 в воде или водно-метанольной смеси) при контролируемом напряжении в диапазоне от 5 до 300 В. Окисление проводят при контролируемой температуре в диапазоне -30-70°С, не допуская перегрева образца во избежание электрического пробоя, разрушающего пористую структуру. При этом на поверхности алюминия формируется пористая структура, среднее расстояние между центрами пор в которой, в диапазоне от 30 до 700 нм, определяется в соответствии с соотношением D=k1*U, где k1 составляет от 2,0 до 2,7 в зависимости от электролита и условий окисления, а диаметр пор, в диапазоне от 10 до 500 нм, определяется в соответствии с соотношением d=k2*U, где k2 составляет от 0,6 до 2,0 в зависимости от электролита и условий окисления (фиг. 4).

При высоком напряжении анодирования и значительной площади окисляемой поверхности (более 10 см в случае цилиндрических штампов), анодное окисление заготовки может осложняться эффективным тепловыделением, поскольку реакция окисления является сильно экзотермичной (-837 кДж/моль), что будет приводить к перегреву и электрическому пробою пленки (ее разрушению). В этом случае необходимо осуществлять эффективный теплоотвод, который можно реализовать прокачкой охлажденного электролита через окислительную ячейку (фиг. 5).

В случае необходимости увеличения диаметра пор в штампе используют химическое травление анодного оксида алюминия. Химическое травление проводят в том же электролите, в котором проводилось анодное окисление, но при температуре электролита на 30°С выше, чем в условиях анодирования или в разбавленном растворе фосфорной кислоты при температуре 20÷90°С.

После проведения анодного окисления пленку промывают, высушивают и получают структурно-формирующий штамп с иерархической шероховатостью в диапазоне от 10 нм до 10 мкм и требуемым диаметром пор. Сформированный штамп на основе пористого оксида алюминия может быть подвергнут высокотемпературному отжигу и гидрофилизации для увеличения микротвердости и снижения адгезии к полимерам.

Полученные штампы используют для формирования микрорельефа на поверхности полимеров методом горячего тиснения. Для этого штамп разогревают с помощью внешнего или встроенных нагревателей или ИК-лампы подсветки. Достаточно высокая точность заимствования структуры достигается выше температуры размягчения полимера для штампов с достаточно большим диаметром пор, тогда как использование штампов с малым диаметром пор приводит к формированию неоднородностей в микроструктуре полимерной пленки, связанных с неполным затеканием полимера в особенности рельефа поверхности штампа. При этом однородность передачи отпечатка при одной температуре практически не зависит от продолжительности воздействия и в большей степени определяется значением давления, прикладываемого в ходе тиснения. Увеличение продолжительности воздействия или давления тиснения оказывается малоцелесообразным для морфологической модификации поверхности полимерных материалов в технологии непрерывного цикла, а степень репликации может быть существенно повышена увеличением температуры тиснения. Степени репликации структуры для различных полимеров достигают 95% для полиэтилентерефталата при температуре штампа 240°С, давлении тиснения 105 Па; более 95% для полипропилена при температуре штампа 130°С и давлении тиснения 105 Па; более 95% для поликарбоната при температуре штампа 260°С, давлении тиснения 105 Па и более 90% для политетрафторэтилена при температуре штампа 500°С и давлении тиснения 105 Па (фиг. 6).

Тиснение полимера может производиться как штампами с плоской поверхностью, так и цилиндрическими штампами с применением рулонной технологии (фиг. 7). При этом форма штампа практически не влияет на степень репликации или микроморфологию поверхности полимера. Последний способ наиболее эффективен в случае массового производства супергидрофильных или супергидрофобных самоочищающихся и несмачиваемых пленок полимеров или непосредственного производства на заводах-изготовителях. Пример структуро-модифицирующего цилиндрического штампа и устройства вальцов для поверхностной модификации пленок полимеров приведен на фиг. 8 и 9.

Следует отметить, что при многократном использовании штампа на основе анодного оксида алюминия для модификации поверхности полимеров поверхность самого штампа засоряется, что проявляется в ухудшении степеней репликации структуры штампа. В случае загрязнения штампа его регенерацию проводят отжигом в токе воздуха или кислорода при температурах выше 400°С.

Значения краевых углов смачивания водой морфологически-модифицированных полимеров, полученных методом горячего тиснения полимеров штампами на основе анодного оксида алюминия, определяются степенью репликации структуры (степенью покрытия структуры микрорельефом) и зависят от химического состава полимера. Для гидрофильных полимеров (с краевым углом смачивания водой плоской поверхности менее 90°) после поверхностной модификации может наблюдаться как гидрофилизация, так и гидрофобизация поверхности, тогда как для гидрофобных полимеров (с краевым углом смачивания водой плоской поверхности более 90°) после поверхностной модификации будет наблюдаться гидрофобизация поверхности. Для гидрофильных полимеров при степенях покрытия поверхности полимера микрорельефом в диапазоне от 10 до 80% наблюдается гидрофилизация поверхности с уменьшением краевого угла смачивания, относительно такового для исходного полимера (фиг. 10). Для таких поверхностей краевые углы смачивания водой достигают менее 5°, что соответствует проявлению супергидрофильных свойств. Такие свойства поверхности связаны с затеканием жидкости в микроструктурированный слой и относятся к изменению механизма смачивания поверхности от смачивания Касси-Бастера к смачиванию по Венцелю.

При степенях покрытия поверхности микрорельефом более 90% модифицированные поверхности полимеров проявляют супергидрофобные свойства, а значения углов смачивания коррелируют со степенью покрытия поверхности микрорельефом. При этом механизмом смачивания является механизм Касси-Бастера или смешанный механизм. Для максимальных степеней репликации контактные углы смачивания достигают 174°.

Максимальные углы смачивания для гидрофильных полимеров реализуются при достаточно малых высотах микрорельефа поверхности полимера, тогда как значительное увеличение высоты микрорельефа поверхности приводят к уменьшению углов смачивания водой ввиду слипания волосков и изменения механизма смачивания поверхности от смачивания Касси-Бастера к смачиванию по Венцелю.

Дополнительная гидрофобизация поверхности полимеров, при степенях покрытия поверхности микрорельефом более 90%, может быть осуществлена за счет физической или химической адсорбции поверхносто-активного вещества (например, цетилтриметиламмоний бромида). Это позволяет повысить краевые угла смачивания до 170-178°.

Настоящее изобретение промышленно применимо и может быть использовано для создания супергидрофильных или супергидрофобных самоочищающихся покрытий.

Нижеследующие примеры иллюстрируют сущность изобретения, но никоим образом не ограничивают область его применения.

Пример 1. Модификация поверхности полимеров при помощи плоских штампов на основе анодного оксида алюминия, обладающих иерархической шероховатостью

Формирование плоских штампов на основе анодного оксида алюминия, обладающих иерархической шероховатостью.

С целью увеличения размера кристаллитов алюминия, снятия микронапряжений и в последующем достижения лучшей упорядоченности пор подложки металлического алюминия отжигали на воздухе в течение 10 часов при 550°С в муфельной печи. Поверхность алюминия выравнивали с использованием наждачной бумаги (800, 2000, 4000), после чего пластинки полировали до зеркального блеска алмазными пастами, последовательно уменьшая размер зерна абразива (9, 3 и 1 микрон). Финальную полировку проводили с использованием суспензии SiO2 со средним размером частиц 40 нм.

Для создания макрорельефа на поверхности штампа на поверхности алюминия методом литографии создавали макрорельеф, характеристический размер элементов макрорельефа которого составлял 5 мкм, а глубина 1 мкм (штамп 5, фиг. 3А). Ввиду высокой стоимости литографической техники нанесение макрорельефа также проводили методами тиснения (штамп 2, фиг. 3Б) и штамповки абразивными материалами на основе мелкодисперсного карбида кремния фракции 9 мкм (штамп 6, фиг. 3В).

Для создания макрорельефа на поверхности штампа методом тиснения заготовки металлического алюминия спрессовывали со стальной пресс-формой с нанесенным рельефом поверхности, характеристический размер элементов макрорельефа которого составлял 5 мкм, а глубина 1 мкм при температуре более 300°С (штампы 1-4). При этом наблюдался перенос макрорельефа на поверхность алюминиевого штампа (фиг. 3Б).

Анодное окисление алюминия проводили в двухэлектродной тефлоновой электрохимической ячейке, используя платиновый контрэлектрод. Во избежание электрического пробоя в ходе окислении при достаточно высоких напряжениях анодирования (более 200 В) температуру электролита понижали до температуры -4÷-10°С, добавляя этанол для понижения температуры электролита. Полные условия анодного окисления и параметры структуры сформированных штампов приведены в таблице 1 (штампы 1-6).

Морфологическая модификация поверхности полимеров при помощи плоских штампов на основе анодного оксида алюминия, обладающих иерархической шероховатостью.

Для проведения морфологической модификации поверхности полимеров на пленку полимера (полиэтилентерефталата, полипропилена, поликарбоната или политетрафторэтилена) помещали штамп анодного оксида алюминия. Штамп разогревали выше температуры размягчения полимера, прикладывая давление 10-40 кг/см и выдерживали от 10 секунд до 10 минут. После завершения процедуры тиснения с поверхности остывшего полимера механически удаляли штамп анодного оксида алюминия. Параметры процедуры тиснения и характеристики модифицированных поверхностей приведены в таблице 2. Микрофотографии модифицированных поверхностей полимеров также представлены на фиг. 5.

Для определения степени репликации и высоты микрорельефа микрофотографии, полученные при малых увеличениях (×10000), статистически обрабатывали по соотношению реплицированной и нереплицированной поверхности (фиг. 10). Набор необходимой статистики осуществляли статистической обработкой данных, полученных на площади реплицированной пленки не менее 1000 мкм.

Оптимизация характеристик микрорельефа штампа и условий проведения горячего тиснения полимеров показала, что достаточно высокая точность заимствования структуры достигается лишь выше температуры плавления полимера для штампов с достаточно большим диаметром пор, тогда как использование штампов с малым диаметром пор приводит к формированию неоднородностей в микроструктуре полимерной пленки, связанных с неполным затеканием полимера в особенности рельефа поверхности штампа.

Аналогичный эффект наблюдался при увеличении глубины макрорельефа штампа. Уменьшение степени репликации в данном случае также определялось затрудненным затеканием полимера в особенности рельефа сложной формы, а также возможным механическим отрывом нитей полимера, расположенных не перпендикулярно поверхности, в ходе отделения штампа от реплицируемой поверхности.

Максимальные степени репликации структуры при проведении репликации плоскими штампами для различных полимеров составили: 95% для полиэтилентерефталата при температуре 240°С, более 95% для полипропилена при температуре 130°С, более 90% для поликарбоната при температуре 260°С и более 90% для политетрафторэтилена при температуре 330°С (фиг. 6)

Точность репликации микроструктуры штампа во многом определяла значения краевых углов смачивания поверхности водой (табл.2). Максимальные значения краевых углов смачивания были получены на пленках полимеров, характеризующихся максимальными значениями степеней репликации.

Кроме того, значения краевых углов смачивания водой зависели от химического состава полимера. Для гидрофильных полимеров (полиэтилентерефталат, полипропилен, поликарбонат) после поверхностной модификации наблюдалась гидрофилизация поверхности, с уменьшением краевого угла смачивания, относительно такового для исходного полимера при степенях репликации до 80% и гидрофобизация поверхности при степенях репликации более 90%. Для гидрофобного полимера (политетрафторэтилен) после поверхностной модификации наблюдалась гидрофобизация поверхности вне зависимости от степени репликации (табл.2).

При этом в случае степеней репликации структуры ~ 60-80% краевые углы смачивания водой достигали менее 5°, что соответствует проявлению супергидрофильных свойств. Такие свойства поверхности связаны с затеканием жидкости в микроструктурированный слой и относятся к изменению механизма смачивания поверхности от смачивания Касси-Бастера к смачиванию по Венцелю.

При степенях покрытия поверхности микрорельефом более 90% все модифицированные поверхности полимеров проявляли супергидрофобные свойства (табл.2). При этом механизмом смачивания является механизм Касси-Бастера или смешанный механизм. Для максимальных степеней репликации контактные углы смачивания достигают 174°.

Дополнительную гидрофобизацию поверхности полимеров осуществляли за счет физической или химической адсорбции поверхностно-активного вещества. Адсорбция цетилтриметиламмония бромида (0.1% мас.) на поверхность структурированной пленки полипропилена, образующей контактный угол смачивания 171°, позволила повысить значение контактного угла до 178° (табл.2).

Пример 2. Модификация поверхности полимеров при помощи цилиндрических штампов на основе анодного оксида алюминия

Формирование цилиндрических штампов на основе анодного оксида алюминия.

В качестве основы для создания структурно-формирующих штампов цилиндрической формы использовали трубку металлического алюминия (с толщиной стенок не менее 3 мм), на поверхности которого после предварительной модификации при помощи чеканки методом анодного окисления формировали пористый слой с требуемым диаметром пор нанометрового размера.

Для увеличения размеров кристаллитов алюминия и снятия микронапряжений алюминиевую трубку отжигали в муфельной печи при температуре 550°С, при этом в процессе отжига трубку располагали вертикально, во избежание деформации цилиндра. Поверхность алюминия выравнивали с использованием наждачной бумаги (800, 2000, 4000), после чего пластинки полировали до зеркального блеска алмазными пастами, последовательно уменьшая размер зерна абразива (9, 3 и 1 микрон). Финальную полировку проводили с использованием суспензии SiO2 со средним размером частиц 40 нм. Для создания макрорельефа на поверхности штампа проводили тиснение поверхности металлического алюминия с помощью реплицирующего элемента, характеристический размер элементов макрорельефа которого составлял 5 мкм, а глубина 1 мкм при температуре более 300°С (штамп 7). Кроме того, создание макрорельефа проводили методом штамповки абразивными материалами на основе мелкодисперсного карбида кремния фракции 9 мкм (штамп 8). Во избежание значительных деформаций давление в ходе тиснения и штамповки не превышало 1 МПа. Для удаления оксидной пленки, трубку погружали в 3М раствор NaOH на 10 мин. После этого алюминиевую трубку промывали дистиллированной водой и высушивали на воздухе.

Поскольку площадь поверхности цилиндрического штампа достаточно велика, первоочередной сложностью при анодном окислении являлось создание условий, при которых осуществляется эффективный отвод тепла в ходе проведения реакции анодирования алюминия и поддержания условий, необходимых для получения на поверхности оксида алюминия пористой оксидной пленки. Для окисления поверхности алюминия на цилиндрическом структурно-формирующем штампе использовали двухэлектродную ячейку, обеспечивающую максимально эффективный теплоотвод (фиг. 5). Ячейку помещали в термостат и охлаждали до -20°С.

После проведения анодирования алюминиевый цилиндр промывали дистиллированной водой. Для увеличения диаметра пор при постоянном расстоянии между порами использовали химическое травление образованной пленки в растворе 5% Н3РО4 при температуре 60°С. Условия формирования и параметры структуры штампов приведены в таблице 1 (штампы 7, 8).

Морфологическая модификация поверхности полимеров при помощи цилиндрических штампов на основе анодного оксида алюминия.

Принцип морфологической модификации поверхности пленок полимеров с помощью цилиндрических штампов пористого оксида алюминия методом горячего тиснения с применением рулонной технологии приведен на фиг. 6.

Для реализации метода были спроектированы специальные вальцы, в качестве рабочего вала в которых выступал разогретый цилиндрический штамп на основе анодного оксида алюминия с заданным микрорельефом поверхности, закрепленный на шпинделе валков (фиг. 8, 9). Штамп разогревали с помощью внешнего нагревателя или ИК-лампы подсветки. Модификацию поверхности полимеров осуществляли прокаткой пленки полимера между вальцов.

Параметры процедуры тиснения и характеристики модифицированных поверхностей приведены в таблице 2. Использование рулонной технологии модификации поверхности полимеров при помощи цилиндрических штампов на основе анодного оксида алюминия позволило достичь контактных углов смачивания водой до 160°, что в полной мере отвечает критериям супергидрофобности (контактный угол смачивания водой более 150°). Дальнейшее увеличение контактных углов возможно с помощью дальнейшей оптимизации процедуры тиснения для достижения максимальной степени репликации структуры штампа.

Таким образом, предлагаемый способ позволяет осуществлять морфологическую модификацию поверхности коммерчески доступных пленок полимеров с помощью репликации структуры штампа на основе анодного оксида алюминия с заданной шероховатостью для придания им супергидрофильных или супергидрофобных свойств и формирования самоочищающихся покрытий.

1. Штамп для формирования покрытий на основе пористого анодного оксида алюминия, обладающий заданной шероховатостью, отличающийся тем, что он представляет собой пленку пористого анодного оксида алюминия со средним расстоянием между центрами пор от 30 до 700 нм и обладает иерархической шероховатостью в диапазоне от 10 нм до 10 мкм с характерным размером элементов макрорельефа в диапазоне 1-10 мкм и размером элементов микрорельефа в диапазоне 10-500 нм.

2. Штамп по п. 1, отличающийся тем, что толщина пленки составляет от 1 до 1000 мкм.

3. Штамп по п. 1, отличающийся тем, что пористость пленки составляет от 5 до 70%.

4. Способ получения штампа для формирования покрытий по п. 1, включающий анодное окисление металлического алюминия, отличающийся тем, что перед анодным окислением металлического алюминия на его поверхности формируют макрорельеф, а затем микрорельеф поверхности формируют анодным окислением в диапазоне напряжений от 5 до 300 В.

5. Способ по п. 4, отличающийся тем, что макрорельеф поверхности формируют путем механического или химического воздействия, например штамповки, чеканки или литографически.

6. Способ по п. 4, отличающийся тем, что в качестве растворяющего электролита для анодного окисления используют раствор H2C2O4, или H3PO4, или H2SO4, или C3H4O4 в воде или водно-метанольной смеси.

7. Способ по п. 4, отличающийся тем, что среднее расстояние между центрами пор в пленке контролируют, регулируя напряжение окисления.

8. Способ по п. 4, отличающийся тем, что толщину пленки контролируют, регулируя длительность анодного окисления.

9. Способ по п. 4, отличающийся тем, что для контролируемого увеличения диаметра пор и изменения пористости штампа осуществляют химическое травление анодного оксида алюминия в том же электролите, в котором проводилось анодное окисление при температуре электролита на 30°С выше, чем в условиях анодного окисления или в разбавленном растворе фосфорной кислоты при температуре 20÷90°С.

10. Способ морфологической модификации поверхности полимера путем репликации структуры штампа и последующего его удаления, отличающийся тем, что формируют покрытие с супергидрофобными или супергидрофильными свойствами, для чего используют штамп по п. 1, а его удаление осуществляют механически.

11. Способ по п. 10, отличающийся тем, что репликацию структуры штампа осуществляют путем горячего тиснения полимера при повышенной температуре с последующим механическим отделением штампа от реплицируемой поверхности.

12. Способ по п. 10, отличающийся тем, что тиснение полимера проводят при температуре, превышающей температуру размягчения полимера.

13. Способ по п. 10, отличающийся тем, что тиснение полимера производят штампом плоской или цилиндрической формы.

14. Способ по п. 10, отличающийся тем, что угол смачивания водой покрытия с супергидрофильными свойствами составляет менее 10°.

15. Способ по п. 10, отличающийся тем, что угол смачивания водой покрытия с супергидрофобными свойствами составляет до 178°.

16. Способ по п. 10, отличающийся тем, что для формирования покрытия с супергидрофильными свойствами степень покрытия поверхности полимера микрорельефом составляет от 10 до 80%.

17. Способ по п. 10, отличающийся тем, что для формирования покрытия с супергидрофобными свойствами степень покрытия поверхности полимера микрорельефом составляет более 90%.