Способ подготовки угольной шихты для коксования

Иллюстрации

Показать всеИзобретение может быть использовано в коксохимической промышленности. Способ подготовки угольной шихты для коксования включает дозировку, сортировку, дробление, сушку и смешение углей. Перед окончательным дроблением угольную шихту разделяют по размеру зерен углей, отделяя класс фракцией меньше или равной 6 мм, а оставшуюся часть шихты измельчают и смешивают с предварительно выделенной фракцией меньше или равной 6 мм и сушат до 4-6% остаточной влажности. В сушилке отделяют пылевидный класс меньше или равный 0,5 мм, который брикетируют. Брикеты смешивают с подсушенной шихтой и передают в коксовое производство. Изобретение позволяет повысить плотность угольной загрузки в коксовые печи, производительность коксового производства, увеличить выход валового и металлургического кокса, уменьшить содержание класса углей 0 - 0,5 мм в готовой шихте, получить кокс с улучшенными показателями послереакционной прочности кокса (CSR), реакционной способности кокса (CRI) и увеличенной механической прочностью М40. 2 ил., 1 табл.

Реферат

Изобретение относится к коксохимической промышленности и может быть использовано для развития технологии производства кокса со снижением затрат при превращении угля в кокс, повышения его качественных характеристик, снижения экологической нагрузки на производственную среду.

Одним из основных направлений и способов повышения качества кокса при подготовке углей для коксования является увеличение насыпной массы угольной шихты, которое достигается следующими способами:

1. снижением влажности загружаемой угольной шихты;

2. применением технологии избирательного измельчения, гранулирования, брикетирования, трамбовки, термической подготовки, обмасливания шихты.

В условиях применения для коксования многокомпонентных угольных смесей с нестабильными физико-химическими свойствами в технологии подготовки шихты важно исключить факторы, негативно влияющие на насыпную плотность загрузки, снижающие производительность коксовых агрегатов и качественные характеристики кокса для доменного производства.

Известна технология подготовки шихты для коксования, где предусматривается регулирование влажности угля путем частичного удаления влаги до уровня 4-6%. Данная технология получила название CMC (Coal Moisture Control) [1].

Сущность технологии заключается в том, что для стабилизации плотности угольной загрузки и снижения расхода тепла на коксование готовую шихту перед передачей в коксовые печи подсушивают в барабанной сушилке до 4-6% остаточной влаги.

Недостатком технологии CMC является повышенный пылеунос мелких классов углей при транспортировании и собственно загрузке, что ухудшает состояние производственной среды, усиливает отложения графита на стенах коксовых печей, оказывает негативное влияние на качество химических продуктов коксования.

С целью снижения негативных факторов технологии CMC в 1992 году фирмой Ниппон Стил (Япония) была разработана и введена в действие технология подготовки угля, которая получила название DAPS (Dry - cleaned & Agglomerated Precompation System) [1].

Технология подготовки угольной шихты DAPS заключается в следующем. Готовая шихта (дробленая и смешанная по компонентам) подвергается сушке в сушилке - классификаторе. При циркуляции генераторного газа уловленные классы углей 0-0,3 мм подвергаются брикетированию методом сухого прессования на валковом прессе. При применении данной технологии плотность угольной загрузки достигает величины 800 кг/м3 объема печи, что благоприятно сказывается на улучшении качественных показателей кокса.

Недостатки данной технологии:

1. в процессе подготовки угольной шихты (дроблении) происходит значительное до 30% увеличение мелких классов (0-0,3 мм), что негативно сказывается на качественных характеристиках угля: спекаемости и коксуемости;

2. сложность аппаратурного оформления.

Известен способ избирательного дробления (ИД), включающий дозирование углей различных марок из силосов, смешивание, дробление и разделение в аппарате ОКС (отделитель кипящего слоя) на подготовленный продукт и материл, требующий дополнительного дробления, при котором пылевидный уголь циркулирует в реагенте-воздухе, поддерживающем кипения угля в ОКСе (Ахметов С.А. Технология переработки нефти, газа и твердых горючих ископаемых. - С-Пб.: Недра, 2009) [2].

Недостатком данного способа является то, что процесс дробления выделенного крупного продукта многократный, при котором происходит переизмельчение «мягких» углей, обеспечивающих спекаемость угольной шихты. В результате чего реализуется отрицательный эффект - самоотощение смеси с увеличением класса 0-0,5 мм. При повышенной влажности углей, эффективность избирательного измельчения низкая.

Задачей изобретения является совершенствование технологии подготовки угольной шихты для коксования, обеспечивающее повышение плотности загрузки коксовых печей, увеличение их производительности, улучшение качественных показателей металлургического кокса, снижение энергетических затрат (электроэнергии и тепла на коксование), снижение экологической нагрузки: количества сбрасываемых загрязненных вод, химических отходов, уменьшение диффузных выбросов при загрузке печей и в процессе коксования, повышение эффективности использования химических отходов при приготовлении угольной шихты.

Поставленная задача достигается тем, что в способе подготовки угольной шихты к коксованию, включающем дозирование, сортирование (классификацию), дробление, сушку, смешение углей, согласно изобретению перед окончательным дроблением угольную шихту классифицируют по гранулометрическому составу, при этом отделяя класс фракцией менее или равной 6 мм, не подвергая ее измельчению, а оставшуюся часть шихты измельчают и смешивают с предварительно выделяемой фракцией меньше или равной 6 мм, сушат до 4-6% остаточной влажности, где отделяют пылевидный класс менее или равный 0,5 мм, с последующим его брикетированием и смешением брикетов с подсушенной шихтой для передачи в коксовое производство. В предлагаемой технологии подготовки угольной шихты для коксования эффективно реализуется принцип «не дробить лишнего». Данный принцип частично реализован в технологии подготовки шихты с применением избирательного измельчения [2]. Однако так же, как при применении технологии DAPS, угольная шихта предварительно дробится и только на следующей стадии происходит отделение готового продукта - угля класса 0-3 мм.

Увеличение пылевидных частиц угля - класс 0,5 мм - в готовой шихте негативно сказывается на уменьшении плотности загрузки и ухудшении качественных характеристик углей и кокса.

В зависимости от качества компонентов угольной шихты при отделении от крупного и среднего класса углей размер зерен готового продукта может варьироваться от 3 до 6 мм, как и размер сит грохота - классификатора.

Для стабилизации насыпного веса, снижения расхода тепла на коксование готовая шихта подсушивается до влажности 4-6%.

При применении данной схемы подготовки угольной шихты для коксования достигается увеличение насыпного веса угольной загрузки в коксовой печи за счет:

1. снижения влияния измельчения (дробления) на увеличение содержания в готовом продукте - шихте - пылевидного класса 0-0,5 мм;

2. снижения влажности угольной загрузки с 9,6-10% до 4-6%. При этом можно прогнозировать положительные тенденции в изменении мацерального состава углей: увеличение содержания витринита Vt, снижение суммы (Σ) отощающих компонентов (ОК) - Σ OK, в итоге - улучшение спекаемости и коксуемости угольной шихты и качественных показателей кокса.

В процессе сушки, при применении сушильных агрегатов типа: труба-сушилка, шахтная сушилка, сушилка с кипящим слоем, пылевидные классы угля 0-0,5 мм улавливаются в оборудовании для очистки циркулирующего газа-теплоносителя, затем брикетируются с добавкой продуктов переработки химических отходов (фусов, нейтрализованной кислой смолкой и т.п.).

Брикетированный уголь смешивается с подсушенной шихтой и передается в угольную башню. С целью снижения затрат на производство кокса в качестве присадок к брикетируемым материалам может добавляться коксовая пыль УСТК, коксовая и пекококсовая мелочь.

Сопоставительный анализ с прототипом позволяет сделать вывод, что заявляемый способ подготовки угольной шихты для коксования отличается тем, что:

1. измельчение углей для коксования осуществляется после предварительного отделения готового продукта по крупности.

2. в процессе сушки угольной шихты отделяется пылевидный класс угля 0-0,5 мм, брикетируется с использованием перечисленных выше связующих.

Анализ известных технических решений (аналогов) в исследуемой области, т.е. металлургии, позволяет сделать вывод об отсутствии в них признаков, сходных с существенными отличительными признаками в заявляемом способе подготовки угольной шихты для коксования и признать решение соответствующим критерию «существенные отличия».

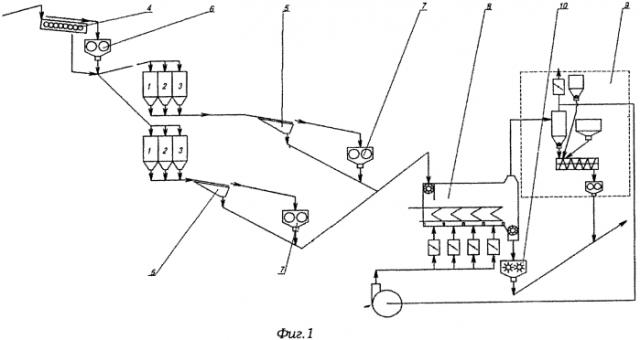

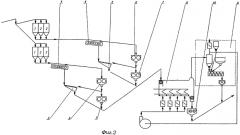

Сущность изобретения поясняется Фиг. 1, 2, на которых показаны схемы подготовки угольной шихты. Схема показывает угольные силосы 1-3 для наполнения углями разных марок, сортировочное оборудование 4, 5 (в варианте на Фиг. 2 - дробильно-сортировочное), 6, 7 -дробильное оборудование, 8 - сушилка, 9 - оборудование для брикетирования пылевидных классов угля, 10 - смеситель.

Работа заявляемого способа подготовки угольной шихты для коксования осуществляется следующим образом (Фиг. 1). Перед передачей угольных смесей в силосы 1-3 уголь поступает на сортировочное оборудование 4 (вариант на Фиг. 2 - дробильно-сортировочное), где разделяется на классы: крупный 25-150 мм, средний 0-25 мм. Крупный (25-150 мм) поступает на измельчительное оборудование 6, дробится и соединяется с классом 0-25 мм в потоке до загрузки в силоса. После дозирования компонентов из силосов 1, 2, 3 шихта поступает на сортировочное оборудование 5 - грохот (группу грохотов), где отделяется готовый продукт 0-6 мм. Надрешетный продукт поступает на измельчение 7 (в варианте Фиг. 2 измельчительное оборудование 6, 7 может быть объединено). Дробленый продукт смешивается с классом 0-6 мм и поступает в сушилку 8, где готовая шихта подсушивается до остаточной влажности 4-6%. При этом отделяются пылевидные классы угля 0-0,5 мм с последующим их брикетированием. Подсушенная шихта и брикеты смешиваются на оборудовании 10 и подаются в угольную башню коксовых батарей. В частном варианте (Фиг. 2) классификация и предварительное дробление на оборудовании 4, 6 может быть после смешения углей на оборудовании 4 (после силосов 1, 2, 3). При этом класс подрешетного продукта может быть 0-15 мм, надрешетного - 150-15 мм.

В процессе проведения экспериментов по подготовке шихты по заявляемой технологии в сравнении с подготовкой с избирательным дроблением с последующим опытным коксованием в металлических ящиках, в коксовых печах были получены сравнительные результаты, которые представлены в таблице 1.

При проведении испытаний с применением данной технологии в сравнении с известным способом по таблице 1 видно, что:

- увеличился насыпной вес углей;

- содержание класса углей 0-0,5 мм в готовой шихте уменьшился с 39,6 до 27,2;

- увеличился выход валового и металлургического кокса;

- увеличилась механическая прочность М40, снизилась Μ10;

- улучшились показатели прочности кокса CSR и CRI;

- улучшились характеристики структуры кокса.

Применение заявленного способа с получением кокса более высокого качества по показателям М40, М10, CSR, CRI позволяет снизить расход кокса на производство чугуна на 5-10%, увеличить производительность печей больше или равно 5%. Для производств без металлургического цикла эффект складывается из возможностей повышения объемов коксового производства, снижения расхода дефицитных дорогостоящих углей, возможности повышения цен и спроса на металлургический кокс.

Использование заявленного способа подготовки угольной шихты для коксования позволяет:

1. повысить плотность угольной загрузки в коксовые печи, производительность коксового производства, качественные характеристики кокса для доменного производства;

2. сократить затраты на производство кокса за счет возможности применения до 20% слабоспекающихся углей без ухудшения качества кокса, применения дополнительных присадок: пыли УСТК, коксовой и пекококсовой мелочи;

3. снизить энергетические затраты: электроэнергию при дроблении углей, расход топлива на коксование;

4. снизить экологическую нагрузку на производственную среду за счет снижения диффузных выбросов при коксовании, сократить количество химических отходов и образующихся загрязненных вод после химических цехов.

Источники информации

1. ОАО «Черметинформация». Новости черной металлургии за рубежом, №6, 2010 год, стр. 8-12.

2. С.А. Ахметов, М.Х. Ишмияров, А.А. Кауфман. Технология переработки нефти, газа и твердых горючих ископаемых. - С-Пб.: Недра, 2002 год, стр. 478-451.

Способ подготовки угольной шихты для коксования, включающий дозировку, сортировку, дробление, сушку, смешение углей, отличающийся тем, что перед окончательным дроблением угольную шихту разделяют по размеру зерен углей, отделяя класс фракцией меньше или равной 6 мм, а оставшуюся часть шихты измельчают и смешивают с предварительно выделенной фракцией меньше или равной 6 мм и сушат до 4-6% остаточной влажности, где отделяют пылевидный класс меньше или равный 0,5 мм, который брикетируют, смешивают с подсушенной шихтой и передают в коксовое производство.