Рудно - термическая электропечь с горячей подиной и сильноточным токоподводом

Иллюстрации

Показать всеИзобретение относится к области электрометаллургии, где применяются электропечи для выплавки высококремнистых, карбидных и тугоплавких материалов. Рудно-термическая электропечь содержит: трансформатор с выводами и вводами низкого напряжения (НН), соединенными токоподводами с электроконтактным зажимом реверсивно-подвижного электрода и наружной электроконтактной клеммой подового электрода, с расположенной сверху подового электрода углеродистой токопроводящей подины футерованной ванны печи, установленной в герметичный металлический кожух и закрытой сводом. Печь снабжена расположенным между подовым электродом и углеродистой токопроводящей подиной электропроводным теплоизоляционным слоем (ЭТИС), состоящим из расположенных концентричными рядами или в шахматном порядке электропроводящих опорных столбиков из графита или силицированного графита цилиндрической, квадратной, или пластинчатой формы с заполненным между упомянутыми столбиками пространством из инертного по отношению к ним материала в виде сажи, мелкодисперсного порошкового графита или карбонитрида бора. Изобретение обеспечивает интенсивное и равномерное расплавления тугоплавких материалов за счет нагрева сверху электродугой от электрода, а снизу - горячей подиной, и создает технологические условия для использования в плавке традиционного сырья невысокого качества, нетрадиционного сырья и утилизируемых отходов с возможностью получения продуктов необходимого качества. 3 з.п. ф-лы, 1 ил.

Реферат

Изобретение относится к области электрометаллургии, химической руднотермии и другим производствам, где применяются электропечи для плавки высококремнистых, карбидных и других тугоплавких и различных материалов.

Известна электропечь Келлера с «горячей» токопроводящей подиной, которая применялась для плавки стали и ферросплавов [1 и 2].

Печь состоит из металлического кожуха, футерованного изнутри теплоизоляционными и огнеупорными материалами, на днище которого расположена чугунная или железная пластина с водяным охлаждением. На поверхности пластины, обращенной внутрь ванны печи, припаяны (или залиты чугуном у основания) железные стержни диаметром 25-30 мм на расстоянии один от другого, равном диаметру стержня. Длина их такая, что концы сквозь магнезитовую набойку, выполненную в пространстве между стержнями выходят внутрь ванны. Эта стержневая конструкция с водоохлаждаемой пластиной и магнезитовой набивкой представляет одновременно и подину (под) и подовый электрод.

Ванна печи сверху накрыта заключенным в металлический каркас, огнеупорным сводом, сквозь центральное отверстие которого, внутрь рабочего пространства через уплотнение, вертикально входит угольный или графитовый электрод, перемещаемый реверсивным приводом.

В однофазной системе электроконтактные зажимы электрода соединены токоподводом - медными шинами и гибкими медными лентами или кабелем с одним из полюсов (выводами НН) трансформатора, а упомянутый подовый электрод соединяется токоподводом с другим полюсом трансформатора (вводами НН). Ток проходит от выводов НН трансформатора через токоподвод и верхний электрод, расплавляемую шихту, расплав, подину (подовый электрод) к вводам НН трансформатора.

Конструкция пода печи Келлера, как составной части подвода энергии, имеет существенные недостатки:

1. набивать подину среди щетки стержней крайне затруднительно;

2. ремонт ее практически неосуществим, тонкий слой, наращиваемый между плавками, легко всплывает.

Как следствие указанных недостатков - прорыв и уход металла через подину.

Известна также печь шведского А.О. «Электрометалл» [1].

Эта печь исключала недостаток печи Келлера, связанный с наличием подовых электродов, выступающих в металлическую ванну. В качестве одного из полюсов в подине печи заделаны графитовые или угольные электроды в форме пластин, к которым через наконечники шин и небольшой слой угольной набивки (на днище металлического кожуха печи) подведен ток. Сверху угольных пластин расположена толстая доломитовая или магнезитовая набойка пода.

В наиболее удачном варианте с двумя верхними угольными электродами, проходящими через отверстия в динасовом своде внутрь прямоугольной ванны с огнеупорными стенами и подиной, описанной выше конструкции, электрический ток проходит от трансформатора через токоподводы, верхние электроды, электродуги, толщу шихты, расплавленный металл и через футеровку подины.

Футеровка имея значительное омическое сопротивление нагревается и отдает свое тепло расплавляемому материалу и жидкому металлу, т.е. нагрев металла идет не только сверху (электродугами), но и снизу.

При нагреве снизу (от горячей подины) тепло, помимо теплопроводности, быстро распространяется конвекционными токами в расплавленном металле, кроме того, конвекционные токи создают условия хорошего перемешивания ванны, что ускоряет процесс, повышает качество выплавляемого продукта.

Печь, как плавильный агрегат с горячей подиной, в целом хорошо зарекомендовала себя в работе, но самым тугоплавким материалом для нее была шихта мягкого железа.

В процессе эксплуатации выявился органически присущий всем подобным печам недостаток - низкая стойкость подины.

Это объясняется тем, что осуществить главную идею печи с горячим подом - создать подину, которая за счет омического сопротивления проходящему току была бы горячее металла и непрерывно отдавала бы ему значительное количество тепла, оказалась нереальной, т.к. тепловая энергия выделяется в слое значительной толщины, малой теплопроводности, а это неизменно ведет к значительному повышению температуры - до начала размягчения технического магнезита.

Температура перегретой для отливки стали немногим ниже температуры начала размягчения технического магнезита (около 1600°C).

Поэтому применение электропечи «Электромелт» для более тугоплавких материалов, например карбида кальция (температура плавления 1900-2000°C, а перегрева до 2200°C) совершенно невозможно.

Наиболее близким техническим решением к предлагаемому изобретению является печь Миге (Миге - Перрона) [1 и 3].

Все печи Миге представляют собой однофазные агрегаты с круглой ванной с одним вертикальным подвесным и одним подовым электродом.

Основой компановки печи, а тем самым и подвода электроэнергии, является расположение трансформатора под печью. Мощность этих печей с такими трансформаторами спецальной конструкции незначительной высоты достигла 20000 кВА. Однофазный трансформатор имеет значительное количество выводов и вводов низкого напряжения (НН) на крышке, устроенных так, что конец и начало обмоток НН находятся рядом. Благодаря этому шинная подводка получается почти бифилярной и обладает малым реактивным сопротивлением.

Ошиновка от трансформатора расходится в виде горизонтальных пакетов шин, которые соединяют выводы и вводы НН трансформатора с вертикальными пакетами шин или бронзовыми токоведущими кожухами печи.

Половина из числа всех токоведущих шин или соответственно внутренний бронзовый кожух соединяются с проводящей угольной подиной; вторая половина шин или наружный токоведущий кожух, поднимаясь над шахтой (ванной) печи, присоединяются к подвесному электроду, опущенному в шахту печи.

Электород печи Миге имеет значительный диаметр (до 4 м на печах мощностью около 11000 кВА), состоит по сечению из нескольких углеродистых частей - самоспекающихся и прессованных, обладает большой массой и получается сложным и дорогим, требующим подвески и привода перемещения - сложной двухприводной лебедки, что является одним из серьезных недостатков конструкции Миге. Существом конструкции печи Миге является также устройство пода печи (подового электрода) и подвода тока к нему.

Подина печи покоится на сложной железобетонной балке, являющейся перекрытием камеры печного трансформатора.

В этой балке имеется ряд отверстий для прохода токоведущих частей, по которым может происходить подсос воздуха к подине, поэтому необходимо тщательно герметизировать ее, чтобы предохранить угольную часть от выгорания. Герметизация достигается при помощи выстилки дна ванны печи свинцовым листом толщиной 6 мм, на который поставлен цилиндр из того же листа, по высоте равный футеровке подины.

Все швы образовавшегося свинцового сосуда тщательно пропаиваются, что и гарантирует герметичность системы.

На дно свинцового сосуда кладется чугунная водоохлаждаемая плита, на которой и укладывается футеровка подины, состоящая из шамотной выстилки и двух рядов угольных блоков.

Подвод тока к верхним блокам угольной подины осущесвляется следующим образом.

В угольный сектор, имеющий вырез, закладывается медная литая пластина (пирамидальной формы с расширяющимся кверху основанием) с залитой в нее трубой для охлаждающей воды. Обработанная поверхность пластины является контактным местом, к которому прибалчиваются шины, подводящие ток к сектору. Вырез во всех измерениях на 50-70 мм больше пластины, поэтому после установки пластины в вырез, образовавшаяся со всех сторон щель плотно забивается горячей электродной массой, которая одновременно является механической связью и обеспечивает надежный электрический контакт между пластиной и угольным сектором.

Такие водоохлаждаемые контакты, каждый из которых несет ток от 2-х до 4-х тыс. ампер, и количество которых достигает нескольких десятков штук (например, на электропечи мощностью 11400 кВА - 80 штук), работают достаточно надежно, прежде всего благодаря сложной системе водоохлаждения. Интенсивное охлаждение подины представляет постоянную опасность взрывов при проедании подины и с отходящей водой уносится значительное количество тепла. Потери с водой, подавляющее количество которой идет на охлаждение упомянутых токоподводов, составляют до 30% подводимой мощности, что значительно ухудшает КПД и работу печи Миге, повышает расход электроэнергии.

Применяемые для производства: карбида кальция, ферросплавов, алюмината бария, глиноземистого цемента и др. тугоплавких материалов печи Миге для этих производств являются наилучшими из известных технологических аппаратов, но оригинальная и сложная конструкция по стоимости значительно выше стоимости других электропечей аналогичного назначения и дороже в эксплуатации.

Данное изобретение направлено на создание руднотермической электропечи, с горячей подиной и неразрывно связанной с ней соответствующей особой конструкцией сильноточного токоподвода повышенной надежности и эксплуатационной безопасности. При этом подовый электрод, встроенный в подину ванны печи, выполняется неводоохлаждаемым, а долговечность и эксплуатационная безопасность его работы со стабильной электропроводностью обеспечивается тем, что по всей поверхности контакта с расположенной сверху углеродистой частью подины, он снабжен электропроводно-теплоизоляционным слоем (ЭТИС).

Углеродистая часть подины, на обращенной в ванну верхней поверхности которой осуществляется технологический процесс нагрева и электроплавки тугоплавких материалов (например, карбида кальция при температуре 1900-2000°C), выполняется, как правило, не менее чем из двух рядов стандартных углеродистых блоков.

Конструкция ЭТИС содержит и обеспечивает: посредством токонесущих столбиков стабильную электропроводность между подовым электродом и углеродистой частью подины и гарантирует надежную работу подового электрода, как составной части сильноточного токоподвода печи, и одновременно тепло-электроизолирует* его за счет засыпки специального мелкодисперсного материала между столбиками, защищая пластину подового электрода от перегрева и сгорания; и также одновременно тепло-электроизолирует* от подового электрода и «утепляет» углеродистую часть подины, не контактирующую с электроконтактными поверхностями столбиков так, что держит ее постоянно горячей настолько, что в процессе нагрева и электроплавки тугоплавких материалов она становится активным участником технологического процесса со всеми вытекающими положительными последствиями (см. ниже). При этом, благодаря ЭТИС и неводоохлаждаемому подовому электроду, конструкция подины, в целом, становится простой, надежно «горячей», долговечной и совершенно безопасной в эксплуатации.

Примечание*: мелкодисперсный материал засыпки, который применяется в создании ЭТИС, одновременно является эффектным электроизоляционным веществом, если бы он этим качеством не обладал в полной мере, то по нему между подовым электродом и углеродистой частью подины циркулировали токи утечки и снижали бы «концентрированный» эффект «утепления» подины. Поэтому, чтобы не усложнять восприятие существа описания и текста, упрощено название указанного элемента слоя, а под буквой «Т» следует понимать: «тепло-электроизоляционный», помня о том, что это полностью и по существу принадлежит свойствам избранного и используемого специального мелкодисперсного материала, который четко указывается ниже.

Поскольку подина не охлаждается, как это происходит при водоохлаждаемом подовом электроде, а наоборот за счет ЭТИС весьма хорошо утеплена и тем самым наиболее полно отвечает всем требованиям «горячей подины» с повышенным тепловым КПД, что при плавке, особенно тугоплавких материалов, позволяет гарантировать технологический процесс без местных настылей на подине и тем более образования «ложного пода» на ее поверхности.

Кроме того, максимальное приближение ванны закрытой электропечи к питающему ее трансформатору, в пределах, допустимых по условиям техники безопасности, предусмотренных ПУЭ, позволяет сделать основные части сильноточного токоподвода печи предельно короткими, а возможность применения при этом в качестве проводников гибкого кабеля делает токоподводы компактными, что, в целом, определяет снижение омических и реактивных потерь электроэнергии. Важной особенностью предлагаемой электропечи с горячей подиной, особенно при ухудшении качества сырья или замены традиционного сырья нетрадиционным, например, при производстве карбида кальция известняка и извести - мелом, является ее способность работать стабильно, с эксплуатационной надежностью, экономично выпускать продукцию требуемого качества с повышенной производительностью.

Обоснование существенной новизны, отличительных конструктивных особенностей и достигаемых технических и экономических результатов предлагаемой руднотермической электропечи с горячей подиной и сильноточным токоподводом

Технические, экономические и производственные результаты работы предлагаемой электропечи обеспечиваются совокупностью ее обладающих существенной новизной, отличительных конструктивных особенностей с их экспериментально проверенным исполнением технических решений, которые создают эффективные преимущества перед известными электропечами подобного производственного назначения.

Отличительной особенность предлагаемой конструкции руднотермической электропечи является то, что подовый электрод выполняется в виде горизонтальной цельной, неводоохлаждаемой металлической пластины, например из прокатной стали, равновеликой по площади ванны печи, и по всей поверхности контакта с расположенной сверху подового электрода углеродистой части подины, он снабжен электропроводно-теплоизоляционным слоем (ЭТИС), состоящим, например, из равномерно расположенных концентричными рядами или в шахматном порядке, электропроводящих (токонесущих) и одновременно опорных столбиков, например из графита или силицированного графита: цилиндрической, квадратной, пластинчатой или другой формы и заполненным между ними пространством инертным по отношению к столбикам материалом, например сажей, мелкодисперсным порошковым графитом или карбонитридом бора. При этом электропроводящие столбики изготавливаются одинаковой высоты обычной распиловкой в несложном приспособлении, например цилиндрической формы из графитовых электродов определенного диаметра. Причем это не дорогое конструктивное решение, если учесть, что при правильном выборе размера столбиков и надежной герметизации кожуха печи срок службы столбиков практически неограничен, особенно, если применить их из силицированного графита. Столбики выполняют одновременно две важных задачи: передают электрический ток между токопроводящей подиной и подовым электродом и несут механическую нагрузку от массы углеродистой подины, шихты и расплава. Эта механическая нагрузка выполняет одновременно полезную задачу, обеспечивая качественный, надежный электрический контакт электроконтактных торцевых плоскостей столбиков с углеродистой токопроводящей подиной и подовым электродом. В то же время столбики предотвращают вредное сжатие, уплотнение и изменение физико-технических свойств в условиях высокой температуры насыпных тепло- и электроизолирующих материалов, заполняющих пространство между столбиками, упомянутых выше, (сажи и т.п.). В отношении этих материалов приведем только один пример, характерный для всей их указанной группы. Сажа, которая применяется в данном случае, и подобный ей материал изготавливается предприятием в республике-объекте РФ. Он не дефицитен, постоянно приобретается одним из заводов бывшей графитовой отрасли и периодически, непрерывно и многократно используется, до настоящего времени, на ачесоновских электропечах в качестве теплоизоляционной, неэлектропроводной «шубы» при длительной многочасовой прокалке с температурой ~2500°C и выше партий графитовых изделий. Сажа (технический углерод), дисперсный продукт, состоит из сферических частиц размером 10-350 нм (н - одна миллиардная доля метра). Расход сажи в упомянутом производстве за счет ее многократного использования не велик, а при ее использовании в футеровке ванны предлагаемой электропечи, за счет нечастой замены футеровки, на объем выпускаемой продукции не значителен. Близки по своим физико-техническим характеристикам и взаимозаменяемы с сажей для электротермического плавильного оборудования мелкодисперсный углерод и карбонитрид бора, обладающие высокими теплоизолирующими свойствами и надежно длительно работоспособными при весьма высоких температурах (до 2500°C и выше).

Впервые мелкодисперсный углерод в футеровке углеродистых стен вертикальной шахты электрокальцинатора был экспериментально проверен при высокотемпературной (до 2000°C) прокалке углеродистых материалов и показал превосходные результаты, как высококачественный тепло-электроизоляционный материал при толщине слоя всего 100 мм, что в несколько раз отличалось от толщины многослойной и недолговечной при столь высоких температурах изоляции из хромомагнезита и шамота.

Особенностью ЭТИС, как составной части руднотермической печи с горячей подиной и сильноточным токоподводом, является не только обеспечение надежной работы горячей подины и подового электрода, как ответственной составной части токоподвода, но и надежной работы самого ЭТИС, как в электротеплоизоляции и утеплении подины, так и передачи электроэнергии с наименьшими потерями от углеродистой части подины к подовому электроду и наоборот, а также теплоэлектроизоляции - защиты подового электрода от углеродистой подины от перегрева и сгорания, т.е. практически к выходу из строя.

В зависимости от мощности, подводимой к электропечи, отличительной особенностью предлагаемой конструкции являются соотношения параметров элементов горячей подины: соотношение между суммарной контактной площадью токопроводящих столбиков и площадью теплоизоляционной части ЭТИС находится в пределах 0,2-0,7, а толщина ЭТИС в пределах 100-500 мм; при этом расстояние между центрами характеристических размеров столбиков, например их диаметров, находится в пределах 2-6 диаметров*.

Подобная оптимальная зависимость расстановки столбиков может быть выполнена и для их других геометрических форм. Для каждого конкретного случая, с учетом мощности электропечи, силе тока и величины напряжения, обозначенная оптимальная зависимость компановки элементов ЭТИС (столбиков, засыпного материала, толщины слоя), выбирается и определяется величиной равномерно распределенной допустимой токовой нагрузки передаваемой столбиками подовому электроду, в указанном диапазоне соотношений площадей (контактной и теплоизоляционной). При этом допустимая рабочая токовая нагрузка должна быть не максимальной, а оптимальной, подобно тому, как выбирается оптимальная рабочая токовая нагрузка на токонесущие водоохлаждаемые медные трубошины или гибкие кабели, для которых максимально допустимая токовая нагрузка составляет -10 А/мм2, а экономически целесообразная плотность тока составляет 3-3,5 А/мм2. Необходимо учитывать также, что все указанные соотношения зависят еще от качества и физико-технических характеристик материалов применяемых для создания ЭТИС, которые гарантируются их поставщиками и при необходимости могут быть проверены на месте монтажа электропечи.

При оптимальном решении достигается надежность теплоизоляции и работы подового электрода и рациональный, эффективный нагрев рабочей поверхности углеродистой части подины.

Указанные выше пределы диапазонов компановки элементов ЭТИС* приведены также на основе анализа эмпирических данных по материалам мелкодисперсных засыпок и результатам экспериментов со столбиками, позволившими определить, что за пределами указанных диапазонов изменение предлагаемых величин в меньшую или большую сторону становится либо мало эффективным, либо более трудоемким и технически нецелесообразным. Поиск оптимальных вариантов решений проводился целенаправленно для возможного использования результатов в отдельных наиболее вероятных объектах внедрения - различных по конструкции однофазных одно и двух электродных печах промышленного назначениям мощностью от 200 до 20000 кВА, фактически достигнутой в эксплуатации при производстве различных, в том числе и тугоплавких, материалов, а также трехфазных электропечей подобного назначения, принимая во внимание специфику их работы, фазы которых состоят конструктивно из трех двухэлектродных однофазных групп, каждая из которых оснащена своим однофазным трансформатором, а общая мощность печи составляет более 60 МВА, см. ниже.

Существенно новое и простое конструктивное решение горячей подины ванны современной закрытой электропечи делает ее надежным агрегатом в эксплуатации, обеспечивающим одновременно интенсивный и равномерный нагрев всей массы загрузки: сверху электродом или электродами и снизу горячей подиной, с расплавлением шихтовых тугоплавких материалов и получения готового продукта повышенного качества, с высокой производительностью и значительной экономией электроэнергии (около 30%) по сравнению с прототипом.

Своевременность предлагаемого конструктивного решения однофазных электропечей с горячей подиной обусловлена важными факторами. Почти повсеместно ухудшается качество традиционного сырья, где возможно - становится необходимым заменять его нетрадиционным. Там, где сырье вообще исчезает, необходимо готовиться к утилизации отходов. Например, такая ситуация в нашей стране уже складывается с производством карбида и марганцевых сплавов.

Коренное усовершенствование однофазных электропечей - создание технически простого и надежного решения конструкции горячей подины, которая на новом техническом уровне возвращает им способность непревзойденных технологических агрегатов, способных плавить в энергосберегающем режиме практически любое, в том числе некачественное сырье, а также в настоящее время использовать нетрадиционное сырье и утилизированные отходы, и что особенно важно - получать в каждом случае качественные продукты.

Отличительной особенностью конструкции предлагаемой электропечи является также исполнение сильноточного токоподвода, неразрывно связанного с подовым электродом, заключающейся в том, что токоподвод от выводов низкого напряжения (НН) трансформатора до электроконтактных зажимов электрода выполнен в основном в виде гибкого соединения (гибким водоохлаждаемым кабелем или медными лентами на малых печах) с длиной, определяемой соотношением: , где: lt - длина гибкого токоподвода; l1 - горизонтальное расстояние от выводов трансформатора до зажима электрода, l2 - расстояние вертикального перемещения электрода в ванне печи от среднего положения до крайних - вниз и вверх, а до наружной электроконтактной клеммы подового электрода соединение вводов трансформатора осуществляется также гибким водоохлаждаемым кабелем, и только в отдельных случаях, например при реконструкции действующего оборудования или установки нового оборудования с использованием помещений ранее построенных производственных цехов допускается применение медных воздухоохлаждаемых шин.

Граничные пределы от 1,15 до 1,5 длины токоподвода определяются:

- нижний 1,15 - минимально допустимой величиной естественного провисания гибкого кабеля или лент, предохраняющей от повреждения их заделку и крепление к выводам трансформатора с одной стороны и к электроконтактному зажиму электрода с другой, при установке трансформатора, если его конструкция, мощность и категория размещения позволяют осуществить ее внутри цеха на открытой площадке с легким ограждением или даже без него;

- верхний 1,5 - допустимая кратчайшая величина указанного токоподвода по условиям конструкции, мощности и категории размещения трансформатора внутри специального трансформаторного помещения в цехе с учетом нормативных размеров приближения к передней стене и к печи, определяемые правилами устройства электроустановок (ПУЭ).

Учитывая особую важность надежной работы подового электрода, как элемента сильноточного токоподвода, обеспечивающего стабильность работы горячей подины, наружная (выходящая за пределы герметичного кожуха ванны печи) электроконтактная клемма подового электрода выполняется локально водоохлаждаемой для предохранения от окисления и нарушения электрического контакта ее поверхности с токоподводом от трансформатора и наклонной к горизонтальной плоскости на угол α от 5° до 15°, что является отличительной особенностью самого электрода, по сравнению с существующими подобного назначения, т.к. он работает в особых условиях: в герметичном кожухе ванны и место выхода из кожуха электрического контакта также надежно герметизируется проверенным способом. При этом температура водоохлаждаемого контакта не должна превышать 35°C, а при случайном местном нарушении плотности системы водоохлаждения исключается поступление воды к месту уплотнения и тем более в кожух рабочего пространства ванны печи. Кроме того, подвод воды к наклонной к горизонту клемме осуществляется так, чтобы предотвратить образование «паровых рубашек» в каналах ее охлаждения, угол наклона меньше 5° не гарантирует указанного эффекта, а угол больше 15° затрудняет монтаж и демонтаж подового электрода при кладке футеровки ванны и ее удаления при ремонте без увеличения размеров «окна»-щели для прохода клеммы через боковую стенку кожуха ванны. Увеличение «окна»-щели крайне не желательно, т.к. затрудняет надежную герметизацию клеммы в кожухе, а она очень важна для предохранения от окисления кислородом воздуха углеродистых материалов подины и ЭТИС, без чего невозможно обеспечить надежную и долговечную работу горячей подины при эксплуатации.

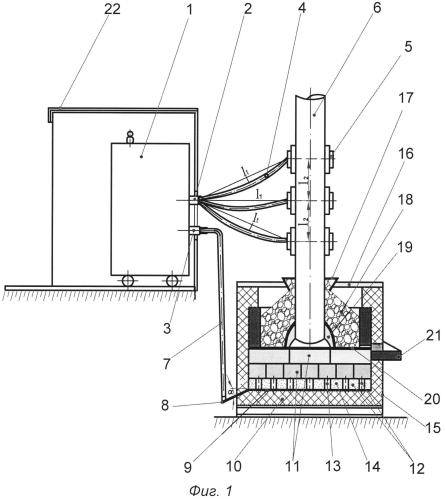

Изобретение поясняется чертежом, где на фиг.1 изображена в вертикальном поперечном разрезе однофазная электропечь с горячей подиной и сильноточным токоподводом, например для производства карбида кальция или другого тугоплавкого продукта.

Руднотермической печь с горячей подиной и сильноточным токоподводом (см. фиг.1) содержит печной трансформатор 1 со стороны низкого напряжения (НН), оборудованный выводами 2 и вводами 3, соединенными соответственно гибким токоподводом 4 (медным водоохлаждаемым кабелем или лентами) с электроконтактным зажимом 5 реверсивно-подвижного электрода 6 и токоподводом 7 (медными шинами или кабелем) с водоохлаждаемой клеммой 8 подового электрода 9, выполненного в виде горизонтальной цельной и неводоохлаждамой металлической пластины из стали, хромистой меди и других подобных материалов, обладающих электропроводностью и термической стойкостью при довольно высоких температурах (450-600°C); причем пластина выполнена равновеликой по площади поду футерованной ванны 10 печи и по всей поверхности контакта с расположенной сверху нее углеродистой подиной 11, выполненной, например, из графитовых блоков, а подовый электрод 9 дополнительно сверху снабжен электропроводно-теплоизоляционным слоем (ЭТИС) 12, состоящим из расположенных, например, концентричными рядами или в шахматном порядке, электропроводных столбиков 13, выполненных из графита или силицированного графита - цилиндрической, квадратной или пластинчатой и др. формы и заполненным между ними пространством из инертных по отношению к столбикам 13 материалов 14, например сажей, мелкодисперсным порошкообразным графитом, карбонитридом бора и т.п., обладающими высокими теплоэлектроизолирующими свойствами и надежно длительно работоспособными при весьма высоких температурах (до св. 2500°C).

Особенностью выше упомянутого токоподвода 4 является то, что он в основном создан из гибких конструктивных элементов и его длина выполнена допустимо короткой и определяется соотношением: , описанным выше. При этом реверсивно-подвижный электрод 6, закрепленный в электроконтактном зажиме 5, перемещается посредством электрогидравлического или электромеханического привода, (оба известной конструкции не показаны на чертеже), под воздействием автоматического регулятора мощности также известной конструкции, из среднего положения вертикально на расстояние l2 - вниз в ванну 10 в рабочее положение или вверх из нее (при прекращении технологического процесса). Негибкие части токоподвода 4 представляют собой компактные (занимающие его небольшие участки) медные, обладающие контактными поверхностями, переходные элементы общепринятой конструкции (на чертеже не показаны), служащие для крепления наконечников гибкого кабеля или контактных пластин медных гибких лент к выводам трансформатора 1 и к упомянутым соответствующим сопрягаемым элементам конструкции печи.

Токоподвод 7, как указано выше, закрепляется к локально водоохлаждаемой наружной клемме 8 подового электрода 9. Каналы для циркуляции охлаждающей воды в клемме 8 (на чертеже не показаны) изготавливаются, например, сверлением, при этом подвод воды к наклонной относительно горизонтальной плоскости на угол α=5-15° клемме осуществляется в нижней, а отвод в верхней части клеммы 8, последнее гарантирует надежность охлаждения этого элемента. Угол α не желательно выполнять больше 15°, т.к. затрудняется монтаж и демонтаж подового электрода 9 при кладке футеровки (поз.10, 11 и 12) или ее удалении при ремонте без увеличения размеров «окна»-щели для прохода клеммы 8 через боковую стенку в кожуха 15. Увеличение «окна»-щели недопустимо в ущерб надежной герметизации клеммы 8 посредством огнеупорного волокнистого материала, например асбестного шнура и жидкого стекла в кожухе 15. Эти подробности, понятные из описания, не показаны на чертеже.

Кроме приведенных в тексте описания на чертеже обозначены: 16 - крышка - укрытие печи, известной каркасной конструкции, защищенной с огневой стороны огнеупорным материалом. Встроенная в крышку 16, по ее центральной оси, загрузочная воронка - 17, известной конструкции, для загрузки в кольцевое пространство вокруг электрода 6 шихтовых материалов 18. Это отечественное конструктивное решение загрузки шихтовых материалов вокруг каждого заглубленного в шихту электрода, непосредственно над образующимся под ним и вокруг его нижней и боковой поверхности - плавильным горном 19, себя полностью оправдало как технологически, так и экологически. Так как интенсивность расплавления шихты подаваемой и направляемой прямо в зону ее плавления заметно возрастает, что способствует быстрому образованию расплава 20 получаемого продукта и нормальному ходу технологического процесса. На чертеже показаны также: летка 21 для выпуска готового продукта и 22 - помещение или ограждение для трансформатора 1.

В заключение приведем пример использования предлагаемого изобретения при создании предприятия для получения товарного карбида кальция малой производительности рассчитанное вначале его создания - до 1000 т/год.

В зависимости от применяемого сырья, указанного выше, необходимо для обеспечения такой производительности установить сразу или последовательно одну за другой три однофазных печи мощностью по 200-250 кВА с учетом возможной нагрузки на питающую сеть. Доказано, что это технически возможно, при согласовании со специалистами - энергоснабженцами с учетом неравномерности (по стандарту не превышающей 2%) нагрузки на фазы трехфазной системы, возникающей при одной однофазной нагрузке (если общая трехфазная мощность достаточна для подключения всех трех печей, указанной мощности). При этом с подключением второй (печи) однофазной нагрузки неравномерность будет заведомо меньше 1%, а при подключении третьей (печи) нагрузки неравномерность загрузки трехфазной сети исключается. Указанное необходимо учитывать при дальнейшей эксплуатации карбидного цеха, т.к. электропечи требуют периодического останова для текущего профилактического ремонта, и необходимо планировать последовательность их краткосрочных остановок.

По мере освоения карбидного производства, рентабельность его, как правило, возрастает. Возникает материальная возможность и необходимость более существенного увеличения его производительности с минимальными капиталовложениями. С этой целью возможно последовательное оснащение каждой печи таким же по мощности и электрическим параметрам дополнительным трансформатором. При этом производительность каждой печи и производства в целом возрастет не менее чем в два раза, т.е. до 2000 т/год. Конструктивно это выполняется следующим образом. Трансформаторы 1 устанавливаются рядом. Выводы 2 и вводы 3 обоих трансформаторов посредством гибких токоподводов 4 и токоподвода 7 сгруппированы и соединены с электроконтактным зажимом 5 электрода 6 и клеммой 8 подового электрода 9. Все соотношения конструктивных размеров и параметров элементов подвода энергии в этом случае соответствуют соотношениям и параметрам, приведенным в описании и формуле изобретения для использования в устройстве одного однофазного трансформатора. Единственно, что необходимо учитывать по отношению к характеристикам самих включаемых таким образом трансформаторов - собственное сопротивление их, которое не должно отличаться друг от друга на определенную величину (как правило, не более чем на 10%), что заранее должно быть согласовано с изготовителем трансформаторов. Опыт показал, что выполнение такого условия не вызывает трудностей и возникающие уравнительные токи от параллельного включения трансформаторов настолько малы, что позволяют им работать непрерывно практически неограниченное время. Таким же образом и с выполнением аналогичных условий возможно подключение к каждой печи трех однофазных трансформаторов с увеличением производительности электропечей и всего производства не менее чем в три раза, т.е. до 3000 т/год. Опыт показал, что описанное производство карбида можно организовать на базе остановленных машиностроительных цехов, если подведенная электрическая мощность и их конструктивное строение удовлетворяет требованиям, присущим электрохимическиму производству кабида кальция. Например, колонны цеха должны быть железобетонными, а одна из его сторон (вдоль фронта печей) обязательно остекленной и т.п., а также необходимо обязательно учитывать местные экологические требования.

Электропечь с горячей подиной и сильноточным токоподводом позволит вполне реально осуществить начало создания производства карбида, начиная всю работу только с одной электропечи, учитывая описанные особенности ее требований к сырью и повышенную производительность при пониженном расходе энергоресурсов: электроэнергии, охлаждающей воды, а также использования более дешевых электродов, с последующем наращиванием ее мощности и производительности, как описано выше.

И последнее, о чем упомянуто выше, - реально возможное использование предлагаемого конструктивного решения горячей подины на однофазных одноэлектродных печах не только малой мощности до 1200-1500 кВА, и средней мощности до 20000 кВА, и двухэлектродных при выплавки тугоплавких сплавов, но и многоэлектродных трехфазных печей высокой мощности до св. 60 М-ВА при выплавке, например марганцевых сплавов при температуре около 1600°C, оборудованных тремя двух электродными однофазными группами, каждая из которых оснащена своим однофазным трансформатором. Особенность работы ЭТИС в этом случае будет определятся тем, что неводоохлаждаемый подовый электрод будет выполнять роль электрического связующего звена не только в фазах, но и между фазными группами, что еще более повысит устойчивую работы электропечи и стабильный ход технологического процесса при высоком уровне энергосбережения, с еще меньшей зависимостью печи от качества сырья при высокой производительности требуемого по качеству продукта. При этом интенсивный и равномерный нагрев шихты одновременно электродами и подиной играет решающую роль.

Источники информации

1. А.В. Сибилев. «Электрические печи», ОНТИ, 1934 г., г. Ленинград, С. 445-447, 449-451.

2. «Электропечи в черной металлург