Деформирующе-режущая протяжка

Иллюстрации

Показать всеИзобретение относится к металлообработке. Деформирующе-режущая протяжка содержит последовательно расположенные деформирующий элемент с заборным и обратным конусами, режущий зуб и хвостовик. Режущий зуб расположен в области обратного конуса деформирующего элемента и выполнен острозаточенным с передним углом, составляющим γ=5-20°, и задним углом α=2-3°. В результате обеспечивается упрощение конструкции протяжки и повышение ее технологичности. 1 з.п. ф-лы, 2 табл., 4 ил.

Реферат

Изобретение относится к металлообработке, в частности к способу поверхностного пластического деформирования, совмещенного с резанием, и может быть использовано при обработке отверстий изделий широкой номенклатуры, главным образом в сборочных узлах многослойных соединений с изменяющейся толщиной стенки.

Известна конструкция монолитного дорна [1].

Недостатком данной конструкции является невозможность обработки отверстий в сборочных узлах многослойных соединений с изменяющейся толщиной стенки, т.к. после обработки наблюдается неравномерность точности по глубине отверстий, которая появляется вследствие разности физико-механических свойств обрабатываемых материалов и неравномерности стенки отверстия.

Известна конструкция деформирующе-режущей протяжки [2]. Протяжка содержит последовательно расположенные деформирующие, режущие и выглаживающие элементы с заборными и обратными конусами с углами заборных конусов соответственно деформирующих и выглаживающих элементов. Протяжка снабжена центрирующими элементами в количестве не менее 2-х с диаметром, равным режущим элементам, и одним направляющим элементом, при этом количество режущих элементов выбрано равным не менее 4-х, а каждый режущий элемент выполнен с превышением размера предыдущего на 0,01 диаметра, а последующие выглаживающие элементы выполнены по максимальному допускаемому размеру обрабатываемого отверстия в количестве не менее 2-х.

Недостатком данной конструкции является невысокая технологичность конструкции в изготовлении вследствие большого количества деформирующих, режущих и выглаживающих элементов, а также низкая производительность обработки из-за большой длины инструмента.

Поставленная задача состоит в том, чтобы получить высокоточное отверстие в многослойном сборочном узле, включающем материалы с разными физико-механическими свойствами и имеющими неравномерность толщины стенки, а также повысить технологичность протяжки, сократить длину инструмента и повысить производительность обработки.

Поставленная задача достигается тем, что деформирующе-режущая протяжка состоит из последовательно расположенных деформирующего элемента с заборным и обратным конусами, режущего зуба и хвостовика, при этом режущий зуб расположен в области обратного конуса деформирующего элемента и выполнен с диаметральным размером, обеспечивающим чистовую обработку отверстия за счет удаления объема упруго восстановившегося металла.

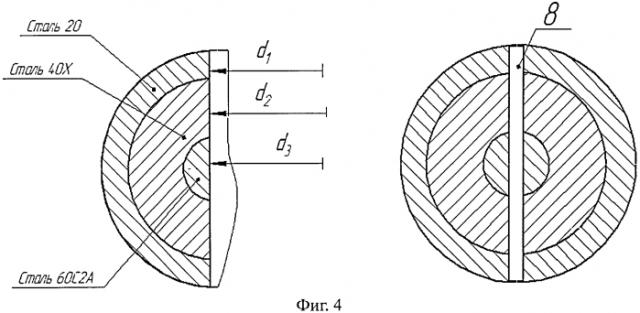

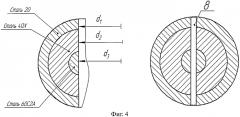

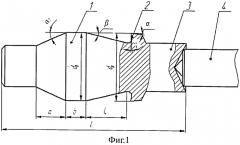

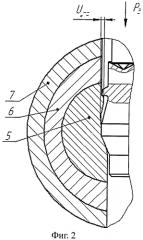

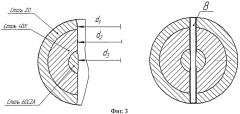

На фиг.1 представлена конструкция инструмента, на фиг.2 - схема обработки отверстия сборочного узла, на фиг.3 - результаты обработки отверстия в сборочном узле дорном, на фиг.4 - результаты обработки отверстия в сборочном узле деформирующе-режущей протяжкой.

Предлагаемый инструмент состоит из последовательно расположенных деформирующего элемента 1, режущего зуба 2 и хвостовика 3. Деформирующий элемент имеет заборный конус α1, и обратный конус β. Значения углов конусов выбираются из интервала α1=2÷4°, β=4÷10°. Режущий зуб расположен в области обратного конуса деформирующего элемента и выполнен с диаметральным размером, обеспечивающим окончательную обработку отверстия за счет удаления металла из области его упругого восстановления Uупр. В предлагаемой конструкции отсутствуют выглаживающие зубья, т.к. режущий зуб выполняет их функцию. Припуск на резание при обработке нескольких деталей из материалов с разными физико-механическими свойствами назначают исходя из наибольшего коэффициента упругого восстановления. Для того чтобы стружка размещалась в стружечной канавке между деформирующим элементом и режущим зубом с зазором, длину обратного конуса lк определяют из соотношения: lк=(2·a·f)/h, где a - припуск на резание; l - длина обрабатываемого отверстия; h - высота режущего зуба. Режущий зуб является острозаточенным, углы при вершине выбираются исходя из условия достижения заданной точности диаметрального размера и свойств обрабатываемых материалов, передний угол выбирают из интервала γ=5÷20°, задний угол α=2÷3°. Хвостовик инструмента имеет расточку, которая выполнена в конструктивном исполнении, обеспечивающем надежное центрирование протяжки с присоединяемым силовым устройством станка 4, благодаря чему повышается надежность и обеспечивается автоматизация технологического процесса.

Предлагаемый инструмент работает следующим образом. Под действием осевой силы P∂ деформирующий элемент производит пластическое деформирование слоев металла, после выхода деформирующего элемента из зоны контакта под влиянием внутренних упругих сил Uупр происходит частичное восстановление металла. Вследствие разности физико-механических свойств обрабатываемых деталей 5, 6 и 7 (фиг.2) степень восстановления металлов будет различной, поэтому для обеспечения точности обработки, восстановившиеся слои металла удаляются режущим зубом, что обеспечивает равномерность точности отверстия по глубине.

Были проведены работы по исследованию точности отверстия сборочного узла ∅ 3,5 − 0,0051 + 0,0057 под штифт. Исследования точности проводились статистическим методом на выборке заготовок в количестве 20 штук, в которых были предварительно просверлены отверстия, измерения проводились после отделочной обработки в трех сечениях по глубине отверстия. После обработки отверстия дорном наблюдалась неравномерность точности диаметрального отверстия по глубине d1<d2<d3, т.к. наибольшее восстановление металла было в среднем сечении. После обработки отверстия предлагаемым инструментом точность отверстия по глубине сохраняется d1≈d2≈d3 и соответствует ∅ 3,5 − 0,0051 + 0,0057 , чистота поверхности Ra=0,32 мкм. В таблице 1 приведены результаты обработки экспериментальных данных обработки отверстия дорном, в таблице 2 после обработки деформирующе-режущей протяжкой.

| Таблица 1 | |||

| Статистические параметры обработки отверстий дорном | |||

| Параметры | После обработки дорном | ||

| d1 | D2 | d3 | |

| Средний диаметр Dcp, мм | 3,499 | 3,5005 | 3,5008 |

| Дисперсия выборки ξ | 0,00004 | 0,00001 | 0,00001 |

| Среднее квадратическое отклонение, σ | 0,00607 | 0,00308 | 0,00366 |

| Таблица 2 | |||

| Статистические параметры обработки отверстий деформирующе-режущей протяжкой | |||

| Параметры | После обработки дорном | ||

| d1 | d2 | d3 | |

| Средний диаметр Dcp, мм | 3,457 | 3,432 | 3,431 |

| Дисперсия выборки ξ | 0,00183 | 0,00001 | 0,00008 |

| Среднее квадратическое отклонение, σ | 0,04275 | 0,00232 | 0,00894 |

В результате проведения приемно-сдаточных испытаний сборочных узлов со штифтовым соединением, в котором отверстие было обработано дорном, было выявлено снижение несущей способности соединения, т.к. из-за неравномерности точности отверстия по глубине произошло уменьшение площади контакта поверхности отверстия и штифта 8 (фиг.3). В то же время при испытаниях сборочных узлов, в которых отверстия были обработаны предлагаемой деформирующе-режущей протяжкой, наблюдалось увеличение несущей способности штифтового соединения, из-за равномерности точности диаметрального размера отверстия и увеличения площади контакта поверхности отверстия и штифта (фиг.4), что соответствовало предъявляемым техническим требованиям к сборочному узлу.

Таким образом, техническим результатом применения предлагаемого изобретения является повышение точности и равномерности диаметральных размеров отверстий по глубине при обработке сборочных узлов. Режущий зуб протяжки кроме своей основной выполняет функцию выглаживания, поэтому в предлагаемой конструкции от выглаживающих зубьев удалось отказаться, благодаря чему упрощается конструкция инструмента и повышается его технологичность. Кроме этого за счет сокращения числа деформирующих и режущих элементов сокращается длина протяжки, что повышает производительность обработки.

Источники информации

1. Проскуряков Ю.Г., Романов В.Н., Исаев А.Н. Объемное дорнование отверстий. - М.: Машиностроение, 1984, стр.188.

2. Патент РФ 2380202, МПК B23D 43/02. Деформирующе-режущая протяжка / Р.Т. Тазеев, Т.Г. Гареев; заявитель и патентообладатель ОАО «КамА3-Дизель». №2008117554/02; заявл. 30.04.08; опубл. 27.01.10, Бюл.№3; ил.

1. Деформирующе-режущая протяжка, содержащая последовательно расположенные деформирующий элемент с заборным и обратным конусами, режущий зуб и хвостовик, отличающаяся тем, что режущий зуб расположен в области обратного конуса деформирующего элемента и выполнен острозаточенным с передним углом, составляющим γ=5-20°, и задним углом α=2-3°.

2. Деформирующе-режущая протяжка по п.1, отличающаяся тем, что хвостовик протяжки имеет расточку, выполненную с обеспечением центрирования протяжки с присоединяемым силовым устройством станка.