Способ и устройство для изготовления регенеративного теплообменника из проволочного материала

Иллюстрации

Показать всеГруппа изобретений относится к промышленной теплоэнергетике и может быть использована, в частности, при изготовлении регенеративных теплообменников из проволоки для машин, работающих по циклу Стирлинга. Способ включает деформирование проволочного материала с получением изгибов, расположенных с шагом h, и прессование деформированного проволочного материала в пресс-форме до заданной плотности. Осуществляют нарезку деформированного проволочного материала на отрезки длиной не менее 3h и не более поперечного размера пресс-формы и их перемешивание для равномерного распределения в пресс-форме. Приведена конструкция устройства для изготовления регенеративного теплообменника согласно приемам заявленного способа. Обеспечивается возможность регулирования гидравлического диаметра внутренней структуры пор и увеличение внутренней прочности изделия при изготовлении пористых структур различной геометрической формы из проволоки различного диаметра. 2 н. и 5 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к промышленной теплоэнергетике и может быть использовано при производстве машин, работающих по циклу Стирлинга, в частности к способам и устройствам для изготовления регенеративных теплообменников из проволочного материала.

Известны способ и устройство для изготовления пористой структуры насадки регенератора из проволоки [Production of Optimised Metal Foams for Stirling Engine Regenerators, Сайт университета Sheffild, http://e-futures.group.shef.ac.uk/publications/pdf/43_14.%20Krys%20Bangert.pdf, 2010], в котором проволока нарезается на отрезки длиной 3-4 см (80% от общего количества) и 1-2 см (20% от общего количества), после чего отвешивается заданное количество проволочного материала, который перемешивается, помещается в оснастку для прессования и прессуется вплоть до получения заданных размеров. Заданная пористость обеспечивается посредством укладки в форму для прессования расчетного количества проволочного материала. В качестве материалов для изготовления насадок регенератора могут быть использованы серебро, алюминий, титан, медь, тантал, вольфрам, нержавеющая сталь.

Недостатком данного способа изготовления пористой структуры насадки регенератора является слабое сцепление отдельных отрезков проволоки между собой, вследствие того что изначально прямолинейные отрезки при прессовании располагаются в основном горизонтально, в процессе прессования имеют возможность скользить друг по другу без зацепления между собой. Для регенераторов машин Стирлинга слабое сцепление отрезков проволоки является причиной выпадения отдельных отрезков проволоки или их частей из насадки под действием движущегося потока рабочего тела, попадания их в уплотнения поршней и штоков и, как результат, повышенного износа указанных уплотнений. Кроме того, недостатком этого способа является пониженная эффективность процессов теплообмена в регенераторе машины Стирлинга между пористой структурой и рабочим телом вследствие относительно большого гидравлического диаметра пористой структуры насадки регенератора, вызванной малой кривизной проволочного материала в пористой структуре и неоднородностью пористой структуры, проявляющейся в том, что поры имеют различную конфигурацию и различный размер.

Наиболее близким техническим решением к предлагаемым способу и устройству являются способ и устройство для изготовления пористых изделий из нетканого проволочного материала согласно патенту RU №2208496, опубликованному 20.07.2003. Указанный способ изделия включает навивку проволоки в спираль, введение определенного количества проволочной спирали в пресс-форму, равномерное распределение проволочного материала в объеме пресс-формы, обрубку подаваемого материала и прессование его до необходимого объема.

Основным элементом реализующего способ устройства является пресс-форма в виде центрального цилиндрического остроконечного стержня, имеющего возможность осевого перемещения внутри крышки, и концентрично расположенного относительно него цилиндра с боковыми пазами в верхней части, служащими для введения проволочного материала в пресс-форму. Устройство содержит также пуансон с цангой, обеспечивающие равномерное перераспределение проволочной путанки по объему, прессование и обрезание проволочной путанки. Недостатком данного способа изготовления пористой структуры является возможность изготовления изделий только в форме кольца. Другим недостатком способа является неравномерность распределения проволочного материала в радиальном направлении, вызванная тем, что при прессовании посредством остроконечного стержня проволочная структура раздвигается от центра кольца к периферии, при этом на разных удалениях от центра проволочный материал подвергается различной деформации: максимальная деформация в зоне, примыкающей к остроконечному цилиндрическому стержню, минимальная - в зоне, примыкающей к цилиндру.

Техническим результатом предлагаемого изобретения является создание способа и устройства для изготовления насадок регенеративного теплообменника различной геометрической формы из проволочного материала, обладающего внутренней прочностью, равномерным распределением проволочного материала в объеме изделия и повышенной эффективностью процесса теплообмена между материалом пористой структуры и находящимся внутри нее рабочим телом (например, газом).

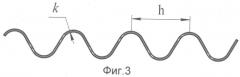

Технический результат в предлагаемом способе достигается тем, что проволочный материал, например проволоку, деформируют с образованием изгибов, расположенных с шагом профиля h и различной кривизной профиля. Затем нарезают деформированный проволочный материал на отрезки, которые размещают в пресс-форме, перемешивают их и затем прессуют до заданной плотности. При этом деформированный проволочный материал нарезают на отрезки длиной не менее 3h и не более поперечного размера пресс-формы, что обеспечивает гарантированное сцепление отрезков проволочного материала при перемешивании и делает возможным создание пористой структуры из проволочного материала с заданным гидравлическим диаметром внутренней структуры пор и заданной внутренней прочностью.

Полученные предлагаемым способом отрезки проволочного материала имеют несколько изгибов, по меньшей мере три, которые при перемешивании и прессовании способствуют надежному сцеплению друг с другом, увеличивая тем самым внутреннюю прочность готового изделия. Это обеспечивает возможность создания насадок регенератора из проволочного материала с повышенной эффективностью процесса теплообмена между проволочным материалом структуры и находящимся внутри нее в процессе эксплуатации газообразным рабочим телом. Проволочный материал, подвергшийся предварительной деформации и перемешиванию, образует металловату, которая в форме для прессования благодаря отсутствию упругости распределяется в объеме пресс-формы более равномерно, чем неразрезанный проволочный материал. Применение предварительной промывки и сушки проволочного материала, а также виброуплотнения дополнительно способствует более равномерному распределению проволочного материала в объеме пресс-формы.

Предлагаемый способ для достижения технического результата реализован в устройстве для изготовления регенеративного теплообменника из проволочного материала. Устройство содержит блок управления и раму с последовательно установленными на ней и подключенными к блоку управления устройством подачи проволочного материала, протяжно-деформирующим устройством, режущим устройством, пресс-формой, пуансоном. При этом протяжно-деформирующее устройство выполнено в виде пары съемных (сменяемых) зубчатых колес, установленных с зазором в зацеплении. Одно из зубчатых колес подключено к приводному механизму, а другое установлено на подвижной оси. Блок управления регулирует длину нарезаемых отрезков проволочного материала, согласуя скорость приводного механизма режущего устройства со скоростью приводного механизма протяжно-деформирующего устройства. Кроме того, для достижения указанного технического результата предлагаемое устройство может быть дополнительно оснащено установленным перед протяжно-деформирующим устройством устройство промывки проволочного материала и/или осушитель. Предлагаемое устройство может быть также снабжено вибростолом, на котором устанавливается пресс-форма.

Использование зубчатых колес, одно из которых установлено на подвижной оси, позволяет изменять величину зазора, регулируя тем самым кривизну профиля отрезков проволочного материала. Сменяемость зубчатых колес позволяет варьировать различные профили деформации, что делает возможным регулирование величины гидравлического диаметра внутренней структуры пор проволочного материала и, как следствие, повышение внутренней прочности структуры насадки регенератора.

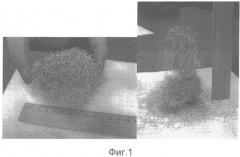

На Фиг. 1 представлен результат эксперимента по определению внутренней прочности металловаты, изготовленной из предварительно деформированного проволочного материала.

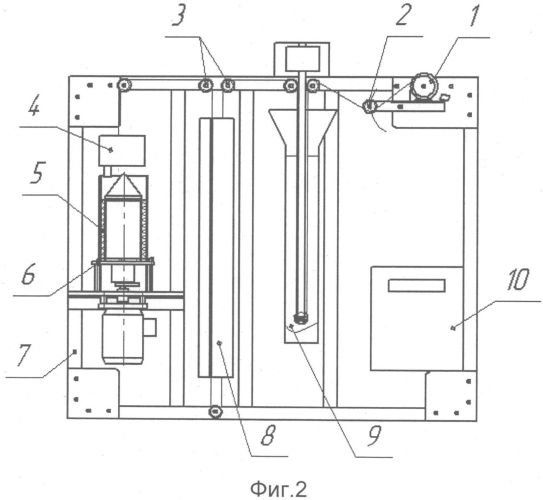

На Фиг. 2 представлен общий вид предлагаемого устройства.

На Фиг. 3 представлен возможный вариант профиля деформации проволочного материала.

Устройство для изготовления регенеративного теплообменника из проволочного материала содержит установленные на раме 7 устройство подачи проволоки 1, натяжное устройство 2, протяжно-деформирующий режущий (ПДР) блок 4, пресс-форму 5 и блок управления 10, а также предлагаемое устройство включает направляющие элементы 3, устройство промывки 9, осушитель 8 проволочного материала, а также вибростол 6.

Устройство работает следующим образом: проволочный материал, например, в виде проволоки, предназначенный для изготовления пористой структуры, вставляется в устройство подачи 1, выполненное, например, в виде катушки с тормозом, предотвращающим произвольное сматывание материала. Направление и стабилизация движения проволочного материала производится посредством направляющих элементов, например, в виде роликов 3 и натяжного устройства 2, например, в виде подпружиненного ролика. При необходимости проволочный материал проходит через устройство промывки 9, которое может быть выполнено в виде вертикальной или горизонтальной ванны с моющим средством и дополнено осушителем 8. Далее проволочный материал поступает в ПДР блок 4, который осуществляет продвижение проволочного материала с заданной скоростью, деформацию проволочного материала, например, зигзагообразно в протяжно-деформирующем устройстве (на Фиг. 2 не показано) и обрубку деформированных проволочных отрезков определенной длины в режущем устройстве (на Фиг. 2 не показано). Продвижение и деформация проволочного материала в ПДР блоке 4 могут быть выполнены с помощью пары зубчатых колес, установленных с зазором в зацеплении, обеспечивающим в зазоре пропуск проволочного материала. В ПДР блоке 4 предусмотрено регулирование величины зазора за счет установки одного из колес на подвижной оси, что обеспечивает возможность использования проволочного материала разного диаметра и возможность его деформации с различной по размеру кривизной изгибов (Фиг. 3). Устройство комплектуется сменными парами зубчатых колес с различными профилями зацепления. Обрубка проволочного материала в ПДР блоке 4 может выполняться с помощью пластины с отверстием для пропуска проволочного материала и скользящего по ней ножа. ПДР блок 4 может приводиться в движение любым способом с установлением заданной синхронизации скоростей протяжки и обрубки, например, при помощи блока управления 10, что обеспечивает нарезку проволочного материала заданной длины. ПДР блок 4 может иметь независимые управляемые приводы протяжно-деформирующего и режущего устройств, что обеспечивает возможность изменения длины отрезков и производительности устройства. Таким образом, посредством регулирования скорости подачи проволочного волокна, частоты обрубки проволоки, регулирования зазора в зацеплении зубчатых колес, а также путем смены пар зубчатых колес обеспечивается возможность изменения конструктивных параметров получаемых деформируемых отрезков проволочного материала. Далее деформированные отрезки проволочного материала собираются и равномерно распределяются в пресс-форме 5. Для обеспечения равномерности распределения проволочного материала в объеме пресс-формы 5 последняя устанавливается, например, на вращающемся вибростоле 6. Применение вибростола способствует также уплотнению проволочного материала до состояния металловаты (фиг. 1) и улучшает сцепление произвольно ориентированных отрезков проволочного материала друг с другом. После заполнения пресс-формы 5 заданным количеством проволочного материала производится сжатие металловаты в пресс-форме 5 с использованием пуансона (на Фиг. 2 не показан) вплоть до достижения заданного размера по высоте.

Достоинством предложенного устройства является возможность изготовления из проволочного материала пористых структур различной формы (например, круглых, кольцевых, сегментных, прямоугольных либо другой заданной формы, в том числе неплоских), обладающих внутренней прочностью, равномерным распределением проволочного материала в объеме и повышенной эффективностью процесса теплообмена между материалом пористой структуры и находящимся внутри нее рабочим телом.

1. Способ изготовления регенеративного теплообменника из проволочного материала, включающий деформирование проволочного материала с получением изгибов, расположенных с шагом h, и прессование деформированного проволочного материала в пресс-форме до заданной плотности, отличающийся тем, что осуществляют нарезку деформированного проволочного материала на отрезки длиной не менее 3h и не более поперечного размера пресс-формы и их перемешивание для равномерного распределения в пресс-форме.

2. Способ по п.1, отличающийся тем, что проволочный материал деформируют зигзагообразно.

3. Способ по п.1, отличающийся тем, что перед деформацией проволочный материал промывают и/или сушат.

4. Способ по п.1, отличающийся тем, что перед прессовкой проволочный материал подвергают виброуплотнению.

5. Устройство для изготовления регенеративного теплообменника из проволочного материала, содержащее устройство подачи проволочного материала, протяжно-деформирующее устройство и пресс-форму с пуансоном, отличающееся тем, что оно снабжено режущим устройством с приводным механизмом, блоком управления для регулировки длины нарезаемых отрезков проволочного материала и рамой для последовательной установки на ней подключенных к упомянутому блоку управления устройства подачи проволочного материала, протяжно-деформирующего устройства, режущего устройства и пресс-формы с пуансоном, при этом протяжно-деформирующее устройство выполнено в виде приводного механизма и пары съемных зубчатых колес, установленных с зазором в зацеплении для обеспечения возможности использования проволочного материала различного диаметра и его деформации с различным размером изгибов, причем одно из зубчатых колес подключено к приводному механизму, а другое установлено на подвижной оси, при этом устройство выполнено с возможностью обеспечения согласования скорости приводного механизма режущего устройства со скоростью приводного механизма протяжно-деформирующего устройства посредством упомянутого блока управления.

6. Устройство по п.5, отличающееся тем, что оно снабжено устройством промывки и/или осушителем, установленным перед протяжно-деформирующим устройством.

7. Устройство по п.5, отличающееся тем, что оно снабжено вибростолом, предназначенным для установки пресс-формы и обеспечивающим равномерное распределение в ней отрезков проволочного материала.