Двигатель внутреннего сгорания и способ его изготовления

Иллюстрации

Показать всеИзобретение может быть использовано при изготовлении двигателя внутреннего сгорания. В двигателе (10) внутреннего сгорания на всей стенке, выходящей в камеру сгорания (NS), или на ее части сформировано анодно-оксидированное пленочное покрытие (61), (62), (63), (64). Анодно-оксидированное пленочное покрытие (61), (62), (63), (64) имеет структуру, в которой имеется связывающая область, в которой каждая из полых ячеек, образующих пленочное покрытие, связана со смежными полыми ячейками, и несвязывающая область, в которой три или более смежных полых ячейки не связаны друг с другом. Пористость анодно-оксидированного пленочного покрытия (61), (62), (63), (64) определяется первой полостью, присутствующей в полых ячейках, и второй полостью, образующей несвязывающую область. Раскрыт способ изготовления двигателя внутреннего сгорания. Технический результат заключается в обеспечении низкой теплопроводности и низкой теплоемкости покрытия. 2 н. и 13 з.п. ф-лы, 39 ил., 7 табл.

Реферат

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

1. Область изобретения

[0001] Изобретение относится к двигателю внутреннего сгорания и способу изготовления этого двигателя внутреннего сгорания. В частности, изобретение относится к двигателю внутреннего сгорания, в котором на всей стенке, выходящей в камеру сгорания двигателя внутреннего сгорания, или на ее части формируется пленка из анодно-оксидированного покрытия, и относится к способу изготовления двигателя внутреннего сгорания, особенностью которого является формирование такого анодно-оксидированного пленочного покрытия.

2. Уровень техники

[0002] Двигатель внутреннего сгорания, например, бензиновый или дизельный двигатель, состоит, главным образом, из блока цилиндров и головки цилиндров, а его камера сгорания ограничивается поверхностью расточки блока цилиндров, верхней поверхностью поршня, установленного в этом канале, нижней поверхностью головки цилиндра и поверхностями головок впускных и выпускных клапанов, расположенных в головке цилиндра. Наряду с возросшими на сегодняшний день требованиями большей мощности двигателей внутреннего сгорания становится крайне важно снизить потери на охлаждение. Наша стратегия снижения потерь на охлаждение заключается в формировании теплоизолирующего керамического пленочного покрытия на внутренней стенке камеры сгорания.

[0003] Однако керамические материалы обычно обладают низкой теплопроводностью и высокой теплоемкостью, что приводит к снижению эффективности впуска и стуку (неправильному сгоранию по причине удержания тепла в камере сгорания), вследствие чего в настоящее время их использование в качестве материалов для пленочных покрытий внутренних стенок камеры сгорания не получило распространения.

[0004] Ввиду вышесказанного, теплоизолирующее пленочное покрытие, формируемое на стенке камеры сгорания, обязательно должно быть термостойким и теплоизолирующим и желательно формироваться из материала с низкой теплопроводностью и низкой теплоемкостью. Кроме того, помимо низкой теплопроводности и низкой теплоемкости, пленочное покрытие желательно должно быть сформировано из материала, способного выдержать давление расширения и давление впрыска во время сгорания в камере сгорания, циклические напряжения от термического расширения и термического сжатия и желательно должно быть сформировано из материала, обладающего высоким сцеплением с материалом основы, например, материалом блока цилиндров и т.п.

[0005] При рассмотрении традиционных опубликованных технологий в этой области была обнаружена головка цилиндра, описанная в японской опубликованной патентной заявке №2003-113737 (JP-A-2003-113737), которая имеет пленочное покрытие из микропористого оксида кремния или оксида алюминия, сформированное путем анодирования на нижней поверхности головки цилиндра и на внутренней поверхности водяной рубашки, находящейся внутри головки цилиндра; площадь поверхности нижней поверхности головки и внутренней поверхности рубашки увеличивается за счет этого пленочного покрытия, в результате чего тепло, образующееся в камере сгорания, эффективно вбирается вовнутрь через пленочное покрытие, а поглощенное тепло эффективно сбрасывается через пленочное покрытие внутренней поверхности рубашки в охлаждающую жидкость. Как следствие, нагревание немедленно осуществляется путем поглощения тепла, в то время как охлаждение немедленно осуществляется путем сброса тепла, что приводит к подавлению повышения температуры головки цилиндра.

[0006] Двигатель внутреннего сгорания, описанный в японской опубликованной патентной заявке №2009-243352 (JP-A-2009-243352) и в публикации WO 2009/020206, характеризуется тонкой теплоизолирующей ленкой, в которой внутри материала сформированы пузырьки, которая имеет более низкой теплопроводностью, чем основной материал, формирующий камеру сгорания двигателя внутреннего сгорания, и которая имеет теплоемкость такую же, либо более низкую, чем основной материал.

[0007] Технология, описанная в рассмотренных выше заявках JP-A-2003-113737, JP-A-2009-243352 и WO 2009/020206, представляет собой современную технологию, по которой на внутренней стенке камеры сгорания двигателя внутреннего сгорания образуется пленочное покрытие с низкой теплопроводностью и низкой теплоемкостью, и которая может обеспечить формирование теплоизолирующего пленочного покрытия с превосходными свойствами, описанными выше.

[0008] Однако неясно, обеспечивают ли подобные структуры пленочного покрытия образование пленочных покрытий, способных выдерживать давление расширения и давление впрыска во время сгорания в камере сгорания и циклические напряжения от термического расширения и термического сжатия, а также обеспечивают ли они образование пленочного покрытия, способного релаксировать это давление и эти нагрузки. Изобретатели обнаружили, что эти структуры пленочного покрытия вряд ли обладают превосходными свойствами релаксации давления или нагрузки. Одной из причин этого является то, что пленочное покрытие, образованное путем анодирования, имеет микроструктуру, в которой составляющие ее ячейки имеют внутри поры, в то время как соседние ячейки практически без зазора химически связаны друг с другом, в результате чего обеспечить удовлетворительное снятие напряжения между этими ячейками проблематично.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0009] Изобретение имеет задачу решение обозначенных выше проблем и предлагает двигатель внутреннего сгорания, снабженный, на всей стенке, выходящей в камеру сгорания, или на ее части, анодно-оксидированным пленочным покрытием, обладающим низкой теплопроводностью и низкой теплоемкостью, а также превосходной способностью релаксировать давление расширения и давление впрыска во время сгорания в камере сгорания и снимать повторяющееся напряжение от термического расширения-сжатия, что делает его очень долговечным. Изобретение также предлагает способ изготовления такого двигателя внутреннего сгорания.

[0010] Таким образом, согласно первому аспекту изобретения, предлагается двигатель внутреннего сгорания, в котором на всей стенке, выходящей в камеру сгорания, или на ее части формируется анодно-оксидированное пленочное покрытие, причем это анодно-оксидированное пленочное покрытие имеет структуру, которая обеспечивает связывающую область, в которой каждая полая ячейка, образующая пленочное покрытие, связана с соседними полыми ячейками, и несвязывающую область, в которой три или более соседних полых ячеек не связаны друг с другом, и при этом пористость этого анодно-оксидированного пленочного покрытия определяется первой порой, присутствующей в полой ячейке, и второй порой, образующей несвязывающую область.

[0011] Предлагаемый в изобретении двигатель внутреннего сгорания имеет анодно-оксидированное пленочное покрытие (или теплоизолирующую пленку) на всей стенке, выходящей в камеру сгорания, или на ее части. Однако двигатель внутреннего сгорания, предлагаемый в настоящем изобретении, имеет пленочно покрытие, которое, в отличие от традиционных анодно-оксидированных пленочных покрытий, имеет микроструктуру, в которой - помимо полых ячеек, имеющих внутри себя полость (первая полость), - имеется полость (вторая полость), образующая несвязывающую область, например, в тройной точке между соседними полыми ячейками (Примечание: поликристаллические металлы состоят из множества монокристаллов (в данном случае множества ячеек), в результате чего между ними образуются граничные отношения; когда это происходит, точка, в которой сходятся три монокристалла, называется тройной точкой), в то время как связывающая область, в которой полые ячейки касаются друг друга, имеет химически связанную структуру.

[0012] Поскольку в анодно-оксидированном пленочном покрытии имеются полости, она обладает как низкой теплопроводностью, так и низкой теплоемкостью, но поскольку она также предлагается с отдельной полостью (второй полостью) между/среди ячеек, в то время как полые ячейки также химически связаны друг с другом, такое пленочное покрытие также обладает способностью релаксировать давление, т.е. давление расширения и давление впрыска во время сгорания в камере сгорания, а также способностью снимать повторяющиеся (циклические) напряжения от термического расширения-сжатия. Помимо формирования полостей во всех тройных точках и в других точках из трех и более смежных полых ячеек, составляющих пленочное покрытие, это может быть пленка, в которой вторая полость образована только на части тройных точек и других точек.

[0013] Предлагаемый изобретением двигатель внутреннего сгорания может быть как бензиновым двигателем, так и дизельным двигателем и, что касается его структуры, как указывалось ранее, он состоит, главным образом, из блока двигателя и головки цилиндра. Его камера сгорания ограничивается поверхностью расточки блока цилиндров, верхней поверхностью поршня, установленного в этом цилиндре, нижней поверхностью головки цилиндра и поверхностями головок впускных и выпускных клапанов, расположенных в головке цилиндра.

[0014] Анодно-оксидированное пленочное покрытие с вышеописанной микроструктурой может быть сформировано на всей стенке, выходящей в камеру сгорания, или на части этой стенки, и в последнем случае пленка может быть сформирована, например, только на верхней поверхности поршня или только на поверхности головок клапанов.

[0015] Основной материал, образующий камеру сгорания двигателя внутреннего сгорания, может быть представлен алюминием и его сплавами или титаном и его сплавами. При формировании анодно-оксидированного пленочного покрытия на стенке, основным материалом которой является алюминий или его сплав, получается пленочное покрытие из алюмита.

[0016] Механизм улучшения расхода топлива благодаря формированию на стенке камеры сгорания анодно-оксидированного пленочного покрытия (теплоизолирующей пленки) с низкой теплопроводностью и низкой теплоемкостью будет описан со ссылкой на ФИГ.20. В двигателе внутреннего сгорания температура поверхности стенки, выходящей в камеру сгорания, обычно является постоянной и почти не претерпевает изменений в течение 1 цикла впрыск - сжатие - сгорание - выпуск (обычный график температуры стенки приведен на ФИГ.20), а разница между температурой стенки и температурой газообразных продуктов сгорания (график температуры газообразных продуктов сгорания в цилиндре приведен на ФИГ.20) составляет тепловые потери. С другой стороны, когда на стенке, выходящей на камеру сгорания, сформирована изолирующая пленка с низкой теплопроводностью и низкой теплоемкостью, температура поверхности теплоизолирующей пленки колеблется в течение 1 цикла, повторяя колебания температуры газообразных продуктов сгорания (график температуры стенки из теплоизолирующей пленки двигателя внутреннего сгорания при использовании изобретения приведен на ФИГ.20). В результате разница температур между температурой газообразных продуктов сгорания и температурой поверхности стенки получается меньше, чем в отсутствие теплоизолирующей пленки, что уменьшает тепловые потери. Снижение тепловых потерь приводит к увеличению работы поршня и повышению температуры выпуска, а увеличение работы поршня приводит к улучшению расхода топлива. Эти материалы, подробно описаны изобретателями в упомянутой выше заявке WO 2009/020206. Предпочтительная толщина вышеуказанного анодно-оксидированного пленочного покрытия находится в диапазоне от 100 мкм до 500 мкм.

[0017] По мнению изобретателей, при толщине анодно-оксидированного пленочного покрытия менее 100 мкм повышение температуры поверхности пленочного покрытия в течение цикла сгорания является недостаточным, теплоизолирующие свойства являются недостаточными, и описанного далее улучшения расхода топлива достичь не получается. Таким образом, для обеспечения улучшения расхода топлива минимальная толщина устанавливается на 100 мкм.

[0018] С другой стороны, изобретатели также установили, что при толщине анодно-оксидированного пленочного покрытия более 500 мкм, оно имеет большую теплоемкость, и характеристики амплитуды колебаний (свойства, за счет которых температура анодно-оксидированного пленочного покрытия отслеживает колебания температуры газа в камере сгорания, обеспечивая при этом теплоизоляцию) ухудшаются, поскольку само анодно-оксидированное пленочное покрытие начинает сохранять тепло. 500 мкм - это также верхний предел толщины анодно-оксидированного пленочного покрытия с точки зрения эффективности и простоты производства, поскольку производство алюмитной пленки толще 500 мкм само по себе является затруднительным. Предпочтительное значение указанной выше пористости также составляет от 15% до 40%.

[0019] По оценкам изобретателей, формирование анодно-оксидированного пленочного покрытия с пористостью от 15% до 40% и толщиной от 100 мкм до 500 мкм на всей поверхности камеры сгорания двигателя внутреннего сгорания обеспечивает максимальное улучшение расхода топлива на 5%, например, для небольших форсированных дизельных двигателей с прямым впрыском с наддувом для пассажирских автомобилей при точке оптимального расхода топлива, соответствующей скорости вращения в 2100 об/мин, и индикаторном среднем эффективном давлении в 1,6 МПа. Это улучшение расхода топлива на 5% представляет собой значение, демонстрирующее четкое значительное различие для улучшения расхода топлива, превышающее ошибку экспериментальных измерений. Кроме того, по оценкам изобретателей одновременно с улучшением расхода топлива, благодаря теплоизоляции, температура выхлопного газа повышается примерно на 15°C. В реальном двигателе подобное повышение температуры выхлопного газа оказывается эффективным для сокращения времени нагрева восстановительного катализатора окислов NOx непосредственно после запуска и представляет собой значение, при котором степень очистки от окислов NOx увеличивается и можно определить снижение NOx.

[0020] С другой стороны, при испытании на охлаждение (испытании на закалку), проведенном во время оценки термических свойств анодно-оксидированных пленочных покрытий, используется испытательный образец, у которого анодно-оксидированное пленочное покрытие нанесено только на одну сторону, и в дальнейшем при нагревании задней поверхности (со стороны, на которую анодно-оксидированное пленочное покрытие нанесено не было) предусмотренным высокотемпературным потоком холодный воздух с заданной температурой распыляется с передней поверхности испытательного образца (со стороны, на которую нанесено анодно-оксидированное пленочное покрытие). Это служит для понижения температуры передней поверхности испытательного образца. Эта температура замеряется, и на основе температуры поверхности пленочного покрытия и времени строится кривая охлаждения, для того чтобы оценить скорость понижения температуры. Скорость понижения температуры оценивается, например, используя время понижения температуры на 40°C, которое считывается с графика и представляет собой время, необходимое для понижения температуры поверхности пленочного покрытия на 40°C.

[0021] Испытание на закалку проводится с использованием испытательных образцов с различной пористостью (пористость анодно-оксидированного пленочного покрытия определяется с использованием суммы первых пор и вторых пор); для каждого из этих испытательных образцов измеряется время понижения температуры на 40°C; и аппроксимирующая кривая строится для нескольких графиков с определенной пористостью и временем понижения температуры на 40°C.

[0022] Определив пористость на пересечении этой кривой, построенной по экспериментальным точкам, со значением времени охлаждения на 40°C (например, 45 мс), соответствующим 5% улучшению расхода топлива, указанному выше, изобретатели определили, что эта пористость составляет 15%. Теплопроводность и теплоемкость пленочного покрытия ниже, а эффект улучшения расхода топлива выше при более коротком времени охлаждения на 40°C.

[0023] С другой стороны, испытательные образцы анодно-оксидированного пленочного покрытия изготавливаются с различной пористостью, и для каждого из них измеряется микротвердость по Виккерсу, и строится аппроксимирующая кривая для нескольких графиков с определенной пористостью и микротвердостью по Виккерсу. Когда основной материал камеры сгорания состоит из алюминия, итоговая алюмитная пленка желательно должна быть тверже, чем алюминиевый основной материал, и, учитывая этот факт, путем использования микротвердости алюминия по Виккерсу в качестве порогового значения, изобретатели определили для пористости значение в 40%, когда из графика считывается пористость, определенная по аппроксимирующей кривой, и это пороговое значение.

[0024] Таким образом, на основании испытания на охлаждение, испытания на микротвердость по Виккерсу и улучшение расхода топлива на 5% диапазон пористости анодно-оксидированного пленочного покрытия регулируется в диапазоне от 15% до 40%.

[0025] Кроме того, при поиске оптимального диапазона для соотношения ϕ/d, где «ϕ» - средний диаметр поры первой полости (среднее значение диаметров пор), а «d» - средний диаметр полых ячеек, образующих анодно-оксидированное пленочное покрытие, при различной пористости, изобретатели определили диапазон, соответствующий описанному выше диапазону пористости 15%-40%, как 0,3-0,6.

[0026] Поверхность анодно-оксидированного пленочного покрытия предпочтительно должна проходить герметизацию кипящей водой или паром или покрываться тонкой пленкой, не имеющей пор, либо проходить оба типа обработки. В качестве активатора герметичности можно использовать кипящую воду с добавлением, например, силиката натрия.

[0027] Во избежание проникновения горючего и газообразных продуктов сгорания в пористое анодно-оксидированное пленочное покрытие для обработки поверхности анодно-оксидированного пленочного покрытия применяется, например, тонкая пленка неорганического герметика, такого как силикат натрия, которая наносится слоем, более тонким, чем анодно-оксидированное пленочное покрытие. С точки зрения как сохранения различных вышеописанных свойств анодно-оксидированного пленочного покрытия, так и во избежание чрезмерной толщины пленки желательно использовать тонкую пленку с толщиной около 10 мкм или менее, в отличие от ранее описанного анодно-оксидированного пленочного покрытия с толщиной от 100 мкм до 500 мкм.

[0028] Как было описано выше, анодно-оксидированное пленочное покрытие также предпочтительно должно быть алюмитной пленкой. Кроме того, микротвердость по Виккерсу такого анодно-оксидированного пленочного покрытия предпочтительно должна находиться в диапазоне от ПО до 400 HV 0,025.

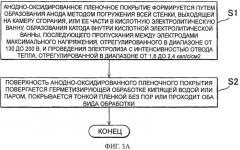

[0029] В другом аспекте изобретения предлагается способ изготовления двигателя внутреннего сгорания, описанный ниже. Так, данный способ изготовления представляет собой способ изготовления двигателя внутреннего сгорания путем формирования анодно-оксидированного пленочного покрытия на всей стенке, выходящей в камеру сгорания двигателя внутреннего сгорания, или на ее части, при котором анод формируется путем погружения всей стенки или ее части в кислотную электролитическую ванну, катод формируется внутри кислотной электролитической ванны, после чего между двумя электродами пропускается напряжение, отрегулированное в диапазоне от 130 В до 200 В для максимального напряжения, и выполняется электролиз с интенсивностью отвода тепла, отрегулированной в диапазоне от 1,6 кал/с/см2 до 2,4 кал/с/см2, чтобы получить двигатель внутреннего сгорания, у которого на поверхности всей стенки или ее части имеется анодно-оксидированное пленочное покрытие со структурой, имеющей связывающую область, в которой полые ячейки связаны со смежными полыми ячейками, и несвязывающую область, в которой три или более смежных полых ячейки не связаны друг с другом.

[0030] Что касается условий анодирования для формирования анодно-оксидированного пленочного покрытия, имеющего описанную выше микроструктуру, на всей стенке камеры сгорания двигателя внутреннего сгорания или на ее части, изобретатели определили, что электролиз проходит благоприятно при подаче напряжения, максимальное значение которого находится в диапазоне от 130 В до 200 В, между анодом и катодом в кислотной электролитической ванне, в которую погружена вся стенка или ее часть, с регулировкой интенсивности отвода тепла в диапазоне от 1,6 кал/с/см2 до 2,4 кал/с/см2. Проведение электролиза при этих условиях обеспечивает возможность проникновения кислоты в нижнюю область (глубокую область) анодно-оксидированного пленочного покрытия, благодаря чему становится возможным образование первой и второй полостей желаемого размера по всей поверхности, достигающих нижней области анодно-оксидированного пленочного покрытия.

[0031] «Интенсивность отвода тепла» - это количество тепла, поглощенного электролитической ванной, за единицу времени на единицу площади поверхности, и регулировка температуры электролитической ванны в диапазоне от -5°C до 5°C обеспечивает интенсивность отвода тепла в диапазоне от 1,6 кал/с/см2 до 2,4 кал/с/см2.

[0032] Другой вариант осуществления способа изготовления двигателя внутреннего сгорания в соответствии с изобретением предпочтительно включает первый этап формирования анода путем погружения всей стенки или ее части в кислотную электролитическую ванну, формирования катода внутри кислотной электролитической ванны и затем пропускания между двумя электродами напряжения с максимальным значением в диапазоне от 130 В до 200 В и проведения электролиза с регулировкой интенсивности отвода тепла в диапазоне от 1,6 кал/с/см2 до 2,4 кал/с/см2 для получения, таким образом, на поверхности всей стенки или ее части, промежуточного продукта анодно-оксидированного пленочного покрытия со структурой, имеющей связывающую область, в которой все полые ячейки связаны со смежными полыми ячейками, и несвязывающую область, в которой три или более смежных полых ячейки не связаны друг с другом; второй этап регулирования пористости, определенной первой полостью, присутствующей в полых ячейках, и второй полостью, образующей несвязывающую область, путем расширения полостей в промежуточном продукте анодно-оксидированного пленочного покрытия путем выполнения обработки по расширению пор с использованием кислоты на всей стенке или ее части, являющейся поверхностью для промежуточного продукта анодно-оксидированного пленочного покрытия.

[0033] Данный способ изготовления - с дальнейшим расширением первой и второй полости путем выполнения обработки по расширению пор анодно-оксидированного пленочного покрытия, образованного путем электролиза при тех же условиях, что и в вышеописанном способе изготовления (такое анодно-оксидированное пленочное покрытие соответствует промежуточному продукту), - может обеспечить более надежное образование пористости желаемого диапазона.

[0034] В частности, путем последующего проведения отдельной обработки кислотой для расширения пор (кислотного травления с целью расширить полости) промежуточного продукта анодно-оксидированного пленочного покрытия, произведенного на первом этапе, пористость, в целом, можно отрегулировать путем расширения первых полостей через растворение внутренней части полых ячеек и, одновременно, путем расширения вторых полостей через растворение замкнутого контура вторых полостей между полыми ячейками. При этом становится возможным изготовление двигателя внутреннего сгорания, имеющего на всей стенке камеры сгорания или на ее части анодно-оксидированное пленочное покрытие с высокой теплопроводностью и высокой теплоемкостью, обладающее превосходными свойствами по релаксации давления и снятию термического напряжения.

[0035] Также, в способе изготовления в соответствии с изобретением толщина анодно-оксидированного пленочного покрытия предпочтительно регулируется в диапазоне от 100 мкм до 500 мкм; пористость предпочтительно регулируется в диапазоне от 15% до 40%; и, таким образом, соотношение ϕ/d, где «ϕ» - средний диаметр поры первой полости, присутствующей в полых ячейках, а «d» - средний диаметр ячейки полой ячейки, предпочтительно регулируется в диапазоне от 0,3 до 0,6.

[0036] В предпочтительном варианте осуществления способа изготовления двигателя внутреннего сгорания согласно изобретению способ изготовления дополняется, после формирования вышеописанного анодно-оксидированного пленочного покрытия, этапом проведения герметизирующей обработки кипящей водой или паром, этапом покрытия тонкой пленкой, не имеющей пор, или проведением обеих операций.

[0037] Как и с описанным ранее двигателем внутреннего сгорания в соответствии с изобретением, во избежание проникновения горючего и газообразных продуктов сгорания в анодно-оксидированное пленочное покрытие дополнительно может присутствовать этап выполнения герметизирующей обработки, покрытия поверхности тонкой пленкой или выполнения обеих операций. Например, в случае покрытия поверхности тонкой пленкой, покрытие поверхности произведенного анодно-оксидированного пленочного покрытия тонким слоем неорганического герметика, такого как силикат натрия, может предотвратить проникновение горючего и смеси газов внутрь анодно-оксидированного пленочного покрытия и, таким образом, сохранить различные свойства, присущие анодно-оксидированному пленочному покрытию.

[0038] Такое анодно-оксидированное пленочное покрытие предпочтительно является алюмитным пленочным покрытием. Кроме того, микротвердость такого анодно-оксидированного пленочного покрытия по Виккерсу предпочтительно должна находиться в диапазоне от 110 до 400 HV 0,025.

[0039] Как можно понять из предыдущего описания, двигатель внутреннего сгорания и способ его изготовления в соответствии с изобретением - путем формирования на всей стенке камеры сгорания двигателя внутреннего сгорания или на ее части анодно-оксидированного пленочного покрытия со структурой, имеющей полость (первую полость) внутри полых ячеек, а также полость (вторую полость), например, у тройных точек между смежными полыми ячейками, в то время как в связывающих областях, где полые клетки касаются друг друга, происходит химической связывание, - предлагается двигатель внутреннего сгорания, имеющий пленочное покрытие с низкой теплопроводностью и низкой теплоемкостью и, следовательно, превосходными теплоизолирующими свойствами, а также прекрасной способностью релаксировать давление расширения и т.п. во время сгорания в камере сгорания и релаксировать повторяющееся напряжение от термического расширения-сжатия, что делает его очень долговечным.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0040] Свойства, преимущества и технико-промышленное значение данного изобретения будет раскрыто в нижеприведенном подробном описании примеров исполнения изобретения со ссылкой на сопроводительные чертежи, в которых одинаковые позиции обозначают одинаковые элементы и на которых:

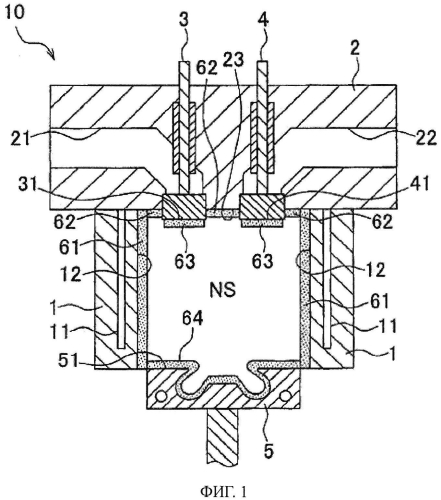

на ФИГ.1 представлен вид двигателя внутреннего сгорания в продольном разрезе в соответствии с примером осуществления изобретения;

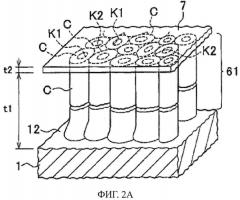

на Фиг.2A представлено объемное изображение, на котором показана микроструктура защитного слоя из анодно-оксидированного пленочного покрытия камеры сгорания двигателя внутреннего сгорания, а также показана тонкая пленка на поверхности анодно-оксидированного пленочного покрытия;

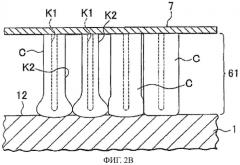

на ФИГ.2B представлен вид в продольном разрезе, на котором показано анодно-оксидированное пленочное покрытие и тонкая пленка, изображенные на ФИГ.2A;

на ФИГ.3A представлена блок-схема способа изготовления двигателя внутреннего сгорания в соответствии с примером осуществления изобретения;

на ФИГ.3B представлена блок-схема способа изготовления в соответствии с другим вариантом осуществления изобретения;

на ФИГ.4 представлена матричная схема, на которой показан диапазон максимального напряжения и диапазон интенсивности отвода тепла на первом этапе способа изготовления двигателя внутреннего сгорания, а также описаны недопустимые диапазоны;

на ФИГ.5A представлена фотография, полученная путем растровой электронной микроскопии (РЭМ), поперечного сечения поверхности пленочного покрытия после анодирования (первый этап), для анодно-оксидированного пленочного покрытия в соответствии с примером для сравнения (область твердого алюмита);

на ФИГ.5B представлена РЭМ-фотография поперечного сечения нижней части пленочного покрытия после анодирования, для анодно-оксидированного пленочного покрытия в соответствии с примером для сравнения;

на ФИГ.5C представлена РЭМ-фотография поперечного сечения поверхности пленочного покрытия после анодирования, для анодно-оксидированного пленочного покрытия в соответствии с примером (область изобретения);

на ФИГ.5D представлена РЭМ-фотография поперечного сечения нижней части пленочного покрытия после анодирования, для анодно-оксидированного пленочного покрытия в соответствии с примером осуществления изобретения;

на ФИГ.6A представлена РЭМ-фотография поперечного сечения поверхности пленочного покрытия после обработки по расширению пор (второй этап), для анодно-оксидированного пленочного покрытия в соответствии с примером для сравнения (область твердого алюмита);

на ФИГ.6B представлена РЭМ-фотография поперечного сечения нижней части пленочного покрытия после обработки по расширению пор, для анодно-оксидированного пленочного покрытия в соответствии с примером для сравнения;

на ФИГ.6C представлена РЭМ-фотография поперечного сечения поверхности пленочного покрытия после обработки по расширению пор, для анодно-оксидированного пленочного покрытия в соответствии с примером осуществления изобретения (область изобретения);

на ФИГ.6D представлена РЭМ-фотография поперечного сечения нижней части пленочного покрытия после обработки по расширению пор, для анодно-оксидированного пленочного покрытия в соответствии с примером осуществления изобретения;

на ФИГ.7 представлена РЭМ-фотография поперечного сечения анодно-оксидированного пленочного покрытия в соответствии с примером для сравнения (область плазменного анодирования);

на ФИГ.8A представлено объемное изображение, на котором показана литая заготовка, являющаяся источником испытательных образцов, использованных в экспериментах;

на ФИГ.8B представлено объемное изображение, на котором показан испытательный образец, вырезанный из литой заготовки;

на ФИГ.9A представлено схематическое изображение, иллюстрирующие схему испытания на охлаждение;

на ФИГ.9B показана кривая охлаждения, построенную на основе результатов испытания на охлаждение, и время охлаждения на 40°C, полученное по этой кривой охлаждения;

на ФИГ.10 представлен график корреляции между процентным улучшением расхода топлива и временем охлаждения на 40°C при испытании на охлаждение;

на ФИГ.11 представлен график корреляции между охлаждением на 40°C и пористостью;

на ФИГ.12 представлен график корреляции между микротвердостью по Виккерсу и пористостью;

на ФИГ.13 представлен график, на котором показана взаимосвязь соотношения ϕ/d и оптимального диапазона пористости, где «ϕ» - средний диаметр поры первой полости, a «d» - средний диаметр ячейки полых ячеек;

на ФИГ.14A представлена РЭМ-фотография поперечного сечения алюмита из примера для сравнения 1, использованного в экспериментах;

на ФИГ.14B представлена РЭМ-фотография поперечного сечения алюмита из примера для сравнения 2;

на ФИГ.14C представлена РЭМ-фотография поперечного сечения алюмита из примера для сравнения 3;

на ФИГ.15A представлена РЭМ-фотография поперечного сечения алюмита из Примера 1, использованного в экспериментах;

на ФИГ.15B представлена РЭМ-фотография поперечного сечения алюмита из Примера 2 осуществления изобретения;

на ФИГ.15C представлена РЭМ-фотография поперечного сечения алюмита из Примера 3 осуществления изобретения;

на ФИГ.15D представлена РЭМ-фотография поперечного сечения алюмита из Примера 4 осуществления изобретения;

на ФИГ.16A представлена РЭМ-фотография поперечного сечения алюмита из примера для сравнения 4, использованного в экспериментах;

на ФИГ.16B представлена РЭМ-фотография поперечного сечения алюмита из примера для сравнения 5;

на ФИГ.17 представлен график результатов экспериментов, устанавливающих нижний предел диапазона максимального напряжения, при котором удовлетворяется условие снижения температуры на 40°C при улучшении расхода топлива на 5%;

на ФИГ.18A представлен график взаимосвязи между длительностью обработки по расширению пор и пористостью в примерах осуществления изобретения и примерах для сравнения;

на ФИГ.18B представлен график взаимосвязи между длительностью обработки по расширению пор и скоростью снижения температуры поверхности;

на ФИГ.19A представлена РЭМ-фотография поверхности анодно-оксидированного пленочного покрытия в отсутствие обработки по расширению пор;

на ФИГ.19B представлена РЭМ-фотография поверхности анодно-оксидированного пленочного покрытия после проведения 20-минутной обработки по расширению пор;

на ФИГ.19C представлена РЭМ-фотография поверхности анодно-оксидированного пленочного покрытия после проведения 40-минутной обработки по расширению пор; и

на ФИГ.20 представлен график, сопровождающий описание механизма улучшения расхода топлива благодаря формированию на стенке камеры сгорания теплоизолирующей пленки (анодно-оксидированного пленочного покрытия) с низкой теплопроводностью и низкой теплоемкостью; на этом графике показана температура газа в цилиндре, температура поверхности обычной стенки и температура поверхности пленки анодно-оксидированного пленочного покрытия, представляющей собой свойство двигателя внутреннего сгорания в соответствии с изобретением, в каждом случае как функция угла поворота кривошипа.

ПОДРОБНОЕ ОПИСАНИЕ ПРИМЕРОВ ОСУЩЕСТВЛЕНИЯ

[0041] Варианты осуществления двигателя внутреннего сгорания и способа его изготовления в соответствии с изобретением описаны ниже со ссылками на чертежи. В то время как на приведенных примерах показаны варианты осуществления изобретения, в которых анодно-оксидированное пленочное покрытие сформировано на всей стенке, выходящей в камеру сгорания двигателя внутреннего сгорания, могут иметь место и варианты, в которых анодно-оксидированное пленочное покрытие сформировано только на части стенки, выходящей в камеру сгорания, например, только на верхней поверхности поршня или только на поверхности головок клапанов.

[0042] На ФИГ.1 представлен в продольном разрезе вид двигателя внутреннего сгорания в соответствии с примером осуществления изобретения; на ФИГ.2A и 2B представлены рисунки, на которых показана тонкая пленка и микроструктура анодно-оксидированного пленочного покрытия, выходящего в камеру сгорания двигателя внутреннего сгорания; а на ФИГ.3A представлена блок-схема способа изготовления двигателя внутреннего сгорания в соответствии с примером осуществления изобретения;

[0043] Изображенный двигатель внутреннего сгорания 10 относится к дизельным двигателям и состоит, скажем, из блока цилиндра 1 со сформированной в нем охлаждающей рубашкой 11, головки цилиндра 2, расположенной над блоком цилиндра 1, впускного канала 21 и выпускного канала 22 в головке цилиндра 2, впускного клапана 3 и выпускного клапана 4, установленных таким образом, чтобы они могли свободно двигаться по вертикали в отверстиях, которыми впускной канал 21 и выпускной канал 22 выходят в камеру сгорания «NS», и поршня 5, сформированного таким образом, чтобы он мог свободно перемещаться по вертикали от нижнего отверстия блока цилиндра 1. Двигатель внутреннего сгорания в соответствии с изобретением может, конечно, относиться и к бензиновому двигателю.

[0044] Различные существенные элементы данного двигателя внутреннего сгорания 10 выполнены из алюминия или его сплава. В другом варианте исполнения существенные элементы могут быть изготовлены не из алюминия или его сплава, а из другого материала, и их поверхность может быть алитирована алюминием или его сплавом.

[0045] Кроме того, в камере сг