Узел сцепления

Иллюстрации

Показать всеИзобретение относится к области машиностроения, в частности к узлам сцепления. Узел сцепления содержит маховик, ведущие средний и нажимной диски, отлитые из серого чугуна, соединенные одним комплектом сопряжений шип-паз, состоящим из четырех пазов на маховике, выполненных при его изготовлении через 90 градусов, и комплектом из четырех шипов на каждом ведущем среднем и нажимном дисках. В маховике дополнительно выполнены при изготовлении два комплекта пазов через 30 и 60 градусов для смены рабочих поверхностей сопряжений шип-паз в эксплуатации для повышения ресурса и срока службы узла сцепления. Достигается обеспечение ремонтопригодности. 4 ил.

Реферат

Изобретение относится к области трансмиссий автомобильной техники, транспортных, транспортно-технологических машин, а конкретно - к узлам сцепления.

Известно фрикционное, сухое, двухдисковое сцепление с периферийным расположением витых нажимных пружин [1]. Основными частями являются маховик, ведущие средний и нажимной диски. Маховик, ведущие средний и нажимной диски образуют узел сцепления.

На наружной поверхности дисков выполнены четыре обработанных шипа, равномерно расположенных по окружности. Шипы входят в обработанные пазы, имеющиеся в маховике, это обеспечивает передачу крутящего момента от маховика к ведущим дискам и перемещение дисков в осевом направлении.

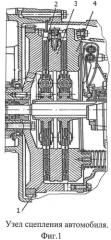

Наиболее близким к предлагаемому техническому решению является сцепление автомобиля КамАЗ модели 14 или 142 (Фиг. 1), принятое за аналог [2]. Сцепление фрикционное, сухое, двухдисковое и с периферийным расположением витых нажимных пружин. Основные части - маховик (1), ведомые диски (2), ведущие средний (3) и нажимной (4) диски. Момент от стального ведомого диска передается через ступицу на первичный вал коробки передач.

В процессе эксплуатации автомобильной техники, транспортных и транспортно-технологических машин имеют место деформации, изнашивание пазов маховика и шипов ведущих дисков сцепления по сопрягаемым рабочим поверхностям, а также их поломки.

Недостатком аналога является то, что отказы узла сцепления вызывают частую потребность в ремонте (см. Проблемы надежности узла сцепления КамАЗ 14. Информационная справка, с. 1-5. Издание ОАО «КамАЗ» Научно-технический центр. Открытое издание) [3]. Ремонты сопровождаются разборкой двигателя, наплавкой и механической обработкой пазов маховика и шипов дисков (Фиг. 2).

Маховик, ведущие средний м нажимной диски сцепления отлиты из серого чугуна, имеют 4 паза и шипа, расположенных через 90 градусов. Поверхности всех пазов и шипов обрабатывают в один размер. При работе узла сцепления происходит значительный по величине односторонний износ рабочих поверхностей сопряжений шип-паз маховика и среднего диска по направлению вращения.

Задачей предлагаемого изобретения является разработка узла сцепления, обеспечивающего по сопряжениям шип-паз замену работающих поверхностей пазов маховика поворотом ведущих, среднего и нажимного дисков на угол 30 или 60 градусов от первоначальной установки, а среднего диска - зеркальным переворотом поверхностей трения на 180 градусов относительно вертикальной оси от первоначальной установки, благодаря чему возможно восстановление технического состояния узла сцепления на пробег до предельного износа рабочих поверхностей сопряжений шип-паз.

Техническим решением задачи является обеспечение восстановления исправного технического состояния узла сцепления, близкого к техническому состоянию узла при его изготовлении.

За прототип принято техническое решение, используемое при восстановлении чашек дифференциала главных передач [4], в котором при износах четырех отверстий под шипы крестовины в чашках сверлят между изношенными отверстиями четыре новых отверстий, поворачивая на 45 градусов.

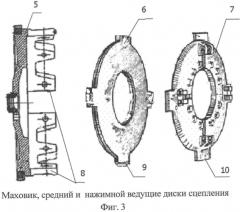

В предлагаемом изобретении в маховике при его изготовлении или выполняются дополнительно 2 комплекта пазов через 30 и 60 градусов от первоначальных, изготовленных с одинаковыми размерами и допусками. Изобретение поясняется Фиг. 3, на которой изображен общий вид маховика, ведущих среднего и нажимного дисков сцепления, где 5 - маховик; 6, 7 - ведущие средний и нажимной диски сцепления; 8 - пазы маховика; 9, 10 - шипы ведущего среднего и нажимного дисков сцепления.

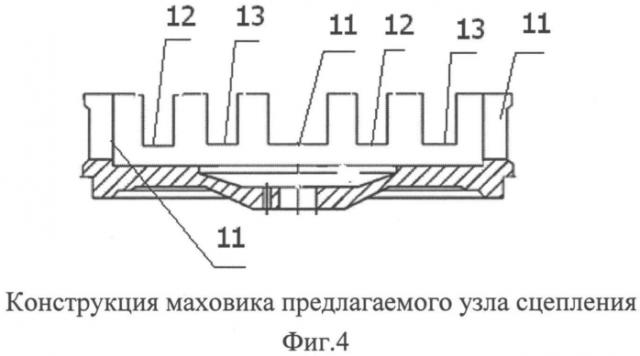

В отличие от прототипа, имеющего один комплект из четырех пазов на маховике (11, Фиг. 4), в предлагаемом изобретении узла сцепления сопряжение ведущих среднего и нажимного дисков сцепления с маховиком осуществляется при износах последних за счет созданных дополнительных двух комплектов пазов через 30 и 60 градусов, расположенных на внешней поверхности маховика, каждый из упомянутых пазов имеет по четыре рабочие поверхности 12, 13. По этим поверхностям ведущие средний и нажимной диски шипами входят в пазы маховика и центрируются с определенной посадкой.

Дополнительные рабочие поверхности 12, 13 обеспечивают надежную центровку ведущих дисков и передачу крутящего момента через четыре сопряжения шип-паз после переустановки ведущих дисков разворотом на соответствующий угол.

Использование изобретения осуществляется следующим образом. В эксплуатации при износе сопряжений шип-паз нарушается центрирование ведущих среднего и нажимного дисков сцепления в пазах маховика, появляются вибрация и шум, в пазах маховика из-за износов образуются уступы. При включении сцепления перемещение шипов ведущего среднего диска сцепления происходит в пазах маховика с подклиниванием и рывками.

Требуется восстановление технического состояния узла, которое с использованием изобретения заключается в разборке узла сцепления, развороте ведущих дисков вначале на 30 градусов, а при следующем восстановлении технического состояния узла развороте на 60 градусов и сборке узла сцепления в обратном порядке без механической обработки, наплавки. При необходимости заменяются ведомые диски или накладки. Также при необходимости заменяется нажимной диск. Средний диск переставляется зеркально разворотом относительно вертикальной оси на 180 градусов, чтобы неработавшие поверхности шипов становились работающими по направлению вращения.

Применение предлагаемого узла сцепления позволяет, во-первых, обеспечить надежную передачу крутящего момента, во-вторых, снизить износ, дисбаланс, в-третьих, обеспечить восстановление технического состояния узла сцепления без съема маховика с двигателя, без наплавки и механической обработки. Общий технический ресурс узла сцепления благодаря возможности осуществления разворотов в узле сцепления с одной части ресурса увеличивается до трех таких частей ресурса.

Конструкция маховика, ведущих среднего и нажимного дисков в предлагаемом узле сцепления обеспечивает надежность узла сцепления, сохраняет исправное техническое состояние и увеличивает ресурс и срок службы узла сцепления в эксплуатации в три раза.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Васильченков В.Ф. Военные автомобили и гусеничные машины. Основы конструкции шасси, стр.24-26. Рыбинск: Издание ОАО «РДП» 1996 г. Открытое издание.

2. Автомобили КамАЗ: техническое обслуживание и ремонт. Под ред. Баруна В.Н., Азаматова Р.А. и др. Изд-во «Транспорт», 1988 г. Стр. 11-12, 99-103 (аналог).

3. Проблемы надежности узла сцепления КамАЗ 14. Информационная справка. Набережные Челны: ОАО «КамАЗ» Научно-технический центр Открытое издание.

4. Ремонт автомобиля ЗИЛ-130. Под ред. А.Г. Липкинда, П.И. Гринберга, А.И. Ильина. Изд-во «Транспорт», 1970 г., стр.253-254 (прототип).

Узел сцепления, включающий маховик, ведущие средний и нажимной диски, отлитые из серого чугуна, соединенные одним комплектом сопряжений шип-паз, состоящим из четырех пазов на маховике, выполненных при его изготовлении через 90 градусов, и комплектом из четырех шипов на каждом ведущем среднем и нажимном дисках, отличающийся тем, что в маховике дополнительно выполнены при изготовлении два комплекта пазов через 30 и 60 градусов для смены рабочих поверхностей сопряжений шип-паз в эксплуатации для повышения ресурса и срока службы узла сцепления.