Зубчатая передача с косозубым зацеплением

Иллюстрации

Показать всеИзобретение относится к машиностроению, а именно к зубчатым передачам. Зубчатая передача состоит из по меньшей мере двух сцепленных между собой цилиндрических зубчатых колес (1, 2) с косозубыми венцами (3, 4) и шириной зубьев (b). Первое цилиндрическое зубчатое колесо (1) имеет профиль зубьев (3a) при диаметре окружности вершин (DK1), а второе цилиндрическое зубчатое колесо (2) - профиль зубьев (4a) с диаметром окружности впадин (DF2). При этом первое цилиндрическое зубчатое колесо (1) имеет на каждом зубе по меньшей мере один простирающийся частично по ширине зуба выступ (5) профиля (3a) зуба, выходящий за диаметр окружности вершин (DK1), Выступ имеет по меньшей мере одну упорную поверхность (5a) для восприятия осевых усилий. Достигается повышение надёжности зубчатой передачи. 8 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к зубчатой передаче, включающей в себя по меньшей мере два сцепленных между собой цилиндрических зубчатых колеса с косозубым венцом согласно ограничительной части п. 1 формулы изобретения.

В блоках цилиндрических зубчатых колес с косозубым венцом возникают осевые усилия, которые должны восприниматься соответствующим образом рассчитанными упорными подшипниками. Для этого чаще всего применяются конические роликовые подшипники, которые, с одной стороны, относительно дороги, и, с другой стороны, обладают относительно высоким тепловыделением. Поэтому уже было предложено вместо дорогостоящих конических роликовых подшипников располагать на цилиндрических зубчатых колесах с косозубым венцом так называемые гребенчатые упорные подшипники, которыми воспринимаются осевые усилия. Подобные гребенчатые упорные подшипники описаны в специализированной статье X. Лангера (H.Langer) «Hydrodynamische Axialkraftübertragung bei Wellen schnelllaufender Getriebe», опубликованной в журнале «Konstruktion 34» (1982 г. ), №12, стр. 473-478. Известный гребенчатый упорный подшипник изготавливается в виде отдельной выполненной в форме кольца детали (упорного кольца) и соединяется с соответствующим цилиндрическим зубчатым колесом, причем крепление цилиндрического зубчатого колеса и упорного кольца в общем случае осуществляется 5 посредством горячей посадки. Упорное кольцо, которое крепится на цилиндрическом зубчатом колесе соосно или с торцевой стороны, имеет преимущественно выполненные в виде конуса упорные поверхности, которые опираются на соответствующие упорные поверхности сопряженного зубчатого колеса, например на боковые поверхности кольцевой канавки на сопряженном зубчатом колесе. Между упорными поверхностями образуется смазочная пленка. Недостатком известных выполненных в виде дополнительного конструктивного элемента упорных колец или гребенчатых упорных подшипников является не всегда надежное крепление на цилиндрическом зубчатом колесе. Во время работы вследствие влияния центробежной силы может возникнуть ослабление или разъединение горячей посадки.

Посредством DE 1215463 стала известна зубчатая передача с малой косозубой шестерней, на которую в горячем состоянии соосно напрессовано кольцо с коническими упорными поверхностями. Конические упорные поверхности ходят по на боковым поверхностям кольцевой канавки, которые расположены соосно в обеих сопряженных шестернях, сцепленных с малой шестерней. Кольцо, которое может быть названо также гребенчатым упорным подшипником, воспринимает результирующие осевые усилия косозубого зацепления, так что применение соответствующих упорных подшипников может отпасть.

Задачей настоящего изобретения является выполнение зубчатой передачи названного в начале типа таким образом, чтобы результирующие осевые усилия косозубого зацепления можно было надежно и длительно воспринимать по возможности без упорных подшипников.

Задача изобретения решена посредством отличительных признаков независимого п. 1 формулы изобретения. Преимущественные выполнения вытекают из зависимых пунктов формулы изобретения.

Согласно изобретению каждый зуб первого цилиндрического зубчатого колеса имеет по меньшей мере один простирающийся частично по ширине зуба выступ профиля зуба, выходящий за диаметр окружности вершин и имеющий по меньшей мере одну упорную поверхность для восприятия осевых усилий. За счёт выступа профиля зубьев, то есть зубчатого венца, получается заостренный профиль зубьев, который в области выступа имеет по меньшей мере одну боковую упорную поверхность. С помощью выступа профиля зубьев могут 5 восприниматься результирующие осевые усилия косозубого зацепления в пределах блока цилиндрических зубчатых колес посредством того, что по меньшей мере одна упорная поверхность первого цилиндрического зубчатого колеса опирается в осевом направлении на соответствующую упорную поверхность второго цилиндрического зубчатого колеса. Одно сопряжение упорных поверхностей первого и второго цилиндрических зубчатых колес приводит к образованию опоры в одном осевом направлении, тогда как два сопряжения упорных поверхностей первого и второго цилиндрических зубчатых колес приводят к образованию опор в обоих осевых направлениях. Наличие выступов профиля зубьев приводит к перекрытию обоих цилиндрических зубчатых колес в осевом направлении. Вследствие этого может отпасть применение дорогостоящих упорных подшипников, например конических роликовых подшипников, что значительно снижает затраты на изготовление подобных зубчатых передач. В отличие от названного в начале уровня техники, выступы профиля каждого отдельного зуба, то есть на вершине зуба, выполнены монолитно с зубьями, то есть с цилиндрическим зубчатым колесом или же зубчатым венцом. Сначала изготавливается зубчатый венец с идущим по всей ширине зуба выступом, а затем выступающий над вершиной зуба материал частично удаляется со снятием стружки, то есть обтачивается так, что остаются частичные превышения. Преимуществом при таком цельном выполнении является то, что для восприятия осевых усилий не требуется никакого дополнительного конструктивного элемента в фирме кольцевидного гребенчатого упорного подшипника, который при производственных нагрузках мог бы ослабиться или разъединиться. В этом отношении соответствующее изобретению решение является более надежным и долговременным.

Согласно преимущественной форме выполнения в пределах ширины зуба расположен по меньшей мере один выступ: выступ может быть расположен, например, посредине ширины зуба, или вдоль области ширины зуба может быть предусмотрено несколько выступов. С каждым выступом соотнесена кольцевая канавка на втором цилиндрическом зубчатом колесе, в которую входят выступы профиля, и таким образом создает перекрытие в радиальном направлении. Кольцевая канавка образует своими боковыми поверхностями упорные поверхности для расположенных на выступах упорных поверхностей.

Согласно другой преимущественной форме выполнения выступы, которые охватывают второе цилиндрическое зубчатое колесо, предусмотрены только на торцевых сторонах первого цилиндрического зубчатого колеса. В этом случае кольцевая канавка на втором цилиндрическом зубчатом колесе не требуется, а нужны лишь расположенные с торцевых сторон упорные поверхности, которые вместе с упорными поверхностями на выступах образуют два сопряжения, воспринимающие осевые усилия в обоих направлениях. Упорные поверхности могут быть выполнены плоскими, коническими или выпуклыми. Как известно из названного в начале уровня техники, между упорными поверхностями первого и второго цилиндрических зубчатых колес образуется смазочная пленка.

Пример выполнения изобретения показан на чертеже и описывается далее подробнее.

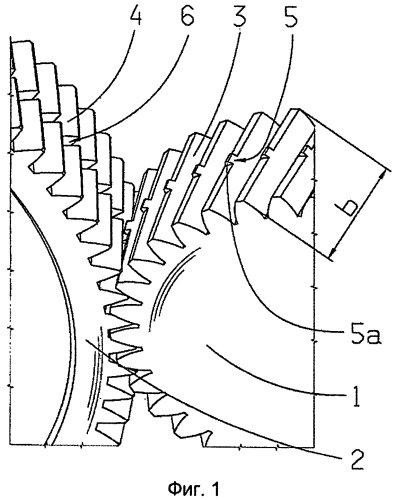

Фиг. 1 - разрез блока цилиндрических зубчатых колес соответствующего изобретению в перспективном изображении, и

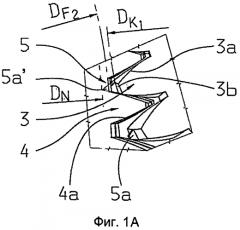

Фиг. 1A - увеличенный разрез зубчатого сцепления двух цилиндрических зубчатых колес.

На фиг. 1 показаны первое зубчатое колесо 1 и второе зубчатое колесо 2, каждое из которых имеет косозубые венцы 3, 4. Оба зубчатых колеса 1, 2, называемые также цилиндрическими зубчатыми колесами 1, 2, находятся в зацеплении друг с другом и за счет косозубого зацепления создают боковые усилия. Оба цилиндрических зубчатых колеса 1, 2 имеют приблизительно соответственно одинаковую ширину b зуба. На первом цилиндрическом зубчатом колесе 1 косозубый венец 3, далее называемый кратко также зубчатый венец 3, в средней области ширины b зубьев имеет выступы, так что образуются призматические тела 5, которые расположены на вершинах зубьев как шатровые насадки или зубцы. Призматические тела 5, называемые в общем случае также выступами 5, имеют с обеих сторон упорные поверхности 5a, которые показаны в увеличенном виде на фиг. 1A. На чертеже в данном случае можно видеть только передние упорные поверхности 5a. Сопряженно с выступами 5 на первом цилиндрическом зубчатом колесе 1 работает проходящая по периметру второго цилиндрического зубчатого колеса 2 канавка 6, называемая также кольцевой канавкой 6, в которую входят выступы 5.

На фиг. 1A показано зацепление обоих цилиндрических зубчатых венцов 3, 4 первого и второго цилиндрических зубчатых колес 1, 2, при рассмотрении в осевом направлении. Зуб косозубого венца 3 имеет профиль 3а с вершиной 3b зуба и диаметром окружности вершин DK1. Зубчатый венец 4 второго цилиндрического зубчатого колеса 2 имеет профиль 4a зуба с диаметром окружности впадин DF2. Выполненная во втором цилиндрическом зубчатом колесе 2 кольцевая канавка 6 простирается в радиальном направлении от диаметра окружности впадин DF2 внутрь и имеет изображенный штрихами внутренний диаметр канавки DN, причем DN<DF2. На вершине 3b зуба первого цилиндрического зубчатого колеса 1 расположен выступ в форме призматического тела 5, который на фиг. 1A имеет форму, приближенную к равностороннему треугольнику. В области кольцевой канавки 6 посредством выдающегося в осевом направлении за диаметр окружности вершин DF2 призматического тела 5 образуется перекрытие 5a', через которое передаются осевые усилия. Расположенные на вершинах 3b зубьев призматические тела 5 изготовлены монолитно с цилиндрическим зубчатым венцом 3, причем последний может быть выполнен монолитно с первым цилиндрическим зубчатым колесом 1 или в виде зубчатого обода. Таким образом, преимущественно сначала изготавливают цилиндрический зубчатый венец с предварительным диаметром окружности вершин, который больше диаметра окружности вершин DF2 готового косозубого венца 3. Затем материал с обеих сторон зубцов 5 удаляется со снятием стружки, например, посредством обточки. После этого остаются выступы 5, как изображено на фиг. 1.

Изображенная на фиг. 1 и фиг. 1A форма выполнения представляет собой одно из многих решений согласно изобретению. Например, возможно, но не изображено, что в направлении ширины b зуба предусматривается несколько выступов или призматических тел, которые входят в соответствующие кольцевые канавки во втором цилиндрическом зубчатом колесе. Таким образом может быть создана более значительная площадь перекрытия для передачи осевых усилий. Возможно, однако, также то, что выступы расположены с торцевых сторон первого цилиндрического зубчатого колеса, причем каждый из выступов имеет только одну направленную внутрь упорную поверхность, и они охватывают снаружи второе цилиндрическое зубчатое колесо. Таким образом внутри блока цилиндрических зубчатых колес создается замкнутый силовой поток относительно возникающих осевых усилий.

| ССЫЛОЧНЫЕ ОБОЗНАЧЕНИЯ | |

| 1 | первое цилиндрическое зубчатое колесо |

| 2 | второе цилиндрическое зубчатое колесо |

| 3 | косозубый венец |

| 3a | профиль зуба |

| 3b | вершина зуба |

| 4 | косозубый венец |

| 4a | профиль зуба |

| 5 | выступ (призматическое тело) |

| 5a | упорная поверхность |

| 5a' | перекрытие |

| 6 | кольцевая канавка |

| b | ширина зуба |

| DK1 | диаметр окружности вершин, колесо 1 |

| DF2 | диаметр окружности впадин, колесо 2 |

| DN | внутренний диаметр канавки, колесо 2 |

1. Зубчатая передача, включающая в себя по меньшей мере два сцепленных между собой, имеющих ширину (b) зубьев цилиндрических зубчатых колеса (1, 2) с косозубыми венцами (3, 4), причем первое цилиндрическое зубчатое колесо (1) имеет профиль (3а) зубьев с диаметром окружности вершин (DK1), а второе цилиндрическое зубчатое колесо (2) - профиль (4а) зубьев с диаметром окружности впадин (DF2), отличающаяся тем, что каждый зуб первого цилиндрического зубчатого колеса (1) имеет по меньшей мере один простирающийся частично по ширине зуба выступ (5) профиля (3а) зуба, выходящий за диаметр окружности вершин (DK1) и имеющий по меньшей мере одну упорную поверхность (5а) для восприятия осевых усилий.

2. Зубчатая передача по п. 1, отличающаяся тем, что по меньшей мере один выступ (5) расположен в пределах ширины (b) зуба, и что по меньшей мере с одним выступом (5) соотнесена кольцевая канавка (6) на втором цилиндрическом зубчатом колесе (2), боковые поверхности которой образуют упорные поверхности.

3. Зубчатая передача по п. 2, отличающаяся тем, что кольцевая канавка (6) имеет внутренний диаметр (DN), который меньше диаметра окружности впадин (DF2).

4. Зубчатая передача по п. 2, отличающаяся тем, что выступ (5) и сопряженная кольцевая канавка (6) расположены приблизительно посредине ширины (b) зуба и имеют упорные поверхности (5а) с обеих сторон.

5. Зубчатая передача по п. 3, отличающаяся тем, что выступ (5) и сопряженная кольцевая канавка (6) расположены приблизительно посредине ширины (b) зуба и имеют упорные поверхности (5а) с обеих сторон.

6. Зубчатая передача по п. 1, отличающаяся тем, что выступы первого цилиндрического зубчатого колеса (1) расположены с торцевых сторон и охватывают второе цилиндрическое зубчатое колесо (2).

7. Зубчатая передача по одному из пп. 1-6, отличающаяся тем, что выступы выполнены в виде призматических тел (5).

8. Зубчатая передача по одному из пп. 1-6, отличающаяся тем, что выступы (5) выполнены монолитно с косозубым венцом (3).

9. Зубчатая передача по п. 7, отличающаяся тем, что выступы (5) выполнены монолитно с косозубым венцом (3).