Матричный сенсор ионизирующего излучения

Иллюстрации

Показать всеИзобретение относится к полупроводниковым приборам для преобразования ионизирующего излучения в электрический сигнал. Сущность изобретения заключается в том, что матричный сенсор (чувствительный элемент) ионизирующего излучения представляет собой p-i-n структуру, выполненную по планарной технологии. Сенсор содержит высокоомную подложку высокочистого БЗП кремния n-типа 1 проводимости, на лицевой (рабочей) стороне которой расположены p-области 2, 3, слой 4 (покрытие) из SiO2, алюминиевая металлизация 5, пассивирующий (защитный) слой 6. P-области 2, занимающие большую часть площади поверхности, образуют чувствительную область сенсора. При этом количество p-областей 2, образующих чувствительную область сенсора, выполнено равным 2n, где n=1÷8. По крайней мере, две p-области 3, выполненные в виде кольцеобразных элементов (охранных колец), расположены в нечувствительной области по периферии подложки вокруг сформированной p-областями 2 чувствительной области с обеспечением снижения величины поверхностного тока и плавного падения потенциала от чувствительной области к периферии прибора. В слое 4 SiO2 сформированы окна 7 для обеспечения контакта металла (алюминиевой металлизации) с p-областью; в пассивирующем слое над p-областью, расположенной в центральной части подложки, сформированы окна 8 для контактирования с p-n областями в процессе тестирования, и окна 9 для присоединения выводов. На подложке со стороны, противоположной лицевой поверхности, расположен слой n-области 10 и металла 11. Технический результат - расширение диапазона регистрируемых энергий, уменьшение габаритов и массы сенсора. 9 з.п. ф-лы, 7 ил.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к полупроводниковым приборам для преобразования ионизирующего излучения в электрический сигнал, измерение которого позволяет определить уровень радиации и набранную дозу гамма, протонных, электронных и альфа-излучений. В частности, изобретение относится к полупроводниковым чувствительным элементам (сенсорам или детекторам), представляющим собой матрицу p-i-n-диодов, предназначенную для использования в различных системах измерения уровней радиации: дозиметрах, индикаторах превышения фона и радиометрах, в том числе для индивидуального контроля радиоактивного облучения и для предупреждения о радиоактивной опасности. В настоящее время сенсоры на основе p-i-n-диодов продолжают совершенствоваться с учетом современных достижений технологии микроэлектроники.

Уровень техники

Полупроводниковые сенсоры на основе p-i-n-диодов получили широкое распространение как счетчики числа частиц и как приборы для измерения энергии частиц (спектрометры) с высокой разрешающей способностью. Принцип их работы основан на том, что при прохождении через сенсор (чувствительный элемент) ионизующей частицы заряд, индуцированный в веществе счетчика, собирается на электродах.

Важной особенностью полупроводниковых счетчиков являются их малые габариты. Это сильно расширило возможности применения таких сенсоров не только в области физического эксперимента, но и в технике - в приборах технологического контроля и в медицине.

Из уровня техники известен полупроводниковый p-i-n-диодный кремниевый малошумящий детектор, изготовленный по планарной технологии (Kemmer J. Fabrication of low noise silicon radiation detectors by the planar process // Nuclear Instruments and Methods. - 1980. - V.169. - P.499-502), и дальнейшее его усовершенствование (Патент на изобретение US 4442592). В этих материалах представлены способы производства детекторов по планарной технологии для обнаружения радиации и имеющие полупроводниковые p-n переходы. Однако описанные конструкции планарных полупроводниковых диодов имеют иное конструктивное исполнение.

Наиболее близким к заявляемому техническому решению является полупроводниковый детектор для регистрации рентгеновского и низкоэнергетического гамма-излучения (патент на изобретение РФ №2248012, МПК: G01T 1/24, H01L 31/115), выполненный из монокристаллического кремния и содержащий плоский сигнальный p+-n переход, вокруг которого расположены охранные кольцевые p+-n переходы с электродами, предварительный усилитель, причем электрод плоского сигнального p+-n перехода соединен с входом предварительного усилителя, а электрод внутреннего охранного кольцевого p+-n перехода соединен с шиной нулевого потенциала предварительного усилителя.

Изобретение решает задачу повышения эффективности работы устройства путем отвода паразитного тока охранного кольца для улучшения энергетического разрешения и контрастности спектра измеряемой энергии. Однако прибор предназначен только для регистрации рентгеновского и низкоэнергетического гамма-излучения. Для повышения чувствительности и высокой скорости регистрации всего спектра ионизирующих излучений (за исключением нейтронного), необходимо увеличивать объем полупроводника, чтобы повысить вероятность попадания и рассеяния в нем, например, гамма - кванта и, соответственно, повысить скорость счета частиц радиационного потока.

Раскрытие изобретения

Задачей изобретения является разработка матричного сенсора (чувствительного элемента) для регистрации ионизирующего излучения всех видов заряженных частиц и гамма квантов в широком диапазоне энергий и потоков.

Техническим результатом, на достижение которого направлено заявленное изобретение, является уменьшение времени измерения радиационного фона, значительное снижение размеров и массы сенсора, расширение диапазона регистрируемых энергий и возможность регистрации различных видов ионизирующего излучения при снижении уровня шумов и увеличении чувствительности сенсора.

Известно, что шумы зарядочувствительной считывающей электроники линейно зависят от емкости, подключенной к входам усилителя:

N=a+b∗C,

где N - уровень шума, а и b - постоянные коэффициенты, зависящие от параметров усилителя, С - входная емкостная нагрузка, причем, как правило, b∗C>а.

Известно также, что общая величина шума при сложении n сигналов определяется выражением:

Таким образом, при использовании n-канальной электроники считывания можно получить снижение общего шума до √n раз. В свою очередь, снижение шумов позволяет снизить энергетический порог регистрации и увеличить чувствительность системы: «сенсор - усилитель».

Заявляемый сенсор чувствителен ко всем видам ионизирующего излучения, за исключением нейтронов, нижняя граница энергии регистрируемых частиц не более 1000 эВ, а практически определяется уровнем шумов электроники считывания. Верхняя граница энергетического диапазона регистрации отсутствует, для высокоэнергетичных (релятивистских) частиц энерговыделение в сенсоре становится практически не зависящим от энергии, и средняя величина ионизационных потерь составляет 388 эВ/мкм, или для сенсора толщиной 500 мкм - 194 кэВ. Регистрация сигнала такого уровня не представляет какой-либо сложности для современной электроники.

Поставленная задача решается тем, что сенсор ионизирующего излучения представляет собой p-i-n структуру, выполненную по планарной технологии, содержащую высокоомную подложку высокочистого кремния бестигельной зонной плавки (БЗП) n-типа проводимости, на лицевой (рабочей) стороне которой сформированы:

- p-области методом ионной имплантации;

- выращен маскирующий слой SiO2;

- нанесена алюминиевая металлизация;

- нанесен пассивирующий (защитный) слой.

При этом, по крайней мере, две p-области расположены в центральной части подложки и занимают большую часть площади поверхности, образуя чувствительную область сенсора и, по крайней мере, две p-области выполнены в виде кольцеобразных элементов (охранных колец), концентрично расположенных в нечувствительной области по периферии подложки с возможностью снижения величины поверхностного тока и плавного падения потенциала от чувствительной области к периферии прибора. В слое SiO2 сформированы окна для обеспечения контакта металла (алюминиевой металлизации) с p-областью; в пассивирующем слое над p-областью, расположенной в центральной части подложки, сформированы окна для присоединения выводов. На подложке со стороны, противоположной лицевой поверхности, расположен слой n-области и металла.

Количество p-областей, образующих чувствительную область сенсора, выполнено равным 2n, где n=1÷8, при этом p-обрасти имеют, преимущественно, прямоугольную форму, выполнены гальванически не связанными между собой и равными по площади. Количество окон для присоединения выводов соответствует количеству данных p-областей.

Окна для присоединения выводов расположены по краям подложки в нечувствительной области подложки. При этом p-области, образующие чувствительную область сенсора, имеют профилированные участки по краям в виде выемок, обеспечивающих формирование неактивных зон для размещения окон для присоединения выводов.

Суммарная площадь окон для обеспечения контакта металла (алюминиевой металлизации) с p-областью не превышает 1% площади поверхности чувствительной области сенсора для предотвращения диффузии алюминия в кремний.

В качестве подложки кремния используют пластину из высокочистого кремния бестигельной зонной плавки (БЗП) с удельным сопротивлением 3÷12 кОм·см, толщиной 250÷1000 мкм. Количество кольцеобразных элементов (охранных колец) может быть выбрано равным 4, расположенных на расстоянии друг от друга, увеличивающемся от центра подложки к периферии. В одном из вариантов выполнения сенсора ширина кольцеобразных элементов выбрана равной 25 мкм, при этом расстояние между первым и вторым элементом выбрано равным 40 мкм, между вторым и третьим - 50 мкм, между третьим и четвертым - 70 мкм, при этом первый элемент отстоит от границы чувствительной p-области на расстоянии 40 мкм. При этом данные параметры могут варьироваться в широком диапазоне. Точность указанных размеров при производстве сенсора определяется точностью изготовления фотошаблонов и составляет ±0,1 мкм. Подложка может быть выбрана с габаритными размерами рабочей поверхности до 102×102 мм2, при этом габаритные размеры поверхности активной области составляют 100×100 мм2, толщина сенсора составляет 250÷1000 мкм (определяется толщиной пластины), область, занимаемая кольцеобразными элементами, составляет не более 1 мм по периметру подложки. Данная конструкция сенсора обеспечивает достижение следующих электрических характеристик: величину обратного смещения от 40÷200 В для достижения режима полного обеднения, в зависимости от удельного сопротивления и толщины сенсора; рабочий режим, характеризующийся обратным смещением при полном обеднении; рабочее напряжение, определяемое из значения напряжения полного обеднения (VПО): Vраб=VПО+20 В; напряжение пробоя, не менее - 2·VПО; темновой ток при рабочем напряжении, не более - 200 нА/см2; при этом измерения перечисленных параметров осуществляют при температуре 20±2°C.

Способ изготовления сенсора ионизирующего излучения по планарной технологии включает изготовление комплекта из 4 рабочих фотошаблонов контактной фотолитографии, первым из которых является фотошаблон для формирования p+-области, второй - для формирования контактов к p+-области диода и охранным кольцам по периферии на лицевой стороне пластины, третий - для Al металлизации, четвертый - для формирования контактов к металлизации.

Краткое описание чертежей

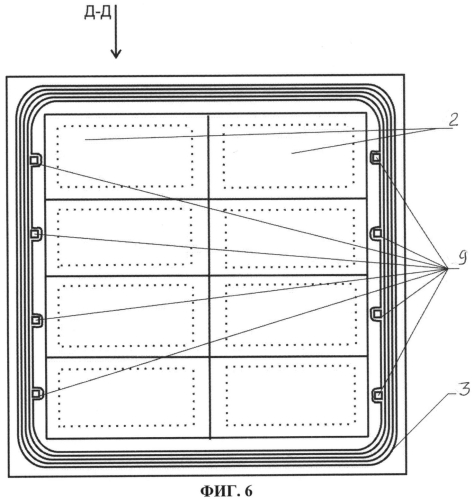

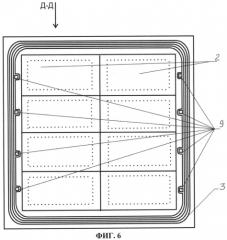

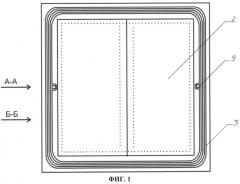

Изобретение поясняется чертежами, где на фиг.1 схематично представлено заявляемое устройство - вид сверху, вариант выполнения сенсора с двумя чувствительными p-областями, образующими чувствительную область сенсора, на фиг.2 и 3 - разрезы А-А и Б-Б фиг.1, соответственно, на фиг.4 представлен увеличенный участок В фиг.1, на фиг.5 - разрез Г-Г фиг.4, на фиг.6 представлен вариант выполнения сенсора, в котором чувствительная область сенсора сформирована из восьми p-областей, вид сверху; на фиг.7 представлен разрез Д-Д фиг.6.

Позициями на фигурах обозначены: 1 - высокоомная подложка кремния n-типа проводимости; 2 - p-область, расположенная в центральной части подложки, образующая чувствительную область сенсора; 3 - p-области, представляющие собой охранные кольца; 4 - слой (покрытие) из SiO2; 5 - алюминиевая металлизация, образующая один из электродов сенсора; 6 - пассивирующий (защитный) слой; 7 - окна для обеспечения контакта металла (алюминиевой металлизации) с p-областью, сформированы в слое SiO2; 8 - окна для контактирования с p-n областью в процессе тестирования, расположенные в пассивирующем слое над p-областью центральной части каждого матричного элемента; 9 - окна для присоединения выводов; 10 - n-область, расположенная на обратной стороне подложки; 11 - алюминиевая металлизация с обратной стороны подложки, образующая второй электрод сенсора, 12 - профилированные участки p-областей в виде выемок, обеспечивающих формирование неактивных зон для размещения окон 9 для присоединения выводов.

Осуществление изобретения

Заявляемый матричный сенсор (чувствительный элемент) ионизирующего излучения представляет собой p-i-n структуру, выполненную по планарной технологии. Сенсор содержит высокоомную подложку высокочистого кремния бестигельной зонной плавки (БЗП) n-типа (см. фиг.1-7) проводимости, на лицевой (рабочей) стороне которой расположены p-области 2, 3, слой 4 (покрытие) из SiO2, алюминиевая металлизация 5, пассивирующий (защитный) слой 6 из фосфорно-силикатного стекла (SiO2+P2O5). Толщина слоев определяется технологией их изготовления и, как правило, является не более 0,5÷1,1 мкм.

P-области 2, расположенные в центральной части подложки и занимающие большую часть площади поверхности, образуют чувствительную область сенсора. Количество таких p-областей может варьироваться от 2 до 128. Указанное число чувствительных независимых областей может быть и больше, их число определяется только разумной необходимостью понижения шумов и, соответственно, увеличением числа каналов считывания. Очевидно, что увеличение числа каналов считывания приводит к увеличению энергопотребления дозиметра-радиометра в целом и для бытовых приборов разумно ограничится небольшим числом элементов матрицы (4 или 8), для профессиональных или стационарных приборов с большой общей площадью датчика, где требуется высокая точность измерений, число каналов может быть существенно увеличено. Современный рынок электроники предлагает монокристальные усилители с количеством каналов до 128.

По крайней мере, две p-области 3, выполненные в виде кольцеобразных элементов (охранных колец), расположены в нечувствительной области по периферии подложки вокруг p-областей 2 с обеспечением снижения величины поверхностного тока и плавного падения потенциала от чувствительной области к периферии прибора. В слое 4 SiO2 сформированы окна 7 для обеспечения контакта металла (алюминиевой металлизации) с p-областями; в пассивирующем слое над p-областями, расположенными в центральной части подложки, сформировано окно 8 для контактирования с каждой р-n областью в процессе тестирования, и окна 9 для присоединения выводов. На подложке со стороны, противоположной лицевой поверхности, расположен сильно легированный до 1019 атомов донорной примеси на см3 слой n+-10 толщиной 2÷4 мкм и слой алюминиевой металлизации 11 толщиной 0,9÷1,1 мкм.

Суммарная площадь окон 7 для обеспечения контакта металла (алюминиевой металлизации) с p-областью не превышает 1% площади поверхности чувствительной области детектора для предотвращения диффузии алюминия в кремний.

Окна 9 для присоединения выводов расположены в нечувствительной области подложки, при этом p-области 2 имеют профилированные участки по краям в виде выемок 12 (см. фиг.1), обеспечивающих формирование неактивных зон для размещения окон 9 для присоединения выводов. В качестве подложки кремния используют пластину из высокочистого кремния бестигельной зонной плавки (БЗП) с удельным сопротивлением 3÷12 кОм·см, толщиной 250÷1000 мкм. Количество кольцеобразных элементов (охранных колец) 2 выбрано равным 4, расположенных на расстоянии друг от друга, увеличивающемся от центра подложки к периферии. Число и конфигурация охранных колец определяется с учетом особенностей технологического процесса. Система охранных колец должна обеспечивать плавное падение потенциала от активной области к краю сенсора.

В одном из вариантов выполнения сенсора ширина кольцеобразных элементов 3 выбрана равной 25 мкм, при этом расстояние между первым и вторым элементом выбрано равным 40 мкм, между вторым и третьим - 50 мкм, между третьим и четвертым - 70 мкм, при этом первый элемент отстоит от границы чувствительной p-области на расстоянии 40 мкм. При этом данные параметры могут варьироваться в диапазоне ±20%. Точность указанных размеров определяется точностью изготовления фотошаблонов и составляет ±0,1 мкм. Подложка может быть выбрана с габаритными размерами рабочей поверхности до 102×102 мм, при этом габаритные размеры поверхности активной области составляют до 100×100 мм2, толщина сенсора составляет 250÷1000 мкм (определяется толщиной пластины), область, занимаемая кольцеобразными элементами, составляет не более - 1 мм по периметру подложки. Данная конструкция сенсора обеспечивает достижение следующих электрических характеристик: величину обратного смещения от 40÷200 В для достижения режима полного обеднения, в зависимости от удельного сопротивления и толщины сенсора; рабочий режим, характеризующийся обратным смещением при полном обеднении; рабочее напряжение, определяемое из значения напряжения полного обеднения (VПО) - Vраб=VПО+20 В; напряжение пробоя, не менее - 2·VПО; темновой ток при рабочем напряжении, не более - 200 нА/см2; при этом измерения перечисленных параметров осуществляют при температуре 20±2°C.

Заявляемые сенсоры изготавливают по планарной технологии, которая представляет собой совокупность технологических операций, посредством которых формируют структуры планарных полупроводниковых сенсоров только с одной стороны пластины, вырезанной из монокристалла кремния диаметром до 150 мм. В частности, изобретение может быть реализовано по технологии, близкой к представленной в публикациях Кеммера (Kemmer J. Fabrication of low noise silicon radiation detectors by the planar process // Nuclear Instruments and Methods. - 1980. - V.169. - P.499-502).

Планарная технология основывается на создании в приповерхностном слое подложки областей с различными типами проводимости или с разными концентрациями примеси одного вида, в совокупности образующими структуру сенсора. Области структур создают локальным введением в подложку примесей (посредством диффузии из газовой фазы или ионной имплантации), осуществляемым через маску (обычно из пленки SiO2), формируемую при помощи фотолитографии. Последовательно проводя процессы окисления (создание пленки SiO2), фотолитографии и введения примесей, получают легированную область любой требуемой конфигурации, а также области с другим типом проводимости (или другой концентрацией примеси). Планарная технология обеспечивает возможность одновременного изготовления в едином технологическом процессе большого числа (до нескольких сотен и даже тысяч) идентичных дискретных полупроводниковых приборов (например, сенсоров) или интегральных схем на одной пластине. Групповая обработка обеспечивает хорошую воспроизводимость параметров приборов и высокую производительность при сравнительно низкой стоимости изделий.

Сенсор ионизирующего излучения работает следующим образом. Кванты рентгеновского и низкоэнергетического гамма-излучения, попадая в материал сенсора, взаимодействуют с ним, что приводит к рождению, в зависимости от энергии падающего кванта: фотоэлектрона, комптоновского электрона или электрон-позитронной пары. Вероятность этого процесса составляет 1÷3%, но с учетом того, что вероятность регистрации заряженной частицы (электрона, позитрона, протона, альфа-частицы и др.) равна 1, этого вполне достаточно для уверенной регистрации ионизирующего гамма-излучения даже на уроне фона с точностью не хуже 20% за 1÷2 минуты измерения. Заряженные частицы проникают в чувствительную область сенсора и генерируют в нем электронно-дырочные пары. Носители заряда (электроны и дырки) под действием приложенного к полупроводниковому сенсору электрического поля "рассасываются", перемещаются к электродам. В результате во внешней цепи полупроводникового детектора возникает электрический импульс, который регистрируется зарядочувствительным предварительным усилителем и преобразуется в перепад напряжения на его выходе, а затем передается в блок обработки сигнала.

Для проверки работоспособности сенсора были созданы опытные образцы с 2, 4 и 8 элементами, в которых полупроводниковый сенсор (детектор) представляет собой высоковольтный p-i-n диод в виде односторонней структуры, выполненной по планарной технологии на подложке высокочистого БЗП кремния с удельным сопротивлением 3÷4 кОм·см, с габаритными размерами 12×12 мм и толщиной 450 мкм. Плоский сигнальный p+-n переход представляет собой ионно-имплантированную p+область с повышенной концентрацией атомов бора. Вокруг плоского сигнального p+-n перехода, занимающегобольшую часть подложки (размер активной области составил - 10×10 мм2, при этом размер каждой p-области составил 50, 25 и 12,5 мм2, соответственно), расположены охранные кольцевые p+-n переходы, выполненные аналогичным способом, что и плоский сигнальный p+-n переход, расположенный в центральной части подложки. Область, занятая охранными кольцами, составила не более 1 мм по периметру. Металлические электроды выполнены из алюминия. На подложке со стороны, противоположной лицевой поверхности, расположен сильно легированный (до 1019 атомов донорной примеси в см3) слой n+-10 толщиной 2÷4 мкм и слой алюминиевой металлизации 11 толщиной 0,9÷1,1 мкм.

При изготовлении сенсора по планарной технологии использован комплект из 4 рабочих фотошаблонов (ф/ш) контактной фотолитографии, первым из которых является фотошаблон для формирования p+-области, второй - для формирования контактов к p+-области диода и охранным кольцам по периферии на лицевой стороне пластины, третий - для Al металлизации, четвертый - для формирования контактов к металлизации. Шаблоны перечислены в порядке их использования в технологическом процессе. При этом в первом ф/ш минимальная ширина периферических колец составила 25 мкм; во втором ф/ш для формирования контактов к p+ диоду и охранным кольцам по периферии на лицевой стороне пластины минимальный размер контакта составил: - 25×25 мкм2; по периферии к охранным кольцам - 10×40 и 40×10 мкм; в третьем ф/ш для Al металлизации минимальная ширина колец на периферии диода составила 20 мкм; размеры четвертого ф/ш для формирования контактов к центральной области металлизации - не критичны.

Изготовленные устройства характеризовались следующими электрическими характеристиками:

Рабочий режим - обратное смещение при полном обеднении.

Рабочее напряжение определяется из значения напряжения полного обеднения (VПО)-Vраб=VПО+20 B;

Напряжение пробоя, не менее - 2·VПО;

Темновой ток при рабочем напряжении, не более - 200 нА/см2;

Все измерения проводились при температуре 20±2°C. На пластине расположены тестовые структуры для определения удельного сопротивления p-области четырехточечным методом. Подключение охранных колец не предусматривалось.

Таким образом, изобретение обеспечивает получение сенсора, который может применяться в различных устройствах, предназначенных для регистрации и/или измерения ионизирующего излучения. При этом заявляемый сенсор обеспечивает малые габариты - возможность использования в портативных автономных устройствах; надежность детектирования любых ионизирующих излучений в сочетании с рабочим широким температурным диапазоном; высокую чувствительность (возможность работы в режиме счета гамма-квантов; высокую радиационную стойкость материала детектора; широкий диапазон измерений; отсутствие необходимости периодического обслуживания; низкое энергопотребление, низковольтное питание и пониженные шумовые характеристики.

1. Сенсор ионизирующего излучения, представляющий собой p-i-n структуру, содержащую высокоомную подложку высокочистого кремния бестигельной зонной плавки (БЗП) n-типа проводимости, на лицевой (рабочей) стороне которой расположены p-области, а также маскирующее покрытие SiO2; алюминиевая металлизация; пассивирующий слой; на оборотной стороне подложки расположены высоколегированный слой n-области и алюминиевая металлизация;при этом, по крайней мере, две p-области, образующие чувствительную область сенсора и занимающие большую часть площади поверхности подложки, выполнены, преимущественно, прямоугольными, гальванически не связанными между собой; по крайней мере, две p-области выполнены в виде кольцеобразных элементов, концентрично расположены в нечувствительной области по периферии подложки с возможностью снижения величины поверхностного тока и обеспечения плавного падения потенциала от чувствительной области к периферии подложки,в слое SiO2 сформированы окна для обеспечения контакта металла с p-областями;в пассивирующем слое над p-областями, образующими чувствительную область сенсора, сформированы окна для присоединения выводов.

2. Сенсор по п.1, характеризующийся тем, что p-области, образующие чувствительную область сенсора, выполнены равными по площади.

3. Сенсор по п.1, характеризующийся тем, что количество p-областей, образующих чувствительную область сенсора, выполнено равным 2n, где n=1÷8, при этом количество окон для присоединения выводов соответствует количеству данных p-областей.

4. Сенсор по п.1, характеризующийся тем, что конструктивные элементы выполнены по планарной технологии с использованием контактной фотолитографии.

5. Сенсор по п.1, характеризующийся тем, что суммарная площадь окон для обеспечения контакта металла с p-областью не превышает 1% площади поверхности чувствительной области сенсора для предотвращения диффузии алюминия в кремний.

6. Сенсор по п.1, характеризующийся тем, что окна для присоединения выводов расположены по краям подложки на нечувствительной области подложки, при этом p-области, образующие чувствительную область сенсора, имеют профилированные участки по краям в виде выемок, обеспечивающих формирование неактивных зон для размещения окон для присоединения выводов.

7. Сенсор по п.1, характеризующийся тем, что количество кольцеобразных элементов (охранных колец) выбрано равным 4, расположенных на расстоянии друг от друга, увеличивающемся от центра подложки к периферии.

8. Сенсор по п.1, характеризующийся тем, что ширина кольцеобразных элементов выбрана равной 25 мкм, при этом расстояние между первым и вторым элементом выбрано равным 40 мкм, между вторым и третьим - 50 мкм, между третьим и четвертым - 70 мкм, при этом первый элемент отстоит от границы чувствительной p-области на расстоянии 40 мкм, параметры указаны с допустимой погрешностью ±20%.

9. Сенсор по п.1, характеризующийся тем, что подложка выбрана с габаритными размерами рабочей поверхности до 102×102 мм2, при этом габаритные размеры поверхности активной области составляют до 100×100 мм2, толщина сенсора составляет 250÷1000 мкм (определяется толщиной пластины); область, занимаемая кольцеобразными элементами, составляет не более - 1 мм по периметру подложки.

10. Сенсор по п.9, характеризующийся тем, что он обеспечивает достижение следующих электрических характеристик: величину обратного смещения от 40÷200 В до достижения режима полного обеднения, в зависимости от удельного сопротивления и толщины сенсора; рабочий режим, характеризующийся обратным смещением при полном обеднении; рабочее напряжение (Vраб), определяемое из значения напряжения полного обеднения (VПО)-Vраб=VПО+20 В; напряжение пробоя, не менее - 2·VПО; темновой ток при рабочем напряжении, не более - 200 нА/см2; при этом измерения перечисленных параметров осуществляют при температуре 20±2°C.