Устройство для самовытаскивания транспортного средства

Иллюстрации

Показать всеУстройство выполнено в виде, по крайней мере, двух жестких полых призматических конструкций с поперечным сечением в форме треугольника, с плоскими и/или рельефными боковыми поверхностями, с прямолинейными и/или криволинейными ребрами, каждая из которых расположена на соответствующей стороне движителя транспортного средства. Также устройство имеет опорную боковую поверхность, сочлененную посредством кинематических связей с внешней поверхностью взаимодействующего с грунтом элемента движителя, упорную боковую поверхность, контактирующую при самовытаскивании с грунтом, выполненную сплошной и/или перфорированной, третью боковую поверхность, образованную распорным элементом или элементами. При этом длина боковых ребер каждой призматической конструкции соизмерима с шириной взаимодействующих с грунтом соответствующих элементов движителя. Технический результат - уменьшение габаритов и массы устройства, снижение трудоемкости монтажа и демонтажа. 6 з.п. ф-лы, 12 ил.

Реферат

Изобретение относится к транспортному машиностроению, непосредственно к устройствам, обеспечивающим повышенную проходимость транспортного средства в условиях грунтов с малой несущей способностью, и может быть использовано на труднопроходимых участках дорог и местности для самовытаскивания застрявших транспортных средств с гусеничным или колесным движителем.

Известно устройство для самовытаскивания танка (см. [1], с.576, 577), представляющее собой бревно, примыкающее к взаимодействующим с грунтом внешним поверхностям элементов (гусениц) движителя транспортного средства и закрепляемое на них посредством кинематических связей (с помощью тросов). Бревно устанавливают перпендикулярно продольной оси движителя, для чего концы бревна располагают на участках (звеньях) гусениц, расположенных друг напротив друга по обе стороны от продольной оси движителя. При движении гусениц бревно зацепляется за грунт и танк перемещается относительно грунта.

Недостатками известного устройства для самовытаскивания гусеничного транспортного средства являются значительная масса бревна, недостаточная прочность, обусловленная непостоянством его физико-механических свойств. Например, плотность (масса) и прочность древесины зависят от влажности ввиду гигроскопичности древесины. Снижению прочности также способствует наличие пороков в древесине. Кроме того, дерево легко воспламеняется и способно загнивать от сырости. Непостоянство и большой диапазон предела прочности дерева, зависящие от различных факторов, снижают надежность устройства для самовытаскивания в целом.

Недостатком бревна также являются существенные трудозатраты при подготовке транспортного средства к самовытаскиванию, которые обусловлены тем, что для ровной укладки бревна под гусеницы транспортного средства (во избежание поломки бревна) необходимо предварительно выровнять грунт на всю длину бревна в месте его укладки, к тому же для переноски бревна требуется не менее двух человек.

Вследствие большой длины бревно занимает много места на транспортном средстве. Это создает дополнительные неудобства при его транспортировке.

При использовании бревна отсутствует возможность осуществлять подворот (изменение направления выезда) гусеничного транспортного средства в кратчайшем направлении к грунту с необходимой несущей способностью.

Округлая форма бревна не позволяет ему зацепиться за плотный грунт.

Еще одним недостатком бревна является невозможность его применения на транспортном средстве с колесным движителем.

Известно также средство повышения проходимости у автомобилей, эксплуатирующихся в условиях бездорожья, представляющее собой противобуксовочные ромбовидные колодки (см. [2], с.121), которые надевают на ведущие колеса уже застрявшего автомобиля и закрепляют посредством цепей.

Недостатком конструкции ромбовидной колодки является то, что ребра грунтозацепа (ромбовидного выступа колодки) выполнены консольными (не подкреплены, например, распорками), а прочность ребер достигается при значительной их толщине, что ведет к увеличению массы устройства.

Из источника (см. [2], с.120) известно средство повышения проходимости у автомобилей, увеличивающее площадь контакта со слабонесущими грунтами (сыпучий песок, заболоченные грунты), выполненное в виде плицевой цепи, которая состоит из штампованных пластин (плиц) с развитой опорной поверхностью, соединенных между собой цепями или другими аналогичными связями.

Недостатком конструкции штампованной пластины так же является повышенная масса, так как ребра, выполняющие функцию грунтозацепов, выполнены консольными и их прочность достигается при их значительной толщине.

Из источника (см. [2], с.88) известно колесо трактора «Универсал-3», выполненное с грунтозацепами, являющимися частью колеса, концы которых имеют клиновидную форму для лучшего сцепления с грунтом.

Недостатком этого устройства является невозможность демонтажа грунтозацепов без колеса, что ограничивает его область применения.

Задачей настоящего изобретения является создание конструкции устройства для самовытаскивания транспортного средства, свободной от вышеуказанных недостатков.

Техническим результатом настоящего изобретения является уменьшение габаритов и массы устройства для самовытаскивания транспортного средства, повышение надежности, обеспечение удобства в использовании, снижение трудоемкости монтажа и демонтажа, расширение технических возможностей.

Технический результат изобретения обеспечивается тем, что устройство для самовытаскивания транспортного средства, выполненное съемным, устанавливаемое на расположенные вне грунта, друг напротив друга, участки внешних поверхностей взаимодействующих с грунтом элементов движителя застрявшего транспортного средства, симметрично расположенных по обе стороны от продольной оси движителя, и закрепляемое на упомянутых элементах посредством кинематических связей с возможностью сцепления с грунтом при движении этих элементов относительно транспортного средства, согласно изобретению выполнено в виде, по крайней мере, двух жестких полых призматических конструкций с поперечным сечением в форме треугольника, с плоскими и/или рельефными боковыми поверхностями, с прямолинейными и/или криволинейными ребрами, каждая из которых расположена на соответствующей стороне движителя транспортного средства, имеет опорную боковую поверхность, сочлененную посредством кинематических связей с внешней поверхностью взаимодействующего с грунтом элемента движителя, упорную боковую поверхность, контактирующую при самовытаскивании с грунтом, выполненную сплошной и/или перфорированной, третью боковую поверхность, образованную распорным элементом или элементами, при этом длина боковых ребер каждой призматической конструкции соизмерима с шириной взаимодействующих с грунтом соответствующих элементов движителя.

Кроме того, призматические конструкции могут быть выполнены с возможностью размещения одной из них внутри другой и крепления в таком виде на транспортном средстве.

Кроме того, по крайней мере, одна из боковых поверхностей каждой призматической конструкции, кроме упорной, может быть выполнена с проемом.

Кроме того, опорная боковая поверхность каждой призматической конструкции или часть опорной боковой поверхности может быть выполнена вогнутой.

Кроме того, опорная боковая поверхность каждой призматической конструкции или часть опорной боковой поверхности может быть выполнена с рельефом, частично или полностью повторяющим наружный рельеф поверхности взаимодействующего с грунтом элемента движителя транспортного средства с обеспечением сопряжения этих поверхностей.

Кроме того, поперечное сечение может быть выполнено переменным по длине призматической конструкции.

Кроме того, призматические конструкции могут быть выполнены разборными.

Заявленные технические признаки существенны, так как они влияют на достигаемый технический результат.

При изучении других технических решений в данной области техники признаки, отличающие заявленное устройство, не были выявлены.

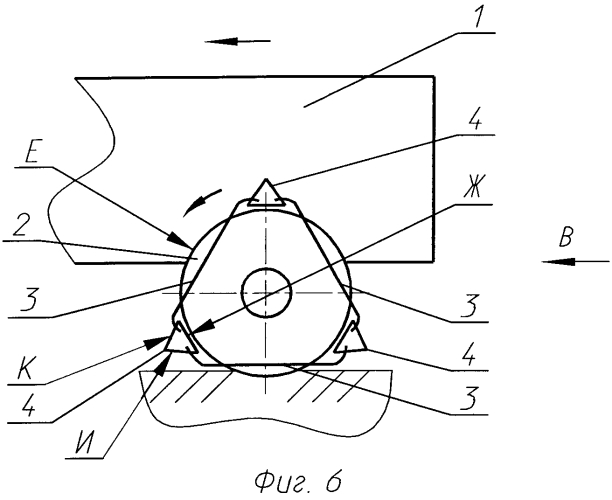

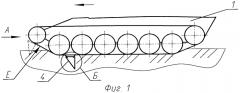

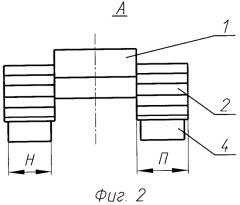

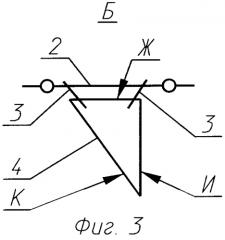

Сущность изобретения поясняется чертежами, где: на фиг.1 изображен вид сбоку на движитель гусеничного транспортного средства с установленным на нем устройством для самовытаскивания транспортного средства, на фиг.2 изображен вид А фиг.1, на фиг.3 изображен вид Б фиг.1, на фиг.4 в изометрии изображен вариант выполнения полой призматической конструкции с перфорированной упорной боковой поверхностью, вогнутой опорной боковой поверхностью с выполненным в ней проемом и третьей боковой поверхностью, образованной одним распорным элементом, на фиг.5 в изометрии изображен вариант выполнения полой призматической конструкции со сплошной упорной боковой поверхностью, рельефной опорной боковой поверхностью и третьей боковой поверхностью, образованной двумя распорными элементами, на фиг.6 изображен вид сбоку на движитель колесного транспортного средства с установленным на нем устройством для самовытаскивания транспортного средства, на фиг.7 изображен вид В фиг.6, на фиг.8 изображен вариант выполнения полой призматической конструкции с переменным сечением по длине, на фиг.9 изображено сечение Г-Г фиг.8, на фиг.10 изображено сечение Д-Д фиг.8, на фиг.11 в изометрии изображены полые призматические конструкции, выполненные таким образом, что одна из них может располагаться внутри другой, на фиг.12 изображен вариант выполнения полой призматической конструкции с рельефом на опорной боковой поверхности, повторяющим наружный рельеф поверхности взаимодействующего с грунтом элемента движителя транспортного средства.

Устройство для самовытаскивания транспортного средства 1 (фиг.1, 2, 6, 7) выполнено съемным, установлено на расположенные вне грунта, друг напротив друга, участки внешних поверхностей Е (фиг.1, 6, 12) взаимодействующих с грунтом элементов 2 (фиг.2, 3, 6, 7, 12) движителя застрявшего транспортного средства 1, симметрично расположенных по обе стороны от продольной оси движителя, закреплено на элементах 2 посредством кинематических связей 3 (фиг.3, 6, 7) с возможностью сцепления с грунтом при движении элементов 2 относительно транспортного средства 1.

Элемент 2 движителя, взаимодействующий с грунтом, является гусеницей при использовании устройства для самовытаскивания гусеничного транспортного средства и колесом - при использовании устройства для самовытаскивания колесного транспортного средства.

В качестве кинематических связей 3 могут быть использованы, например, цепи, тросы, стягивающие элементы (талрепы) и т.п.

Устройство для самовытаскивания транспортного средства 1 выполнено в виде, по крайней мере, двух жестких полых призматических конструкций 4 (фиг.1, 2, 3, 6, 7) с поперечным сечением в форме треугольника, с плоскими и/или рельефными боковыми поверхностями Ж, И, К (фиг.3, 4, 5, 6, 12) с прямолинейными Л (фиг.4) и/или криволинейными М (фиг.4, 8) ребрами. Каждая призматическая конструкция 4 расположена на соответствующей стороне движителя транспортного средства 1, имеет опорную боковую поверхность Ж (фиг.3, 4, 5, 6, 12), сочлененную посредством кинематических связей 3 с внешней поверхностью Е взаимодействующего с грунтом элемента 2 движителя, упорную боковую поверхность И (фиг.3, 4, 6), контактирующую при самовытаскивании с грунтом, выполненную сплошной и/или перфорированной, третью боковую поверхность К (фиг.3, 5, 6), образованную распорным элементом 5 (фиг.4) или элементами 5 (фиг.5), при этом длина Н (фиг.2, 7) боковых ребер Л (фиг.4) каждой призматической конструкции 4 соизмерима с шириной П (фиг.2, 7) взаимодействующих с грунтом соответствующих элементов 2 движителя.

Распорный элемент 5 (фиг.4) или элементы 5 (фиг.5) служит(ат) для придания прочности и жесткости призматической конструкции 4.

Призматические конструкции 4 с преимущественно ровными сторонами могут быть размещены одна внутри другой (фиг.11) и закреплены в таком виде на транспортном средстве 1, например, прижатием внутренней призмы через наружную единым устройством для закрепления к транспортному средству, выполненным с обеспечением компактности размещения, а так же с уменьшением количества крепежных элементов на транспортном средстве.

По крайней мере, одна (для удобства крепления на транспортном средстве) из боковых поверхностей каждой призматической конструкции 4, кроме упорной И, может быть выполнена с проемом Р (фиг.4). Наличие проемов в боковых поверхностях Ж, К призматической конструкции 4 позволяет уменьшить ее массу, облегчить очистку от грязи после использования, обеспечить удобство крепления на транспортном средстве и удобство захвата руками.

Для более плотного контакта опорной боковой поверхности Ж полых призматических конструкций 4 с элементами 2 (например, колесами) опорная боковая поверхность Ж может быть выполнена вогнутой (фиг.4), а для уменьшения массы упорные боковые поверхности И призматических конструкций 4 могут быть выполнены перфорированными (фиг.4).

Призматические конструкции в конкретном исполнении могут быть изготовлены из сваренных стальных листов.

В конкретном исполнении (фиг.12) для обеспечения наилучшего сопряжения опорной боковой поверхности Ж полых призматических конструкций 4 с поверхностью Е элемента 2 (например, поверхностью звена гусеницы с грунтозацепами) опорная боковая поверхность Ж выполнена частично или полностью повторяющей рельеф наружной поверхности Е элемента 2.

В конкретном исполнении (фиг.8, 9, 10) призматические конструкции могут быть выполнены с переменным сечением (Г-Г, Д-Д) по длине.

Призматические конструкции также могут быть выполнены разборными, например изготовлены из трех отдельных листов, образующих соответствующие боковые поверхности, жестко связанные между собой, например, посредством выполненных в них проушин, скрепляемых, например, пальцами (осями).

Полые призматические конструкции могут быть выполнены с плоскими и/или рельефными боковыми поверхностями, с прямолинейными и/или криволинейными ребрами, с распорным элементом или элементами, если при этом поперечные сечения призматических конструкций по этому элементу(ам) образуют с двумя другими сторонами форму треугольника, так как треугольный профиль имеет повышенную поперечную жесткость и уменьшает массу устройства.

Выполнение упорных боковых поверхностей призматических конструкций перфорированными уменьшает их массу при обеспечении их прочности. Прочность перфорированной боковой стороны (листа) при линейном уменьшении суммарной ширины сечений (за счет отверстий перфорации) компенсируется увеличением толщины листа с квадратичным увеличением прочности, при этом, как показывают расчеты, можно уменьшить массу листа примерно на 13%. Грунт не проходит через малые отверстия перфорации и упорная поверхность выполняет функцию упора.

Устройство для самовытаскивания транспортного средства работает следующим образом. В процессе самовытаскивания транспортного средства 1 связи 3 передают тяговое усилие от элементов 2 движителя полым призматическим конструкциям 4, которые внедряются в грунт и создают опору для движителя транспортного средства 1, обеспечивают эффективное сцепление с грунтом и транспортное средство 1 перемещается относительно грунта.

Надежность устройства обеспечивается за счет применения более прочного (по сравнению с деревом - при использовании бревна) материала для изготовления устройства, например металла.

Уменьшение габаритов и массы устройства для самовытаскивания гусеничного транспортного средства обеспечивается за счет сокращения длины устройства (от длины, соизмеримой с шириной движителя гусеничного транспортного средства, до длины, соизмеримой с шириной взаимодействующего с грунтом элемента, то есть с шириной звена гусеницы).

Снижению массы так же способствует выполнение призматических конструкций полыми, их упорных боковых поверхностей - перфорированными, а остальных боковых поверхностей - с проемами.

Выполнение призматических конструкций полыми, при необходимости, позволяет при использовании устройства для самовытаскивания гусеничного транспортного средства разместить в них в поперечном направлении дополнительный элемент или элементы для увеличения площади опорной поверхности (или площади сцепления), установив указанный(ые) элемент(ы) в каждой призматической конструкции по отдельности или, используя общий(ие) элемент(ы), соединяющий(ие) призматические конструкции между собой, а при использовании устройства для самовытаскивания колесного транспортного средства - разместить дополнительные элементы в каждой призматической конструкции по отдельности.

Удобство в использовании обеспечивается более компактным размещением устройства на транспортном средстве при транспортировке за счет возможности размещения одной из призматических конструкций внутри другой, а так же за счет возможности выполнения призматических конструкций разборными.

Снижение трудоемкости монтажа и демонтажа обеспечивается за счет возможности захвата и переноски устройства одним человеком вместо двух и исключения подготовительных работ по выравниванию грунта (при использовании устройства для самовытаскивания гусеничного транспортного средства).

Расширение технических возможностей при использовании устройства для самовытаскивания гусеничного транспортного средства обеспечивается за счет возможности осуществления подворота (изменения направления) в процессе выезда с труднопроходимого участка дороги благодаря установке, по крайней мере, по одной призматической конструкции на каждую гусеницу, позволяющей гусеницам работать независимо друг от друга в процессе самовытаскивания.

Обращенные к грунту смежные боковые поверхности призматических конструкций, образующие остроконечный угол, позволяют обеспечить лучшее сцепление, внедряясь в более плотный грунт.

Расширение технических возможностей обеспечивается также за счет возможности использования подобной конструкции устройства не только для самовытаскивания гусеничного транспортного средства, но также и колесного транспортного средства, выполняя при этом боковые ребра каждой призматической конструкции соизмеримыми с шириной колес.

Использование изобретения позволит повысить проходимость колесных и гусеничных транспортных средств в труднопроходимых местах.

Источники информации

1. Антонов А.С., Артамонов Б.А., Коробков Б.М., Магидович Е.И. Танк. М.: Военное Издательство Министерства обороны Союза ССР, 1954, с.576, 577.

2. Котович С.В. Движители специальных транспортных средств. Часть I: Учебное пособие / МАДИ (ГТУ). - М., 2008.

1. Устройство для самовытаскивания транспортного средства, выполненное съемным, устанавливаемое на расположенные вне грунта, друг напротив друга, участки внешних поверхностей взаимодействующих с грунтом элементов движителя застрявшего транспортного средства, симметрично расположенных по обе стороны от продольной оси движителя, и закрепляемое на упомянутых элементах посредством кинематических связей с возможностью сцепления с грунтом при движении этих элементов относительно транспортного средства, отличающееся тем, что устройство выполнено в виде, по крайней мере, двух жестких полых призматических конструкций с поперечным сечением в форме треугольника, с плоскими и/или рельефными боковыми поверхностями, с прямолинейными и/или криволинейными ребрами, каждая из которых расположена на соответствующей стороне движителя транспортного средства, имеет опорную боковую поверхность, сочлененную посредством кинематических связей с внешней поверхностью взаимодействующего с грунтом элемента движителя, упорную боковую поверхность, контактирующую при самовытаскивании с грунтом, выполненную сплошной и/или перфорированной, третью боковую поверхность, образованную распорным элементом или элементами, при этом длина боковых ребер каждой призматической конструкции соизмерима с шириной взаимодействующих с грунтом соответствующих элементов движителя.

2. Устройство для самовытаскивания транспортного средства по п.1, отличающееся тем, что призматические конструкции выполнены с возможностью размещения одной из них внутри другой и крепления в таком виде на транспортном средстве.

3. Устройство для самовытаскивания транспортного средства по п.1, отличающееся тем, что, по крайней мере, одна из боковых поверхностей каждой призматической конструкции, кроме упорной, выполнена с проемом.

4. Устройство для самовытаскивания транспортного средства по п.1, отличающееся тем, что опорная боковая поверхность каждой призматической конструкции или часть опорной боковой поверхности выполнена вогнутой.

5. Устройство для самовытаскивания транспортного средства по п.1, отличающееся тем, что опорная боковая поверхность каждой призматической конструкции или часть опорной боковой поверхности выполнена с рельефом, частично или полностью повторяющим наружный рельеф поверхности взаимодействующего с грунтом элемента движителя транспортного средства с обеспечением сопряжения этих поверхностей.

6. Устройство для самовытаскивания транспортного средства по п.1, отличающееся тем, что поперечное сечение выполнено переменным по длине призматической конструкции.

7. Устройство для самовытаскивания транспортного средства по п.1, отличающееся тем, что призматические конструкции выполнены разборными.