Новый сепаратор, электрохимическая ячейка с новым сепаратором и применение нового сепаратора в электрохимической ячейке

Иллюстрации

Показать всеИзобретение относится к проницаемому для ионов армированному сепаратору. При этом сепаратор содержит по меньшей мере один сепарационный элемент и по существу полый обходной канал, прилегающий к указанному по меньшей мере одному сепарационному элементу, причем указанный по меньшей мере один сепарационный элемент содержит связующее и оксид или гидроксид металла, диспергированный в нем, и указанный сепарационный элемент характеризуется давлением выдавливания первого пузырька по меньшей мере 1 бар и сопротивлением при обратной промывке по меньшей мере 1 бар, причем давление выдавливания первого пузырька определяется с помощью ASTM E128 и ISO 4003. Также изобретение относится к применению сепаратора в электрохимической ячейке, электрохимической ячейке и способу получения водорода. Использование настоящего изобретения позволяет уменьшить перекрестное загрязнение водорода и кислорода. 4 н. и 23 з.п. ф-лы, 4 табл., 11 ил.

Реферат

Область техники

Настоящее изобретение относится к новому сепаратору и электрохимической ячейке, например, ячейке щелочного электролиза воды высокого давления, и воздушному топливному элементу, содержащему новый сепаратор.

Уровень техники

Водород - это единственный источник энергии с нулевыми выбросами двуокиси углерода. Электрическая энергия, полученная из энергии ветра, солнца и волн, может быть преобразована в водород путем электролиза воды, и полученный водород может быть использован для генерирования энергии либо в топливных элементах с протонообменной мембраной (ТЭПОМ), либо путем сжигания, единственным побочным продуктом которого является вода. Однако генерирование водорода в электролизерах требует подвода энергии в количестве по меньшей мере 3,9 кВтч/Нм3, а затем дополнительная энергия требуется для компримирования водорода до давления до 800 бар. Более того, требуемая подводимая энергия может также варьировать при колебаниях уровня энергоснабжения. Известные ячейки щелочного электролиза воды характеризуются слишком ограниченным рабочим диапазоном (20-100% номинальной производительности) и не могут генерировать водород под высокими давлениями, вследствие чего всегда необходима дорогостоящая стадия компримирования. Электролиз, выполняемый при давлениях до 50 бар, дает водород и кислород, обычно характеризующийся чистотой 99,9 и 99,5 мол.%, соответственно. Если электролиз проводится при более высоких давлениях, растворимость водорода и кислорода в электролите, повышающаяся при повышении давления, приводит к тому, что газы получают с меньшей чистотой, причем полученный кислород характеризуется более низкой чистотой, чем водород, из-за более мощно увеличившейся диффузии водорода на сторону кислорода, чем vice versa. Этим обусловлен тот факт, что электролиз приходится проводить при давлении не более 32-50 бар, поскольку, хотя верхний концентрационный предел диапазона воспламенения (ВКПВ) для водородно-кислородных смесей при комнатной температуре изменяется лишь с 95,2 при атмосферном давлении до 95,1 мол.% водорода при давлении 200 атмосфер, нижний концентрационный предел диапазона воспламенения (НКПВ) повышается с 4,0 мол.% водорода при атмосферном давлении до 5,9 мол.% водорода при давлении 200 бар.

В документе US 2683116 раскрывается действие электролитического устройства, содержащего несколько устойчивых к давлению ячеек, каждая из которых содержит отдельную диафрагму, подразделяющую свою соответствующую ячейку на анодную и катодную камеры, и две системы сбора газа - одну для объемов газа всех анодных камер и другую для объемов газа всех катодных камер, а также способ пуска действия этого устройства, который предусматривает следующие стадии, а именно: (1) заполнения всех газовых объемов обоих указанных систем сбора азотом под равным давлением, составляющим по меньшей мере две абсолютные атмосферы; и (2) последующего включения тока для того, чтобы начать электролиз.

В документе WO 2004/076721 A2 раскрывается способ электролиза воды для генерирования из нее водорода и кислорода под давлением с применением электролизера, содержащего одну или несколько ячеек электролизера, причем ячейки индивидуально содержат (1) катод трубчатой конфигурации, внутри которого расположен стержневой анод, при этом между катодом и анодом образуется кольцевая камера, (2) сепарационную мембрану трубчатой конфигурации, расположенную в электролитной камере между катодом и анодом для разделения электролитной камеры на анодную подкамеру и катодную подкамеру и уплотнения подкамер от потока газа между ними, причем способ предусматривает стадии (а) введения в обе подкамеры электролитной камеры водного раствора электролита; (б) прикладывания к соответствующим анодам и катодам ячеек напряжения постоянного тока для диссоциации воды на водород на катоде и кислород на аноде; и (в) отдельного отбора водорода и кислорода из одной или нескольких ячеек электролизера; предпочтительно ячейка дополнительно содержит сосуд высокого давления, и генерирование водорода и кислорода происходит при повышенном давлении, причем указанное повышенное давление составляет по меньшей мере 10 фунтов-сил на кв. дюйм манометрических, и более предпочтительно происходит поддержание разности давлений между водородом и кислородом, отведенным из ячеек, которая составляет не более примерно 0,25 фунта-силы на кв. дюйм манометрических (1,65 кПа). Этот способ применен в системе Avalence Hydrofiller 50-6500-50RG, но по-прежнему существует движущая сила, заставляющая эти два газа смешиваться путем проникновения через мембрану ячейки. В документе WO 2004/076721 A2 раскрывается, что сепарационная мембрана избирательно допускает прохождение жидкости, но не газа, через нее, и удерживает газообразный водород и кислород разделенными, когда генерируемые пузырьки газа поднимаются через жидкий электролит, но ничего не сказано в отношении материалов для выполнения этих функций.

В документе US 2010/0187129 A раскрывается способ получения электролизованной воды, предусматривающий: применение электролизующего аппарата для воды, конструктивным признаком которого является разделение электролизера на анодную камеру и катодную камеру диафрагмой, и расположение анодной пластины в анодной камере и катодной пластины в катодной камере; проведение электролиза путем заполнения катодной камеры водой, в которую предварительно добавляют электролит; причем расход воды, подаваемой в катодную камеру, ограничивают 40 мл/мин на 1 А электрического тока нагрузки или меньшей величиной; причем воду, подаваемую в катодную камеру, предварительно достаточно умягчают для предотвращения образования накипи; и добавление неумягченной воды для разбавления с электролизованной водой, полученной в анодной и/или катодной камерах, для минимизации количества умягченной воды, требуемой для получения электролизованной воды и приготовления источников электролизованной воды, характеризующейся требуемыми пределами pH. Однако в документе US 2010/0187129 A1 ничего не говорится в отношении диффузии кислорода и водорода или применения при высоких давлениях; кроме того, в нем раскрываются непроводящие материалы диафрагмы, и ничего не говорится в отношении материалов сепарационной мембраны.

В документе US 2010/0276299 A1 раскрывается способ повышения эффективности электролитической ячейки высокого давления (340-690 бар), содержащей анод и катод с внутренней частью между ними, причем способ предусматривает: уменьшение плотности тока на аноде и снижения перенапряжения на аноде, когда используют электролитическую ячейку высокого давления; и уменьшение количества проникновения водорода через мембрану ячейки из катодной камеры в анодную камеру, когда используют электролитическую ячейку высокого давления. В документе US 2010/0276299 A1 раскрываются, в частности, электролитические ячейки высокого давления с сепараторами, содержащими цилиндрические наружные и внутренние поверхности.

В документе WO 2008/048103 A1 раскрывается электролитическое устройство, содержащее контейнер, содержащий наружную стенку, причем указанный контейнер разделен вертикально на четыре последовательные камеры, причем электроды расположены в первой и последней из указанных камер, причем указанные камеры отделены друг от друга полупроницаемыми мембранами, причем полупроницаемые мембраны являются по существу проницаемыми для катионов, и полупроницаемые мембраны предпочтительно являются по существу непроницаемыми для многовалентных катионов, причем во второй камере предусмотрены впуск для жидкости и выпуск для жидкости, в третьей камере предусмотрены впуск для жидкости и выпуск для жидкости, и в последней камере предусмотрены впуск для жидкости и выпуск для жидкости, при этом указанные впуск для жидкости и выпуск для жидкости соединены с устройством удаления многовалентных катионов. Тем не менее, в документе WO 2008/048103 A1 ничего не говорится в отношении диффузии газа.

В указанных известных технических решениях ничего не говорится в отношении приемлемых сепараторов во избежание перекрестного загрязнения получаемых водорода и кислорода. Сепараторы для применения в ячейках щелочного электролиза воды должны быть самопроизвольно самосмачиваемыми, проницаемыми для ионов, химически, термически, размерно и механически устойчивыми и характеризоваться низким ионным сопротивлением, поскольку сопротивление сепаратора составляет до 80% общего сопротивления ячейки щелочного гидролиза. Сегодня в большинстве промышленных электролизерах в качестве сепаратора по-прежнему используют асбест. Однако асбест является высоко канцерогенным веществом. Более того, даже самые тонкие диафрагмы из асбеста характеризуются толщиной 3-4 мм, тем самым ограничивая реализуемое омическое сопротивление, и они не могут быть использованы при температурах выше 85°C или при водных концентрациях гидроксида калия выше 30 масс.%, что делает их неприемлемым для будущих применений. Основными проблемами, связанными с кандидатами на замену асбеста в качестве материалов сепаратора, являются отсутствие у них гидрофильности, трудный для управления процесс их изготовления и связанные с ними высокие расходы. Проведены исследования на сепараторах на основе титаната калия, полисурьмяновой кислоты, полисульфонов, гидрофилизированного полифениленсульфида, поливинилиденфторида (ПВДФ) и ПТФЭ. Ни для одного из этих материалов не была продемонстрирована пригодность для будущего применения в электрохимических ячейках, связанного с производством или потреблением по меньшей мере одного газа.

В документе WO 93/15529 A раскрывается способ изготовления пористой мембраны симметричной конструкции, которая при насыщении электролитом является газонепроницаемой, и, в соответствии с этим способом, приготавливают раствор из органического связующего в растворителе, после чего растворитель удаляют посредством извлечения путем погружения в органический нерастворитель, причем способ характеризуется тем, что в раствор добавляют некоторое количество оксида металла и/или гидроксида металла. Кроме того, в документе WO 93/15529 A раскрываются мембрана, изготовленная в соответствии с этим способом, и электрохимическая ячейка, которая содержит указанную мембрану между двумя электродами, предпочтительно характеризующаяся тем, что является щелочной ячейкой, и что мембрана насыщена электролитом и, таким образом, образует сепаратор между двумя электродами. В документе WO 93/15529 A раскрывается пример сепараторов на основе полисульфона в качестве связующего и оксида циркония или оксида циркония и оксида цинка в качестве оксида или гидроксида металла без применения армирующих полимерных подпорок. Эти неармированные сепараторы выпущены на рынок как сепараторы ZIRFON® и обладают хорошей смачиваемостью, низким ионным сопротивлением и высоким давлением выдавливания первого пузырька, но вместе с тем характеризуются типичной асимметричной структурой пор с пальцевидными полостями и требуют 30 минут на изготовление - все это является неприемлемым.

В документе WO 2006/015462 A раскрывается способ приготовления проницаемой для ионов армированной полотном сепарационной мембраны, предусматривающий стадии, на которых: берут полотно и подходящую пасту, направляют указанное полотно в вертикальном положении, в равной степени покрывают обе стороны указанного полотна указанной пастой для получения полотна, покрытого пастой, и применяют стадию образования симметричных поверхностных пор и стадию симметричной коагуляции к указанному покрытом пастой полотну для получения армированной полотном сепарационной мембраны. Кроме того, в документе WO 2006/015462 A раскрываются армированная полотном сепарационная мембрана, характеризующаяся тем, что полотно расположено в средине мембраны, и обе стороны мембраны обладают одинаковыми характеристиками размера пор, а также устройство для создания армированной полотном сепарационной мембраны, содержащее станцию разматывания полотна для регулирования натяжения полотна, распределительный ролик, устройство для нанесения покрытий для двухстороннего нанесения покрытий, содержащее систему двухстороннего нанесения покрытий с автоматической подачей пасты и вертикальной (направляемой) транспортировкой полотна, и направляющие ролики в нагретой коагуляционной ванне.

В стендовом докладе, представленном W. Doyen et al. на Всемирной конференции по вопросам водородных технологий, проведенной в г. Монтекатини Терме, Италия, 4-7 ноября 2007 году, сообщалось о разработке усовершенствованного сепаратора с тремя значениями толщины (250, 550 и 950 мкм) и в двух температурных исполнениях (80°C и 120°C) для применения в высокотемпературном щелочном электролизе воды, названного сепаратором NEW-ZIRFON®. Сепаратор NEW-ZIRFON® армирован тканью из полипропилена, этилентетрафторэтилена (ЭТФЭ) или полиэфирэфиркетона (ПЭЭК) и обладает постоянной гидрофильностью, хорошей смачиваемостью в высокощелочных растворах, низким ионным сопротивлением (0,13 Ом.см2 в 6М растворе KOH при температуре 70°C для исполнения толщиной 550 мкм), способностью работать при плотности тока до 10 кА/м2, отсутствием изменений размеров, временным сопротивлением при растяжении по меньшей мере 25 МПа, симметричной структурой пор, общей пористостью 50-55%, давлением выдавливания первого пузырька выше 7 бар и двойным поверхностным слоем с идентичными порами с обеих сторон (средняя величина 0,08 мкм), тем самым обеспечивая двойную защиту для предотвращения смешивания газов. Двойной поверхностный слой означает сепаратор с двумя более плотными слоями (с порами диаметром менее 0,1 мкм) на его двух наружных поверхностях, по одному с каждой стороны сепаратора (один на верхней стороне, другой на нижней стороне). Между этими обоими слоями расположен сплошной слой (на который приходится более 80% толщины) с намного более открытыми порами диаметром от нескольких микронов до максимум 10 мкм. Однако этот промежуточный слой не является каналом с открытым пространством с низким гидравлическим сопротивлением для циркуляции/прохождения электролита. Его сопротивление прохождению потока является настолько высоким, что его нельзя применять для «свободной» циркуляции электролита. W. Doyen et al. сообщают также, что способом непрерывного нанесения вертикального двухстороннего покрытия, раскрытым в документе WO 2006/015462 A1, можно изготавливать сепараторы шириной 50 см.

В документе WO 2009/147086 A1 раскрывается устройство для изготовления проницаемого для ионов армированного полотном сепаратора, содержащее пропиточное устройство дуплексного типа, содержащее две прорези каждая с верхней и нижней сторонами, причем указанные стороны характеризуются вертикальной ориентацией или ориентацией, которая может отклоняться от вертикальной не более чем на 10°, для нанесения предварительно отмеренных количеств замазки одновременно на любую сторону удлиненного пористого полотна, причем количества на обеих поверхностях являются идентичными или могут отклоняться от идентичных не более чем на 5%, транспортное средство, обеспечивающее транспортировку вниз указанного удлиненного пористого полотна через указанное дуплексное пропиточное устройство, причем указанная направленная вниз транспортировка характеризуется вертикальной ориентацией или ориентацией, которая может отклоняться от вертикальной не более чем на 10°, и последующие станции инверсии фаз, коагуляции и промывки, причем указанная станция инверсии фаз обеспечивает инверсию фаз указанной замазки, а указанная станция коагуляции обеспечивает коагуляцию и вымывание растворителя из полученной в результате замазки с инверсией фаз, причем между указанным дуплексным пропиточным устройством и указанной станцией инверсии фаз имеется воздушный промежуток, причем расстояние между нижними сторонами каждого пропиточного устройства больше расстояний между верхними сторонами каждого пропиточного устройства. В документе WO 2009/147084 A1 раскрывается способ, предусматривающий стадии, на которых: (1) обеспечивают удлиненное пористое полотно, причем указанное удлиненное пористое полотно содержит две наружные поверхности; (2) транспортируют указанное удлиненное пористое полотно вниз между двумя пропиточными головками [6] и [6′], содержащими по две прорези каждая с верхней и нижней сторонами прорезей, причем указанные стороны характеризуются вертикальной ориентацией или ориентацией, которая может отклоняться от вертикальной не более чем на 10°, параллельные указанному удлиненному пористому полотну, одновременно подающие на обе поверхности указанного удлиненного пористого полотна отмеренные количества замазки, причем указанные количества на обеих поверхностях являются идентичными или могут отклоняться от идентичных не более чем на 5%, содержат по меньшей мере один полимер мембраны и по меньшей мере один растворитель для него; (3) тем самым полностью пропитывают указанное удлиненное пористое полотно указанной замазкой и создают слои замазки на каждой поверхности из указанных наружных поверхностей указанного удлиненного пористого полотна равной толщины или толщины, которая может отклоняться от равной не более чем на 5%, причем указанная толщина не зависит от промежутка между одной из указанных нижних сторон прорезей и поверхностью указанного удлиненного пористого полотна, ближайшей в нему; (4) подвергают указанную замазку, связанную с указанным удлиненным пористым полотном, сразу же после пропитки замазкой инверсии фаз с помощью по меньшей мере одного нерастворителя, причем указанная инверсия фаз слоя указанной замазки является симметричной на каждой поверхности указанного полотна, тем самым образуя мембрану; и (5) из указанной мембраны удаляют остатки указанного по меньшей мере одного растворителя для указанного по меньшей мере одного полимера мембраны, тем самым создавая проницаемый для ионов армированный полотном сепаратор, характеризующийся тем, что указанная замазка становится более жидкой при сдвиге. Пример 1 представляет собой пример двухстороннего покрытия объемной ткани с распоркой FC 360/50PW посредством содержащей оксид металла замазки и описывает, что по существу полый обходной канал между сплошными областями ткани также заполнен замазкой. Применения проницаемых для ионов армированных полотном сепараторов предусматривались в батареях, например, в неводных вторичных батареях, в которых используются содержащий литий оксид переходного металла в качестве положительного электрода, материал на основе углерода, смазываемый литием/с удаляемым литием, в качестве отрицательного электрода и раствор неводного электролита в качестве раствора электролита (литий-ионные вторичные батареи); в топливных элементах; и в электролитических или электрохимических ячейках, например, в локальных водородных генераторах, в которых водород получают электролизом воды.

Сепараторы на основе технологии, описанной в документах WO 2009/147084 A1 и WO 2009/147086 A1, в которых встроенный канал пермеата заполнен замазкой, выпущены на рынок компанией AGFA-GEVAERT N.V. как сепараторы ZIRFON® PERL для щелочного электролиза воды в качестве заменяющих материалов для хризотила-асбеста и ткани из полифениленсульфида. Более того, в рекламном материале, датированном июлем 2009 года, заявлялось, что эти сепараторы обеспечивают высокоэффективную работу ячейки при высоких плотностях тока с большой долговечностью.

В документе EP 1625885 A1 раскрывается мембрана, содержащая канал пермеата, состоящий из объемной ткани с распоркой, содержащей верхнюю и нижнюю поверхности ткани, разнесенные нитками из мононити на заданное расстояние, причем указанный канал пермеата расположен между слоями мембраны, причем указанные слои мембраны связаны в нескольких точках с указанными верхней и нижней поверхностями ткани. В качестве применений для этих мембран, были отмечены мембранный биореактор (МБР), микрофильтрация, ультрафильтрация, мембранная дистилляция, диффузионное испарение, паропроницание, газовое разделение, поддерживаемые жидкие мембраны и перенос. В документе EP 1625885 A1 ничего не говорится в отношении размера пор и давления выдавливания первого пузырька, и эти характеристики невозможно вывести из описания, и мембрана, описанная в документе EP 1625885 A1, не могла действовать в качестве сепаратора, поскольку в этом документе не описаны ионопроводящие слои. W. Doyen et al. доложили на конгрессе Achema о новой плосколистовой мембранной оболочке с обратной промывкой, характеризующейся в качестве ключевых элементов применением объемных тканей с распоркой в качестве несущей конструкции и конструкциями для слива пермеата и слоями мембраны, нанесенными в виде покрытия непосредственно на обе ее стороны с полым обходным каналом между сторонами, используемым для сбора пермеата или в качестве спускной камеры, см. фиг.1. При нанесении покрытия заполнение полого обходного канала предотвращают за счет применения специально разработанного текстильного изделия, адекватной вязкости замазки и соответствующего способа нанесения покрытия.

Kerres et al. в 1996 году в журнале Desalination, том 104, стр.47-57, описывают оценку микропористых полимерным мембран, недавно изготовленных из полиэфирсульфонов UDEL®, RADEL R®, RADEL А® и VITREX® усовершенствованным щелочным электролизом, и сообщили, что эти мембраны отвечают всем требованиям как диафрагмы, подобным низкому сопротивлению, что связано с достаточно высокой устойчивостью при высоком давлении, во избежание смешивания газов в отделениях электролиза, хотя эти ячейки не обладали длительной устойчивостью. Кроме того, Lu et al. в 2007 году в Journal of Membrane Science, том 300, стр.205-210, сообщают о применении мембраны из однородной смеси, изготовленной из полиэфирсульфона и поливинилпирролидона, для щелочного гидролиза.

Хотя применение сепараторов ZIRFON® PERL при щелочном гидролизе дает в результате высокоэффективную работу ячеек при высоких плотностях тока с доказанной длительной устойчивостью, постоянной гидрофильностью, малым размером пор, симметричной структурой пор и армированием сетчатой тканью (ЭТФЭ, полипропилен и т.д.), эти сепараторы не решают проблему перекрестного загрязнения водорода и кислорода, получаемых щелочным электролизом воды под высоким давлением.

Сущность изобретения

В документе WO 2009/147086 A1 раскрывается приготовление сепараторов посредством двустороннего покрытия объемных тканей с распоркой, но встроенный полый канал заполнен для обеспечения общей пористости 50-55%, давления выдавливания первого пузырька выше 7 бак и двойного поверхностного слоя с идентичными порами с обеих сторон (средняя величина 0,08 мкм), и тем самым обеспечивается двойная защита для предотвращения смешивания газов. Двойной поверхностный слой означает сепаратор с двумя более плотными слоями (с порами диаметром менее 0,1 мкм) на его двух наружных поверхностях, по одному на каждой стороне сепаратора (один на верхней стороне, один на нижней стороне), за счет чего уменьшается перекрестное загрязнение полученных водорода и кислорода. Между этими слоями расположен сплошной слой (на который приходится более 80% толщины) с намного более открытыми порами диаметром от нескольких микронов до максимум 10 мкм.

Неожиданно установлено, что при соответствующем составе слоя для слоев с инверсией фаз для обеспечения ионной проводимости мембрана, описанная в документе EP 1625885 A1, со встроенным каналом пермеата может быть адаптирована для создания сепаратора, дополнительно уменьшающего перекрестное загрязнение полученных газов по сравнению с уменьшением перекрестного загрязнения, достигаемым вышеописанным подходом с двойным поверхностным слоем. Встраивание канала в сепаратор дает в результате сепаратор, имеющий сопротивление обратному потоку по меньшей мере 1 бар. Альтернативно, сепаратор может быть реализован в виде конструктивного исполнения, состоящего из двух сепарационных элементов с распоркой, обеспечивающего сопротивление обратному потоку по меньшей мере 1 бар, необходимое для обеспечения потока электролита через сепарационные элементы. Этот так называемый «сепаратор с обходным каналом для электролита» представляет собой трехэлементный разделительный композит, состоящий из двух прилегающих сепарационных элементов, выполненных с распоркой или связанных вместе и одновременно отнесенных друг от друга для обеспечения обходного канала для электролита между двумя сепарационными элементами. При использовании ткани с распоркой внутренний канал между сепарационными элементами обеспечивается не только сепаратором с обходным каналом для электролита с моноволоконными опорами, выполняющими роль распорки, геометрия которой не меняется при изменении давления, т.е., обходной канал всегда открыт по всей поверхности сепарационных элементов и не сминается и не расширяется, без необходимости для материала распорки, расположенного между двумя сепарационными элементами, поддерживать канал открытым. Согласно одному варианту осуществления эта специальная структура сепаратора достигнута пропиткой двух наружных слоев объемной ткани с распоркой органоминеральной замазкой Zirfon, а затем фазоинвертированием замазки для создания сепарационных элементов, т.е., дозированием замазки так, что объем между двумя наружными слоями не заполняется, как в случае подхода с двойным поверхностным слоем, как в случае с сепараторами, раскрытыми в документе WO 2009/147086 A1. Результирующий внутренний канал электролита используют для создания обходного циркуляционного потока электролита между двумя прилегающими сепарационными элементами и через них. В этом обходе электролит, не содержащий растворенных газов, будет принудительно протекать через всю поверхность двух сепарационных элементов. Таким образом, диффузия газообразного водорода, растворенного в отделении для католита вследствие давления, в отделение для анолита будет полностью предотвращена. Это серьезный прорыв в области щелочного электролиза воды под давлением, особенно в электролизерах высокого давления с высокой растворимостью газов при используемых высоких давлениях. Как результат этого способа работы, чистота газов не зависит от условий работы, таких как плотность тока, давление и температура. Этот новый сепаратор может быть использован в электролитических ячейках высокого давления и в топливных элементах в самых разных конструктивных исполнениях ячеек и элементов.

Целью настоящего изобретения является создание сепаратора для применения в электролитических ячейках высокого давления, например, в ячейках щелочного электролиза воды высокого давления и в воздушных топливных элементах высокого давления, с уменьшенным перекрестным загрязнением водорода и кислорода, произведенных ими или потребленных в них.

Дополнительным преимуществом сепаратора согласно настоящему изобретению является то, что он является геометрически устойчивым при изменениях давления, т.е. он не сминается и не расширяется.

Еще одним дополнительным преимуществом настоящего изобретения является то, что поток электролита по встроенному полому обходному каналу удаляет продукты коррозии, тем самым поддерживая ионную проводимость ячейки (элемента), и позволяет поддерживать постоянной температуру ячейки (элемента).

Еще одним дополнительным преимуществом настоящего изобретения является выравнивание концентрации электролита в анолите и католите электролитических ячеек, поскольку они смешиваются, как только выходят из сепараторов газов и непосредственно перед тем, как поступают в третье отделение, что приводит к слегка меньшему напряжению ячейки, поскольку электрическая проводимость электролита является наивысшей.

Еще одним дополнительным преимуществом настоящего изобретения является то, что сепарационные элементы являются достаточно эластичными, чтобы следовать контурам предэлектродов в отделениях для католита и анолита, тем самым избегая пузырьков газа между поверхностью сепараторов и соответствующими предэлектродами и уменьшая сопротивление электрохимической ячейки, содержащей сепаратор.

В соответствии с первым аспектом настоящего изобретения предлагается проницаемый для ионов армированный сепаратор, содержащий по меньшей мере один сепарационный элемент и по существу полый обходной канал, прилегающий к указанному по меньшей мере одному сепарационному элементу, причем указанный по меньшей мере один сепарационный элемент содержит связующее и оксид, гидроксид, фосфат или титанат металла, диспергированный в нем, и указанный сепарационный элемент характеризуется давлением выдавливания первого пузырька по меньшей мере 1 бар и сопротивлением при обратной промывке по меньшей мере 1 бар.

В соответствии со вторым аспектом настоящего изобретения предлагается применение проницаемого для ионов армированного сепаратора в соответствии с первым аспектом настоящего изобретения в электрохимических ячейках, предусматривающих получение или потребление по меньшей мере одного газа, и, в частности, в электрохимических ячейках высокого давления.

В соответствии с третьим аспектом настоящего изобретения предлагается электрохимическая ячейка, причем указанная электрохимическая ячейка содержит проницаемый для ионов армированный сепаратор в соответствии с первым аспектом настоящего изобретения.

В соответствии с четвертым аспектом настоящего изобретения предлагается способ, причем указанный способ предусматривает получение водорода в электролитической ячейке, причем электролитическая ячейка содержит проницаемый для ионов армированный сепаратор в соответствии с первым аспектом настоящего изобретения, и электролит заполняет и необязательно протекает через встроенный по существу полый обходной канал между по меньшей мере одним прилегающим сепарационным элементом и через него и, тем самым, помогает удалению газов из отделений для католита и анолита.

В соответствии с пятым аспектом настоящего изобретения предлагается способ, причем указанный способ предусматривает получение электрической энергии в топливном элементе, причем топливный элемент содержит проницаемый для ионов армированный сепаратор в соответствии с первым аспектом настоящего изобретения, и электролит заполняет и необязательно протекает через встроенный по существу полый обходной канал, прилегающий по меньшей мере к одному сепарационному элементу.

В соответствии с шестым аспектом настоящего изобретения предлагается проницаемый для ионов армированный полотном сепаратор, причем указанный проницаемый для ионов армированный полотном сепаратор содержит два сепарационных элемента, разделенные (необязательно встроенным) по существу полым (обходным) каналом, причем сепарационные элементы каждый содержит связующее и оксид или гидроксид металла, диспергированный в нем, и сепарационные элементы характеризуются сопротивлением при обратной промывке по меньшей мере 1 бар, предпочтительно, сопротивлением при обратной промывке по меньшей мере 5 бар, и тем самым создается внутренний обходной канал для электролита.

В соответствии с седьмым аспектом настоящего изобретения предлагается применение проницаемого для ионов армированного полотном сепаратора в соответствии с шестым аспектом настоящего изобретения в электрохимических ячейках, предусматривающих получение или потребление по меньшей мере одного газа, и, в частности, в электрохимических ячейках высокого давления.

В соответствии с восьмым аспектом настоящего изобретения предлагается электрохимическая ячейка, причем указанная электрохимическая ячейка содержит проницаемый для ионов армированный полотном сепаратор в соответствии с шестым аспектом настоящего изобретения.

В соответствии с девятым аспектом настоящего изобретения предлагается способ, причем указанный способ предусматривает получение водорода в электролитической ячейке, причем электролитическая ячейка содержит проницаемый для ионов армированный полотном сепаратор в соответствии с шестым аспектом настоящего изобретения, и электролит заполняет и необязательно протекает через встроенный по существу полый (обходной) канал между сепарационными элементами и через них и, тем самым, помогает удалению газов из отделений для католита и анолита.

В соответствии с десятым аспектом настоящего изобретения предлагается способ, причем указанный способ предусматривает получение электрической энергии в топливном элементе, причем топливный элемент содержит проницаемый для ионов армированный полотном сепаратор в соответствии с шестым аспектом настоящего изобретения, и электролит заполняет и необязательно протекает через встроенный по существу полый (обходной) канал между сепарационными элементами.

Конкретные и предпочтительные аспекты настоящего изобретения изложены в независимых и зависимых пунктах прилагаемой формулы изобретения. Признаки из зависимых пунктов могут в соответствующих случаях быть объединены с признаками из независимых пунктов и с признаками других зависимых пунктов, а не просто существовать, как изложены в пунктах формулы изобретения.

Несмотря на постоянные усовершенствования, изменения и развитие устройств в этой области, авторы считают, что представленные концепции являют собой существенные новые усовершенствования, включая отклонения от известных практик, обеспечивая в итоге более эффективные, устойчивые и надежные устройства этого рода.

Эти и другие характеристики, признаки и преимущества настоящего изобретения станут очевидными из последующего подробного описания, взятого вместе с прилагаемыми чертежами, иллюстрирующими в качестве примера принципы настоящего изобретения. Это описание дается лишь для примера, без ограничения объема настоящего изобретения. Позиции, упоминаемые ниже, относятся к прилагаемым фигурам.

Краткое описание чертежей

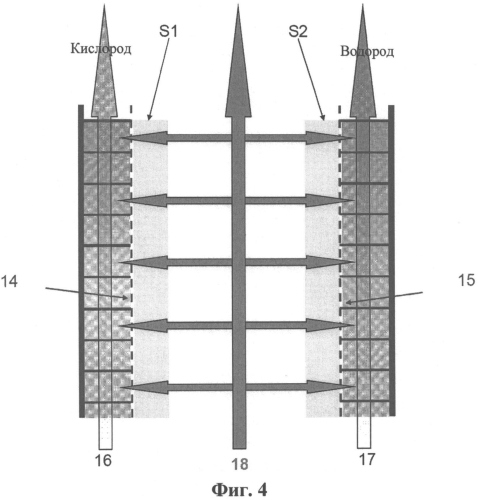

На фиг.1 представлено полученное с помощью сканирующего электронного микроскопа изображение проницаемого для ионов армированного объемной тканью с распоркой сепаратора, в котором поверхности ткани с распоркой, содержащей многоволоконные нити, используют для закрепления сепарационных элементов, полученных в результате инверсии фаз пропитанной замазки с двух сторон объемной ткани с распоркой, оставляя полый обходной канал, тем самым создавая канал для электролита между двумя сепарационными элементами.

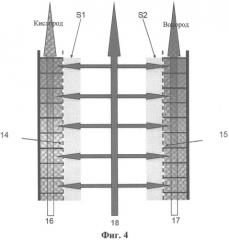

На фиг.2 приведено схематическое представление известного электролизера с однонасосной (7) системой, двумя сепарационными элементами в контакте с католитом и анолитом, соответственно, и диафрагмой D между отделениями для католита и анолита, которая не может предотвратить диффузию водорода в отделение для анолита и кислорода в отделение для католита.

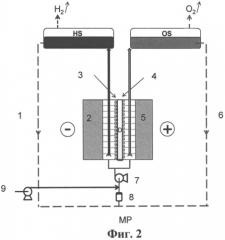

На фиг.3 приведено схематическое представление известного электролизера с двухнасосной (12, 13) системой с двумя сепарационными элементами в контакте с католитом и анолитом, соответственно, в котором один насос перекачивает частично дегазированный электролит 10 в католит, а другой перекачивает частично дегазированный электролит 11 в анолит, причем электролизер содержит диафрагму D между отделениями для католита и анолита, которая не может предотвратить диффузию водорода в отделение для анолита и кислорода в отделение для католита.

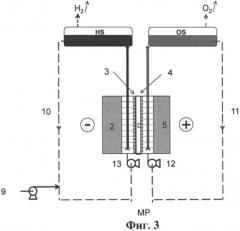

На фиг.4 приведено схематическое представление электрохимической ячейки с тремя контурами циркуляции электролита, а именно первым контуром 16, вторым контуром 17 и третьим контуром 18, в которой анод и катод, каждый с контуром электролита, разделены сепаратором 19 с обходным каналом для электролита в соответствии с настоящим изобретением, причем электролит протекает как по существу по полому обходному каналу между двумя сепарационными элементами S1 и S2, так и через сами сепарационные элементы S1 и S2.

На фиг.5 приведено схематическое представление электролизера с сепаратором 19 с обходным каналом для электролита и одним насосом для электролита 7, содержащего сепаратор 19 с обходным каналом для электролита в соответствии с настоящим изобретением с двумя сепарационными элементами в контакте с католитом и анолитом, соответственно, причем электролит перекачивается одним насосом 7 через с