Способ производства высокополимеризованной ароматической поликарбонатной смолы

Иллюстрации

Показать всеИзобретение относится к способу производства ароматической поликарбонатной смолы и ароматической поликарбонатной смоле, полученной таким способом. Ароматический поликарбонат сшивают с алифатическим диольным соединением, имеющим температуру кипения 240°С или выше (предпочтительно в количестве от 0,01 до 1,0 моль на моль суммарного количества концевых групп ароматического поликарбоната), посредством реакции перекрестной этерификации в присутствии катализатора перекрестной этерификации при пониженном давлении (предпочтительно в интервале от 13 до 0,01 кПа(абс.) (100-0,01 Торр)). Технический результат - повышение молекулярной массы ароматической поликарбонатной смолы при сохранении хорошего качества смолы. 2 н. и 11 з.п. ф-лы, 3 табл., 23 пр.

Реферат

Область техники

Настоящее изобретение относится к способу глубокой полимеризации ароматической поликарбонатной смолы. Более точно, настоящее изобретение относится к способу производства поликарбонатной смолы высокого качества и высокой степени полимеризации, где Mw составляет приблизительно 30000-100000, путем удлинения цепи за счет сшивания блокированных по концам концевых групп ароматического поликарбоната с помощью алифатического диольного соединения.

Уровень техники

Так как поликарбонат является превосходным по термостойкости, ударной прочности и прозрачности, в последние годы его широко используют во многих областях. Проведены различные исследования по способам производства поликарбоната. Из них поликарбонат, полученный из ароматических дигидроксисоединений, таких как 2,2-бис(4-гидроксифенил)пропан, далее называемый «бисфенолом А», производят обоими способами межфазной полимеризации и полимеризации в расплаве.

В соответствии с межфазной полимеризацией поликарбонат производят из бисфенола А и фосгена, но должен быть использован токсичный фосген. Кроме того, остается такая проблема, как коррозия оборудования, вызванная побочными продуктами, такими как хлористый водород и хлорид натрия, и хлорсодержащие соединения, такие как метиленхлорид, используемые в огромных количествах в качестве растворителя, а также затруднения при удалении примесей, таких как хлорид натрия или остаточный метиленхлорид, которые могли бы повлиять на свойства полимера.

Между тем, в качестве способа для производства поликарбоната из ароматического дигидроксисоединения и диарилкарбонатов давно известен способ полимеризации в расплаве, где, например, бисфенол А и дифенилкарбонат полимеризуют посредством реакции перекрестной этерификации в условиях плавления, что удаляет побочные ароматические моногидроксисоединения. В отличие от способа межфазной полимеризации способ полимеризации в расплаве имеет преимущества в том, что не используют растворители. Однако он имеет следующие существенные проблемы: по мере протекания полимеризации вязкость полимера в системе резко повышается, делая трудным эффективное удаление побочных ароматических моногидроксисоединений из системы, что будет вызывать сильное снижение скорости реакции и затруднять повышение степени полимеризации.

Для решения указанной выше проблемы были изучены различные методики выделения из полимера ароматических моногидроксисоединений в условиях высокой вязкости. Например, патентный документ 1 (Японский патент Kokoku № S50-19600) раскрывает емкость для полимеризации шнекового типа, имеющий воздушный клапан. Кроме того, патентный документ 2 (Японский патент Kokai № H02-153923) раскрывает способ, в котором используют тонкопленочный испаритель в комбинации с горизонтальным устройством для полимеризации.

Патентный документ 3 (Патент США № 5521275) раскрывает способ перераспределения молекулярной массы ароматического поликарбоната в присутствии катализатора с использованием экструдера, имеющего полимерное уплотнение и воздушный клапан, при пониженном давлении.

Однако способы, раскрытые в приведенных выше документах, могут быть неспособны в достаточной степени повышать молекулярную массу поликарбоната. Описанные выше способы повышения молекулярной массы с использованием катализатора в большом количестве или с использованием жестких условий, таких как прикладывание высокого сдвига, может вызвать проблемы, которые будут оказывать сильное влияние на полимер, такое как ухудшение цветового оттенка или развитие реакции поперечной сшивки.

Известно, что степень полимеризации поликарбоната может быть повышена за счет добавления ускорителя полимеризации в реакционную систему полимеризации в расплаве. Повышение молекулярной массы при коротком реакционном времени пребывания и низкой реакционной температуре дает возможность повышать объемы производства поликарбоната, что может облегчить конструирование простых и недорогих реакционных сосудов.

Патентный документ 4 (Европейский патент № 0595608) раскрывает способ взаимодействия некоторых диарилкарбонатов с перераспределением, который, однако, не приводит к значительному повышению молекулярной массы. Патентный документ 5 (патент США № 5696222) раскрывает способ производства высокополимеризованного поликарбоната за счет добавления определенного типа ускорителя полимеризации, такого как арил(сложно)эфирные соединения карбоновой кислоты и дикарбоновой кислоты, включая бис(2-метоксифенил)карбонат, бис(2-этоксифенил)карбонат, бис(2-хлорфенил)карбонат, бис(2-метоксифенил)терефталат и бис(2-метоксифенил)адипат.

Патентный документ 6 (японский патент № 4112979) раскрывает способ взаимодействия некоторых салицилкарбонатов с ароматическим поликарбонатом для увеличения его молекулярной массы.

Патентный документ 7 (японская нерассмотренная патентная заявка (Перевод заявки РСТ) № 2008-514754) раскрывает способ введения поликарбонатного олигомера и бис-салицилкарбоната или подобного соединения в экструдер для повышения молекулярной массы.

Патентный документ 8 (японский патент № 4286914) раскрывает способ повышения количества концевых гидроксигрупп с помощью соединения с активным атомом водорода, такого как дигидроксисоединение, и затем проведения реакции сочетания ароматического поликарбоната, имеющего повышенное количество концевых гидроксигрупп, с использованием сложноэфирного производного салициловой кислоты.

Однако способ, раскрытый в приведенном выше документе, требующий определенного количества концевых гидроксигрупп поликарбоната, усложнен процессами, поскольку требуется как реакционный процесс с соединением, имеющим активный атом водорода, так и реакционной процесс со сложноэфирным производным салициловой кислоты. Кроме того, в соответствии с этим способом поликарбонат, имеющий много концевых гидроксигрупп, отличается низкой термической стабильностью и имеет риск ухудшения физических свойств. Как показано в непатентных документах 1 и 2, увеличение количества гидроксигрупп за счет соединений с активным атомом водорода может индуцировать реакцию частичного разрыва цепи, сопровождающуюся расширением молекулярно-массового распределения. Кроме того, необходимо относительно большое количество катализатора, чтобы получить достаточно высокую скорость реакции, что может привести к ухудшению физических свойств во время процессов получения.

Патентный документ 9 (японский патент Kokoku № Н06-94501) раскрывает способ производства высокомолекулярного поликарбоната путем введения 1,4-циклогександиола. Однако в соответствии со способом, описанным в документе, 1,4-циклогександиол вводят в систему реакции поликонденсации вместе с ароматическим дигидроксисоединением на начальной стадии, и, следовательно, 1,4-циклогександиол может быть израсходован первым по реакции образования поликарбонатной связи с образованием олигомера, а затем ароматическое дигидроксисоединение будет вступать в реакцию для участия в реакции глубокой полимеризации. По этой причине имеет место недостаток в том, что время реакции будет становиться относительно продолжительным, а это может вызвать ухудшение характеристик внешнего вида, таких как цвет или цветовой оттенок.

Патентный документ 10 (японский патент Kokai № 2009-102536) раскрывает процесс производства поликарбоната сополимеризацией конкретного алифатического диола и (простой)эфирдиола. Однако так как поликарбонат, описанный в этом документе, имеет скелет изосорбида в качестве основной структуры, прекрасную прочность при ударе, требуемую для ароматических поликарбонатов, не проявляет.

Как упоминалось выше, обычные способы производства высокополимеризованного ароматического поликарбоната имеют много проблем и все еще существуют запросы на развитие улучшенного способа производства, который дает возможность удовлетворительно повышать молекулярную массу ароматической поликарбонатной смолы при сохранении хорошего качества, которое обычно имеет поликарбонат.

Документы предшествующего уровня техники

Патентные документы

Патентный документ 1: Японский патент Kokoku № S50-19600;

Патентный документ 2: Японский патент Kokai № Н02-153923;

Патентный документ 3: Патент США № 5521275;

Патентный документ 4: Европейский патент № 0595608;

Патентный документ 5: Патент США № 5696222;

Патентный документ 6: Японский патент № 4112979;

Патентный документ 7: Японская нерассмотренная патентная заявка (Перевод заявки РСТ) № 2008-514754;

Патентный документ 8: Японский патент № 4286914;

Патентный документ 9: Японский патент Kokoku № Н06-94501;

Патентный документ 10: Японский патент Kokai № 2009-102536.

Непатентный документ

Непатентный документ 1: «Polycarbonate Handbook», опубликовано Nikkan Kogyo Shimbun Ltd., p. 344;

Непатентный документ 2: «Polycarbonate Resin», опубликовано Nikkan Kogyo Shimbun Ltd., «Plastic Material», p. 144.

Описание изобретения

Проблемы, решаемые с помощью изобретения

Проблема, решаемая с помощью настоящего изобретения, состоит в разработке улучшенного способа производства высокополимеризованной ароматической поликарбонатной смолы, который дает возможность удовлетворительно повышать молекулярную массу ароматической поликарбонатной смолы при сохранении хорошего качества.

Средства решения проблем

В результате интенсивных исследований по решению указанных проблем установлено, что высокополимеризованная ароматическая поликарбонатная смола может быть произведена простым способом за счет проведения реакции перекрестной этерификации между блокированной по концам ароматической поликарбонатной смолой и определенным алифатическим диольным соединением в присутствии катализатора перекрестной этерификации при пониженном давлении, и, таким образом, реализовано настоящее изобретение.

То есть настоящее изобретение относится к способу производства, изложенному ниже.

1. Способ производства высокополимеризованной ароматической поликарбонатной смолы, который включает процесс глубокой полимеризации, где ароматический поликарбонат сшивают с алифатическим диольным соединением, имеющим температуру кипения 240°С или выше, посредством реакции перекрестной этерификации в присутствии катализатора перекрестной этерификации при пониженном давлении для увеличения молекулярной массы.

2. Способ в соответствии с пунктом 1, где указанное алифатическое диольное соединение представляет собой соединение, представленное следующей общей формулой (I):

[Химическая формула 1]

НО-(СН2)n-Q-(СН2)n-ОН (I),

где Q представляет собой углеводородную группу, содержащую 6-40 атомов углерода, которая может содержать ароматические кольца, и «n» представляет собой целое число 0-10 или «n» представляет собой целое число 1-10 в случае, когда Q не содержит алифатические углеводородные группы.

3. Способ в соответствии с пунктом 2, где указанное алифатическое диольное соединение представляет собой любое из соединений, представленных следующими общими формулами (II)-(IV):

[Химическая формула 2]

НО-(СН2)n1-Q1-(СН2)n1-ОН (II)

НО-(СН2)n2-Q2-(СН2)n2-ОН (III)

НО-(СН2)n3-Q3-(СН2)n3-ОН (IV),

где Q1 в приведенной выше формуле (II) представляет собой углеводородную группу, имеющую 6-40 атомов углерода, содержащую ароматическое(ие) кольцо(а), n1 в приведенной выше формуле (II) представляет собой целое число 1-10, Q2 в приведенной выше формуле (III) представляет собой линейную или разветвленную углеводородную группу, содержащую 6-40 атомов углерода, которая может содержать гетероциклическое(ие) кольцо(а), n2 в приведенной выше формуле (III) представляет собой целое число 1-10, Q3 в приведенной выше формуле (IV) представляет собой циклическую углеводородную группу, содержащую 6-40 атомов углерода, и n3 в приведенной выше формуле (IV) представляет собой целое число 0-10.

4. Способ в соответствии с пунктом 3, где указанное алифатическое диольное соединение представляет собой соединение, представленное следующей общей формулой (II):

[Химическая формула 3]

НО-(СН2)n1-Q1-(СН2)n1-ОН (II)

где Q1 представляет собой углеводородную группу, имеющую 6-40 атомов углерода, содержащую ароматическое(ие) кольцо(а), и n1 представляет собой целое число 1-10.

5. Способ в соответствии с пунктом 4, где указанное алифатическое диольное соединение выбирают из группы, включающей:

4,4'-бис(2-гидроксиэтокси)бифенил,

2,2'-бис[(2-гидроксиэтокси)фенил]пропан,

9,9'-бис[4-(2-гидроксиэтокси)фенил]флуорен,

флуоренгликоль и

флуорендиэтанол.

6. Способ в соответствии с любым из пунктов 1-5, где указанное алифатическое диольное соединение добавляют в количестве от 0,01 до 1,0 моль на моль суммарного количества окончаний ароматического поликарбоната до указанной реакции перекрестной этерификации.

7. Способ в соответствии с любым из пунктов 1-6, где ароматический поликарбонат до указанной реакции перекрестной этерификации в процессе глубокой полимеризации, по меньшей мере, частично блокирован на концах.

8. Способ в соответствии с пунктом 7, где ароматический поликарбонат до указанной реакции перекрестной этерификации представляет собой блокированный на концах предполимер, полученный взаимодействием ароматического дигидроксисоединения с ди(сложный)эфиркарбонатом.

9. Способ в соответствии с пунктом 7 или 8, где ароматический поликарбонат до указанной реакции перекрестной этерификации в процессе глубокой полимеризации имеет концентрацию концевых гидроксигрупп 1500 ч./млн или меньше.

10. Способ в соответствии с любым из пунктов 1-9, где средневесовую молекулярную массу (Mw) высокополимеризованной ароматической поликарбонатной смолы после реакции перекрестной этерификации в процессе глубокой полимеризации повышают на 5000 или больше по сравнению со средневесовой молекулярной массой ароматического поликарбоната до реакции перекрестной этерификации.

11. Способ в соответствии с любым из пунктов 1-10, где средневесовая молекулярная масса (Mw) ароматического поликарбоната до реакции перекрестной этерификации в процессе глубокой полимеризации составляет от 5000 до 60000.

12. Способ в соответствии с любым из пунктов 1-11, где реакцию перекрестной этерификации в процессе глубокой полимеризации проводят при температуре в интервале от 240 до 320 оС при пониженном давлении.

13. Способ в соответствии с любым из пунктов 1-12, где реакцию перекрестной этерификации в процессе глубокой полимеризации проводят при пониженном давлении в интервале от 13 до 0,01 кПа(абс.) (100-0,01 Торр).

14. Способ в соответствии с любым из пунктов 1-13, который включает процесс производства предполимера, где блокированный на концах предполимер производят взаимодействием ароматического дигидроксисоединения с ди(сложный)эфир-карбонатом, и процесс глубокой полимеризации, где указанный блокированный на концах предполимер сшивают с алифатическим диольным соединением, имеющим температуру кипения 240°С или выше, посредством реакции перекрестной этерификации в присутствии катализатора перекрестной этерификации при пониженном давлении для увеличения молекулярной массы.

15. Высокополимеризованная ароматическая поликарбонатная смола, полученная способом в соответствии с любым из пунктов 1-14.

16. Высокополимеризованная ароматическая поликарбонатная смола в соответствии с пунктом 15, которая имеет средневесовую молекулярную массу (Mw) 30000-100000.

Эффект изобретения

Настоящее изобретение предлагает способ производства высокополимеризованной ароматической поликарбонатной смолы простым способом, где блокированный на концах ароматический поликарбонат подвергают реакции перекрестной этерификации с алифатическим диольным соединением, которое представляет собой соединение, имеющее определенные активные атомы водорода, в присутствии катализатора перекрестной этерификации при пониженном давлении, который дает возможность получать высокомолекулярный полимер, имеющий хорошее качество, полимеризацией в расплаве при умеренных условиях за короткое время. Что касается ароматического поликарбоната, подвергнутого реакции перекрестной этерификации (или реакции увеличения цепи или реакции глубокой полимеризации), то может быть использована ароматическая поликарбонатная смола, полученная обычной межфазной полимеризацией, или ароматическая поликарбонатная смола, полученная полимеризацией в расплаве. Отработанный ароматический поликарбонат, один раз полимеризованный и подвергнутый процессу формования, также может быть использован.

В соответствии с настоящим изобретением, упомянутым выше, время, требуемое для глубокой полимеризации поликарбоната, может быть сокращено и процесс может быть проведен при умеренных условиях, таких как низкотемпературная и высокоскоростная реакция глубокой полимеризации, которая дает возможность исключить условия высокой температуры и высокого сдвига в сравнении с обычными способами. Следовательно, окрашивание, сшивка, гелеобразование или др. в полимере не происходят, что дает возможность получать ароматическую поликарбонатную смолу превосходную по цвету и качеству. Кроме того, так как алифатическое диольное соединение используют в качестве сшивающего агента, глубокая полимеризация может быть достигнута более простым способом, где не требуется процесс взаимодействия с производным салициловой кислоты, в сравнении с обычным способом с использованием сшивающего агента, такого как производное салициловой кислоты, и, следовательно, рассматриваемый способ является экономически эффективным.

Хотя высокополимеризованная ароматическая поликарбонатная смола, полученная способом настоящего изобретения, представляет собой поликарбонатный сополимер, содержащий алифатическое диольное соединение в качестве структурного звена, он имеет сопоставимые свойства в сравнении с обычным поликарбонатным гомополимером, таким как бисфенол А, и к тому же он без затруднения высокополимеризован с помощью полимеризации в расплаве.

Поскольку межфазную полимеризацию с использованием фосгена или других органических растворителей избегают из-за экологических проблем, рассматриваемый способ полимеризации в расплаве дает возможность получать поликарбонат, имеющий сопоставимые свойства в сравнении с высокополимеризованным поликарбонатом, таким как бисфенол А, полученным межфазной полимеризацией, что является весьма существенным.

Принцип(ы) проведения изобретения

Способ производства высокополимеризованной ароматической поликарбонатной смолы включает процесс глубокой полимеризации, где ароматический поликарбонат сшивают с алифатическим диольным соединением посредством реакции перекрестной этерификации в присутствии катализатора перекрестной этерификации при пониженном давлении с целью повышения молекулярной массы.

(1) Ароматический поликарбонат

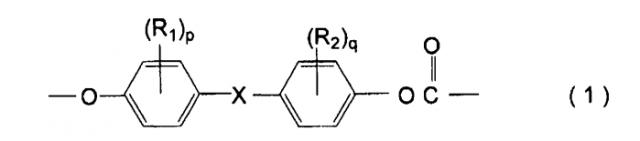

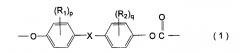

Ароматический поликарбонат, подвергаемый глубокой полимеризации в способе настоящего изобретения, который, другими словами, представляет собой поликарбонатную смолу до реакции перекрестной этерификации в процессе глубокой полимеризации настоящего изобретения (далее называемой «реакцией глубокой полимеризации»), является поликонденсационным полимером, имеющим структуру, показанную приведенной ниже общей формулой (1), в качестве повторяющегося звена.

[Химическая формула 4]

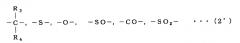

В приведенной выше общей формуле (1) заместители R1 и R2 каждый независимо друг от друга представляет собой атом водорода, атом галогена, алкильную группу, содержащую 1-20 атомов углерода, алкокси-группу, содержащую 1-20 атомов углерода, циклоалкильную группу, содержащую 6-20 атомов углерода, арильную группу, содержащую 6-20 атомов углерода, циклоалкильную группу, содержащую 6-20 атомов углерода, или арилокси-группу, содержащую 6-20 атомов углерода. Каждый из показателей «p» и «q» независимо друг от друга представляет собой целое число 0-4. Группа Х представляет собой органическую группу, выбранную из группы, включающей двухвалентную органическую группу, представленную следующими общими формулами (1'):

[Химическая формула 5]

В приведенной выше общей формуле (1') заместители R3 и R4 каждый независимо друг от друга представляет собой атом водорода, алкильную группу, содержащую 1-10 атомов углерода, или арильную группу, содержащую 6-10 атомов углерода. Заместители R3 и R4 могут быть связаны друг с другом с образованием алифатического кольца.

Упомянутый выше ароматический поликарбонат до реакции глубокой полимеризации может быть синтезирован межфазной полимеризацией или полимеризацией в расплаве. Также он может быть синтезирован с помощью твердофазной полимеризации или полимеризацией в тонкой пленке. Также он может представлять собой рецикловый поликарбонат, извлеченный из отработанных изделий, таких как формованные дискеты. Такие поликарбонаты могут быть смешаны друг с другом для использования в качестве полимера до реакции глубокой полимеризации. Например, поликарбонатная смола, полученная межфазной полимеризацией, может быть смешана с поликарбонатной смолой, полученной полимеризацией в расплаве. С другой стороны, поликарбонатная смола, полученная полимеризацией в расплаве или межфазной полимеризацией, может быть смешана с рецикловым поликарбонатом, извлеченном из формованных дискет и подобных изделий.

Ароматический поликарбонат до реакции глубокой полимеризации настоящего изобретения также может быть описан как продукт поликонденсации, имеющий звено продукта реакции ароматического дигидроксисоединения с образующим карбонатную связь соединением в качестве основного повторяющегося звена.

Таким образом, ароматический поликарбонат до реакции глубокой полимеризации может быть легко получен известным способом перекрестной этерификации, где ароматическое дигидроксисоединение, которое образует соответствующую структуру, вводят в реакцию с ди(сложный)эфиркарбонатом в присутствии основного катализатора, или с помощью известного способа межфазной полимеризации, где ароматическое дигидроксисоединение вводят в реакцию с фосгеном или подобным соединением в присутствии кислотного связующего агента.

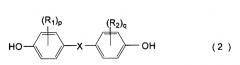

Примеры используемых ароматических дигидроксисоединений включают соединение, представленное следующей общей формулой (2):

[Химическая формула 6]

В приведенной выше общей формуле (2) заместители R1 и R2 каждый независимо друг от друга представляет собой атом водорода, атом галогена, алкильную группу, содержащую 1-20 атомов углерода, алкокси-группу, содержащую 1-20 атомов углерода, циклоалкильную группу, содержащую 6-20 атомов углерода, арильную группу, содержащую 6-20 атомов углерода, циклоалкильную группу, содержащую 6-20 атомов углерода, или арилокси-группу, содержащую 6-20 атомов углерода. Каждый из показателей «p» и «q» независимо друг от друга представляет собой целое число 0-4. Группа Х представляет собой органическую группу, выбранную из группы, включающей двухвалентную органическую группу, представленную следующими общими формулами (2'):

[Химическая формула 7]

В приведенной выше общей формуле (2') заместители R3 и R4 каждый независимо друг от друга представляет собой атом водорода, алкильную группу, содержащую 1-10 атомов углерода, или арильную группу, содержащую 6-10 атомов углерода. Заместители R3 и R4 могут быть связаны друг с другом с образованием алифатического кольца.

Примеры ароматических дигидроксисоединений включают бис(4-гидроксифенил)метан, 1,1-бис(4-гидроксифенил)этан, 2,2-бис(4-гидроксифенил)пропан, 2,2-бис(4-гидроксифенил)бутан, 2,2-бис(4-гидроксифенил)октан, бис(4-гидроксифенил)фенилметан, 1,1-бис(4-гидроксифенил)-1-фенилэтан, бис(4-гидроксифенил)-дифенилметан, 2,2-бис(4-гидрокси3-метилфенил)пропан, 1,1-бис-(4-гидрокси3-трет.-бутилфенил)пропан, 2,2-бис(3,5-диметил-4-гидроксифенил)пропан, 2,2-бис(4-гидрокси3-фенилфенил)пропан, 2,2-бис(3-циклогексил-4-гидроксифенил)пропан, 2,2-бис(4-гидрокси3-бромфенил)пропан, 2,2-бис(3,5-дибром-4-гидроксифенил)пропан, 1,1-бис(4-гидроксифенил)циклопентан, 1,1-бис(4-гидроксифенил)циклогексан, 2,2-бис(4-гидрокси3-метоксифенил)-пропан, 4,4'-дигидроксидифениловый эфир, 4,4'-дигидрокси3,3'-диметилфениловый эфир, 4,4'-дигидроксифенилсульфид, 4,4'-дигидрокси3,3'-диметилдифенилсульфид, 4,4'-дигидроксидифенил-сульфоксид, 4,4'-дигидрокси3,3'-диметилдифенилсульфоксид, 4,4'-дигидроксидифенилсульфон и 4,4'-дигидрокси3,3'-диметил-дифенилсульфон.

Из них предпочтительно использовать 2,2-бис(4-гидроксифенил)пропан по той причине, что он является стабильным в качестве мономера, что такое соединение, имеющее низкое содержание примесей, легко доступно и т.д.

Ароматическая поликарбонатная смола настоящего изобретения может быть получена путем объединения двух или более упомянутых выше разных мономеров (ароматических дигидроксисоединений), если необходимо, с целью регулирования оптических свойств, например, для регулирования температуры стеклования, улучшения текучести, улучшения показателя преломления и снижения двулучепреломления.

Основной способ процесса производства ароматического поликарбоната до реакции глубокой полимеризации будет описан ниже.

В межфазной полимеризации примеры образующих карбонатную связь соединений включают карбонилгалогениды, такие как фосген, и галогенформиаты.

В случае использования фосгена в качестве образующего карбонатную связь соединения реакцию обычно проводят в присутствии кислотного связующего агента и растворителя. Примеры кислотных связующих агентов включают гидроксид щелочного металла, такой как гидроксид натрия и гидроксид калия, и амины, такие как пиридин. Примеры растворителей включают галогенированный углеводород, такой как метиленхлорид и хлорбензол. Кроме того, катализатор, такой как третичные амины или четвертичные аммонийные соли, может быть использован для ускорения реакции. Температура реакции обычно находится в интервале от 0 до 40°С, а время реакции обычно находится в интервале от нескольких минут до 5 часов.

В случае полимеризации в расплаве ди(сложный)эфиркарбонат используют в качестве образующего карбонатную связь соединения. Примеры ди(сложный)эфиркарбонатов включают соединение, представленное следующей общей формулой (4):

[Химическая формула 8]

В приведенной выше формуле (4) «А» представляет собой одновалентную, линейную, разветвленную или кольцевую углеводородную группу, содержащую 1-10 атомов углерода, которая может быть замещена. Две группы «А» могут быть одинаковыми или могут отличаться друг от друга.

Примеры ди(сложный)эфиркарбоната включают ароматические ди(сложный)эфиркарбонаты, такие как дифенилкарбонат, дитолилкарбонат, бис(2-хлорфенил)карбонат, м-крезилкарбонат, динафтилкарбонат и бис(4-фенилфенил)карбонат. Другие диэфиркарбонаты, такие как диметилкарбонат, диэтилкарбонат, дибутилкарбонат и дициклогексилкарбонат, могут быть использованы, если необходимо. Из них предпочтительно использование дифенилкарбоната с точки зрения реакционной способности, стабильности относительно окрашивания смолы, полученной таким образом, и стоимости. Предпочтительно использовать ди(сложный)эфиркарбонат в количестве 0,95-1,30 моль, более предпочтительно в количестве 0,98-1,20 моль на моль суммарного количества ароматического дигидроксисоединения.

Полимеризацию в расплаве с использованием ди(сложный)эфиркарбоната в качестве образующего карбонатную связь соединения проводят путем перемешивания ароматического дигидроксисоединения с диэфиркарбонатом при заранее определенной скорости нагревания в атмосфере инертного газа, и затем отгонкой полученных спиртов или фенолов.

Хотя температура реакции зависит от температуры кипения спирта или фенола, полученного таким образом, обычно она находится в интервале от 120 до 350°С. Реакцию проводят при пониженном давлении от начала и заканчивают, непрерывно отгоняя произведенные спирты или фенолы. Могут быть использованы основные соединения или катализаторы перекрестной этерификации, которые обычно используют для ускорения реакции.

Ароматический поликарбонат до реакции глубокой полимеризации в настоящем изобретении предпочтительно получают реакцией перекрестной этерификации между ароматическим дигидроксисоединением и ди(сложный)эфиркарбонатом. Ароматический поликарбонат до реакции глубокой полимеризации в настоящем изобретении более предпочтительно представляет собой блокированный на концах предполимер, полученный реакцией между ароматическим дигидроксисоединением и ди(сложный)эфир-карбонатом.

Что касается концевых групп в упомянутом выше блокированном на концах ароматическом поликарбонате, то содержание блокированных на концах концевых групп, образованных из ароматических моногидроксисоединений, из расчета на суммарное количество окончаний предпочтительно составляет 60% мол. или больше, более предпочтительно 70% мол. или больше, наиболее предпочтительно 80% мол. или больше. В этом случае специфический эффект настоящего изобретения может быть проявлен в значительной степени.

Содержание блокированных на концах концевых групп из расчета на суммарное количество окончаний полимера может быть проанализировано с помощью анализа 1Н-ЯМР полимера. Также это содержание может быть проанализировано путем измерения концентрации концевых гидроксигрупп с помощью спектрометрического измерения с использованием Ti-комплекса. Концентрация концевых гидроксигрупп при таком измерении предпочтительно составляет 1500 ч./млн или меньше, более предпочтительно 1000 ч./млн или меньше. В этом случае эффект реакции глубокой полимеризации повышается, что будет приводить к предпочтительному результату.

Реакция сшивания (или реакция глубокой полимеризации) в процессе глубокой полимеризации настоящего изобретения состоит в использовании реакции перекрестной этерификации между блокированными на концах концевыми группами и введенным алифатическим диольным соединением. Таким образом, когда содержание концевых гидроксигрупп больше, чем упомянутый выше интервал, или содержание блокированных на концах концевых групп меньше, чем упомянутый выше интервал, эффект повышения молекулярной массы за счет реакции сшивания (реакции глубокой полимеризации) не может быть достигнут в достаточной степени.

Примеры блокированных на концах концевых групп включают фенильную концевую группу, крезильную концевую группу, о-толильную концевую группу, п-толильную концевую группу, п-трет-бутилфенильную концевую группу, бифенильную концевую группу, о-метоксикарбонилфенильную концевую группу и п-кумилфенильную концевую группу.

Из них концевая группа, образованная из ароматического моногидроксисоединения, имеющего низкую температуру кипения, которое может быть легко удалено из реакционной системы реакции сшивания, описанной ниже, является предпочтительной. Фенильная концевая группа или п-трет-бутилфенильная концевая группа являются более предпочтительными.

В случае межфазной полимеризации блокированная на концах концевая группа может быть введена с использованием агента обрыва окончаний цепи во время производства ароматического поликарбоната. Примеры агентов обрыва окончаний цепи включают п-трет-бутилфенол, фенол, п-кумилфенол и замещенный длинноцепочечным алкилом фенол. Количество агента обрыва окончаний цепи может быть должным образом определено в соответствии с предполагаемым содержанием концевых групп ароматического поликарбоната, что означает желаемую молекулярную массу ароматического поликарбоната, с используемым реакционным оборудованием, реакционными условиями или др.

В случае полимеризации в расплаве блокированные на концах концевые группы могут быть введены с использованием ди(сложный)эфиркарбоната, такого как дифенилкарбонат, в количестве, превышающем количество ароматического дигидроксисоединения во время производства ароматического поликарбоната. Несмотря на зависимость от используемого реакционного оборудования и реакционных условий, ди(сложный)эфиркарбонат предпочтительно используют в количестве от 1,00 до 1,30 моль, более предпочтительно от 1,02 до 1,20 моль на моль ароматического дигидроксисоединения, в результате чего может быть получен ароматический поликарбонат, удовлетворяющий упомянутому выше содержанию блокированных на концах концевых групп.

В соответствии с настоящим изобретением предпочтительно использовать блокированный на концах предполимер, полученный реакцией перекрестной этерификации между ароматическим дигидроксисоединением и ди(сложный)эфиркарбонатом в качестве ароматического поликарбоната до реакции глубокой полимеризации.

Кроме того, во время производства ароматического поликарбоната, имеющего повторяющееся звено, представленное приведенной выше общей формулой (1), дикарбоновая кислота может быть использована вместе с упомянутым выше ароматическим дигидроксисоединением с получением поли(сложный)эфир-карбоната.

Примеры предпочтительных дикарбоновых кислот включают терефталевую кислоту, изофталевую кислоту, нафталин-дикарбоновую кислоту и 1,4-циклогександикарбоновую кислоту. Кроме того, такие дикарбоновые кислоты могут быть введены в реакцию предпочтительно в форме хлорангидрида кислоты или сложноэфирного соединения. Кроме того, во время производства поли(сложный)эфиркарбонатной смолы дикарбоновую кислоту предпочтительно используют в количестве от 0,5 до 45% мол., более предпочтительно от 1 до 40% мол. из расчета на 100% мол. суммарного количества упомянутого выше дигидроксисоединения и компонента дикарбоновой кислоты.

Что касается молекулярной массы ароматического поликарбоната до реакции глубокой полимеризации, используемой в процессе глубокой полимеризации настоящего изобретения, то предпочтительно, чтобы средневесовая молекулярная масса (Mw) предполимера находилась в интервале от 5000 до 60000, более предпочтительно в интервале от 10000 до 50000, наиболее предпочтительно в интервале от 10000 до 40000.

При использовании предполимера, имеющего низкую молекулярную массу вне приведенного выше интервала, влияние сополимеризации на свойства полимера может быть серьезным. Хотя в этом случае может стать возможной модификация свойств полимера, это не может быть предпочтительным с точки зрения эффекта глубокой полимеризации ароматического поликарбоната.

При использовании предполимера, имеющего более высокую молекулярную массу вне приведенного выше интервала, концентрация активных окончаний может быть понижена, что может привести к недостаточности эффекта глубокой полимеризации. Кроме того, так как предполимер является высоковязким полимером, необходимо проводить реакцию в условиях высокой температуры, высокого сдвига и длительного срока, что не является предпочтительным для получения высококачественной ароматической поликарбонатной смолы.

(2) Алифатическое диольное соединение

В соответствии с настоящим изобретением упомянутый выше блокированный на концах ароматический поликарбонат вводят в реакцию с алифатическим диольным соединением в качестве сшивающего агента в присутствии катализатора перекрестной этерификации при пониженном давлении, в результате чего быстро может быть достигнута глубокая полимеризация при умеренных условиях. То есть блокированные на концах концевые группы, образованные из ароматического гидроксисоединения, присутствующие в поликарбонате до реакции глубокой полимеризации, замешают спиртовыми гидроксигруппами, в результате чего стимулируют реакцию сшивания среди молекул ароматического поликарбоната до реакции глубокой полимеризации для повышения молекулярной массы полученной молекулы.

Алифатическое диольное соединение, используем