Способ определения теплопроводности теплозащитных покрытий высокотеплопроводных материалов

Иллюстрации

Показать всеИзобретение относится к области исследования теплофизических свойств материалов и может быть использовано в теплофизическом приборостроении. Способ осуществляют путем двух тепловых воздействий на двухслойную пластину с последующими охлаждениями, измерения разности температур и теплового потока. Образец устанавливают поверхностью покрытия на теплоприемник и нагреватель. Разность температур измеряют в точках на противоположной поверхности пластины, одна из которых находится на ближней к нагревателю границе. Дополнительно измеряют перепад температур между этой точкой и окружающей средой. Время начала интегрирования задают при первом охлаждении, а окончание определяют при втором охлаждении, в момент достижения того же перепада температур, что и в начале. Теплопроводность определяют по формуле. Технический результат - увеличение точности и упрощение определения теплопроводности. 3 ил.

Реферат

Изобретение относится к области исследования теплофизических свойств теплозащитных покрытий высокотеплопроводных материалов и может быть использовано в теплофизическом приборостроении.

Из существующего уровня техники известен способ определения теплопроводности, который заключается в регистрации приращения температуры проволоки, находящейся в контакте с исследуемым материалом образца, состоящего из подложки из жаропрочного сплава и покрытия толщиной от 60 до 500 мкм, при известной и постоянной мощности электрического тока. Теплопроводность λ исследуемого материала определяется по наклону прямой из уравнения:

где q - мощность электрического тока, приходящаяся на единицу длины проволочного зонда;

- приращение температуры за время от τ0 до τ;

λ1- теплопроводность материала, прижимающего зонд к образцу.

(см. Кравчун С.Н., Тлеубаев А.С. Использование метода нагретой проволоки для измерения теплофизических свойств теплозащитных керамических покрытий/Заводская лаборатория. Диагностика материалов. 1996. №6. С. 31-36).

Недостатком данного способа является низкая точность, обусловленная влиянием следующих факторов: контактного теплового сопротивления между зондом и исследуемым материалом, которое соизмеримо с тепловым сопротивлением исследуемого слоя покрытия; теплофизических свойств подложки, поскольку расчетная формула данного способа получена для однородного бесконечного тела; различием реальных условий измерения и теоретических, принятых при получении расчетной формулы.

Наиболее близким к заявленному техническому решению является способ определения теплопроводности теплоизолирующего слоя малой толщины, нанесенного на металлическую подложку, включающий нагрев теплоизоляционного слоя постоянным тепловым потоком q, адиабатизацию тыльной грани подложки, измерение толщины слоя и подложки, регистрацию скорости изменения температуры на внутренней поверхности слоя покрытия и определение теплопроводности по формуле (см. Теплофизические измерения и приборы / под ред. Е.С. Платунова. Л.: Машиностроение, 1986. С. 52):

где t1, t2 - температура соответственно, на внешней и внутренней границах теплоизолирующего слоя;

t 2 ' - скорость изменения температуры на внутренней границе теплоизолирующего слоя;

Нпо, λпо, Нпж, Спж - толщина и объемная теплоемкость слоя покрытия и подложки.

Недостатком данного технического решения является низкая точность, обусловленная следующими факторами: влиянием контактного теплового сопротивления при измерении температуры тепловоспринимающей поверхности покрытия, которое соизмеримо с тепловым сопротивлением исследуемого слоя покрытия; измерением скорости изменения температуры; отклонением реальных условий измерения от теоретических, принятых при получении расчетной формулы. Кроме того, сложно технически реализовать измерение температуры на границе покрытие-подложка.

В основу изобретения положена задача разработать способ, обеспечивающий повышение точности и упрощение технической реализации определения теплопроводности.

Для решения поставленной задачи в известном способе определения теплопроводности теплозащитных покрытий высокотеплопроводных материалов, включающем тепловое воздействие на образец, в виде двухслойной пластины, состоящей из теплозащитного покрытия и подложки из высокотеплопроводного материала, измерение разности температур на границах исследуемого участка образца и теплового потока, поступающего в него, пластину укладывают поверхностью с покрытием на теплоприемник и нагреватель, длина которого равна ширине пластины, осуществляют охлаждение образца, наносят повторное тепловое воздействие с последующим охлаждением, разность температур измеряют в точках поверхности подложки, одна из которых находится на ближней к нагревателю и параллельной ему границе данной поверхности, измеряют перепад температур между этой точкой и окружающей средой, указанные величины интегрируют по времени, причем время его начала задают на стадии первого охлаждения, а окончание определяют при втором охлаждении, в момент достижения того же перепада температур, что и в начале интегрирования, и теплопроводность покрытия определяют по формуле

где k0, k1 - коэффициенты, определяемые в процессе градуировки;

- количество тепла, поступившего в образец за интервал [τ1, τ2];

0, L - координаты границ исследуемого участка образца;

Δt(0, τ) - перепад температур между точкой поверхности пластины, на границе исследуемого участка, и окружающей средой;

Hпо, λпо, H, λ - толщина и теплопроводность слоя покрытия и пластины.

В заявленном способе новая совокупность признаков: установка двухслойного образца на нагреватель и теплоприемник, измерение температур на поверхности образца позволяют увеличить разность температур по сравнению с прототипом, где разность измеряют на толщине покрытия. Это уменьшает влияние контактного теплового сопротивления между образцом и термочувствительным элементом. Кроме того, заявленное расположение точек измерения температуры по отношению к основному потоку тепла позволяет уменьшить перепад температуры в зоне контакта термочувствительного элемента с образцом, по сравнению с разностью температур, измеренной на границах участка [0, Lx] образца. Это объясняется существенным различием теплых потоков, проходящих параллельно: через образец и в каждый из термочувствительных элементов. По этим причинам увеличивается точность определения теплопроводности. Новый признак - измерение перепада температур Δt (0, τ) относительно окружающей среды и новое условие окончания интегрирования по времени позволяют также уменьшить погрешность определения теплопроводности: за счет учета тепловых потерь с поверхности образца и выполнения условия (см. ниже условие (2)), определенного теорией заявленного способа. Операция интегрирования по времени измеряемых величин также уменьшает погрешность измерения теплопроводности по сравнению с прототипом. Кроме того, измерение разности температур на поверхности образца значительно упрощает техническую реализацию способа по сравнению с прототипом, поскольку отпадает необходимость внедрять термочувствительный элемент на границу покрытие-пластина.

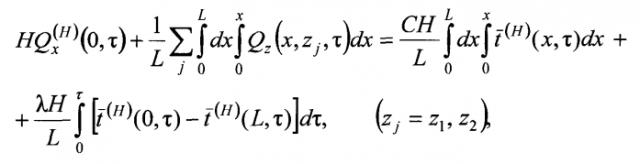

Для обоснования адекватности расчетной формулы заявленного способа использовано следующее положение теории теплопроводности: математическое описание теплопередачи в объекте исследования представляется в виде интегральной формы уравнения теплопроводности. Получение расчетной формулы способа поясняется рисунками, показанными на фиг. 1, фиг. 2, фиг. 3. При ее выводе не применяется решение краевой задачи теплопроводности. Для пластины интегральная форма по координате x двухмерного (координаты: x, z) уравнения теплопроводности имеет следующий вид:

где - среднее количество тепла по толщине Н пластины, проходящего через ее торцевую поверхность (x=0); Qz(x, zj, τ) (zj=z1, z2) - распределение по координате х количества тепла, проходящего через горизонтальные граничные поверхности пластины на участке измерения теплопроводности [0, L], t ¯ (H) (x, τ) - средняя по толщине пластины температура, как функция координаты х.

Аналогичный вид имеет интегральная форма для покрытия. Вследствие малой толщины пластины и покрытия, их высокой теплопроводности и расположения правой границы исследуемого участка вблизи теплоприемника, температура которого практически не изменяется за время измерения, можно сделать следующие допущения: при учете тепловых потерь из-за теплообмена поверхности образца, перепад температур относительно окружающей среды на правой границе равен нулю;

где t (0, z2, τ), t (L, z2, τ) - температуры на границах исследуемого участка [0, L] поверхности пластины.

Сложим интегральные формы для пластины и покрытия. Для упрощения и в виду малости, из полученной суммы исключим составляющую, учитывающую теплообмен торцевой поверхности образца (х=0). В результате получим:

Левую часть (1), определяющую среднее на интервале [0, L] количество тепла, поступившего от нагревателя и уходящего, вследствие кондуктивного и конвективного теплообмена через нижнюю и верхнюю поверхности образца, можно выразить через перепад температур Δt (0, z2, τ) относительно окружающей среды, используя интерполяционный многочлен Лагранжа:

Где

- среднее на интервале [0, L] количество тепла: соответственно, поступившего в образец и теряемого образцом с его нижней и верхней поверхности, вследствие конвективного и кондуктивного теплообмена. Здесь: Q(τ), Qоп1(τ) - удельное количество тепла, поступившего, соответственно, в образец от нагревателя и с поверхности образца в опору для термопары, измеряющую температуру в точке с координатой х=0; α - коэффициент теплообмена; L - расстояние между точками измерения температуры на поверхности пластины; loп, hоп, λоп - ширина, толщина и теплопроводность теплоизоляционного слоя опоры; lн - ширина нагревателя; xн - расстояние между точкой измерения температуры с координатой (х=0) и внешней границей нагревателя (см. фиг. 1).

В заявленном способе обеспечивается нулевое приращение двойного интеграла за определенный интервал времени [τ1, τ2]:

Это достигается за счет использования двух тепловых воздействий с последующими естественными охлаждениями образца. Для повышения точности выполнения условия (2) в моменты времени τ1 и τ2, в образце необходимо обеспечить режим теплопередачи, близкий к регулярному. Тогда равенство температур t(0, z2, τ1)=t(0, z2, τ2) или их перепадов, относительно окружающей среды, обеспечивает совпадение распределений температуры в данные моменты времени, и, следовательно, выполнение условия (2). В этом случае расчетную формулу определения теплопроводности можно представить в виде, совпадающем с заявленной в формуле изобретения.

В данном способе требование достижения регулярного режима не является жестким, поскольку, как показали исследования, вклад аккумуляционной составляющей в уравнении (1), при данных условиях проведения измерения, является незначащим по сравнению с кондуктивной. Поэтому незначительная погрешность при выполнении условия (2) не приводит к существенной погрешности измерения теплопроводности.

Сущность изобретения поясняется чертежами, на которых изображено:

На фиг. 1 - тепловая схема образца, поясняющая получение расчетной формулы способа определения теплопроводности: q(τ),qтп(τ) - тепловой поток от нагревателя в образец и от образца в теплоприемник.

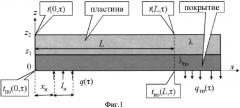

На фиг. 2 - схема конструкции измерительной ячейки для определения теплопроводности покрытия

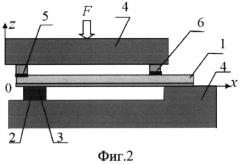

На фиг. 3 - схема расположения образца по отношении к нагревателю и теплоприемнику.

Пример выполнения заявленного способа показан на измерительной ячейке, представленной на фиг. 2. Ее основными элементами являются: двухслойный образец 1, состоящий из прямоугольной пластины и покрытия, тепломер 2, нагреватель 3, теплоприемник 4, две опоры 5, 6 из теплоизоляционного материала, две термопары, выполненные в виде пятачковой, и закрепленные на торцах опор. Образец установлен поверхностью покрытия на нагреватель и теплоприемник, нагреватель закреплен на поверхности тепломера, а свободные спаи термопар закреплены на теплоприемнике. В начальный момент времени τ=0 подают импульс тепла длительностью 5…10 с, обеспечивающий нагрев образца до температуры, близкой к максимальной. После этого образец охлаждают до момента времени, когда перепад температур Δt (0, τ1) между рабочим спаем термопары на первой опоре и окружающей средой достигнет заданной величины или в течение заданного интервала времени, до наступления режима, близкого к регулярному. Затем подают второй импульс тепла той же длительности и, одновременно, начинается измерение количества тепла и интегрирование разности температур, которые продолжаются до момента времени τ2, когда наступает равенство перепадов температур Δt(0, τ1)=Δt(0, τ2). Коэффициенты расчетной формулы k0, k1 предварительно определяются по эталонным однослойным образцам.

Данный способ прошел теоретические исследования методом имитационного моделирования на модели измерительной ячейки, показанной на фиг. 2. Были приняты следующие значения величин, используемых в данной модели: пластина - λ=7Вт/(м·К), а=3,5·10-6 м2/с; покрытие - λпо=0,75…100 Вт/(м·К), апо=(1…20)·10-6 м2/с; толщина двухслойного образца Н+ Нпо =1 мм с отношением H/Hпo=1, H/Hпо=4; нагреватель - hн=0,5·10-3 м, λн=20 Вт/(м·К), ан=5·10-6 м2/с; тепломер и опора - hт=0,1·10-3 м, λ=0,15 Вт/(м·К), а=1,2·10-7 м2/с; зона контакта образца - λ=0,026 Вт/(м·К), а=(0,1÷20)·10-6 м2/с, hк=5·10-6 м, тепловое сопротивление контакта Rк=l,9·10-4 м2·К/Вт; L=10,5 мм. Коэффициенты k0 и k1 были предварительно определены по результатам имитационной градуировки по семи эталонным образцам: из сплава ВТ-6 - λ=7 Вт/(м·К), Н=0,25; 0,5; 1 мм; стали 12Х18Н10Т - λ=14,5 Вт/(м·К), H=0,25; 1 мм; низкоуглеродистой стали - λ=60 Вт/(м·К) - H=0,25; 1 мм; молибдена МЧВП - λ=133 Вт/(м·К) - H=0,25 мм. Без учета погрешности измерения толщины подложки и покрытия, при наличии приведенного теплового сопротивления контактов, погрешность определения теплопроводности покрытия не превышала 2%. Установка образца противоположной поверхностью приводит к существенному увеличению погрешности определения теплопроводности покрытия.

Способ определения теплопроводности теплозащитных покрытий высокотеплопроводных материалов, включающий тепловое воздействие на образец, в виде двухслойный пластины, состоящей из теплозащитного покрытия и подложки из высокотеплопроводного материала, измерение разности температур на границах исследуемого участка образца и теплового потока, поступающего в него, отличающийся тем, что пластину укладывают поверхностью с покрытием на теплоприемник и нагреватель, длина которого равна ширине пластины, осуществляют охлаждение образца, наносят повторное тепловое воздействие с последующим охлаждением, разность температур измеряют в точках поверхности подложки, одна из которых находится на ближней к нагревателю и параллельной ему границе данной поверхности, измеряют перепад температур между этой точкой и окружающей средой, указанные величины интегрируют по времени, причем время его начала задают на стадии первого охлаждения, а окончание определяют при втором охлаждении, в момент достижения того же перепада температур, что и в начале интегрирования, и теплопроводность покрытия определяют по формуле: где k0, k1 - коэффициенты, определяемые в процессе градуировки; - количество тепла, поступившего в образец за интервал [τ1, τ2];0, L - координаты границ исследуемого участка образца;Δt(0, τ) - перепад температур между точкой поверхности пластины, на границе исследуемого участка, относительно окружающей среды; Нпо, λпо, Η, λ - толщина и теплопроводность слоя покрытия и пластины.