Способ получения слоя кожи на основе пластичного, эластичного, термореактивного фазоразделенного полиуретанового материала

Иллюстрации

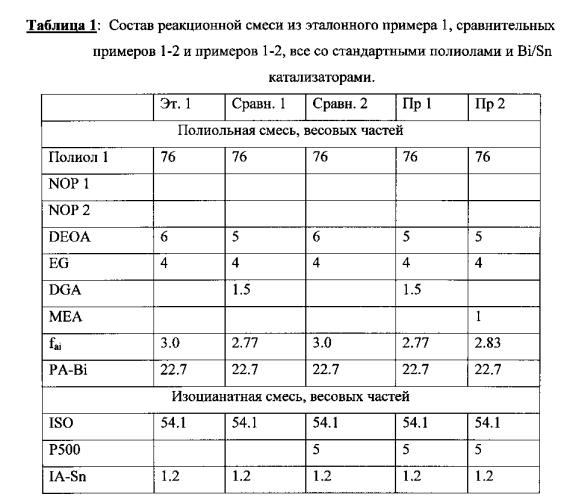

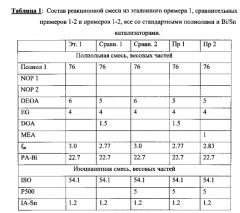

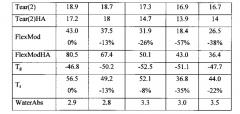

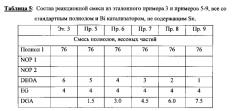

Показать всеНастоящее изобретение относится к способу получения слоя кожи на основе пластичного, эластичного, термореактивного полиуретанового материала. Описан способ получения слоя кожи на основе пластичного, эластичного, термореактивного фазоразделенного полиуретанового материала, средняя плотность которого выше 400 кг/м3, в частности, выше 600 кг/м3, в котором полиуретановый материал слоя кожи получают в результате реакции в реакционной смеси, состоящей из соединений, включающих: А) одно или более изоцианатных соединений (изоцианатов), имеющих по меньшей мере две NCO-группы, не связанные непосредственно с ароматической группой: Б) реагирующие с изоцианатами (изоцианат-реактивные) соединения, включающие: б1) одно или более соединений, содержащих активный атом водорода, имеющих: функциональные группы, включающие гидроксильные, амино и/или тиольные группы; номинальную функциональность (количество функциональных групп) от 2 до 8, предпочтительно, от 2 до 4; и эквивалентную массу (эквивалентный вес) от 200 до 4000, предпочтительно, от 800 до 2000; б2) один или более пластификаторов, снижающих модуль упругости при изгибе полиуретанового материала, имеющих молекулярную массу от 76 до 5000 и содержащих только одну изоцианат-реактивную группу, которая реагирует с изоцианатной группой указанных изоцианатных соединений; б3) на 100 весовых частей указанных изоцианат-реактивных соединений Б от 1 до 30 весовых частей одного или более удлинителей цепи и/или сшивающих агентов, имеющих в качестве функциональных групп только гидроксильные группы, по меньшей мере 50% из которых являются первичными гидроксильными группами, эквивалентную массу менее 200 и функциональность от 2 до 6; и б4) один или более аминов, которые образуют "сокаталитическую" систему с каталитическим компонентом В, имеют функциональность от 2 до 6 и эквивалентную массу ниже 200 или равную 200, и которые содержат по меньшей мере одну алифатическую или алициклическую NH2- или NH-группу, причем амины (б4) содержат один или более сшивающих аминов с функциональностью, равной по меньшей мере 3; и В) один или более катализаторов, при этом указанные амины (б4) содержат один или более аминов-удлинителей цепи с функциональностью 2 и молекулярной массой менее 300 и соответствуют формуле HR1N-R2-OH, где: R1 обозначает Н или циклическую или ациклическую углеводородную цепь, которая является замещенной или незамещенной и которая содержит или не содержит один или более гетероатомов, предпочтительно, R1 обозначает Н или C1-C6 алкильную группу; и R2 обозначает циклическую или ациклическую углеводородную цепь, которая является замещенной или незамещенной, содержит или не содержит один или более гетероатомов и содержит цепь (остов), связывающую аминогруппу с гидроксильной группой и содержащую по меньшей мере два углеродных атома, при этом отношение между количеством указанных аминов-удлинителей цепи и количеством указанных сшивающих аминов таково, что полиуретановый материал имеет температуру размягчения ниже 65°С и, предпочтительно, ниже 60°С. Также описаны слой кожи, полученный указанным способом и применение слоя кожи. Технический результат - описанный способ позволяет получать слои кожи, достаточно пластичные (гибкие) для того, чтобы избежать складок кожи в процессе производства и последующей обработки, практически не оказывая отрицательного воздействия на другие механические свойства, чтобы избежать визуальных дефектов в деталях окончательной отделки, в которых слои кожи объединяются с защитным слоем, в то же время сохраняя другие необходимые механические свойства кожи на удовлетворительном уровне. 3 н. и 13 з.п. ф-лы, 60 пр., 20 табл., 1 ил.

Реферат

Настоящее изобретение относится к способу получения слоя кожи на основе пластичного, эластичного, термореактивного полиуретанового материала со средней плотностью выше 400 кг/м3, в частности, выше 600 кг/м3.

Полиуретановый материал слоя кожи получают в результате реакции реакционной смеси, состоящей из соединений, включающих:

А) один или более изоцианатов, имеющих по меньшей мере две NCO-группы, не связанные непосредственно с ароматической группой;

Б) реагирующие с изоцианатами (изоцианат-реактивные) соединения, включающие:

б1) одно или более соединений, содержащих активный атом водорода, имеющие:

функциональные группы, включающие гидроксильные, амино и/или тиольные группы;

номинальную функциональность (количество функциональных групп) от 2 до 8, предпочтительно, от 2 до 4;

и эквивалентную массу (эквивалентный вес) от 200 до 4000, предпочтительно, от 800 до 2000;

б2) пластификаторы, снижающие модуль упругости при изгибе материала на основе полиуретана, которые содержат один или более активных атомов водорода, имеющие молекулярную массу от 76 до 5000 и содержащие только одну изоцианат-реактивную группу, которая реагирует с изоцианатной группой указанных изоцианатных соединений;

б3) на 100 весовых частей указанных изоцианат-реактивных соединений Б от 1 до 30 весовых частей одного или более удлинителей цепи и/или сшивающих агентов (отвердителей), имеющих в качестве функциональных групп только гидроксильные группы, по меньшей мере 50% из которых являются первичными гидроксильными группами, эквивалентную массу менее 200 и функциональность от 2 до 6; и

б4) один или более аминов, которые образуют "сокаталитическую" систему с каталитическим компонентом В, которые имеют функциональность от 2 до 6 и эквивалентную массу ниже 200 или равную 200 и которые содержат по меньшей мере одну алифатическую или алициклическую NH2- или NH-группу, причем амины (б4) содержат один или более сшивающих аминов с функциональностью, равной по меньшей мере 3; и

В) один или более катализаторов.

Полиуретаны, получаемые из такой реакционной смеси, представляют собой полимеры с различной жесткостью сегментов в молекуле, содержащие "мягкие" сегменты на основе гибких (пластичных) полиольных цепей, и "жесткие" сегменты на основе уретановых групп, образующихся при реакции изоцианатов с низкомолекулярными удлинителями цепи и сшивающими агентами. Вследствие наличия степени термодинамической несмешиваемости между жесткими сегментами на основе уретанов и мягкими сегментами на основе полиолов в полиуретановых эластомерах наблюдается микрофазовое разделение, могущее в результате дать структуру, которую можно рассматривать как жесткоцепные сегменты, распределенные в мягкоцепной матрице (матрице из мягких сегментов). Обычно микрофазовое разделение не является полным, и фазы, содержащие жесткие сегменты, и фазы, содержащие мягкие сегменты, все еще содержат некоторые количества другого сегмента. Это особенно достоверно для полиуретановых эластомеров, полученных из вышеописанной реакционной смеси, которые являются до некоторой степени сшитыми. Вследствие сшивания они не имеют температуры плавления в отличие от линейных, термопластичных полиуретанов, которые содержат кристаллические домены, содержащие жесткие сегменты, плавящиеся при температуре, например, 150°С или выше. В результате слой кожи на основе сшитого (термореактивного) полиуретана следует формовать в виде требуемой формы до отверждения реакционной смеси, и после отверждения невозможно переплавить и повторно формовать полиуретановый эластомер, как в случае термопластичных материалов.

Кожа на основе эластичного термореактивного полиуретана особенно применима для внутренней отделки автомобилей, более конкретно, для покрытий приборных панелей, дверных панелей, консолей, "перчаточного ящика" ("бардачка") и т.д. При таком применении кожа на основе полиуретана приклеивается к жесткой подложке либо непосредственно, либо с помощью промежуточного слоя полужесткого пенопласта, который расположен между эластичной кожей и подложкой.

Слои кожи на основе полиуретана можно получать с помощью распыления, впрыскивания или заливки реакционной смеси. Реакционные полиуретановые смеси, подходящие для распыления слоев кожи на основе пластичного эластичного фазоразделенного полиуретана раскрываются, например, в Европейском патенте ЕР-В-0379246. Эти композиции получают на основе алифатических изоцианатов, они дают светостойкие полиуретаны, которые не требуют покрытия при формовании (или последующей стадии покрытия краской), чтобы избежать обесцвечивания кожи. Составы алифатических полиуретанов Colo-Fast®, которые получают в соответствии с указаниями в данном патенте, могут давать слои кожи на основе пластичного полиуретана, имеющие модуль упругости при изгибе, при измерении в соответствии с ASTM D790-03, от 20 до 30 МПа.

Проблемой в случае этих составов алифатических полиуретанов является то, что свинецорганические катализаторы, которые в них используются, запрещены или будут запрещены в соответствии с экологическими стандартами. В настоящее время имеются альтернативные составы, в которых свинецорганический катализатор заменен, например, на висмуторганический катализатор, либо в сочетании с оловоорганическим или цинкорганическим катализатором, либо без него (см., например, Международную патентную заявку WO 2004/000905). Недостатком не содержащих свинца составов полиуретана является то, что они дают более жесткую кожу на основе полиуретана, имеющую модуль упругости при изгибе около 40 МПа или даже выше. Имеющиеся в настоящее время не содержащие олова полиуретановые составы могут дать немного более низкий модуль упругости при изгибе, но для этого требуется значительно более продолжительное время отверждения.

Для понижения модуля упругости при изгибе кожи на основе полиуретана в Международной патентной заявке WO 2007/137623 предложено (раскрывается) добавлять пластификатор к полиуретановой реакционной смеси. Однако это оказывает определенное отрицательное воздействие на механические свойства слоев кожи, такие как прочность на разрыв и сопротивление раздиранию.

Проблемой в случае кожи на основе термореактивного полиуретана является также то, что детали отделки, содержащие такую кожу, обычно получают в две стадии. На первой стадии полиуретановую кожу получают на поверхности первой формы. На второй стадии кожу извлекают из формы и объединяют с жестким слоем подложки. Сложность извлечения полиуретановой кожи из первой формы состоит в том, что на коже могут образоваться складки, в особенности если кожа относительно жесткая, неэластичная и/или если форма имеет надрезы, углубления, так что для извлечения кожи из формы ее требуется в значительной степени сгибать. Такие складки могут образовываться в слое кожи не только при ее извлечении из формы, но также при ее транспортировке и/или ее хранении перед тем как ее объединят со слоем подложки. Эти складки в высшей степени нежелательны, так как они могут привести к визуальным дефектам, все еще видимым в окончательной детали отделки. Чтобы избежать образования складок кожи, необходимы специальные меры предосторожности при обработке, хранении и транспортировке, что увеличивает стоимость всего процесса изготовления детали отделки (салона). Образование складок можно уменьшить изменяя (адаптируя) химический состав, например, повышая пластичность кожи путем добавления большего количества пластификатора или уменьшения количества сшивающего агента. Однако, такой способ повышения пластичности значительно снижает механические свойства кожи, такие как сопротивление раздиранию и прочность на разрыв.

Поэтому целью настоящего изобретения является предоставить новый способ, который позволит получать слои кожи, достаточно пластичные (гибкие) для того, чтобы избежать складок кожи в процессе производства и последующей обработки, практически не оказывая отрицательного воздействия на другие механические свойства, чтобы избежать визуальных дефектов в деталях окончательной отделки, в которых слои кожи объединяются с защитным слоем, в то же время сохраняя другие необходимые механические свойства кожи на удовлетворительном уровне.

Поэтому способ по изобретению характеризуется тем, что указанные амины (б4) содержат один или более аминов-удлинителей цепи с функциональностью 2 и молекулярной массой менее 300, соответствующих формуле (I):

где:

R1 обозначает Н или циклическую или ациклическую углеводородную цепь, которая является замещенной или незамещенной и которая содержит или не содержит один или более гетероатомов, предпочтительно, R1 обозначает Н или C1-C6 алкильную группу; и

R2 обозначает циклическую или ациклическую углеводородную цепь, которая является замещенной или незамещенной, содержит или не содержит один или более гетероатомов, таких как атом О, S или N, и содержит цепь (остов), связывающую аминогруппу с гидроксильной группой и содержащую по меньшей мере два углеродных атома,

и тем, что отношение между количеством указанных аминов, удлинителей цепи и количеством казанных сшивающих аминов таково, что полиуретановый материал имеет температуру размягчения ниже 65°С, предпочтительно, ниже 60°С и, более предпочтительно, ниже 55°С.

В настоящем описании температура размягчения Ts определяется как температура, при которой тангенс дельта (tg δ) полиуретанового материала, определяемый динамическим механическим анализом как функция температуры, имеет максимальное значение в интервале температур от -10°С до 75°С.

Динамический механический анализ (ДМА, DMA) позволяет обнаруживать переходы, связанные с движением полимерной цепи. Метод включает измерение резонансной частоты и механического гашения (демпфирования) (колебаний) материала, вынужденного изгибаться с выбранной амплитудой. Механическое гашение (демпфирование, затухание) означает количество энергии, рассеиваемое образцом при его осцилляции, тогда как резонансная частота определяет модуль Юнга или жесткость. Модуль потерь (Е”) и отношение модуля потерь (Е”) к модулю эластичности (упругости при растяжении) (модулю накопления) (Е'), т.е. тангенс дельта, можно рассчитать непосредственно из данных частоты и затухания (демпфирования).

Полиуретановый эластичный материал имеет первый основной максимум (пик) тангенса дельта при относительно низкой температуре (от -40°С до -80°С), соответствующей температуре стеклования Tg. Сшитый материал полиуретанового эластомера имеет второй основной максимум (пик) тангенса дельта при более высокой температуре, причем его высшее или максимальное значение для полиуретанового материала, полученного способом по изобретению, находится между -10°С и 75°С. Согласно изобретению было обнаружено, что хотя полиуретановый эластомер не является термопластичным и, следовательно, не может быть в виде расплава, очевидно, что при этом втором максимуме (пике) тангенса дельта достигается некоторая дополнительная важная подвижность полимерных цепей. Более того, было обнаружено, что складки в коже на основе полиуретана исчезают при нагревании кожи до температуры, которая находится в интервале указанного основного пика тангенса дельта (tg δ) и которая может быть ниже температуры, соответствующей максимальному значению тангенса дельта (tg δ), либо под действием некоторого дополнительного давления на нагретую кожу, либо без этого воздействия. В настоящем описании температура, соответствующая максимальному значению этого второго пика тангенса дельта, называется "температурой размягчения" Ts полиуретанового материала.

В способе по настоящему изобретению температуру размягчения Ts полученного полиуретанового материала можно понизить до температуры ниже 65°С, предпочтительно, ниже 60°С с помощью аминов-удлинителей цепи формулы (I), не оказывая значительного влияния на механические свойства полученного эластомера. Как правило, при замене части сшивающего амина на амин-удлинитель цепи, т.е. при увеличении отношения количества амина-удлинителя цепи к количеству сшивающего амина, Ts понижается и наоборот.

Согласно изобретению неожиданно было найдено, что снижающий Ts эффект амина-удлинителя цепи выше, когда добавляют пластификатор. Кроме того, при использовании пластификатора в комбинации с амином-удлинителем цепи формулы (I) наблюдается синергическое действие на снижение Ts, а также на модуль упругости при изгибе. Обнаружено, что совместное действие пластификатора и амина-удлинителя цепи на температуру размягчения Ts и на модуль упругости при изгибе полиуретанового материала больше суммы их индивидуальных эффектов, так что можно применять меньшие количества этих соединений и, следовательно, нежелательное действие на механические свойства полиуретанового эластомера можно свести к минимуму.

В предпочтительном варианте способа по изобретению функциональность указанных изоцианатных соединений и указанных реагирующих с изоцианатами (изоцианат-реактивных) соединений и их относительные количества выбраны таким образом, чтобы средняя молекулярная масса отрезков цепи между сшивками (Mc) полученного материала на основе полиуретана была меньше 4000, предпочтительно, меньше 3000, и более предпочтительно, меньше 2000, но больше 700 и, предпочтительно, больше 900.

Эта степень сшивки материала на основе полиуретана обеспечивает некоторые улучшенные механические свойства, такие как сопротивление раздиранию, прочность на разрыв, теплостойкость и стойкость к термическим деформациям. Несмотря на эту сравнительно высокую степень сшивки, способ по настоящему изобретению позволяет получать достаточно низкую температуру размягчения Ts и размягчать полиуретановый материал до такой степени, что можно разгладить (удалить) складки, которые могли образоваться в полученном слое кожи на основе полиуретана в процессе производства и при последующей обработке. Кроме того, комбинация пластификатора и амина-удлинителя цепи, применяемая в способе по настоящему изобретению, позволяет понизить модуль упругости при изгибе сшитого материала на основе полиуретана и тем самым понизить риск образования складок, практически при сохранении заданных механических свойств.

В другом предпочтительном варианте способа по настоящему изобретению слой кожи на основе полиуретана получают на поверхности формы, извлекают из нее и деформируют во время или после извлечения из формы, после деформации полученный слой кожи на основе полиуретана нагревают до температуры выше Ts минус 30°С, предпочтительно, Ts минус 20°С, и более предпочтительно, Ts минус 10°С, так что складки, которые могли образоваться в слое кожи во время деформации, разглаживаются (удаляются), по меньшей мере частично.

Настоящее изобретение относится также к слою кожи, полученному способом по изобретению. Этот слой кожи получают из пластичного, эластичного, термореактивного фазоразделенного материала на основе полиуретана, который имеет модуль упругости при изгибе, при измерении в соответствии с ASTM D790-03, менее 40 МПа, предпочтительно, менее 35 МПа, а среднюю плотность выше 400 кг/м3, в частности, выше 600 кг/м3. Слой кожи характеризуется тем, что температура размягчения материала этого слоя кожи на основе полиуретана ниже 65°С, предпочтительно, ниже 60°С, и предпочтительно, выше -10°С, более предпочтительно, выше 0°С.

Наконец, настоящее изобретение относится также к применению слоя кожи согласно данному изобретению для свободностоящей детали, включающей слой кожи, прикрепленный (приклеенный) к слою жесткой подложки. Это применение характеризуется тем, что до и/или после того, как слой кожи объединят со слоем жесткой подложки, он нагревается до температуры выше температуры размягчения минус 30°С, предпочтительно, выше температуры размягчения минус 20°С, и более предпочтительно, выше температуры размягчения минус 10°С, так что складки, которые могли образоваться в слое кожи во время деформации, разглаживаются (удаляются), по меньшей мере частично.

Другие особенности и преимущества изобретения станут очевидными из нижеприведенного описания некоторых конкретных вариантов способа, слоя кожи и их применения согласно настоящему изобретению В изобретении дается ссылка на прилагаемые рисунки, где:

Единственная фигура представляет графическое изображение зависимости тангенса дельта от температуры, зависимости динамического модуля упругости (модуль накопления) от температуры и зависимости модуля механических потерь от температуры для материала кожи на основе полиуретана, полученного согласно изобретению, и эталонного материала кожи на основе полиуретана.

Изобретение относится к способу получения слоя кожи из пластичного (гибкого), эластичного, термореактивного фазоразделенного материала на основе полиуретана, который имеет среднюю плотность выше 400 кг/м3, в частности, выше 600 кг/м3. Слой кожи, предпочтительно, имеет среднюю толщину (равную общему объему, деленному на площадь поверхности) более 0.1 мм, и предпочтительно, более 0.2 мм, но менее 5 мм, предпочтительно, менее 3 мм, и более предпочтительно, менее 2 мм. Материал слоя кожи на основе полиуретана, предпочтительно, имеет модуль упругости при изгибе, при измерении в соответствии с ASTM D790-03, менее 40 МПа, предпочтительно, менее 35 МПа, и более предпочтительно, менее 30 МПа.

Материал слоя кожи на основе полиуретана получают реакцией, протекающей в реакционной смеси предшественников полиуретана. Для получения слоя кожи реакционную смесь можно подавать распылением или заливкой на поверхность формы, или ее можно впрыскивать в закрытую форму в соответствии с RIM-технологией (реакционное инжекционное формование, Reaction Injection Moulding). Распыление реакционной смеси является предпочтительным и может осуществляться методами и с помощью распылителей (разбрызгивающего сопла), которые раскрываются в Европейских патентах ЕР-В-0303305, ЕР-В-0389014, ЕР-В-1638696 и в Международной заявке на патент WO 2008/148419.

В способе по настоящему изобретению реакционная смесь готовится из соединений, включающих:

А) один или более изоцианатных соединений, имеющих по меньшей мере две NCO-группы, не связанные непосредственно с ароматической группой;

Б) реагирующие с изоцианатами (изоцианат-реактивные) соединения, включающие:

б1) одно или более соединений, содержащих активный атом водорода, имеющие:

функциональные группы, включающие гидроксильные, амино и/или тиольные группы;

номинальную функциональность от 2 до 8, предпочтительно, от 2 до 4; и

эквивалентную массу (эквивалентный вес) от 200 до 4000 предпочтительно, от 800 до 2000;

б2) один или более пластификаторов, снижающих модуль упругости при изгибе материала на основе полиуретана, имеющие молекулярную массу от 76 до 5000 и содержащие только одну изоцианат-реактивную группу, которая реагирует с изоцианатной группой указанных изоцианатных соединений;

б3) на 100 весовых частей указанных изоцианат-реактивных соединений Б от 1 до 30 весовых частей одного или более удлинителей цепи и/или сшивающих агентов (отвердителей), имеющих в качестве функциональных групп только гидроксильные группы, по меньшей мере 50% из которых являются первичными гидроксильными группами, эквивалентную массу менее 200 и функциональность от 2 до 6; и

б4) один или более аминов, которые образуют "сокаталитическую" систему с каталитическим компонентом В, которые имеют функциональность от 2 до 6 и эквивалентную массу ниже 200 или равную 200, и которые содержат по меньшей мере одну алифатическую или алициклическую NH2- или NH-группу; и

В) один или более катализаторов, содержащих, в частности, по меньшей мере один металлоорганический катализатор и/или по меньшей мере один амин в качестве катализатора.

Эти соединения можно применять (наносить) либо с помощью так называемого "одностадийного" процесса, преполимерного (форполимерного) процесса или полуфорполимерного процесса, которые хорошо известны специалисту.

Обычно 100 весовых частей изоцианат-реактивных соединений (Б) содержат:

- от 70 до 95 весовых частей, предпочтительно, от 80 до 92 весовых частей указанных соединений, содержащих активные атомы водорода (б1);

- по меньшей мере 1, предпочтительно, по меньшей мере 2 и более предпочтительно, по меньшей мере 3, но менее 20, предпочтительно, менее 15 весовых частей указанных пластификаторов (б2);

- от 1 до 30 весовых частей, предпочтительно, от 1 до 15 весовых частей указанных удлинителей цепи и/или сшивающих агентов; и

- от 1 до 30 весовых частей указанных аминов.

Существенным признаком способа по изобретению является то, что амины (б4) содержат:

1) некоторое количество одного или более сшивающих аминов с функциональностью по меньшей мере 3; и

2) дополнительное количество одного или более аминов-удлинителей цепи, которые имеют функциональность 2 и молекулярную массу менее 300 и соответствуют формуле (I):

в которой:

R1 обозначает Н или циклическую или ациклическую углеводородную цепь, которая является замещенной или незамещенной и которая содержит или не содержит один или более гетероатомов, предпочтительно, R1 обозначает Н или C1-C6 алкильную группу; и

R2 обозначает циклическую или ациклическую углеводородную цепь, которая является замещенной или незамещенной, содержит или не содержит один или более гетероатомов, таких как атом О, S или N, и содержит цепь (остов), связывающую аминогруппу с гидроксильной группой и содержащую по меньшей мере два углеродных атома,

В формуле (I) амина-удлинителя цепи R1, предпочтительно, обозначает водород, но может также обозначать C1-C6 алкильную группу или, чаще, циклическую или ациклическую углеводородную цепь, которая является или не является замещенной и которая содержит или не содержит один или более гетероатомов, таких как атом О, S или N-. Эта органическая группа может содержать, например, аддукт этиленоксида и/или пропиленоксида.

В настоящем описании первичную аминогруппу NH2 рассматривают как одну функциональную группу, так как после реакции с изоцианатной группой образующаяся карбамидная группа является значительно менее реакционноспособной по отношению к другой изоцианатной группе.

Полиуретановые эластомеры, получаемые из вышеописанной реакционной смеси, представляют собой сегментированные полимеры, которые состоят из мягких сегментов и жестких сегментов. Мягкие сегменты образуются при использовании высокомолекулярного (MW, ВМ) полиола и сообщают полиуретановому эластомеру необходимую пластичность (гибкость) и эластичность. Жесткие сегменты образуются при реакции между низкомолекулярными реагирующими с изоцианатом (изоциант-реактивными) соединениями (б3) и (б4), содержащими гидроксильные и/или аминогруппы, и изоцианатными соединениями, при этом получают уретановые и/или карбамидные связи. Эти высокополярные уретановые или карбамидные группы обеспечивают сшивки за счет водородных связей с жесткими сегментами соседних молекул, при этом возникает сильная молекулярная ассоциация между жесткими сегментами различных полимерных цепей. В эластомерных материалах на основе полиуретанов, полученных способом по настоящему изобретению, полимерные цепи далее сшиваются химическим методом за счет применения сшивающих аминов и необязательных кросслинкеров - сшивающих агентов только с гидроксильными функциональными группами (оба сшивающих агента имеют функциональность 3 или выше), так что, в отличие от термопластических полиуретанов, сшитые полиуретаны не плавятся.

В способе по изобретению функциональность указанных изоцианатных соединений (А) и указанных реагирующих с изоцианатами соединений (Б) и относительные количества этих изоцианатов и изоцианат-реактивных соединений выбирают таким образом, чтобы средняя молекулярная масса отрезков цепи между сшивками (Mc) полученного материала на основе полиуретана, предпочтительно, была меньше 4000, более предпочтительно, меньше 3000, и наиболее предпочтительно, меньше 2000, но больше 700 и, предпочтительно, больше 900. Таким образом, материал эластомера на основе полиуретана, несомненно, является термореактивным материалом, образованным сшитыми за счет ковалентных связей сетчатыми структурами, которые, после отверждения, не растворяются и не обладают текучестью, если ковалентные связи не разорваны.

Среднюю молекулярную массу отрезков цепи между сшивками (Мс) рассчитывают по следующему уравнению:

где "Fn действительн." относится к среднечисленной функциональности, или к сумме реакционноспособных эквивалентов, деленной на сумму молей, для каждого из реагирующих (реакционноспособных) материалов в рецептуре полимера.

При низких температурах температура стеклования (Tg) доменов или фаз, содержащих мягкие сегменты, влияет на механические свойства полимера. При повышенных температурах либо температура стеклования, либо температура плавления (Tm: только для термопластичных эластомеров) фаз, содержащих жесткие сегменты, определяет точку, при которой диссоциируют физические сшивки. Так как в материале на основе сшитого термореактивного полиуретана, полученном способом по настоящему изобретению, фазы, содержащие жесткие сегменты, не плавятся при диссоциации физических сшивок (при этом химические сшивки все еще остаются), в настоящем описании это называется размягчением жестких сегментов. Степень химической сшивки (сшивки за счет химических связей) или, другими словами, средняя молекулярная масса отрезков цепи между сшивками, дополнительно определяет характеристики вышеуказанной температуры размягчения (Ts).

Вследствие этого варьирование (изменение) цепей удлинителей/кросслинкеров (сшивающих агентов) является способом влияния на теплотехнические (термические) свойства полиуретановых эластомеров.

Таким образом, термическая характеристика (эластичность в зависимости от температуры) связана с разделением фаз между жесткими и мягкими сегментами, а также с соотношением между количеством этих сегментов. Динамический Механический анализ (DMA, ДМА) представляет собой общеизвестный метод тестирования для определения термической характеристики.

Основные свойства, получаемые с помощью DMA теста, включают модуль накопления (динамический модуль упругости) (Е'), модуль (механических) потерь (Е”) и тангенс дельта (tg δ), который представляет собой отношение модуля потерь к динамическому модулю упругости (Е”/Е'). Это отношение является особенно важным для эластомеров, так как оно связано со способностью материала рассеивать энергию в форме тепла. Этим методом можно определять температуру стеклования (Tg) фаз, содержащих мягкие сегменты, и температуру размягчения (Ts) фаз, содержащих жесткие сегменты, tg дельта, и модуль потерь, и динамический модуль упругости, описываемые в настоящем изобретении, все эти характеристики измеряют в зависимости (как функцию) температуры методом тестирования, подробнее объясняемым в разделе Примеры. Температуры, соответствующие максимальным значениям двух основных пиков на кривой tg дельта, принимают за температуру стеклования (Tg) и, соответственно, за температуру размягчения (Ts) испытуемого образца.

В способе по настоящему изобретению используют такое соотношение между количеством указанных аминов-удлинителей цепи и количеством указанных сшивающих аминов, чтобы температура размягчения была ниже 65°С и, предпочтительно, ниже 60°С. В частности, температура размягчения может быть ниже 55°С и, конкретнее, даже ниже 50°С. Обычно эта температура размягчения выше -10°С, и, конкретнее, выше 0°С, и определяется как максимальное значение tg δ (тангенса дельта) полиуретанового материала, определяемого с помощью динамического механического анализа (DMA) как в зависимости от температуры (при частоте 1 Гц, скорости изменения (скорости повышения температуры) 3°С мин-1 и амплитуде 15 мкм).

Первым преимуществом пониженной температуры размягчения Ts, т.е. температуры размягчения ниже 65°С и, предпочтительно, ниже 60°С, является то, что складки не образуются или образуются в меньшей степени, а если складки в слое кожи все же образуются при извлечении из формы или обработке кожи, их можно удалить или значительно уменьшить, нагревая кожу до температуры выше Ts минус 30°С, предпочтительно, выше Ts минус 20°С и, более предпочтительно, выше Ts минус 10°С. Нагревание слоя кожи до такой температуры можно проводить в форме, в которой кожу формовали, или в форме, используемой для объединения слоя кожи с предварительно изготовленным слоем подложки с помощью адгезива или, предпочтительно, с помощью промежуточного слоя пенопласта. Во время этого процесса образования пенистой массы на слой кожи оказывается такое давление, что он находится в неподвижном состоянии или даже давит на поверхность нагретой формы. Или же слой подложки можно также формовать на оборотной стороне слоя кожи, например, как раскрывается в Европейских патентах ЕР-В-1126958 или ЕР-В-0642411. В этом случае на слой кожи также оказывается определенное давление, передаваемое поверхности формы, слой кожи можно нагревать, нагревая поверхность формы и/или нанося слой подложки на слой кожи. Перед объединением слоя подложки со слоем кожи защитный слой, который может представлять собой слой пенопласта или другого эластомера, можно формовать на обратной стороне слоя кожи, как раскрывается, например, в Европейской заявке ЕР-А-2024413, которая вводится в данное изобретение посредством отсылки, в особенности то, что касается дополнительного слоя пенопласта или слоя эластомера и свойств и способов нанесения на оборотную (нижнюю) сторону слоя кожи.

В другом варианте изобретения слой кожи можно объединять со слоем жесткой подложки, помещая его непосредственно на этот слой подложки, т.е. не помещая его сначала на поверхность формы, так что он спокойно лежит на слое подложки, при этом адгезив находится между слоем кожи и слоем подложки. В этом варианте изобретения слой кожи нагревают до и/или во время и/или после того, как его поместили на слой подложки при температуре выше Ts минус 30°С, предпочтительно, выше Ts минус 20°С и, предпочтительно, выше Ts минус 10°С, но ниже температуры, которая на 40°С, предпочтительно, на 20°С выше Ts. К слою кожи прилагают определенное давление в направлении поверхности слоя подложки, при этом накладывая слой кожи на слой подложки, и/или приклеивая (необязательно, в немного растянутом состоянии) к слою подложки с помощью адгезива.

Вторым преимуществом уменьшения температуры размягчения Ts ниже 65°С, и предпочтительно, ниже 60°С, является то, что, как было найдено, это находится в соответствии с пониженным модулем упругости при изгибе (повышенная пластичность, гибкость) и с более приятными осязательными или тактильными ощущениями, которые вызывает слой кожи.

Снижение модуля упругости при изгибе особенно необходимо при замене свинцового катализатора в реакционноспособных PU составах на металлоорганический катализатор, не содержащий свинца. Известно, что из PU составов, содержащих Pb металлоорганический катализатор, получают очень пластичную (гибкую) кожу. То же самое происходит при замене обычных соединений на основе углеводородов нефти, содержащих активный водород, по меньшей мере, частично, на полиол из возобновляемых источников, в частности, из натуральных масел.

Так как потребность покупателя в "экологичных" продуктах или продуктах, "полученных из биологического сырья", продолжает расти, было сделано несколько попыток заменить часть полиолов на основе углеводородов нефти на полиолах, "полученных из биологического сырья" или "экологичных" полиолах. В итоге было бы наиболее предпочтительно заменить полиолы на основе нефти, которые применяются в производстве уретановых эластомеров и пенопластов, на более универсальные, возобновляемые и более экологичные полиолы, далее в данном описании называемые NOP (полиолы на основе натуральных масел). Термин "полиол на основе натуральных масел" или "полиол, полученный из натуральных масел" употребляется в данном описании по отношению к соединениям, содержащим изоцианат-реактивные группы, (гидроксильные и/или амино и/или тиольные группы), выделенные из, полученные из/на основе или произведенные при использовании возобновляемых источников, таких как натуральные масла, включая животные и/или растительные масла и/или морские водоросли, предпочтительно, растительные масла. Примеры растительных и животных масел (натуральных и/или генетически модифицированных), которые можно использовать, включают, но без ограничения, соевое масло, касторовое масло, сафлоровое масло, льняное масло, кукурузное масло, подсолнечное масло, оливковое масло, генетически модифицированное (в Канаде) рапсовое масло (канола), кунжутное масло, хлопковое масло, пальмовое масло, масло кешью, рапсовое масло, тунговое масло, рыбий жир и любую смесь этих масел. Группы, реагирующие с изоцианатами (изоцианат-реактивные группы), можно вводить в различные органические соединения с помощью воздуха или кислорода. Часто ненасыщенные связи в молекулах натурального масла или его изолятах превращают в гидроксильные группы или в группы, которые затем могут реагировать с соединением, содержащим изоцианатные группы, таким образом, что образуются NOP. Высокое содержание (в реакционной смеси) NOP из возобновляемых источников обычно отрицательно влияет на механические свойства. С повышением концентрации NOP модуль упругости при изгибе повышается (растяжение (удлинение) уменьшается). Эта тенденция еще более заметна, когда материал подвергается типичной процедуре старения под действием сухого тепла в течение 500 час при 120°С. Это явление жесткой отделки ограничивает применение повышенных концентраций NOP для получение слоев кожи вследствие того, что возникают проблемы с ощущениями при контакте и с упаковкой, и вследствие этого увеличение содержания полиолов из возобновляемых источников ограничено. Возможным способом улучшения свойств является применение комбинации NOP. Такой метод можно применять для получения большей доли NOP в комбинации, чем доля одного из индивидуальных полиолов из возобновляемых источников, которую можно ввести при самостоятельном применении, или такая комбинация придает образующемуся полиуретановому эластомеру с повышенным содержанием полиолов из возобновляемых источников более желательные физические свойства, чем любой из компонентов в комбинации в отдельности. Такая комбинация различных полиолов из натуральных масел проявляет удовлетворительные свойства при повышенном содержании возобновляемых веществ. Улучшаются свойства и/или упрощается (улучшается) обработка по сравнению с практически (в основном) таким же конечным продуктом, полученным с применением только одного полиола из натуральных масел в количестве, равном количеству комбинации (см. Международную заявку на патент WO 2009/020774 A1, описание которой вводится в настоящее изобретение посредством отсылки). При еще более высоких уровнях полиолов из возобновляемых источников проявляется вышеуказанное явление жесткой отделки, так что повышенная пластичность (гибкость), которой достигают способом по настоящему изобретению, предпочтительно (преимущественно) применима к получению слоев кожи на основе полиуретана с использованием одного или более NOP.

В настоящем описании полиол из возобновляемого источника представляет собой полиол, в частности определяемый как полиол с содержанием общего углерода из возобновляемых источников относительно общего содержания углерода, полученным ASTM D6866 анализом, по меньшей мере 5%, предпочтительно, по меньшей мере 10% и более предпочтительно, по меньшей мере 20%.

В способе по настоящему изобретению температура размягчения Ts, и следовательно, модуль упругости при изгибе, регулируется изменением соотношения между количеством указанных аминов-удлинителей цепи и