Катализаторы

Иллюстрации

Показать всеПредложен способ получения предшественника катализатора. Способ получения предшественника катализатора включает: получение суспензии, включающей жидкость-носитель, растворимую соль металла, частицы нерастворимой неорганической соли металла и частицы и/или одно или более тел предварительно сформованных носителей катализатора, с осаждением металла из нерастворимой соли металла на частицах носителя за счет хемосорбции, и с осаждением металла из растворимой соли металла внутри и/или на частицах носителя за счет пропитки, при этом хемосорбция и пропитка осуществляются одновременно, и металлы в нерастворимой неорганической соли металла и в растворимой соли металла являются одними и теми же, и представляют собой Со или Ni, и при этом указанный металл является активным компонентом катализатора, с образованием обработанного носителя катализатора, и удаление жидкости-носителя из суспензии с получением высушенного обработанного носителя катализатора, который или непосредственно представляет собой предшественник катализатора, или необязательно подвергается прокаливанию для получения предшественника катализатора. Заявлен также способ получения катализатора, способ синтеза углеводородов, способ гидрирования. Технический результат - способ является экономичным, обеспечивает получение нужной дисперсии с высокой нагрузкой на прочном носителе. 4 н. и 10 з.п. ф-лы, 1 табл., 4 ил., 23 пр.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к катализаторам. В частности, оно относится к способу получения предшественника катализатора и к способу получения катализатора, который можно применять, например, для реакций гидрирования, включая синтез углеводородов (например, синтез Фишера-Тропша (FT)) и для других реакций гидрирования, таких как реакции гидрирования органических соединений.

Уровень техники

Получение предшественников катализатора путем нанесения металла на носители катализаторов различными методами хорошо известно специалистам в данной области техники. Затем полученные при этом носители с нанесенным на них металлом обычно высушивают и прокаливают, получая предшественники катализаторов, после чего предшественники вступают в реакцию, давая в результате катализатор.

В Европейской патентной заявке EP-A 0736326 описаны катализаторы синтеза Фишера-Тропша на основе кобальта, нанесенного на оксид алюминия, полученные пропиткой алюмооксидного носителя водной суспензией соли кобальта, например, гексагидрата нитрата кобальта, в сочетании с сушкой обработанного носителя с последующим его прокаливанием в псевдоожиженном слое и получением предшественника катализатора, который затем восстанавливают, получая катализаторы синтеза Фишера-Тропша. Эти катализаторы содержат кобальт, распределенный на носителе. Повышенное содержание кобальта, которое обусловливает повышенную активность катализатора, можно получить, повторяя стадию пропитки солью кобальта. Однако это отрицательно влияет на общую стоимость процесса получения катализатора и на время, необходимое для приготовления катализатора. Кроме того, максимальное количество металла, которое может осаждаться на стадии пропитки, ограничено объемом пор носителя.

Или же соответствующие катализаторы синтеза Фишера-Тропша с высокой нагрузкой по кобальту (высоким содержанием кобальта) можно получать, растирая или замешивая оксид алюминия (EP-A-0455307), оксид кремния (EP-A-0510771) или оксид циркония (EP-A-0510772) с растворимым или нерастворимым источником кобальта. Таким способом можно приготовить пластичную массу (пасту), которую подвергают экструзии, сушат и прокаливают, получая катализатор или предшественник катализатора. Этим методом можно получать высокое содержание кобальта, особенно в случае нерастворимого источника кобальта, такого как Ca(OH)2. При таком подходе конечная форма носителя определяется в процессе приготовления катализатора. В результате механическую прочность и физическое состояние носителя нельзя определить заранее.

Также для получения механически прочных катализаторов согласно этим известным методам экструдаты следует прокаливать при сравнительно высоких температурах. Недостатком прокаливания при высоких температурах является то, что оно отрицательно сказывается на каталитических свойствах. Еще одним недостатком растирания или замешивания (пластификации) является то, что часто требуются органические соединения, способствующие расслоению. Такие соединения вызывают экзотермическое окисление с выделением загрязняющих окружающую среду летучих органических веществ.

Другим альтернативным методом получения высокого содержания кобальта является осаждение нерастворимого соединения кобальта с использованием избытка щелочного осадителя, затем осаждаемого на носителе при добавлении растворимого соединения алюминия, такого как алюминат натрия (Международная заявка WO- А- 2006/021754). Также сообщалось об осаждении соединения кобальта при pH>8 на твердом носителе, таком как кизельгур (Международная заявка WO- А- 01/28962), при добавлении основания. В подобных случаях в качестве исходного соединения часто применяют Co(NO3)2, который, как предполагают, осаждается на носителе в виде гидроксидов кобальта (Appl. Catal. A: Gen. 311 (2006), 146). Недостатком процессов осаждения, которые требуют химической обработки, такой как добавление основания, является образование отходов, таких как соли. Это требует дополнительных стадий фильтрования или промывки в процессе получения. Кроме того, такие процессы необязательно гарантируют достаточную механическую прочность катализатора, позволяющую избежать в дальнейшем проблем, связанных с истиранием.

Таким образом, существует потребность в катализаторах гидрирования, включая катализаторы синтеза Фишера-Тропша, с высоким содержанием активного каталитического компонента, такого как кобальт, получаемых простым методом, который позволяет использовать механически прочные предварительно формованные носители и который позволяет избежать применения или по меньшей мере уменьшить применение химической обработки, такой как добавление основания, или избежать других недостатков, описанных выше.

Раскрытие изобретения

Поэтому согласно первому аспекту изобретения предусматривается способ получения предшественника катализатора, который включает:

образование суспензии частиц нерастворимого соединения металла, где металл из нерастворимого соединения металла является активным каталитическим компонентом, с частицами и/или одним или более тел предварительно сформованных носителей катализатора в жидкости-носителе, тем самым осуществляется контакт частиц нерастворимого соединения металла с частицами и/или одним или более тел предварительно сформованных носителей катализатора, при этом получается обработанный носитель катализатора; и

удаление жидкости-носителя из суспензии с образованием высушенного обработанного носителя катализатора, который либо является непосредственным предшественником катализатора, либо, при необходимости, прокаливается для получения предшественника катализатора.

Таким образом, следует иметь в виду, что в некоторых вариантах изобретения обработанный носитель катализатора необязательно прокаливать, и, следовательно, он непосредственно образует или представляет собой предшественник катализатора. Однако в других вариантах изобретения для получения предшественника катализатора необходимо сначала прокаливать обработанный носитель катализатора. Под "активным каталитическим компонентом" понимают, что металл из нерастворимого соединения металла обладает свойством активно катализировать химические реакции, в которых конечный катализатор, полученный из предшественника катализатора, применяется в качестве катализатора.

В данном описании выражения "нерастворимое соединение металла" или "нерастворимая соль металла" означают соединение металла или соль металла, соответственно, которые нерастворимы или очень слабо растворимы в применяемой жидкости-носителе. Предпочтительно, их произведение растворимости (Ksp при 25°C) в жидкости-носителе ниже 1.10-8, предпочтительно, ниже 1.10-12. Например, для гидроксида кобальта величина Кsр при 25°C в воде составляет 1,09.10-15, для гидроксида никеля в воде эта величина равна 5,47.10-16, для гидроксида марганца 2,06.10-13, а для гидроксида меди в воде величина Ksp равна 2,2.10-20.

Нерастворимое соединение металла, предпочтительно, представляет собой нерастворимую соль металла, более предпочтительно, нерастворимую неорганическую соль металла.

В настоящем описании термин "неорганическая соль металла" означает соль, в которой по меньшей мере один атом металла связан с одной или более неорганических групп, причем связывание осуществляется с помощью связи, например, ковалентной связи, координационной связи металл-лиганд или ионной связи.

В настоящем описании термин "суспензия" имеет обычное общепринятое значение и означает мультифазную систему, состоящую из твердых частиц, взвешенных в жидкости-носителе. Соотношение массы жидкости-носителя к сухой массе твердых частиц, т.е. частиц нерастворимого соединения металла плюс частиц/тел носителя катализатора, может составлять по меньшей мере 1:1, обычно около 2:1.

Контакт частиц нерастворимого соединения металла с частицами и/или одним или более тел предварительно сформованных носителей катализатора можно осуществлять в течение некоторого периода времени, предпочтительно, по меньшей мере в течение 1 минуты, более предпочтительно, по меньшей мере в течение 10 минут, и еще более предпочтительно, в течение по меньшей мере 15 минут, и наиболее предпочтительно, в течение по меньшей мере 20 минут, но предпочтительно, в течение не более 48 часов, более предпочтительно, в течение не более 36 часов, еще более предпочтительно, в течение не более 20 часов, и наиболее предпочтительно, в течение не более 2 часов перед удалением жидкости-носителя.

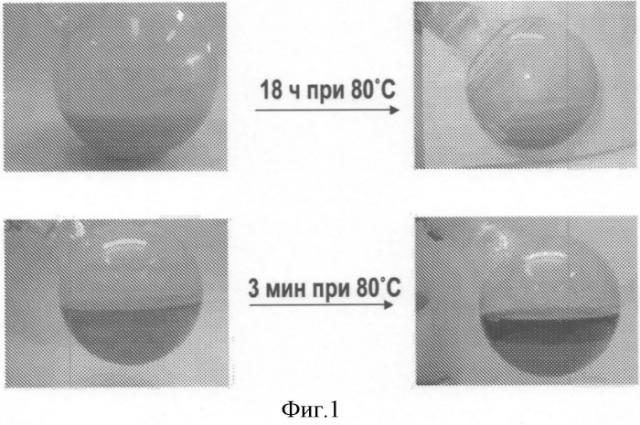

Способ может включать осуществление контакта частиц нерастворимого соединения металла с частицами и/или одним или более тел предварительно сформованных носителей катализатора при повышенной температуре: выше 25°C, предпочтительно, выше 50°C; однако предпочтительно, чтобы повышенная температура была ниже 100°C.

Способ может включать осуществление по меньшей мере однократного контакта предварительно сформованного носителя катализатора и/или обработанного носителя катализатора, и/или высушенного обработанного носителя катализатора, и/или прокаленного обработанного носителя катализатора с растворимым соединением металла. Металл из растворимого соединения металла также может являться активным каталитическим компонентом. Растворимое соединение металла может, в частности, являться растворимой солью металла.

"Растворимое соединение металла" или "растворимая соль металла" представляет собой соединение или соль металла, соответственно, которые не являются нерастворимым соединением или нерастворимой солью металла. Предпочтительно, растворимое соединение/соль имеет растворимость в жидкости, применяемой для его/ее растворения, выше 25 г/100 мл жидкости, предпочтительно, выше 100 г/100 мл жидкости при 25°C. Например, растворимость нитрата кобальта в воде составляет 133.8 г/100 мл, растворимость нитрата никеля в воде составляет 238.5 г/100 мл, растворимость нитрата меди в воде составляет 243.7 г/100 мг и растворимость нитрата марганца в воде составляет 426.4 г/100 мл, все данные при 25°C.

Таким образом, можно осуществлять по меньшей мере однократный контакт растворимой соли металла, в случае ее применения, с частицами нерастворимой неорганической соли металла и/или с предварительно сформованными частицами носителя катализатора. Так, растворимая соль металла может образовывать часть суспензии, т.е. она может быть растворена в жидкости-носителе. Напротив, можно осуществлять по меньшей мере однократный контакт обработанного носителя катализатора с растворимой солью металла, например, с отдельным раствором растворимой соли металла. В тех случаях, когда обработанный носитель катализатора прокаливают с образованием предшественника катализатора, можно осуществлять по меньшей мере однократный контакт прокаленного обработанного носителя катализатора, т.е. предшественника катализатора, с раствором растворимой соли металла.

Получение суспензии может включать добавление частиц нерастворимой соли металла и/или предварительно сформованных частиц носителя катализатора к жидкости-носителю с образованием при смешивании смеси, состоящей из частиц, взвешенных (суспендированных) в жидкости-носителе. Такое смешивание можно осуществлять с малым сдвигом. Следует иметь в виду, что консистенция суспензии такова (ее вязкость достаточно низкая), что нельзя осуществить ни ее растирание, ни ее замешивание, ни ее экструзию. Также смешивание, особенно смешивание с малым сдвигом, не представляет собой ни растирание, ни замешивание.

Кроме того, способ, в качестве стадии предварительной обработки, включает осуществление контакта частиц нерастворимой соли металла и/или частиц носителя катализатора с растворимой солью металла, например, с раствором растворимой соли металла.

Более конкретно, суспензию можно создать, если сначала получать взвесь из частиц нерастворимой неорганической соли металла в жидкости-носителе, а затем к этой взвеси добавлять предварительно сформованные частицы и/или тела носителя катализатора с получением суспензии.

Предпочтительно, частицы нерастворимой неорганической соли металла добавляют к жидкости-носителю с образованием взвеси. Предварительно сформованный носитель катализатора можно добавлять к жидкости-носителю до и/или во время и/или после образования взвеси с образованием суспензии. Следует принимать во внимание, что частицы нерастворимой неорганической соли металла не получают in situ; взвесь образуется при смешении предварительно сформованных частиц нерастворимой соли металлов с жидкостью-носителем.

Металлы в солях металлов, т.е. в нерастворимой неорганической соли металла и в растворимой соли металла, могут быть выбраны независимо и могут быть одинаковыми или различными. Однако, предпочтительно, они являются одинаковыми. Металлы, подходящие для целей настоящего изобретения, могут быть выбраны из группы, состоящей из металлов Групп Ib, IIb, Vb, VIb, VIIb и VIII Периодической таблицы элементов. Более предпочтительно, они выбраны из кобальта, никеля, рутения, марганца, железа, меди, цинка, молибдена, драгоценных металлов и комбинаций из двух или трех из этих металлов. Кобальт, никель и медь особенно применимы для получения предшественника катализатора гидрирования согласно способу по настоящему изобретению. В случае предшественников катализатора на основе кобальта, предпочтительно, применяют только соли кобальта.

Нерастворимая неорганическая соль металла может представлять собой, по меньшей мере теоретически, любую нерастворимую соль металла; однако, предпочтительными являются карбонат металлов и, в особенности, гидроксиды металлов. Предпочтительно, металл в нерастворимой неорганической соли металла выбран из группы, состоящей из кобальта, меди, никеля, марганца или комбинаций двух или трех из этих металлов. В случае, когда металл в нерастворимой неорганической соли металла представляет собой кобальт, предпочтительными являются карбонат кобальта, гидроксид кобальта, и, в частности, Co(OH)2.

Предпочтительно, растворимой солью металла является соль такого металла, который также представляет собой активный каталитический компонент. Растворимая соль металла может являться неорганической солью металла и/или органической солью металла. Можно применять комбинации различных растворимых солей металла, например, солей различных металлов или солей с различными органическими или неорганическими анионами.

В данном описании термин "органическая соль металла" означает соединение, в котором по меньшей мере один атом металла связан по меньшей мере с одним органическим остатком связью, например, ковалентной связью, координационной связью металл-лиганд или ионной связью. Предпочтительно, атом металла связан по меньшей мере с одним отличным от углерода атомом по меньшей мере одного органического остатка. Органическое соединение металла может также включать один или более остатков неорганических соединений (неорганических групп), связанных с металлом. Предпочтительно, одним или более остатков неорганических соединений являются катионные группы.

В случае, когда применяется растворимая неорганическая соль металла, она может, по меньшей мере теоретически, представлять собой растворимую неорганическую соль металла.

Coответствующие растворимые соли металлов включают нитраты, сульфаты, хлориды и цитраты аммония (аммонийно-цитратные соли). Предпочтительно, металл в растворимой соли металла выбран из группы, состоящей из кобальта, меди, никеля, марганца или комбинации двух или более этих металлов. Когда применяют растворимую неорганическую соль металла, а металлом является кобальт, предпочтительной является соль Co(NO3)2·6H2O.

В случае, когда применяется растворимая органическая соль кобальта, ее можно получать реакцией соединения кобальта, такого как гидроксид кобальта или нитрат кобальта, с органической кислотой, необязательно, в присутствии по меньшей мере одного источника противоионов. В этом случае соединение кобальта, предпочтительно, является основным соединением кобальта. Источником противоионов, если таковой присутствует, предпочтительно, является неорганический источник и, предпочтительно, он является источником одного или более катионов. Coгласно одному варианту изобретения источником противоионов может быть аммиак.

Органическую соль кобальта можно получать in situ. Так, соединение кобальта, например, гидроксид кобальта, можно растворять в растворе органической кислоты в воде.

Органическая кислота может представлять собой карбоновую кислоту, такую как уксусная кислота, лимонная кислота (C6H8O7), янтарная кислота (C4H6O4), щавелевая кислота (C2H2O4), уксусная кислота (C2H4O2), глюконовая кислота (C6H12O7) или ЭДТА, т.е. этилендиаминтетрауксусная кислота. Предпочтительно, органическая кислота представляет собой лимонную кислоту.

В растворе органического соединения кобальта молярное соотношение кобальта и органической кислоты может меняться в широком интервале, например, от 0.1:1 до 10:1. Однако предполагается, что обычно молярное соотношение кобальта и органической кислоты находится в интервале от 0.5:1 до 2:1, обычно около 1:1.

Согласно предпочтительным вариантам изобретения органическая соль кобальта может представлять собой цитрат аммония-кобальта или ЭДТА соль аммония-кобальта.

В качестве альтернативы органическую соль кобальта можно получать реакцией соединения кобальта с ацетилацетоном (C5H8O2).

В предпочтительном варианте изобретения можно применять достаточное количество нерастворимой неорганической соли металла и, при необходимости, растворимой соли металла, чтобы количество полученного компонента активного металла по отношению к носителю в предшественнике катализатора составляло от 5 до 90 вес. %, предпочтительно, от 10 до 70 вес. %, наиболее предпочтительно, от 10 до 50 вес. % от общего веса предшественника.

Способ может включать дальнейшую обработку предшественника катализатора, т.е. обработанного носителя катализатора, с получением суспензии из частиц обработанного носителя катализатора, частиц нерастворимой соли металла и жидкости-носителя, удаление жидкости-носителя из суспензии и, при необходимости, прокаливание полученных при этом частиц с образованием предшественника катализатора.

Согласно специфическим вариантам изобретения, описанным ниже, применяют частицы предварительно сформованного носителя катализатора. Однако следует принимать во внимание, что согласно другим вариантам изобретения те же принципы можно применять к телам предварительно сформованного носителя катализатора.

Согласно первому варианту изобретения получение суспензии может включать суспендирование частиц нерастворимого соединения металла в жидкости-носителе с образованием взвеси и добавление частиц предварительно сформованного носителя катализатора к жидкости-носителю до и/или во время и/или после образования взвеси с образованием суспензии с активным каталитическим компонентом, т.е. металл из нерастворимого соединения металла осаждается на частицах носителя. Предпочтительно, суспензия совсем не содержит соединения металла в растворенном виде. Предпочтительно, осаждение может происходить методом хемосорбции, предпочтительно, при значениях pH от нейтрального до кислого, как правило, в интервале от 8 до 2. Эффект хемосорбции в этом процессе выражается изменением величины pH. Таким образом, отличительным признаком этого варианта изобретения является воздействие лишь одной хемосорбции.

Без связи с какой- либо теорией полагают, что в процессе хемосорбции осаждение молекулы активного каталитического компонента на носителе происходит за счет образования химической связи между носителем и молекулой. Также без связи с какой-либо теорией полагают, что, скорее всего, эта связь образуется в результате реакции конденсации.

Согласно второму варианту изобретения образование густой суспензии может включать суспендирование частиц нерастворимого соединения металла в жидкости-носителе с образованием взвеси и добавление частиц предварительно сформованного носителя катализатора к жидкости-носителю до и/или во время и/или после образования взвеси с образованием густой суспензии, причем металл из нерастворимого соединения металла осаждается на частицах носителя, предпочтительно, за счет хемосорбции; и второй вариант изобретения после удаления жидкости-носителя из густой суспензии включает осуществление контакта высушенного обработанного носителя катализатора с растворимым соединением металла с помощью обработки, по меньшей мере однократной, высушенного обработанного носителя катализатора раствором растворимого соединения металла в жидкости-носителе, причем металл из растворимого соединения металла осаждается в и/или на частицах носителя, предпочтительно, за счет пропитки. Предпочтительно, густая суспензия совсем не содержит соединения металла в растворенном виде. Во время образования густой суспензии, которое является первой стадией процесса, происходит осаждение первой порции активного каталитического компонента на частицах носителя. Это осаждение может осуществляться методом хемосорбции, как описано выше при описании первого варианта изобретения. Однако, в данном варианте изобретения полученные таким образом частицы обработанного носителя катализатора затем, после или без их прокаливания, подвергают дальнейшей обработке на следующей стадии процесса, осуществляя их приведение в контакт, по меньшей мере однократное, с раствором растворимой соли металла, также являющегося активным каталитическим компонентом, в жидкости-носителе, и при этом металл растворимой соли металла пропитывает обработанные частицы носителя, создавая тем самым вторую порцию компонента, содержащего активный металл. После пропитки и хемосорбции носитель прокаливают и при этом получают предшественник катализатора.

Следовательно, этот второй вариант изобретения характеризуется тем, что хемосорбцию и пропитку проводят строго последовательно, сначала осуществляя хемосорбцию с использованием нерастворимой соли металла, а затем пропитку растворимой соли металла.

Согласно третьему варианту изобретения получение суспензии может включать образование раствора растворимого соединения металла в жидкости-носителе, суспендирование частиц нерастворимого неорганического соединения металла в жидкости-носителе с образованием взвеси и добавление частиц предварительно сформованного носителя катализатора к жидкости-носителю до и/или во время и/или после образования взвеси с образованием суспензии, причем металл из нерастворимого соединения металла осаждается на частицах носителя, предпочтительно, за счет хемосорбции, тогда как металл из растворимого соединения металла осаждается в и/или на частицах носителя, предпочтительно, за счет пропитки. В этом случае металл из растворимой соли металла также является активным каталитическим компонентом. Таким образом, активный компонент-металл в одной и той же стадии процесса осаждается с помощью хемосорбции, а также пропитывает носитель, в результате получают обработанный носитель катализатора, который затем прокаливают, получая предшественник катализатора.

Следовательно, этот третий вариант изобретения характеризуется тем, что хемосорбцию и пропитку проводят одновременно, т.е. на одной и той же стадии процесса.

Предпочтительно, перед прокаливанием пропитанного носителя из него, по меньшей мере частично, удаляют жидкость-носитель.

Итак, предпочтительным методом осаждения металла из нерастворимой соли металла на предварительно сформованном носителе катализатора является хемосорбция; предпочтительным методом осаждения металла из растворимого соединения металла на предварительно сформованном носителе катализатора является пропитка.

Неожиданно было обнаружено, что способом по изобретению и, предпочтительно, включающим по меньшей мере одну стадию хемосорбции и одну стадию пропитки, обычно получают высокодисперсную суспензию металла, например, кобальта, и в то же время можно достичь высокого содержания металла, например, кобальта, обычно с повышенной каталитической активностью по сравнению со стандартным способом получения таких катализаторов осаждением только неорганических солей металлов, например, неорганических солей кобальта методом пропитки. Также способ по изобретению предусматривает каталитические материалы, полученные при низких температурах прокаливания, исключающих экзотермические эффекты.

Также на и/или в частицы носителя катализатора можно вводить промотор, предварительно обрабатывая частицы носителя катализатора до образования густой суспензии или, предпочтительно, добавляя промотор, или его предшественник, к густой суспензии. Промотор, при его наличии, предпочтительно, представляет собой промотор, способный повышать способность активного каталитического компонента к восстановлению. Промотор можно вводить в виде предшественника промотора или в виде соединения, которое представляет собой соединение металла, выбранного из группы, состоящей из палладия (Pd), платины (Pt), рутения (Ru), рения (Re), родия (Rh) и смеси одного или более из этих металлов. Предпочтительно, соединение промотора представляет собой неорганическую или органическую соль и, предпочтительно, растворимую в воде. Предпочтительно, промотор представляет собой ацетат, ацетилацетонат, нитрат или нитрозилнитрат. Весовое соотношение металла промотора к металлу активного компонента может составлять от 1:5 до 1:10000. Весовое соотношение металла промотора (в особенности палладия или платины) к металлу активного компонента (в особенности кобальту) может составлять от 1:300 до 1:3000. Весовое соотношение металла промотора (рения) к металлу активного компонента (в особенности кобальту) может составлять от 1:5 до 1:300.

Жидкость-носитель может представлять собой любой подходящий жидкий растворитель для растворимой соли металла, естественно, при условии, что нерастворимая неорганическая соль металла не растворяется в этом растворителе. Все же, предпочтительно, этим растворителем является вода.

В данном описании выражение "предварительно сформованный носитель катализатора" означает, что форма носителя катализатора определяется применяемым носителем катализатора, и она остается по существу одной и той же в процессе приготовления предшественника катализатора, т.е. она не преобразуется и не изменяется в процессе приготовления предшественника катализатора. В частности, деформация (изменение формы) носителя катализатора после осуществления его контакта с нерастворимой солью металла не наблюдается.

Предварительно сформованный носитель катализатора может быть пористым. Он может быть выбран из группы, состоящей из монолита, структурированных материалов, таблеток, формованных изделий, экструдатов, сфер или комбинации из двух или более этих изделий. Другими словами, если предварительно сформованный носитель катализатора находится в виде одного или более тел, эти тела могут быть монолитами; однако, если предварительно сформованный носитель катализатора находится в виде частиц, эти частицы могут представлять собой структурированные материалы, таблетки, формованные изделия, экструдаты, сферы или комбинации из двух или более таких изделий. Все же предпочтительными являются сферические предварительно сформованные частицы носителя катализатора; средний диаметр таких частиц может составлять 50-150 микрометров.

При необходимости носитель, применяемый в густой суспензии, в качестве предварительной обработки может подвергаться химической модификации. Под такой химической модификацией понимают, что носитель мог быть предварительно обработан (i) путем покрытия слоем другого химического неорганического материала, такого, но без ограничения, как диоксид кремния, оксид алюминия, цеолит или диоксид циркония, или (ii) пропиткой органическим материалом, который способствует дисперсии металла, или (iii) пропиткой солью металла. Органические материалы, пригодные для применения по п. (ii), широко известны в данной области техники и включают такие материалы как органические кислоты, сахара и сахарные спирты, полиолы или поверхностно-активные вещества, предпочтительно, поверхностно-активные вещества не являются ионными поверхностно-активными веществами. Coли металлов, пригодные для применения по п. (ii), включают соли некоторых щелочных, щелочноземельных, редкоземельных металлов или переходных металлов и могут применяться для пропитки с целью специфически изменить кислотно-основные свойства носителя и целевого катализатора. Кроме того, можно также осуществлять пропитку молибдатами или вольфраматами, в особенности с применением парамолибдата аммония. При необходимости, в качестве альтернативы, такую дополнительную пропитку частиц обработанного носителя катализатора солями металлов можно проводить до или после прокаливания носителя.

Предварительно сформованные или подготовленные частицы носителя катализатора могут иметь диаметр пор, предпочтительно, от 8 до 50 нанометров, более предпочтительно, от 10 до 15 нанометров. Объем пор носителя может быть равен от 0.1 до 1 мл/г носителя катализатора, предпочтительно, от 0.3 до 0.9 мл/г носителя катализатора. Предварительно сформованный носитель может представлять собой дисперсный носитель, содержащий микрочастицы, средний размер которых, предпочтительно, равен от 1 до 500 микрометров, предпочтительно, от 10 до 250 микрометров, еще более предпочтительно, от 45 до 200 микрометров. Придание формы предварительно сформованному носителю с размером частиц от 1 до 500 микрометров можно осуществлять методом распылительной сушки. После распылительной сушки этот сформованный носитель можно прокаливать.

Предварительно сформованный носитель катализатора может быть выбран из группы, состоящей из глинозема в виде одного или более оксидов алюминия, диоксида кремния, диоксида титана, диоксида циркония, оксида магния, оксида цинка, активированного угля, молекулярных сит, в частности цеолитов и их смесей или комбинаций. Предпочтительно, носитель выбирают из группы, состоящей из глинозема в виде одного или более оксидов алюминия; диоксида титана и диоксида кремния. Как правило, носителем является глинозем в виде одного или более оксидов алюминия. Один или более оксидов алюминия может быть выбран из группы, включающей гамма-оксид алюминия, дельта-оксид алюминия, тета-оксид алюминия и смесь двух или более этих оксидов алюминия (предпочтительно, состоящей из этих соединений). Предпочтительно группа включает гамма-оксид алюминия, дельта-оксид алюминия и смесь гамма-оксида алюминия и дельта-оксида алюминия, или предпочтительно, состоит из этих соединений. Носитель катализатора-оксид алюминия-может представлять собой оксид алюминия, выпускаемый под торговой маркой Puralox, предпочтительно, Puralox SCCa от компании SASOL Germany GmbH. Puralox SCCa (торговая марка) представляет собой высушенный распылительной сушкой носитель оксид алюминия (алюмооксидный носитель), состоящий из смеси гамма- и дельта-оксида алюминия или Al 4505 от компании BASF Germany GmbH. Al 4505 можно получать в виде порошков и формоваться, например, как Al4505 Т1/8, в виде таблеток.

Оксид алюминия, предпочтительно, представляет собой кристаллическое соединение формулы Al2O3.×H2O, где 0<×<1. Следовательно, термин оксид алюминия исключает Al(OH)3 и Al(OH), но включает такие соединения как гамма, дельта и тета-оксид алюминия.

Предпочтительно, носитель катализатора включает один или более модифицирующих компонентов. Это имеет место в особенности когда основа носителя, т.е. носитель без модифицирующего компонента, растворима в нейтральном и/или кислом водном растворе, или когда основа носителя чувствительна к гидротермическому воздействию, как показано ниже.

Модифицирующий компонент может представлять собой компонент, который вызывает один или более нижеприведенных эффектов:

(i) снижает растворимость носителя катализатора в водной среде,

(ii) подавляет чувствительность носителя катализатора к гидротермическому воздействию (особенно в процессе синтеза Фишера-Тропша);

(iii) увеличивает объем пор носителя катализатора;

(iv) повышает прочность и/или сопротивление истиранию и/или износостойкость носителя катализатора.

В предпочтительном варианте изобретения модифицирующий компонент уменьшает растворимость носителя катализатора в водной среде, т.е. повышает стойкость носителя катализатора по отношению к растворению в водной среде, и/или подавляет чувствительность носителя катализатора к гидротермическому воздействию, в процессе синтеза Фишера-Тропша. Такая водная среда может включать водный раствор кислоты и/или нейтральный водный раствор, такой как среда на стадии пропитки водной фазой в процессе приготовления катализатора. Гидротермическое воздействие может вызвать агломерацию носителя катализатора (например, оксида алюминия), растворение ионов Al или разрушение частиц катализатора в процессе синтеза углеводородов, особенно в ходе синтеза Фишера-Тропша, под воздействием высокой температуры и воды.

Модифицирующий компонент обычно присутствует в количестве, обеспечивающем его уровень в носителе катализатора по меньшей мере 0.06 атомов на квадратный нанометр.

Модифицирующий компонент может быть выбран из группы, состоящей из Si, Zr, Co, Ti, Cu, Zn, Mn, Ba, Ni, Na, K, Ca, Sn, Cr, Fe, Li, Ti, Sr, Ga, Sb, V, Hf, Th, Ce, Ge, U, Nb, Ta, W, La и их смесей.

Более конкретно, модифицирующий компонент может быть выбран из группы, состоящей из Si; Zr; Cu; Zn; Mn; Ba; La; Ti; W; Ni и их смесей. Предпочтительно, модифицирующий компонент выбран из группы, состоящей из Si и Zr. Coгласно предпочтительному варианту изобретения модифицирующий компонент представляет собой Si.

Когда модифицирующим компонентом является Si, уровень кремния в полученном носителе катализатора составляет по меньшей мере 0.06 атомов Si на квадратный нанометр носителя катализатора, предпочтительно, по меньшей мере 0.13 атомов Si на квадратный нанометр носителя катализатора, и более предпочтительно, по меньшей мере 0.26 атомов Si на квадратный нанометр носителя катализатора.

Предпочтительно, верхний уровень составляет 2.8 атомов Si/нм2 носителя катализатора.

Модифицированный алюминийоксидный носитель катализатора может представлять собой носитель катализатора, выпускаемый под торговой маркой Siralox от компании Sasol Germany GmbH, содержащий от 1.4 до 2.2 вес.% Si.

Coгласно другому варианту изобретения носитель катализатора находится в виде одного или более оксидов алюминия или модифицированного диоксидом кремния оксида алюминия и, предпочтительно, на таких носителях, как диоксид кремния и диоксид титана, так как полагают, что катализаторы на этих носителях обладают значительно более высоким сопротивлением истиранию. Носитель катализатора в виде одного или более оксидов алюминия или оксида алюминия, модифицированного диоксидом кремния, может также включать La. Полагают, что La повышает сопротивление истиранию.

Coгласно другому варианту изобретения носитель катализатора в виде одного или более оксидов алюминия или оксида алюминия, модифицированного диоксидом кремния, может включать титан, предпочтительно, в количестве, выражаемом количеством элементарного титана, по меньшей мере 500 вес. частей на миллион, предпочтительно, от около 1000 вес. частей на миллион до около 2000 вес. частей на миллион. Полагают, что добавление титана повышает активность полученного катализатора, особенно в случае кобальтового FT катализатора, в частности, когда катализатор не содержит каких-либо промоторов на основе благородных металлов, и предпочтительно, когда катализатор не содержит Re или Та промоторы. Предпочтительно, титан вводится во внутреннюю структуру носителя и, предпочтительно, титан отсутствует в виде осадка на носителе. Полагают, что присутствие титана в таком виде в носителе также повышает сопротивл