Способ вибрационной диагностики технического состояния подшипниковой опоры ротора двухвального газотурбинного двигателя

Иллюстрации

Показать всеИзобретение относится к контролю и диагностике технического состояния подшипниковых опор роторов двухвальных газотурбинных авиационных и наземных газотурбинных двигателей и может быть использовано в авиадвигателестроении. Вибродатчики устанавливают в одной плоскости взаимно ортогонально с точкой пересечения проекций осей датчиков на технологической оси двигателя. Обработку вибросигнала осуществляют путем многоуровневой фильтрации полученного вибросигнала, в котором выделяют рабочее поле частот ротора. Рассматривают величину перемещения ротора в интервалах указанного поля по двум координатам, направление которых совпадает с направлениями осей датчиков с получением энергетической орбиты вала исследуемого ротора. Полученную энергетическую орбиту сравнивают с предварительно полученной энергетической орбитой эталонного двигателя и по результатам этого сравнения оценивают техническое состояние опоры ротора. Критерием сравнения энергетических орбит является их монотонность. Опора ротора без дефектов при фиксации вибросигнала позволяет получить энергетическую орбиту вала в виде эллипса. О наличии дефектов ротора можно судить по появляющимся на эллипсе перегибам и экстремумам. Технический результат - оперативность и снижение трудозатрат при проведении диагностики опоры ротора газотурбинного двигателя, повышение достоверности получаемого результата. 1 табл., 3 ил.

Реферат

Изобретение относится к контролю и диагностике технического состояния подшипниковых опор роторов двухвальных газотурбинных авиационных и наземных газотурбинных двигателей и может быть использовано в авиадвигателестроении и организациями, эксплуатирующими данные двигатели, для раннего выявления возникающих дефектов в процессе изготовления, эксплуатации, технического обслуживания и ремонта газотурбинного двигателя.

Наиболее ответственный элемент подшипниковой опоры турбины высокого давления ротора двигателя - межроторный подшипник - является одним из самых уязвимых элементов авиационных двигателей, что объясняется постоянно изменяющимися многофакторными нагрузками, воздействующими на подшипник. Выход из строя межроторного подшипника может привести к созданию и развитию аварийной ситуации из-за отказа двигателя в полете и, как следствие, вынужденному прекращению полетного задания на самолетах с двумя двигателями либо потере летательного аппарата, если на нем установлен только один двигатель. Поэтому диагностика технического состояния подшипниковой опоры ротора газотурбинного двигателя имеет решающее значение для обеспечения безопасности полетов летательных аппаратов.

Наиболее близким по технической сущности и достигаемому техническому результату является известный способ диагностики подшипниковой опоры ротора двухвального газотурбинного двигателя, включающий установку вибродатчиков на наружном корпусе двигателя, запуск двигателя, регистрацию и обработку полученных вибросигналов, сравнение их с эталонным значением и оценку технического состояния опоры ротора.

/RU 2484442 C1, G01M 15/14,10.06.2013/ /1/

Известный способ предполагает регистрацию вибросигналов датчиком, установленным на корпусе газотурбинного двигателя в точках, информативных относительно состояния межроторного подшипника, преобразование их в информационные сигналы и сравнение с пороговым значением, прогнозирующим разрушение межроторного подшипника. Однако в случае установки вибродатчика на корпусе двигателя происходит ослабление амплитуды вибрации дефектного подшипника, что не позволяет достоверно выделить ее из общего шумового фона даже при максимальной амплитуде вибрации от глубоких повреждений деталей подшипника.

В известном техническом решении нормирование выполняется по одной из составляющих (вертикальной или горизонтальной) гармоник роторной частоты, что не учитывает влияние коэффициента перераспределения энергии по гармоникам, а это значительно увеличивает погрешность оценки изменения амплитуды гармоники и снижает вероятность получения истинного прогноза. Также оценка состояния двигателя выполняется по одной из составляющих вектора вибрации с частотой отдельной гармоники без учета взаимного влияния отдельных гармоник роторной частоты друг на друга.

Кроме того, газотурбинный двигатель имеет нелинейную зависимость между амплитудой вибраций и величиной сил их вызывающих (связанных с изменениями состояния конструкции), назначение пороговых значений определяется математическим ожиданием среднестатистических величин, а дисперсия получаемых амплитудных значений вибрации на одной из составляющих имеет большее значение, что вызывает значительную ошибку.

Указанные факторы снижают вероятность получения достоверного результата при проведении диагностики технического состояния подшипниковой опоры ротора.

Задачей предлагаемого изобретения является повышение достоверности результата при проведении диагностики технического состояния подшипниковых опор ротора двухвального газотурбинного двигателя и снижение риска внезапного отказа двигателя.

Ожидаемый технический результат - оперативность и снижение трудозатрат при проведении диагностики опоры ротора газотурбинного двигателя, повышение достоверности получаемого результата.

Ожидаемый технический результат достигается тем, что известный способ оценки технического состояния подшипниковой опоры ротора двухвального газотурбинного двигателя, включающий установку вибродатчиков на наружном корпусе двигателя, запуск двигателя, обработку полученных вибросигналов, сравнение их с эталонным значением и оценку технического состояния опоры ротора, по предложению, заключается в том, что вибродатчики устанавливают в одной плоскости взаимно ортогонально с точкой пересечения проекций осей датчиков на технологической оси двигателя, обработку вибросигнала осуществляют путем многоуровневой фильтрации полученного вибросигнала, в котором выделяют рабочее поле частот ротора, рассматривают величину перемещения ротора в интервалах указанного поля по двум координатам, направление которых совпадает с направлениями осей датчиков с получением энергетической орбиты вала исследуемого ротора, которую сравнивают с предварительно полученной энергетической орбитой эталонного двигателя и по результатам этого сравнения оценивают техническое состояние опоры ротора.

Существенное значение для качественного проведения вибродиагностики имеет место установки вибродатчика. Конструктивно межроторный подшипник установлен между двумя вращающимися валами и находится в масляной плоскости, что не позволяет установить вибродатчик непосредственно на подшипник. Также препятствуют этому вращающиеся в процессе работы двигателя детали турбин и их высокие рабочие температуры. Невозможность установки вибродатчиков непосредственно на детали опор роторов диктует необходимость выполнения косвенных измерений.

Предлагаемый способ предусматривает обработку полученного вибросигнала ротора в целом, без выделения в нем частот межроторного подшипника. Ослабления и искажения формы сигнала при его прохождении через детали и узлы двигателя вызывают появление погрешностей при выполнении оценки амплитуды и характера вибрации, но погрешности носят системный характер и при последовательных замерах имеют близкие значения. Поэтому предлагаемый способ позволяет получить синтезированную энергетическую орбиту, являющуюся результатом ответной реакции роторной системы на сумму внешних сил, вызывающих вибрации.

Установка вибродатчиков в одной плоскости взаимно ортогонально с точкой пересечения проекций осей датчиков на технологической оси двигателя обусловлено условиями построения энергетической орбиты вала ротора. Плоскость, в которой устанавливают вибродатчики, выбирают произвольно, предпочтительно приближенно к плоскости расположения опор ротора.

Регистрация вибросигнала осуществляется на работающем двигателе в диапазоне частот вращения роторов от 0 до 70%. Возможность проведения диагностики состояния опоры ротора газотурбинного двигателя не только в стендовых, но и эксплуатационных условиях значительно расширяет базу данных по каждому двигателю и позволяет выполнить трендовый анализ параметров вибрации.

Получение энергетических орбит выполнено с помощью последовательных математических функций, используемых в программных обеспечениях различных фирм (в нашем случае применялось оборудование фирмы DEWESoft). В качестве источника информации используются данные, записанные виброанализатором.

/см. «DEWES oft v 7.0.3 Программа сбора, обработки, анализа и хранения данных. Руководство пользователя», опубликовано 24.02.2011 в сети Интернет [он-лайн], [http://www.dewesoft.com/support/downloads#Manuals] [Dewesoft 7.0.3 user manual, p.118-168]/

Для осуществления многоуровневой фильтрации выполняют настройку ряда математических фильтров, штатно заложенных в вышеотмеченном программном обеспечении по специально разработанным для данной задачи алгоритмам, например фильтры Чебышева.

/см. И.С. Гоноровский, «Радиотехнические цели и сигналы», Москва, Радио и связь, 1986, с. 453-456/

Фильтрация полученного вибросигнала необходима для выделения рабочего поля частот. Это позволяет выделить необходимую составляющую синтезированного вибросигнала, являющегося следствием динамических процессов, происходящих в диагностируемом сечении ротора, избавившись от помех.

/см. «Неразрушающий контроль», Справочник в 8 томах под редакцией академика РАН В.В. Клюева, Том 7, Москва, Машиностроение, 2006, с. 461-467/

Если можно было бы измерить плотность энергии, то принципиально можно было бы нормировать точные энергетические показатели предотказных состояний. Однако на практике мы можем ориентироваться лишь на косвенную информацию, содержащуюся во флуктуациях рабочих параметров. При этом существуют кибернетическая трудность в реализации такого контроля. Выборки, на которых производится измерение флуктуаций, являются короткими, а по спектральному составу флуктуации относятся к категории узкополосных случайных процессов. При таком сочетании автоматические методы контроля не применимы.

Энергетические поверхности дают наглядное представление о динамических и структурных свойствах системы - влиянии собственных частот и форм колебаний подсистем, на их связанность, изменении собственных частот системы и форм колебаний при объединении подсистем, влиянии связей на эти изменения. Также данные связи определяют возможность диагностики системы в случаях, когда требуется мониторинг состояния подсистем, для которых сложно установить датчики на диагностируемые подсистемы и элементы. Процедура анализа данных является диалоговой и разбивается на два этапа. На первом этапе компьютер исходные цифровые данные превращает по определенным алгоритмам в изображение на экране дисплея. На втором этапе оператор визуально классифицирует полученный на экране образ, т.е. выделяет устойчивые визуальные объекты в образе данных. На этапе обучения системы оператор обычно имеет возможность интерактивного изменения алгоритма визуализации, например для более полного выделения образа данных. Когда алгоритм визуализации зафиксирован, такую систему можно эффективно использовать в качестве диагностической.

В диагностической задаче применение метода построения энергетических поверхностей формально приводит к увеличению количества информации, которое может быть извлечено из входных данных. Действительно, в алгоритмах визуализации между разрозненными точками исходных массивов формируется новая искусственная топологическая связность, благодаря которой визуальный объект на экране приобретает некоторую предметную компактность.

Согласно предлагаемому способу в полученном рабочем поле частот рассматривают величину перемещения ротора по двум координатам. Направление осей координат совпадает с направлениями осей датчиков. На указанные оси координат проецируют величины амплитуд полученных вибросигналов. В результате получают синтезированную энергетическую орбиту вала ротора. Синтезированные орбиты позволяют косвенно оценить величину потока энергии роторной системы. Энергетическая орбита вала ротора отражает результат комплексного воздействия на ротор сил, приводящих к появлению в спектре вибрации пиков на частотах основных роторных гармоник. Поэтому в отличие от ранее предложенных методов анализа, основанных на оценке влияния на ротор величины амплитуд каждых в отдельности основных роторных гармоник, в предложенном способе рассматривается их совместное воздействие.

Диагностика технического состояния подшипниковой опоры вала ротора выполняется путем оценки характера воздействия неконсервативных сил, передающихся с ротора на корпусные элементы двигателя, на основе анализа характера и параметров энергетических орбит вала рассматриваемого ротора на установившемся режиме работы двигателя.

Эталонная энергетическая орбита зависит от типа двигателя и строится индивидуально для каждого исследуемого двигателя. Сравнение с эталонной энергетической орбитой вала ротора позволяет судить о некоторых неточностях изготовления и наличия дефектов опор роторов. Критерием сравнения энергетических орбит является их монотонность. Опора ротора без дефектов при фиксации вибросигнала позволяет получить энергетическую орбиту вала в виде эллипса. О наличии дефектов ротора можно судить по появляющимся на эллипсе перегибам и экстремумам.

Предлагаемый способ позволяет провести предварительную диагностику подшипниковой опоры ротора двухвального газотурбинного двигателя. В случае если результаты сравнения энергетических орбит указывают на наличие дефектов опоры, двигатель подвергают дополнительным исследованиям. Диагностика согласно предлагаемому способу позволяет оценить состояние двигателя как в режиме эксплуатации, так и на стенде при сдаче двигателя и его испытаниях.

На фиг. 1 представлена схема расположения датчиков на наружном корпусе двигателя.

1 - вибродатчики; 2 - наружный корпус двигателя; 3 - технологическая ось двигателя.

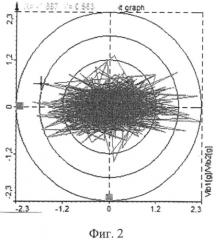

На фиг. 2 представлена кривая полученного вибросигнала.

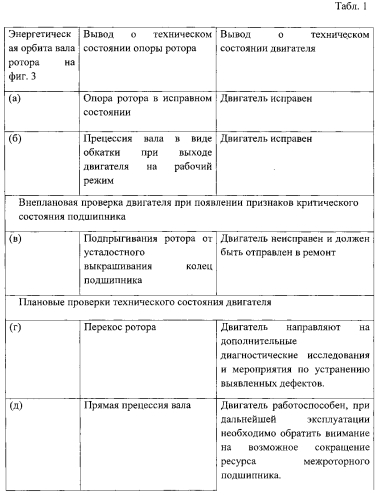

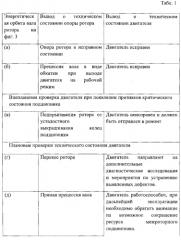

На фиг. 3 представлены энергетические орбиты валов роторов.

Способ проиллюстрирован следующими примерами, которые являются иллюстративными. Способ согласно примерам осуществляют на двигателе, установленном на стенде. На наружный корпус 2 исследуемого двухвального газотурбинного двигателя взаимно ортогонально с точкой пересечения проекций осей на технологической оси 3 двигателя устанавливают вибродатчики 1, например, типа РА 057. Датчики 1 устанавливают в одной плоскости перпендикулярно технологической оси 3 двигателя.

Пример 1. Запускали двигатель, производили регистрацию вибросигнала и получали кривую, изображенную на фиг. 2, которая представляет собой весь спектр вибрации, фиксируемый датчиком по направлениям его осей. Осуществляли обработку полученного вибросигнала, в ходе которой вибросигнал фильтровали, выделяли в нем рабочее поле частот ротора, рассматривали величину перемещения ротора в интервалах указанного рабочего поля по двум координатам, направление которых совпадает с направлениями осей датчиков. Получали и анализировали энергетическую орбиту вала ротора. В течение 5 минут работы двигателя энергетическая орбита вала изменялась, принимала различные неустойчивые формы, например вид круга, как изображено на фиг. 3 (б). Это может быть объяснено прецессией вала в виде обкатки при выходе двигателя на рабочий режим. Прецессия вала в виде обкатки является самоустраняемым дефектом по мере прогрева двигателя и выхода его на рабочий режим, в противном случае делают вывод о плохой балансировке ротора.

Через 10 минут форма энергетической орбиты стала стабильной, приняла характерный для данного двигателя вид, обусловленный характером его сборки, например вид эллипса, как изображено на фиг. 3 (а). Полученная энергетическая орбита была принята за эталонную энергетическую орбиту.

В процессе эксплуатации двигателя были выявлены факторы, указывающие на возможность критического состояния межроторного подшипника, в результате чего осуществляли контроль и проверку технического состояния опоры ротора. Производили повторную регистрацию и обработку вибросигнала, получали энергетическую орбиту вала ротора, изображенную на фиг. 3(в). Производили сравнение и анализ полученной и эталонной орбит. В ходе анализа было выявлено постоянное изменение формы орбиты, при просмотре орбит за промежуток времени 0,5 с видно круговое перемещение с частыми выбросами. Данные показания можно интерпретировать как подпрыгивания ротора от питтинга (усталостного выкрашивания) колец подшипника. Сделан вывод о неисправном техническом состоянии подшипниковой опоры. Двигатель отправлен в ремонт.

Примеры 2-4. Способ осуществляли на других двигателях аналогично примеру 1 при плановых проверках его технического состояния. Полученные энергетические орбиты вала ротора изображены на фиг. 3(г)-(е). Результаты сравнения и анализа полученных и эталонных орбит представлены в табл. 1.

Применение предлагаемого способа позволяет своевременно и оперативно контролировать и улучшать качество сборки двигателя, а следовательно, увеличить его надежность, интерпретировать различные вибрационные состояния двигателя, исследовать динамику роторных систем, визуализировать вибрационные процессы двигателя, определить местоположение дефекта в плоскости измерения, достоверность результатов диагностики позволяет уменьшить затраты на диагностику, испытания и необоснованный ремонт двигателя, а также повысить надежность эксплуатации двигателя путем прогнозирования его внезапных отказов.

Способ оценки технического состояния подшипниковой опоры ротора двухвального газотурбинного двигателя, включающий установку вибродатчиков на наружном корпусе двигателя, запуск двигателя, регистрацию и обработку полученных вибросигналов, сравнение их с эталонным значением и оценку технического состояния опоры ротора, отличающийся тем, что вибродатчики устанавливают в одной плоскости взаимно ортогонально с точкой пересечения проекций осей датчиков на технологической оси двигателя, обработку вибросигнала осуществляют путем многоуровневой фильтрации полученного вибросигнала, в котором выделяют рабочее поле частот ротора, рассматривают величину перемещения ротора в интервалах указанного поля по двум координатам, направление которых совпадает с направлениями осей датчиков с получением энергетической орбиты вала исследуемого ротора, которую сравнивают с предварительно полученной энергетической орбитой эталонного двигателя и по результатам этого сравнения оценивают техническое состояние опоры ротора.