Каркас поворотного сопла из композиционных материалов, способ его изготовления и выкладочно-прессовочная оснастка для осуществления способа

Иллюстрации

Показать всеКаркас поворотного сопла из композиционных материалов представляет собой шпангоут с элементами крепления навесных функциональных изделий и встраивания его в состав поворотного сопла и имеет опоры механизмов поворота сопла. Шпангоут выполнен в виде кольца швеллерного профиля поперечного сечения с фасонным фланцем и полками, обращенными наружу и усиленными радиальными, интегрально встроенными в конструкцию ребрами жесткости. При изготовлении каркаса поворотного сопла из композиционных материалов, представляющего собой указанный шпангоут, выкладывают пакеты лепестков ткани на формообразующие поверхности оснастки, включающей матрицу, пуансон и комплект оформляющих элементов. Оформляющие элементы оснастки предварительно обформованы со стороны боковых и профильных поверхностей и служат для оформления внутреннего профиля шпангоута с ребрами жесткости. Оформляющие элементы устанавливают на обформованные формообразующие поверхности пуансона с прижатием к торцовой поверхности, оформляющей одну из полок шпангоута. Затем обформовывают свободные стороны оформляющих элементов с распространением ткани на пуансон в зоне оформления фланца. Устанавливают матрицу, поджимают оформляющие элементы в радиальном направлении и прессуют с последующей термообработкой. Выкладочно-прессовочная оснастка содержит матрицу и пуансон с кольцевыми уступами и комплект оформляющих элементов для оформления внутреннего профиля шпангоута. Оформляющие элементы в совокупности объединены в разрезное сегментное кольцо, помещаемое в кольцевое пространство между матрицей и пуансоном и являющееся опорой для них при смыкании с образованием вместе с ними замкнутого объема, по размерам и очертаниям поверхностей соответствующего изготавливаемому каркасу. Группа изобретений позволяет снизить массу конструкции, повысить технологичность способа ее изготовления и упростить технологическую оснастку. 3 н. и 5 з.п. ф-лы, 10 ил.

Реферат

Изобретение относится к области ракетной твердотопливной техники и может быть использовано в качестве одной из составных частей поворотных сопл из композиционных материалов.

Известно поворотное сопло ракетного двигателя по патенту RU 2309281 МПК F02K 9/84, содержащее металлический корпус раструба и взаимодействующий с ним (кинематически связанный с ним) механизм поворота сопла, второй силовой опорой которого является непосредственно корпус двигателя.

Известно поворотное сопло по патенту Японии JP 2010275881 МПК F02K 9/84, в котором также второй опорой механизма поворота сопла является корпус двигателя.

Однако в данных устройствах большая часть составляющей усилия поворота сопла направлена вдоль оси сопла, т.е. создает излишнюю нагрузку на сопло и его сферический шарнир. Следует отметить, что усилие поворота сопла составляет значительную величину - порядка нескольких тонн.

Известно также сопло ракетного двигателя, содержащее неподвижную и качающуюся части по патенту RU 2440506 МПК F02K 9/84, от 2006 г. Но оно касается характера оформления места соединения подвижной и неподвижной части сопла и герметизации зазора между ними.

Известно также сопло с отклоняемым вектором тяги по патенту RU 2168047 МПК7 F02K 1/12, F02K 9/84, в котором в кинематическую схему изменения вектора тяги сопла введено управляющее кольцо, кинематически связанное с тягами расходящихся створок сопла через параллелограммные механизмы, а механизм поворота (отклонения) самого управляющего кольца имеет вторую опору на корпусе двигателя.

То есть управляющее кольцо (по другой терминологии каркас) является звеном, через которое передаются и распределяются усилия по створкам сопла. Управляющее кольцо выполнено из металла с множеством выборок для облегчения и сохранения перемычек для усиления жесткости.

Однако данное устройство больше подходит для авиационных двигателей с соплами со створками, меняющими направление вектора тяги.

Наиболее рациональной во всех случаях является конструкция, в которой усилия от механизма поворота воздействуют на сопло в радиальном направлении, а осуществляется это через неподвижный каркас, закрепленный на корпусе двигателя и охватывающий сопло в зоне воздействия усилий поворота.

Известен способ изготовления многослойной панели из композиционных материалов по патенту RU 2317210 С1 МПК В29С 43/56, от 2006 г., заключающийся в раздельном изготовлении обшивки и заполнителя.

Сущность предложения заключается в соединении способом вакуум-автоклавного формования предварительно изготовленных обшивки и заполнителя.

Известен способ изготовления узла летательного аппарата типа крыла по патенту RU 2385258С1 МПК В29С 43/36, от 2006 г., заключающийся также в раздельном изготовлении обшивок и элементов силового набора в пресс-формах с последующей их сборкой.

Сущность изобретения касается характера выполнения мест скрепления отдельно изготовленных составных частей узла и скрепления их в конечном счете винтами.

Известен также способ изготовления оболочки как сложной пространственной конструкции из композиционных материалов по патенту RU 2174467 С2 МПК7 В29С 53/56, от 1999 г., заключающийся в выкладке пакетов лепестков ткани на формообразующих поверхностях пресс-формы расчетного количества слоев с соблюдением определенного направления армирующих волокон (для каждого элемента конструкции) и в поэлементном прессовании составных частей и сборке их в конструкцию с установкой на клей.

Общим для двух последних способов является раздельное изготовление составных частей конструкции с послойной раскладкой пакетов ткани на формообразующих поверхностях пресс-форм, прессование и сборка в конструкцию с установкой на клей и подкреплением винтами. И соответственно общим недостатком их является наличие сборочных операций с соединением обоюдно жестких элементов, которые по прочности и жесткости мест соединения уступают монолитным конструкциям.

По технологической сущности изготовления отдельных элементов способ по патенту RU 2174467 является более близким к данному предлагаемому изобретению и взят в качестве прототипа.

Известна пресс-форма (выкладочно-прессовочная оснастка) для изготовления резинотехнических изделий с армирующей основой по а.с. 1509264 А1 МПК4 В29С 43/36, от 1986 г., содержащая верхнюю и нижнюю полуформы, образующие полость с гнездами для буртиков.

Сущность изобретения касается удержания армирующей основы в пресс-форме с помощью упругого металлического пружинного кольца.

Известна пресс-форма по а.с. №1479299 МПК4 В29С 43/36, от 1989 г., содержащая металлическую матрицу, связанный с ней через упругие элементы пуансон и эластичный формующий элемент. Она снабжена откидными упорами, шарнирно смонтированными на матрице с возможностью взаимодействия свободными концами с пуансоном, упругими вкладышами, выполненными из материала с объемным модулем упругости, большим чем у материала эластичного формующего элемента, и размещенными в пазах матрицы.

Такое выполнение конструкции пресс-формы обеспечивает поддержание давления прессования в процессе охлаждения ее.

Известна также пресс-форма по а.с. №1346440 МПК4 В29С 43/36, от 1987 г., содержащая радиально-подвижные формующие элементы и охватывающую их обойму. В ней при приложении усилий пресса на обойму происходит сдавливание пресс-материала в радиальном направлении формующими элементами.

Данная пресс-форма и способ прессования в ней предназначены для изготовления конкретно цилиндрических изделий из композиционных материалов.

Вообще пресс-формы, как класс технологической оснастки, являются узкоспециализированными, предназначенными для изготовления только конкретных изделий. Поэтому при создании новой конструкции, тоже являющейся узкоспециализированной, могут быть приняты во внимание только отдельные моменты конструктивного оформления или принципа выполнения технологической операции. В частности, техническое решение последней пресс-формы по а.с. №1346440 может быть принято в качестве прототипа в части решения радиального сдавливания заготовки.

Но оно применимо только для небольших изделий цилиндрической формы с малой площадью формования (выкладки) и прессования.

Задачей данного предлагаемого изобретения является реализация преимуществ, предоставляемых композиционными материалами в части снижения массы и повышения технологичности конструкции, упрощения реализации способов ее изготовления и технологического оснащения.

Существенными признаками конструкции, обеспечивающими достижение этой цели, являются:

- выполнение шпангоута в виде кольца швеллерного профиля поперечного сечения с фасонным фланцем и полками, обращенными наружу и усиленными радиальными, интегрально встроенными в конструкцию ребрами жесткости;

- выполнение элементов крепления навесных функциональных изделий в виде местного продолжения полок шпангоута для одних видов или типов изделий, резьбовых втулок, встроенных в фасонный фланец, для других и

присоединительных отверстий в нем для встраивания каркаса в состав поворотного сопла.

Другим существенным признаком конструкции является установка опор механизмов поворота сопла в свободные пространства между полками швеллера в отведенных местах и прикрепления к его полкам или выполнения опор в виде местного продолжения полок швеллера.

Существенными признаками способа изготовления каркаса являются:

- ведение процесса изготовления с включением предварительно обформованных со стороны боковых и профильных поверхностей оформляющих элементов оснастки, оформляющих внутренний профиль шпангоута с ребрами жесткости, с установкой их на обформованные формообразующие поверхности пуансона с прижатием к торцовой поверхности, оформляющей одну из полок шпангоута, с последующей обформовкой свободной стороны оформляющих элементов с распространением ткани на пуансон в зоне оформления фланца, а завершают процесс изготовления установкой матрицы, поджатием оформляющих элементов в радиальном направлении и прессованием с последующей термообработкой;

- введение лепестков однонаправленной ткани с соблюдением радиального направления армирующих волокон в сторону наибольшего сдвига материала при прессовании в зонах радиального перемещения оформляющих элементов и в конической зоне фасонного фланца.

Существенными признаками выкладочно-прессовочной оснастки для изготовления каркаса являются:

- объединение оформляющих элементов оснастки в разрезное сегментное кольцо, помещенное в кольцевое пространство между матрицей и

пуансоном и являющееся опорой для них при смыкании, образующее вместе с ними замкнутый объем, по размерам и очертаниям поверхностей соответствующий изготавливаемому каркасу;

- выполнение каждого из оформляющих элементов с кольцевыми буртами и вертикальным пазом и снабжение индивидуальным нажимным винтом, поджимающим оформляющий элемент в радиальном направлении до упора буртов в уступы матрицы и пуансона и имеющим возможность поворота относительно двух взаимно перпендикулярных осей.

Другим существенным признаком оснастки является расположение оформляющих элементов в разрезном сегментном кольце с боковыми зазорами, равными толщине ребер жесткости шпангоута.

Предлагаемые конструкция каркаса поворотного сопла из композиционных материалов, способ ее изготовления и выкладочно-прессовочная оснастка для реализации способа поясняются чертежами.

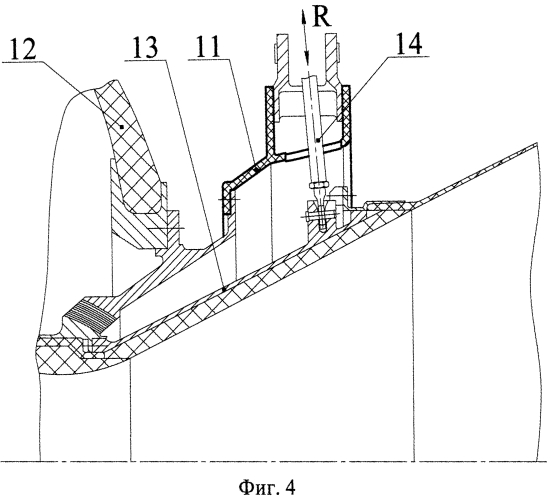

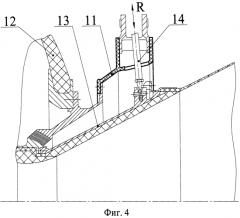

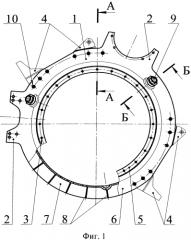

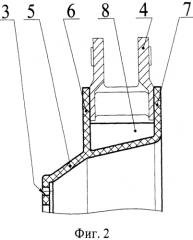

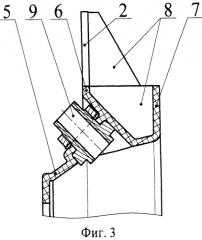

На фиг. 1 представлен каркас поворотного сопла (вид в плане); на фиг. 2 и 3 - разрезы А-А и Б-Б на фиг. 1 соответственно; на фиг. 4 - схема установки каркаса в составе сопла; на фиг. 5 - распределение пакетов ткани в радиальном сечении каркаса при осуществлении способа изготовления; на фиг. 6 и 7 - разрезы В-В и Г-Г на фиг. 5 соответственно; на фиг. 8 представлена выкладочно-прессовочная оснастка для изготовления каркаса (общий вид); на фиг. 9 - схема поджатая оформляющего элемента в радиальном направлении при помощи упора (разрез Д-Д на фиг. 8); на фиг. 10 - схема ограничения поджатая оформляющего элемента в радиальном направлении (разрез Е-Е на фиг. 8).

Конструктивно каркас (фиг. 1) представляет собой шпангоут 1 с элементами крепления 2 навесных функциональных изделий и встраивания 3 его в состав поворотного сопла и с опорами 4 механизмов поворота сопла.

Шпангоут 1 выполнен в виде кольца швеллерного профиля поперечного сечения (фиг. 1-3) с фасонным фланцем 5 и полками 6 и 7, обращенными наружу и усиленными радиальными, интегрально встроенными в конструкцию ребрами жесткости 8. Элементы крепления 2 навесных функциональных изделий (фиг. 1) выполнены в виде местного продолжения полок 6 и 7 шпангоута (фиг. 2, 3) для одних видов изделий, резьбовых втулок 9 (фиг. 1, 3), встроенных в фасонный фланец, для других и присоединительных отверстий 3 в нем для встраивания каркаса в состав поворотного сопла. Опоры 4 механизмов поворота сопла установлены на клей в свободные пространства между полками 6 и 7 швеллера в отведенных местах и с помощью винтов 10 прикреплены к его полкам. Как вариант исполнения опоры механизмов поворота сопла могут быть выполнены в виде местного продолжения полок 6 и 7 швеллера.

Принцип действия каркаса поворотного сопла заключается в следующем и поясняется фиг. 4.

Согласно фиг.4 каркас 11 жестко закрепляется на удлиненном фланце корпуса двигателя 12 и конструктивно образует концентрический пояс, охватывающий поворотное сопло в зоне силового шпангоута его корпуса 13. Кроме этого, каркас является несущей конструкцией для навесных функциональных изделий, обеспечивая оптимальное пространственное расположение их. Поворот сопла и связанное с ним изменение направления вектора тяги осуществляются механизмами 14 поворота. При этом усилия поворота R замыкаются между каркасом и силовым шпангоутом корпуса сопла 13, а направление их является практически радиальным в диапазоне угла поворота, то есть создаются более рациональные условия для работы конструкции.

Но даже в этом случае усилия поворота остаются большими и соответственно остаются требования по жесткости и прочности конструкции. В данном случае предлагается неразъемная жесткая конструкция, выполненная за единый цикл отверждения всех ее элементов, способная воспринимать значительные динамические нагрузки, позволяя снизить массу и трудоемкость изготовления и реализовать преимущества композиционных материалов.

Изготовление каркаса, как пространственно сложной конструкции, сводится к формованию и последующему прессованию его в выкладочно-прессовочной оснастке и предполагает поэтапную выкладку слоев легкодеформируемой ткани, условно сгруппированных в пакеты с расчетным количеством слоев, на элементах оснастки с возможностью предварительной подпрессовки определенных участков формуемого изделия в направлениях, не совпадающих с направлением движения плиты пресса.

Согласно фиг. 5-7 все слои ткани, образующие каркас поворотного сопла, условно разбиты на четыре основные группы (пакета). Сначала на всей формообразующей поверхности пуансона 15 выкладывают по очереди слои 16 первого пакета, перекрыв их сверху в области полки каркаса одним-двумя слоями 17 однонаправленной ткани технологического назначения с соблюдением радиального направления армирующих волокон. Следующий (второй) пакет слоев 18 укладывают послойно поверх первого до зоны фланца каркаса с учетом припуска на последующий загиб поверх уложенных, предварительно обформованных оформляющих элементов 19 нужным количеством слоев 20 ткани третьего пакета, перекрывая затем загиб припуска одним-двумя слоями 21 однонаправленной ткани также с соблюдением радиального направления армирующих волокон. Завершают изготовление каркаса выкладкой слоев 22 последнего, четвертого, пакета в области всей формообразующей зоны матрицы 23, перекрывая затем их в области фланца одним-двумя слоями 24 однонаправленной ткани, поджатием оформляющих элементов к центру формы в направлении стрелки Р1 и

последующим прессованием в направлении стрелки Р и термообработкой изделия в форме.

Конструкция выкладочно-прессовочной оснастки и ее принцип действия поясняются чертежами. Оснастка (фиг. 8-10) содержит матрицу 23 и пуансон 15, оформляющие внутренние и наружные обводы каркаса (фиг. 1-4), а также комплект оформляющих элементов 19, образующих в совокупности разрезное сегментное кольцо и оформляющих внутренний профиль шпангоута с ребрами жесткости. Кроме этого, поверхности 25 и 26 (фиг. 10) оформляющих элементов являются опорными для матрицы и пуансона при смыкании формы, что обеспечивает параллельность указанных поверхностей плоскостям плит пресса. Упоры 27 (фиг. 8) обеспечивают поджатие (фиг. 9) и фиксацию (фиг. 10) оформляющих элементов 19 в радиальном направлении, при этом оформляющие элементы ориентируются к центру формы, опираясь буртами 28 и 29 на поверхности 30 и 31 пуансона и матрицы соответственно. Каждый из упоров (фиг. 9) представляет собой закрепленный в пуансоне с осевым зазором болтом 32 и имеющий верхнюю направляющую опору в матрице в виде болта 33 поворотный корпус 34, в центре которого перпендикулярно оси его вращения расположена поворотная ось 35 с поперечным резьбовым отверстием для нажимного винта 36, воздействующего на оформляющий элемент через установленную в нем упорную пробку 37.

Следует отметить, что корпус упора, заключенный в вертикальный паз оформляющего элемента, является для него центрирующим элементом в тангенциальном направлении, что позволяет обеспечить постоянство кольцевых зазоров между оформляющими элементами в оснастке, влияющих на толщину ребер жесткости каркаса.

Поджатие оформляющих элементов в радиальном направлении следует производить поочередно и равномерно при неполном смыкании формы,

характеризующемся небольшим суммарным зазором между опорными поверхностями 25 и 26 оформляющих элементов и соответствующими опорными поверхностями матрицы и пуансона. Полное смыкание производится при ослабленных (на определенную часть оборота) нажимных винтах 36.

Таким образом, элементы, влияющие на пространственное положение разрезного сегментного кольца, действуют независимо друг от друга, что в конечном счете однозначно определяет его положение в оснастке.

Предложения технического решения конструкции, способа ее изготовления и выкладочно-прессовой оснастки для осуществления способа предназначены для практической реализации. По данному техническому решению разработана конструкция каркаса и технологическая оснастка и производится отработка опытного образца.

1. Каркас поворотного сопла из композиционных материалов, представляющий собой шпангоут с элементами крепления навесных функциональных изделий и встраивания его в состав поворотного сопла и с опорами механизмов поворота сопла, отличающийся тем, что в нем шпангоут выполнен в виде кольца швеллерного профиля поперечного сечения с фасонным фланцем и полками, обращенными наружу и усиленными радиальными, интегрально встроенными в конструкцию, ребрами жесткости.

2. Каркас по п. 1, отличающийся тем, что элементы крепления навесных функциональных изделий выполнены в виде местного продолжения полок шпангоута для одних видов или типов изделий, резьбовых втулок, встроенных в фасонный фланец, для других и присоединительных отверстий в нем для встраивания каркаса в состав поворотного сопла.

3. Каркас по п. 1, отличающийся тем, что опоры механизмов поворота сопла установлены в свободные пространства между полками швеллера в отведенных местах и прикреплены к его полкам или выполнены в виде местного продолжения полок швеллера.

4. Способ изготовления каркаса поворотного сопла из композиционных материалов, представляющего собой шпангоут с фасонным фланцем, выполненный в виде кольца швеллерного профиля поперечного сечения с обращенными наружу полками с ребрами жесткости и имеющими местные продолжения для установки навесных функциональных изделий, заключающийся в выкладке пакетов лепестков ткани на формообразующие поверхности оснастки, включающей матрицу, пуансон и комплект оформляющих элементов, и прессовании сформированных на оснастке пакетов ткани, отличающийся тем, что изготовление шпангоута ведут с включением в процесс предварительно обформованных со стороны боковых и профильных поверхностей оформляющих элементов оснастки, оформляющих внутренний профиль шпангоута с ребрами жесткости, с установкой их на обформованные формообразующие поверхности пуансона с прижатием к торцовой поверхности, оформляющей одну из полок шпангоута, с последующей обформовкой свободной стороны оформляющих элементов с распространением ткани на пуансон в зоне оформления фланца, а завершают процесс изготовления установкой матрицы, поджатием оформляющих элементов в радиальном направлении и прессованием с последующей термообработкой.

5. Способ изготовления по п. 4, отличающийся тем, что в зонах радиального перемещения оформляющих элементов и в конической зоне фасонного фланца вводят лепестки однонаправленной ткани с соблюдением радиального направления армирующих волокон в сторону наибольшего сдвига материала при прессовании.

6. Выкладочно-прессовочная оснастка для изготовления из композиционных материалов каркаса поворотного сопла, представляющего собой шпангоут швеллерного профиля поперечного сечения с ребрами жесткости и фасонным фланцем, содержащая матрицу и пуансон с кольцевыми уступами, оформляющие внутренние и наружные обводы каркаса при смыкании, комплект оформляющих элементов для оформления внутреннего профиля шпангоута, отличающаяся тем, что в ней оформляющие элементы в совокупности объединены в разрезное сегментное кольцо, помещенное в кольцевое пространство между матрицей и пуансоном и являющееся опорой для них при смыкании, образующее вместе с ними замкнутый объем, по размерам и очертаниям поверхностей соответствующий изготавливаемому каркасу.

7. Оснастка по п. 6, отличающаяся тем, что каждый из оформляющих элементов выполнен с кольцевыми буртами и вертикальным пазом и снабжен индивидуальным нажимным винтом, поджимающим оформляющий элемент в радиальном направлении до упора буртов в уступы матрицы и пуансона и имеющим возможность поворота относительно двух взаимно перпендикулярных осей.

8. Оснастка по п. 6, отличающаяся тем, что оформляющие элементы в разрезном сегментном кольце расположены с боковыми зазорами, равными толщине ребер жесткости шпангоута.