Устройство для пропитки длинномерного стекловолокнистого материала

Иллюстрации

Показать всеИзобретение относится к устройствам для пропитки связующим длинномерного стекловолокнистого материала и может быть использовано в области производства стеклопластиков, например стеклопластиковых труб. Устройство содержит средства подвода и отвода стекловолокнистого материала в теплопроводящую ванну со связующим, ролики подвода и отвода стекловолокнистого материала в ванну, направляющие ролики стекловолокнистого материала, расположенные в ванне, нагреватель связующего, подключенный к системе питания электрическим током. Устройство для пропитки дополнительно содержит по меньшей мере один активатор пропитки, выполненный в виде закрепленной на оси пластины с рабочей кромкой, выполненной по экспоненте, с возможностью прижатия во всей ширине стекловолокнистого материала ко дну ванны. Нагреватель примыкает к нижней внешней поверхности ванны, а к оси примыкает нагрузочный рычаг с грузом, выполненный с возможностью передачи на активатор пропитки нагрузки прижатия стекловолокнистого материала. Изобретение обеспечивает повышение качества пропитки. 8 з.п. ф-лы, 4 ил.

Реферат

Область применения

Изобретение относится к устройствам для пропитки связующим, например, полиэфирные, эпоксидные, фенолформальдегидные, кремнийорганические и другие модифицированные смолы, длинномерного стекловолокнистого материала, например волокнистого и тканного, и может быть использовано в области производства стеклопластиков, например стеклопластиковых труб.

Уровень техники

Известны установки для непрерывного изготовления труб из длинномерного стекловолокнистого материала см. патенты №№ SU 234650, SU 378327, SU 729077, SU 994276, SU 1388310, RU 2209731 и RU 2236350. В указанных установках используются различные варианты реализации устройств для пропитки длинномерного стекловолокнистого материала см. патенты №№811234650, SU 766663, SU 1198482 и RU 47287 U.

Наиболее близким к заявленному изобретению является техническое решение по патенту № RU 47287 U.

Так известная установка для пропитки длинномерного стекловолокнистого материала содержит:

- средства подвода и отвода упомянутого стекловолокнистого материала в теплопроводящую ванну со связующим,

- ролики подвода и отвода стекловолокнистого материала в упомянутую ванну,

- направляющие ролики стекловолокнистого материала, расположенные в ванне,

- нагреватель связующего, подключенный к системе питания электрическим током.

Конструктивной особенностью известного технического решения заключается в том, что нагреватель расположен перед теплопроводящей (металлической) ванной со связующим по ходу подачи длинномерного стекловолокнистого материала в ванну. При этом нагреватель выполнен в виде выпуклой пластины, закрепленной на ползуне, установленном на направляющих с возможностью перемещения по высоте. Перед пропиткой стекловолокнистый материал нагревают, после чего подают в ванну со связующим, в котором осуществляется пропитка стекловолокнистого материала связующим. В ванне находятся на небольшом расстоянии друг от друга два направляющих ролика, между которыми находится направляющий ролик, который находится над связующим в ванне. В результате данного расположения роликов стекловолокнистый материал делает петлю.

При использовании известного технического решения при погружении нагретого стекловолокнистого материала в связующее происходит превдовакуумирование, которое увеличивает смачивание стекловолокнистого материала, однако отрицательным моментом превдовакуумирования является то, что на поверхности и в ячейках стекловолокнистого материала образовываются пузырьки воздуха, которые препятствуют процессу смачивания (пропитки) связующим стекловолокнистого материала, а также приводят к увеличению пористости полученного изделия, например стеклопластиковых труб, что является отрицательным фактором известного технического решения.

Суть изобретения

Задачей настоящего изобретения является увеличение степени пропитки (смачивания) связующим длинномерного стекловолокнистого материала.

Также задачей настоящего изобретения является уменьшение пузырьков воздуха на поверхности и в ячейках, образованных в результате пропитки связующим длинномерного стекловолокнистого материала.

Также задачей настоящего изобретения является увеличение качества протяжки длинномерного стекловолокнистого материала через ванну со связующим.

Также задачей настоящего изобретения является расширение арсенала технических возможностей устройств для пропитки длинномерного стекловолокнистого материала.

Другие задачи и преимущества заявляемого изобретения будут рассмотрены ниже по мере изложения настоящего описания и чертежей.

Так в известном устройстве для пропитки длинномерного стекловолокнистого материала, которое содержит: средства подвода и отвода упомянутого стекловолокнистого материала в теплопроводящую ванну со связующим, ролики подвода и отвода стекловолокнистого материала в упомянутую ванну, направляющие ролики стекловолокнистого материала, расположенные в ванне, нагреватель связующего, подключенный к системе питания электрическим током, согласно изобретению устройство для пропитки дополнительно содержит по меньшей мере один активатор пропитки, выполненный в виде закрепленной на оси пластины с рабочей кромкой, выполненной по экспоненте, с возможностью прижатия во всей ширине стекловолокнистого материала ко дну ванны, при этом нагреватель примыкает к нижней внешней поверхности ванны, а к упомянутой оси примыкает нагрузочный рычаг с грузом, выполненный с возможностью передачи на активатор пропитки нагрузки прижатия стекловолокнистого материала.

В результате примыкания нагревателя к нижней внешней поверхности теплопроводящей (например: изготовленной из металла, сплавов или который обладает высокой удельной теплопроводностью) ванны образуется нижний подвод тепла, в результате которого на дней теплопроводящей ванны образуется легкотекучий слой связующего, над которым находится слаботекучий слой связующего. Так как установка содержит активатор пропитки сначала длинномерный стекловолокнистый материал поступает в слаботекучий слой, что приводит к низкой степени образования пузырьков на поверхности и в ячейках стекловолокнистого материала, после чего стекловолокнистый материал поступает в легкотекучий слой связующего, в котором происходит активное смачивание стекловолокнистого материала связующим. Следует отдельно отметить, что формирование на дне ванны легкотекучего слоя, в результате нижнего подвода тепла, позволяет сформировать заданную текучесть связующего, которая обеспечивает наиболее эффективное смачивание стекловолокнистого материала, при низком расходе тепла, так как учитывая низкие теплопроводные свойства связующего образование на дне теплопроводящей ванны легкотекучего слоя позволяет избежать нагрева всего объема связующего в ванне, а также позволяет избежать перегрева связующего, которое приводит к изменению его структурных свойств, которые ухудшают пропитку.

При использовании активатора пропитки происходит придавливание стекловолокнистого материала ко дну теплопроводящей ванны и в результате чего происходит отжим стекловолокнистого материала без доступа воздуха в легкотекучем слое, а в результате данного отжима стекловолокнистый материал теряет оставшиеся пузырьки воздуха и после чего происходит повторное смачивание без доступа воздуха, при этом стекловолокнистый материала смачивается связующим (легкотекучий слой) которое имеет наиболее оптимальные показатели для смачивания и чем усиливается повторное смачивание, что усиливает качество пропитки связующим длинномерного стекловолокнистого материала.

Благодаря использованию пластины с рабочей кромкой, выполненной по экспоненте, в процессе отжима происходит эффективное снятие с поверхности стекловолокнистого материала поверхностного слоя связующего по всей его ширине, что позволяет увеличить степень отжима стекловолокнистого материала без доступа воздуха.

Использование нагрузочного рычага с грузом позволяет регулировать нагрузку (благодаря изменению количества груза на рычаге или благодаря его перемещению вдоль нагрузочного рычага) и тем самым регулирования степень прижатия стекловолокнистого материала ко дну теплопроводящей ванны, что позволяет решить две задачи, а именно позволяет регулировать степень отжима стекловолокнистого материала от связующего без доступа воздуха и позволяет регулировать натяжение стекловолокнистого материала, что предотвращает его разрыв и обеспечивает равномерное смачивание стекловолокнистого материала, что также является преимуществом предложенного изобретения.

Также в устройстве для пропитки направляющие ролики расположены в ванне и разнесены по противоположным ее сторонам.

Расположение направляющих роликов в ванне и расположение их по противоположным ее сторонам позволяет увеличить протяженность нахождения стекловолокнистого материала в легкотекучем слое связующего (то есть увеличить степень пропитки связующим), который образовался в нижней части теплопроводящей ванны в результате примыкания нагревателя к нижней внешней поверхности ванны.

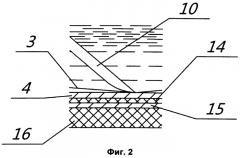

Также в установке нагреватель выполнен в виде теплопроводящего диэлектрического слоя, нанесенного на внешнюю нижнюю поверхность теплопроводящей ванны, при этом на упомянутый диэлектрический слой нанесена по меньшей мере одна токопроводящая резистивная дорожка, подключенная к системе питания электрическим током.

Это обеспечивает эффективное формирование легкотекущего слоя на дне теплопроводящей ванны и позволяет уменьшить расход затрат на поддержание заданной температуры связующего в теплопроводящей ванне.

Также в установке предложена использование дополнительного внешнего теплоизоляционного слоя, который нанесен на токопроводящую резистивную дорожку и на внешнюю поверхность ванны. Это приводит к уменьшению распыления тепла, а также позволяет теплоизолировать теплопроводящую ванну от воздействия окружающей среды и позволяет эффективнее формировать в ванне два слоя связующего, а именно нижний - легкотекучий слой и верхний - слаботекучий слой.

Также в установке, в которой токопроводящая резистивная дорожка изготовлена из фольги, что позволяет обеспечить равномерный нагрев и позволяет уменьшить затраты на разработку нагревателя.

Также в установке в качестве фольги используют нержавеющую сталь толщиной 0,07 мм до 0,1 мм, которая обеспечивает оптимальное тепловыделение при оптимальных энергозатратах.

Также в установке использование кремнеземной ткани в качестве диэлектрического теплопроводящего слоя обеспечивает эффективную теплопередачу и тем самым позволяет уменьшть энергозатраты на поддержание заданной температуры связующего в теплопроводящей ванне, а также позволяет уменьшить затраты на разработку нагревателя.

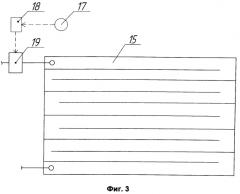

Также установка содержит по меньшей мере один датчик температуры связующего, расположенного в ванне, при этом указанный датчик соединен с входом блока управления, который на выходе соединен с системой питания электрическим током. Это обеспечивает заданное поддержание температуры связующего в теплопроводящей ванне, а также позволяет оптимально поддерживать заданные значения температуры связующего в теплопроводящей ванне.

Краткое описание фигур

При рассмотрении вариантов осуществления настоящего изобретения используется узкая терминология. Однако настоящее изобретение не ограничивается принятыми терминами и следует иметь в виду, что каждый такой термин охватывает все эквивалентные элементы, которые работают аналогичным образом и используются для решения тех же задач.

Так настоящее изобретение изображено на следующих фигурах.

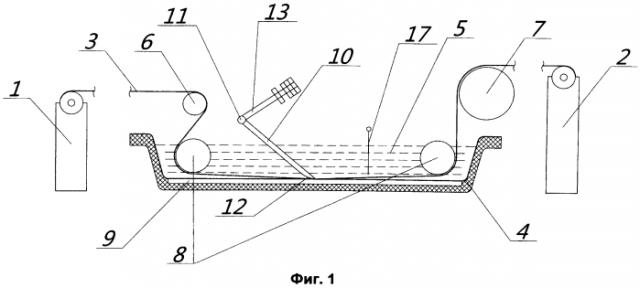

Фиг. 1 - условно схематически изображено устройство для пропитки длинномерного стекловолокнистого материала, согласно заявленного изобретения.

Фиг. 2 - изображен фрагмент I фиг. 1.

Фиг. 3 - схематично изображена схема подключения токопроводящей резистивной дорожки системы питания электрическим током.

Фиг. 4 - схематично изображена блок-схема регулирования работой нагревателя.

Пример реализации изобретения

На фиг. 1-2 изображено устройство для пропитки длинномерного стекловолокнистого материала, которое содержит средство для подвода 1 и отвода 2 длинномерного стекловолокнистого материала 3 в теплопроводящую ванну 4 со связующим 5. Ролик подвода 6 стекловолокнистого материала в ванну 4. Ролик отвода 7 стекловолокнистого материала 3 из теплопроводящей ванны 4. Направляющие ролики 8, расположенные в теплопроводящей ванне 4 и разнесенные по противоположным ее сторонам. Нагреватель 9 связующего, подключенный к системе питания электрическим током. Активатор 10 пропитки, выполненный в виде пластины с рабочей кромкой 12, выполненной по экспоненте, при этом пластина закреплена на оси 11, а рабочая кромка 12 прижимает по всей ширине стекловолокнистый материал 3 ко дну теплопроводящей ванны 4. Нагрузочный рычаг 13 с грузом, который примыкает к оси 11 и передает на активатор 10 нагрузку прижатия стекловолокнистого материала 3 ко дну теплопроводящей ванны 4.

Нагреватель 9 выполнен в виде теплопроводящего диэлектрического слоя 14 нанесенного на внешнюю нижнюю поверхность теплопроводящей ванны 4, при этом на упомянутый диэлектрический слой 14 нанесена токопроводящая резистивная дорожка 15 (см. фиг. 3), например, представляющая собой фольгу из нержавеющей стали. Теплоизоляционный слой 16, который покрывает всю внешнюю поверхность теплопроводящей ванны 4.

Датчик температуры 17 связующего, расположенный в теплопроводящей ванне 4 и соединенный с входом блока управления 18, который на выходе соединен с системой питания 19 электрическим током нагревателя 9.

На фиг. 3 изображен датчик температуры 17 связующего в теплопроводящей ванне, соединенный с входом блока управления 18, который на выходе соединен с системой питания 19 электрическим током, при этом система питания 19 подключена к резистивной токопроводящей дорожке 15.

На фиг. 4 изображена блок схема регулирования работой нагревателя 9, согласно которой датчик температуры 17 соединен с входом блока управления 19, который на выходе соединен с системой питания 19, которая соединена с нагревателем 9.

Работа изобретения

Предложенное техническое решение в качестве изобретения работает следующим образом. На средстве подвода 1 крепят рулон длинномерного стекловолокнистого материала и соединяют стекловолокнистый материал 3 со средством отвода 2 стекловолокнистого материала, например в качестве которого может быть использована оправка станка для производства стекловолокнистых труб. При этом стекловолокнистый материал пропускают через теплопроводящую ванну 4 см. фиг. 1, после чего в ванну 4 наполняют необходимым компонентным составом связующего 5 и определяют необходимую температуру связующего для обеспечения качественной пропитки связующим стекловолокнистого материала 3. Данные о необходимой температуре связующего устанавливают с помощью блока управления 18, который вырабатывает сигнал на систему питания 19 электрическим током, которая обеспечивает заданное питание на токопроводящую резистивную дорожку 15 нагревателя 9, что обеспечивает нижний подвод тепла в теплопроводящую ванную 4, на ее дне образуется легкотекучий слой связующего. В зависимости от данных, которые поступают в блок управления 18 с датчика температуры 17, происходит адоптивное и строгое поддержание заданной температуры связующего, что также является преимуществом заявленного изобретения. После достижения заданной температуры включают средство отвода 2 и стекловолокнистый материал 3 начинает свое движение от средства подвода 1 к средству отвода 2 через теплопроводящую ванну 4 со связующим 5. В теплопроводящей ванне 4 с помощью активатора 10 пропитки регулируют степень отжима (без доступа воздуха) связующего от стекловолокнистого материала 3 в теплопроводящей ванне 4.

Понятно, что выше представлен один возможный пример реализации заявляемого изобретения. Так, например возможен вариант реализации предложенного изобретения, когда перед подачей стекловолокнистого материала в ванну со связующим его дополнительно нагревают с помощью дополнительного нагревателя и нагретый стекловолокнистый материал поступает в связующее, в результате чего происходит превдовакуумирование, которое приводит к образованию большого количества пузырьков воздуха на поверхности стекловолокнистого материала, и поэтому использование предложенного изобретения при предварительном нагреве стекловолокнистого материала очень эффективно, так как благодаря отжиму стекловолокнистого материала без доступа воздуха с последующим его смачиванием связующим (имеющее наиболее оптимальную текучесть) позволяет устранить пузырьки воздуха и тем самым увеличить качество пропитки связующим стекловолокнистого материала. Поэтому очевидно, что предложенное изобретение не ограничивается вышеизложенными примерами.

Технический результат

Техническим результатом заявленного изобретения является увеличение качества пропитки связующим длинномерного стекловолокнистого материала в процессе его протяжки через ванну со связующим.

1. Устройство для пропитки длинномерного стекловолокнистого материала, содержащее: средства подвода и отвода упомянутого стекловолокнистого материала в теплопроводящую ванну со связующим, ролики подвода и отвода стекловолокнистого материала в упомянутую ванну, направляющие ролики стекловолокнистого материала, расположенные в ванне, нагреватель связующего, подключенный к системе питания электрическим током, отличающееся тем, что устройство для пропитки дополнительно содержит по меньшей мере один активатор пропитки, выполненный в виде закрепленной на оси пластины с рабочей кромкой, выполненной по экспоненте, с возможностью прижатия во всей ширине стекловолокнистого материала ко дну ванны, при этом нагреватель примыкает к нижней внешней поверхности ванны, а к упомянутой оси примыкает нагрузочный рычаг с грузом, выполненный с возможностью передачи на активатор пропитки нагрузки прижатия стекловолокнистого материала.

2. Устройство по п.1, в котором направляющие ролики расположены в ванне и разнесены по противоположным ее сторонам.

3. Устройство по п.1, в котором нагреватель выполнен в виде теплопроводящего диэлектрического слоя, нанесенного на внешнюю нижнюю поверхность теплопроводящей ванны, при этом на упомянутый диэлектрический слой нанесена по меньшей мере одна токопроводящая резистивная дорожка, подключенная к системе питания электрическим током.

4. Устройство по п.3 содержит дополнительный внешний теплоизоляционный слой, нанесенный на токопроводящую резистивную дорожку и на внешнюю поверхность ванны.

5. Устройство по п.3, в котором токопроводящая резистивная дорожка изготовлена из фольги.

6. Устройство по п.5, в котором в качестве фольги используют нержавеющую сталь толщиной от 0,07 мм до 0,1 мм.

7. Устройство по п.3, в котором в качестве диэлектрического теплопроводящего слоя используют кремнеземную ткань.

8. Устройство по п.1 содержит по меньшей мере один датчик температуры связующего, расположенный в ванне, при этом указанный датчик соединен с входом блока управления, который на выходе соединен с системой питания электрическим током.

9. Устройство по п.1 содержит дополнительный нагреватель стекловолокнистого материала, который подают в теплопроводящую ванну со связующим.