Клипсатор с поворотной наполнительной трубкой и поворачиваемым тормозом оболочки

Иллюстрации

Показать всеИзобретение относится к пищевой промышленности и может быть использовано для производства колбасовидных продуктов. Устройство содержит наполнительную трубку для подачи текучего наполнительного материала в упаковочную оболочку и монтажный блок для установки наполнительной трубки на клипсатор. Упаковочная оболочка расположена на наполнительной трубке в качестве расходного материала. Наполнительная трубка может поворачиваться относительно монтажного блока, по меньшей мере, между производственным положением и положением замены. Наполнительная трубка в сборе дополнительно содержит блок тормоза оболочки, держатель тормоза оболочки и тормоз оболочки, соединенный с держателем тормоза оболочки с возможностью отсоединения. Тормоз оболочки может перемещаться между положением торможения и положением расцепления путем совершения вращательного и поступательного движения. В положении расцепления тормоз оболочки повернут от наполнительной трубки так, что незаполненную упаковочную оболочку можно загрузить на наполнительную трубку. Изобретение обеспечивает простую и быструю замену упаковочной оболочки или наполнительной трубки и тормоза оболочки. 2 н. и 22 з.п. ф-лы, 5 ил.

Реферат

Настоящее изобретение относится к наполнительной трубке в сборе, предназначенной для установки на клипсаторе для производства колбасовидных продуктов, таких как сосиски, путем подачи в процессе наполнения текучего наполнительного материала в трубчатую или мешковидную упаковочную оболочку. Наполнительная трубка в сборе содержит монтажный блок для установки наполнительной трубки в сборе на клипсатор и наполнительную трубку для подачи текучего наполнительного материала в направлении подачи в трубчатую или мешковидную упаковочную оболочку. Упаковочная оболочка расположена на наполнительной трубке в качестве расходного материала. У наполнительной трубки имеется наполнительное входное отверстие для приема наполнительного материала, наполнительное выходное отверстие для выпуска наполнительного материала в упаковочную оболочку и ось наполнительной трубки, проходящая между наполнительным входным отверстием и наполнительным выходным отверстием. Наполнительная трубка может поворачиваться относительно монтажного блока вокруг оси вращения, по меньшей мере, между производственным положением и положением замены. Наполнительная трубка в сборе дополнительно содержит блок тормоза оболочки с осью торможения, держателем тормоза оболочки и тормозом оболочки, соединенным с держателем тормоза оболочки с возможностью отсоединения. Держатель тормоза оболочки сконфигурирован так, чтобы удерживать с возможностью снятия тормоз оболочки на наполнительной трубке в положении торможения, в котором ось торможения, по меньшей мере, в основном коаксиальна оси наполнительной трубки. Держатель тормоза оболочки вместе с тормозом оболочки может перемещаться между положением торможения и положением расцепления путем совершения вращательного и поступательного движения. В положении расцепления держатель тормоза оболочки вместе с тормозом оболочки поворачивают от наполнительной трубки так, что на наполнительную трубку можно загрузить незаполненную упаковочную оболочку.

На практике известно, напр., в области производства колбасовидных продуктов, таких как сосиски, что через наполнительную трубку клипсатора в направлении подачи в трубчатую или мешковидную упаковочную оболочку подают пастообразный, зернистый и/или жидкий материал с помощью наполнительной машины при давлении наполнения. Упаковочная оболочка хранится на наполнительной трубке, при этом ее передний конец, напр. конец, направленный или лежащий в направлении подачи, перекрыт с помощью средства закрытия, такого как замыкающий зажим. Во время процесса наполнения упаковочную оболочку наполняют наполнительным материалом и стягивают с наполнительной трубки посредством давления наполнения. Для предотвращения неконтролируемого соскальзывания трубчатой или мешковидной упаковочной оболочки с наполнительной трубки предусмотрен блок тормоза оболочки с тормозом оболочки, в котором тормоз оболочки расположен на наполнительной трубке с возможностью отсоединения, при этом его удерживают на месте посредством держателя тормоза оболочки. Тормоз оболочки сконфигурирован для прикладывания силы трения к упаковочной оболочке, по меньшей мере, когда упаковочную оболочку стягивают с наполнительной трубки в процессе наполнения, тем самым, контролируют скорость стягивания упаковочной оболочки с наполнительной трубки и гарантируют примерно постоянную степень наполнения. После того, как в упаковочную оболочку подан заданный объем наполнительного материала, вытеснительный блок образует заплетенный участок на открытом конце только что наполненной упаковочной оболочки, то есть на конце, направленном или лежащем против направления подачи. Вытеснительный блок обычно содержит первый и второй вытеснительный элемент, каждый из которых может быть образован парой подвижных друг относительно друга вытесняющих элементов для сжатия наполненной упаковочной оболочки, тем самым, вытесняя наполнительный материал из соответствующей области и отодвигая или перемещая против направления подачи, тем самым, образуя заплетенный участок трубчатой упаковочной оболочки. Впоследствии конец закрывают посредством зажимающего блока с соответствующим закрывающим инструментами, которые перемещаются друг относительно друга в сторону заплетенного участка клипсатора, путем размещения и замыкания, по меньшей мере, одного замыкающего зажима на заплетенном участке упаковочной оболочки, тем самым, образуя задний конец колбасообразного продукта, а именно, конец, направленный или лежащий против направления подачи. Так же, как и задний конец, с помощью этого средства выполняют новый закрытый конец для следующего колбасообразного продукта. Как вариант, на конечном этапе от колбасообразного продукта, задний конец которого был только что закрыт, с помощью режущего блока отрезают упаковочную оболочку, находящуюся на наполнительной трубке и еще ненаполненную.

Для размещения трубчатой упаковочной оболочки на наполнительной трубке существует два основных доступных способа.

В соответствии с первым способом сжатую по оси партию упаковочной оболочки, которая уже имеет трубчатую форму, устанавливают на наполнительную трубку, помещая ее на наполнительную трубку с подающего конца, напр. с конца наполнительной трубки, обращенного в направлении подачи наполнительного материала и имеющего наполнительное выходное отверстие. В связи с этим, оператору нужен простой доступ к наполнительной трубке, при этом обычно с наполнительной трубки должен быть удален, по меньшей мере, тормоз оболочки. Преимущество такой конфигурации заключается в том, что она требует меньше пространства, а скорость производства зависит только от скорости процессов наполнения, вытеснения, закрытия и, как вариант, отрезания. Недостаток второго способа заключается в том, что в случае, когда упаковочная оболочка, установленная на наполнительной трубке, израсходована, необходимо загрузить новую партию трубчатой упаковочной оболочки на наполнительную трубку со стороны подающего конца. Для осуществления такого процесса загрузки с наполнительной трубки необходимо удалить тормоз оболочки, чтобы получить доступ к открытому концу наполнительной трубки. В некоторых типах клипсаторов, вытеснительное устройство, зажимающий блок и резальный блок расположены так близко к подающему концу наполнительной трубки, что их тоже необходимо удалить. В других конфигурациях наполнительная трубка может поворачиваться относительно основания машины, для получения лучшего доступа к стороне наполнительной трубки с выходным отверстием. Этот процесс обычно является очень времязатратным и требует наличия значительных навыков и опыта у оператора. Следовательно, этот процесс приводит к нежелательному простою производства.

Более того, диаметр колбасообразного продукта, который необходимо производить, определяет внешний диаметр наполнительной трубки и внутренний диаметр тормоза оболочки соответственно. Поэтому, чтобы производить колбасообразные продукты различных диаметров, необходимо использовать различные наполнительные трубки с соответствующими внешними диаметрами и тормозы оболочки с соответствующими внутренними диаметрами. Соответственно, для переключения на производство колбасообразных продуктов, имеющих диаметр, отличный от производимого перед этим диаметра колбасообразных продуктов, необходимо заменить, по меньшей мере, использовавшуюся до этого наполнительную трубку на подходящую наполнительную трубку, имеющую диаметр, соответствующий колбасообразным продуктам, которые надо производить. В дополнение, либо использовавшийся ранее тормоз оболочки не совместим с подходящей наполнительной трубкой и должен быть заменен подходящим тормозом оболочки, либо использовавшийся ранее тормоз оболочки имеет регулируемый внутренний диаметр, чтобы его можно было подогнать к выбранной наполнительной трубке, соответственно.

Более того, внутренние части тормоза оболочки, которые контактируют с внешней поверхностью трубчатой упаковочной оболочки, обычно выполняют из сравнительно мягкого материала, напр., из резины, и они подвергаются постоянному трению об упаковочную оболочку. Поэтому, тормозы оболочки, в целом, подвержены более сильному износу, чем другие компоненты клипсатора, напр. наполнительная трубка, вытеснительный блок или зажимающий блок. Изношенные тормозы оболочки могут привести к неисправности машины, напр., из-за повреждения упаковочной оболочки или недостаточного трения об упаковочную оболочку, что приведет к тому, что с наполнительной трубки будет вытеснено большее количество упаковочной оболочки на единицу производимой продукции. Повреждение упаковочной оболочки может привести к разрыву упаковочной оболочки во время процесса наполнения и, тем самым, к распространению наполнительного материала внутри и/или снаружи клипсатора, таким образом, клипсатор может быть загрязнен или даже поврежден и, как следствие, производство придется остановить. Даже если упаковочная оболочка не порвется, вероятно, что продукция, по меньшей мере, будет дефектной. Поэтому необходимо заменять тормоз оболочки клипсатора после определенного периода использования, напр., после времени использования или после израсходования всей длины обработанной упаковочной оболочки.

Второй способ установки трубчатой упаковочной оболочки на наполнительной трубке используют в некоторых типах известных клипсаторов, в которых тормоз оболочки устанавливают на зажимающем блоке клипсатора и в которых зажимной блок и вытеснительный блок установлены на клипсаторе с возможностью поворота. В этих известных клипсаторах конец наполнительной трубки, расположенный напротив наполнительного выходного отверстия, установлен на клипсаторе с возможностью поворота. Следовательно, наполнительная трубка, зажимающий блок и вытеснительный блок могут поворачиваться относительно клипсатора вокруг различных осей вращения, причем зажимающий блок и вытеснительный блок обычно поворачивают вокруг одной и той де оси. Для замены наполнительной трубки и/или подачи упаковочной оболочки на наполнительную трубку необходимо повернуть зажимающий блок с вытеснительным блоком и тормоз оболочки, тем самым, удаляя тормоз оболочки с наполнительной трубки. Затем, наполнительную трубку можно повернуть от клипсатора в подходящее для замены наполнительной трубки и/или подачи упаковочной оболочки на наполнительную трубку положение. В целом, эта процедура сложная и, как следствие, требует выполнения специалистом нескольких операций.

В другом типе известных клипсаторов зажимающий блок и вытеснительный блок неподвижно присоединены к клипсатору. Наполнительная трубка расположена на клипсаторе с возможностью поворота. Ось вращения наполнительной трубки расположена сзади наполнительной трубки относительно направления подачи. Держатель тормоза оболочки содержит направляющий рельс для удерживания тормоза оболочки на наполнительной трубке, когда наполнительная трубка не повернута от клипсатора. Направляющий рельс держателя тормоза оболочки обычно имеет форму вилки, содержащей, по меньшей мере, два зуба, причем тормоз оболочки расположен между двумя зубами, если держатель тормоза оболочки расположен на наполнительной трубке, а наполнительная трубка не повернута от клипсатора. Следовательно, держатель тормоза оболочки сконфигурирован так, чтобы выключать тормоз оболочки, когда наполнительную трубку с еще установленным тормозом оболочки поворачивают от клипсатора. Как только наполнительную трубку поворачивают от клипсатора до такой степени, что тормоз оболочки сдвигается с направляющего рельса держателя тормоза оболочки, то тормоз оболочки можно удалить с наполнительной трубки в направлении оси наполнительной трубки. Весь этот процесс, особенно процесс установки тормоза оболочки на наполнительную трубку и процесс соединения тормоза оболочки с держателем тормоза оболочки при повороте наполнительной трубки обратно к клипсатору, является весьма трудоемким, а также времязатратным и требует квалифицированного оператора.

Одно решение для устройства тормоза оболочки на клипсаторе так, чтобы он был присоединен к наполнительной трубке с возможностью снятия, описан в немецкой полезной модели 202009013062. Держатель тормоза оболочки присоединен к колесному вороту, который направляют по S-образному рельсу. Рельс неподвижно закреплен на клипсаторе. Наполнительная трубка присоединена к клипсатору с возможностью поворота. Поворачивая наполнительную трубку вместе с тормозом оболочки от клипсатора, ворот толкают вдоль рельса, тем самым, стягивая тормоз оболочки с наполнительной трубки. Для установки тормоза оболочки обратно на клипсатор после того, как на наполнительной трубке была установлена новая трубчатая упаковочная оболочка, тормоз оболочки необходимо надвинуть на наполнительную трубку, и, когда наполнительную трубку поворачивают обратно в производственное положение, с помощью ворота его переводят обратно в положение торможения. В этой системе остается недостаток, заключающийся в том, что из-за поворота наполнительной трубки на тормоз оболочки действуют радиально направленные силы от наполнительной трубки. Более того, из-за осевого перемещения тормоза оболочки относительно наполнительной трубки в сочетании с радиально направленными силами, тормоз оболочки подвергается увеличенной нагрузке. Следовательно, так как тормоз оболочки обычно выполнен из сравнительно мягкого материала, такого как резина или силикон, то процедура поворота может привести к повреждениям тормоза оболочки. Более того, особенно неудобен процесс переустановки тормоза оболочки на наполнительную трубку, так как необходимо вручную выровнять тормоз оболочки с наполнительной трубкой.

Поэтому цель настоящего изобретения заключается в том, чтобы предложить наполнительную трубку в сборе для установки на клипсатор и сам клипсатор, которые допускают более простой и быстрый доступ к наполнительной трубке для замены упаковочной оболочки и/или для замены наполнительной трубки и тормоза оболочки, тем самым, снижая объем и сложность работ для оператора клипсатора, предотвращая повреждения, а также износ тормоза оболочки, и минимизируя время простоя производства.

Данную цель достигают посредством наполнительной трубки в сборе, предназначенной для установки на клипсатор для производства колбасовидных продуктов, таких как сосиски, путем подачи в процессе наполнения текучего наполнительного материала в трубчатую или мешковидную упаковочную оболочку. Наполнительная трубка в сборе содержит монтажный блок для установки наполнительной трубки в сборе на клипсатор и наполнительную трубку для подачи текучего наполнительного материала в направлении подачи в трубчатую или мешковидную упаковочную оболочку. Упаковочная оболочка расположена на наполнительной трубке в качестве расходного материала. У наполнительной трубки имеется наполнительное входное отверстие для приема наполнительного материала, наполнительное выходное отверстие для выпуска наполнительного материала в упаковочную оболочку и ось наполнительной трубки, проходящая между наполнительным входным отверстием и наполнительным выходным отверстием. Наполнительная трубка может поворачиваться относительно монтажного блока вокруг оси вращения, по меньшей мере, между производственным положением и положением замены. Наполнительная трубка в сборе дополнительно содержит блок тормоза оболочки с осью торможения, держателем тормоза оболочки и тормозом оболочки, соединенным с держателем тормоза оболочки с возможностью отсоединения. Держатель тормоза оболочки сконфигурирован так, чтобы удерживать с возможностью снятия тормоз оболочки на наполнительной трубке в положении торможения, в котором ось торможения, по меньшей мере, в основном коаксиальна оси наполнительной трубки. Когда тормоз оболочки находится в положении торможения, наполнительная трубка, предпочтительно, находится в производственном положении. Держатель тормоза оболочки вместе с тормозом оболочки может перемещаться между положением торможения и положением расцепления путем совершения вращательного и поступательного движения. В положении расцепления держатель тормоза оболочки вместе с тормозом оболочки поворачивают от наполнительной трубки так, что на наполнительную трубку можно загрузить незаполненную упаковочную оболочку. Тогда, наполнительная трубка, предпочтительно, находится в положении замены.

Более того, блок тормоза оболочки содержит первое удерживающее устройство с первой осью удерживания. Первое удерживающее устройство соединено с наполнительной трубкой так, чтобы поворот наполнительной трубки вокруг оси вращения приводил к такому же повороту первого удерживающего устройства вокруг оси вращения. Держатель тормоза устанавливают на первом удерживающем устройстве для поворота относительно первого удерживающего устройства, по меньшей мере, на участке между положением торможения и положением расцепления. Держатель тормоза оболочки может перемещаться вдоль первой оси удерживания. Блок тормоза оболочки дополнительно содержит второе удерживающее устройство для направления держателя тормоза оболочки с тормозом оболочки вдоль, по меньшей мере, двух направляющих средств. Держатель тормоза оболочки и/или тормоз оболочки содержат, по меньшей мере, одно соответствующее средство зацепления для каждого направляющего средства для сцепления с соответствующим направляющим средством. Направляющее средство сконфигурировано так, чтобы вызывать поступательное перемещение тормоза оболочки относительно наполнительной трубки при перемещении между положением торможения и повернутым положением, и чтобы поворачивать тормоз оболочки относительно наполнительной трубки при перемещении между повернутым положением и положением расцепления, когда наполнительную трубку перемещают между производственным положением и положением замены. Посредством этого поворот наполнительной трубки из производственного положения в положение замены приводит к аналогичному повороту первого удерживающего устройства, тем самым перемещая держатель тормоза оболочки с тормозом оболочки вдоль заданной траектории второго удерживающего устройства. В результате, положение и ориентация тормоза оболочки и держателя тормоза оболочки зависят от поворотного положения наполнительной трубки. Другими словами, при повороте наполнительной трубки перемещение тормоза оболочки и держателя тормоза оболочки ограничено.

Предпочтительно, чтобы конструкция была разработана таким образом, чтобы основные силы для поворота первого удерживающего устройства не воздействовали от наполнительной трубки через тормоз оболочки на первое удерживающее устройство. Еще предпочтительно, чтобы направляющее средство было сконфигурировано так, чтобы в производственном положении наполнительной трубки тормоз оболочки находился в положении торможения, а в положении замены наполнительной трубки тормоз оболочки находился в положении расцепления.

В соответствии с изобретением первое удерживающее устройство и второе удерживающее устройство сконфигурированы так, чтобы во время поворота наполнительной трубки из производственного положения в положение замены тормоз оболочки сначала перемещали вдоль оси наполнительной трубки из положения торможения в положение, примыкающее к наполнительному входному отверстию, и, предпочтительно, с наполнительной трубки или, по меньшей мере, близко к соответствующему концу наполнительной трубки, а затем, поворачивали от оси наполнительной трубки. Предпочтительно, чтобы направление поворота тормоза оболочки от оси наполнительной трубки было противоположным направлению поворота наполнительной трубки. При повороте наполнительной трубки обратно из положения замены в производственное положение всю процедуру выполняют в обратном порядке.

В предпочтительном варианте осуществления изобретения направляющее средство сконфигурировано так, что во время перемещения наполнительной трубки из производственного положения в положение замены тормоз оболочки переводят из положения торможения в положение расцепления. Тем самым тормоз оболочки сначала двигают вдоль оси наполнительной трубки в сторону наполнительного выходного отверстия, а затем, после смещения с наполнительной трубки, поворачивают от оси наполнительной трубки. Эта конфигурация направлена на минимизацию нагрузки, которой подвергается тормоз оболочки во время процедуры удаления и пересборки.

Предпочтительно, чтобы направляющее средство содержало, по меньшей мере, канал с боковыми стенками, а средство зацепления при этом содержало, по меньшей мере, выступающий элемент, такой как штифт с круглым поперечным сечением или поперечным сечением, имеющим форму сегмента круга, предназначенный для того, чтобы выступать внутрь канала для сцепления, по меньшей мере, с одной боковой стенкой канала. Как вариант или в качестве дополнения, направляющее средство содержит рельс, при этом средство зацепления содержит, по меньшей мере, ворот с колесами и/или средство скольжения для сцепления с рельсом.

Предпочтительно, чтобы, по меньшей мере, на одном участке траектории перемещения направляющее средство отклонялось относительно направления поворота наполнительной трубки. Предпочтительно, чтобы направляющее средство отклонялось относительно направления поворота наполнительной трубки из производственного положения в положение замены. Как вариант, направляющее средство может сходиться относительно направления поворота наполнительной трубки из производственного положения в положение замены. Направление и степень поворота тормоза оболочки относительно поворота наполнительной трубки зависят от отклонения или схождения направляющего средства в сочетании с положением средства зацепления относительно тормоза оболочки.

В соответствии с предпочтительным вариантом осуществления изобретения первое удерживающее устройство содержит, по меньшей мере, первую вытянутую штангу и вторую вытянутую штангу, проходящие вдоль первой оси удерживания и соединенные друг с другом, предпочтительно, телескопически. Первая вытянутая штанга и вторая вытянутая штанга сконфигурированы так, чтобы смещаться друг относительно друга вдоль первой оси удерживания. Взаимное смещение первой вытянутой штанги и второй вытянутой штанги может осуществляться посредством тормоза оболочки, когда наполнительную трубку поворачивают из производственного положения в положение замены.

Предпочтительно, чтобы либо, по меньшей мере, часть первой вытянутой штанги охватывалась, по меньшей мере, частью второй вытянутой штанги, либо, по меньшей мере, часть второй вытянутой штанги охватывалась, по меньшей мере, частью первой вытянутой штанги. Первая вытянутая штанга и вторая вытянутая штанга могут иметь соответствующие поперечные сечения, напр., круглое, прямоугольное или квадратное.

Предпочтительно, чтобы у первой вытянутой штанги была ось первой штанги, а у второй вытянутой штанги была ось второй штанги, причем ось первой штанги и ось второй штанги параллельны друг другу. Эта конфигурация обладает преимуществом, заключающимся в том, что длину первого удерживающего устройства можно легко изменять, когда наполнительную трубку и удерживающее устройство поворачивают и тем самым перемещают тормоз оболочки вдоль направляющего средства.

Предпочтительно, чтобы первая вытянутая штанга была прикреплена к наполнительной трубке, а держатель тормоза оболочки был прикреплен ко второй вытянутой штанге с возможностью вращения.

Предпочтительно, чтобы наполнительная трубка была прочно и с возможностью снятия установлена на переходной части блока фиксации. Первое удерживающее устройство также прочно устанавливают на переходной части блока фиксации. Как вариант, первое удерживающее устройство может быть установлено непосредственно на наполнительной трубке, предпочтительно, снаружи наполнительной трубки вблизи от наполнительного входного отверстия. Переходная часть установлена на направляющем средстве блока фиксации с возможностью вращения, чтобы позволить поворачивать наполнительную трубку и тормоз оболочки относительно монтажного блока наполнительной трубки в сборе вокруг оси вращения.

В предпочтительном варианте осуществления изобретения переходная часть содержит чашеобразный переходник, а направляющая часть содержит чашеобразный держатель. По меньшей мере, часть чашеобразного переходника установлена с возможностью вращения внутри чашеобразного держателя, а чашеобразный держатель прикреплен к монтажному блоку или выполнен с ним как единое целое. Преимущество чашеобразных частей на оси вращения заключается в том, что блок фиксации застопорен так, что он остается застопоренным, когда наполнительную трубку поворачивают между производственным положением и положением замены. Следовательно, можно предотвратить утечку наполнительного материала из блока фиксации наружу наполнительной трубки.

Предпочтительно, чтобы второе удерживающее устройство могло линейно перемещаться относительно монтажного блока по регулировочной траектории в направлении подачи и против направления подачи. Предпочтительно, чтобы второе удерживающее устройство можно было закреплять, по меньшей мере, в двух положениях на регулировочной траектории для приспособления к различным длинам наполнительной трубки.

Преимущественно, линейное перемещение второго удерживающего устройства осуществляют при помощи, по меньшей мере, одного приводного средства. Так как перемещение тормоза оболочки ограничено, а положение, а также ориентация тормоза оболочки четко определены, то в зависимости от угла поворота наполнительной трубки процесс перемещения наполнительной трубки между производственным положением и положением замены, так же как и зависимый процесс перемещения и ориентации тормоза оболочки между положением торможения и положением расцепления, могут быть осуществлены автоматически с помощью приводного средства.

Предпочтительно, чтобы приводное средство содержало цилиндрический поршень, управление которым, предпочтительно, осуществляют пневматически. Такое приводное средство с цилиндрическим поршнем обладает преимуществом, заключающимся в том, что производит сравнительно мало загрязнений в области функционирования по сравнению с другими известными приводными средствами.

В предпочтительном варианте осуществления изобретения второе удерживающее устройство содержит, по меньшей мере, четыре направляющих средства. Каждое из направляющих средств расположено напротив соответствующего направляющего средства, чтобы обеспечивать одинаковое перемещение тормоза оболочки. Тормоз оболочки расположен между двумя парами соответствующих направляющих средств. Преимущество этой конфигурации заключается в том, что улучшается ограниченное перемещение тормоза оболочки, так как наклоны тормоза оболочки гасят посредством соответствующего направленного перемещения. Более того, это делает наполнительную трубку в сборе более устойчивой и снижает риск возникновения неисправности машины.

Более того, вышеуказанная цель достигается посредством клипсатора для производства колбасовидных продуктов, таких как сосиски, путем подачи в процессе наполнения текучего наполнительного материала в трубчатую или мешковидную упаковочную оболочку в направлении подачи, причем клипсатор содержит наполнительную трубку в сборе в соответствии с любым из пунктов 1-14.

По сравнению с устройствами, известными при существующем уровне техники, преимущество наполнительной трубки в сборе и клипсатора в соответствии с изобретением заключается в том, что для удаления тормоза оболочки с наполнительной трубки не нужно отодвигать зажимающий блок, вытеснительный блок и режущее устройство, и их можно прочно присоединить к клипсатору. Поэтому, устройство в соответствии с настоящим изобретением отличается компактной структурой. Более того, значительно улучшается процесс заправки материала упаковочной оболочки на наполнительную трубку, так как для получения доступа к свободному концу наполнительной трубки оператору необходимо повернуть только наполнительную трубку. Нет необходимости в процедуре выравнивания тормоза оболочки с наполнительной трубкой. Весь процесс удаления тормоза оболочки с наполнительной трубки и последующий процесс сборки тормоза оболочки может быть выполнен оператором одной рукой и не требует особых технических навыков. Более того, так как между наполнительной трубкой и тормозом оболочки не передается радиальных сил относительно оси наполнительной трубки, то не оказывается негативного влияния на срок службы тормоза оболочки.

Дополнительные преимущества и предпочтительные варианты осуществления наполнительной трубки в сборе и клипсатора будут описаны ниже в сопровождении с перечисленными ниже чертежами. Выражения "слева", "справа", "ниже" и "выше", используемые в дальнейшем описании, относятся к чертежам, расположенным так, что используемые ссылочные позиции и обозначения фигур можно прочитать в нормальной ориентации. На чертежах:

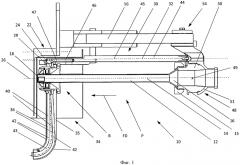

На фиг.1 показан вид сверху наполнительной трубки в сборе в соответствии с изобретением в разрезе через центральную ось наполнительной трубки, причем наполнительная трубка находится в производственном положении, а тормоз оболочки - в положении торможения;

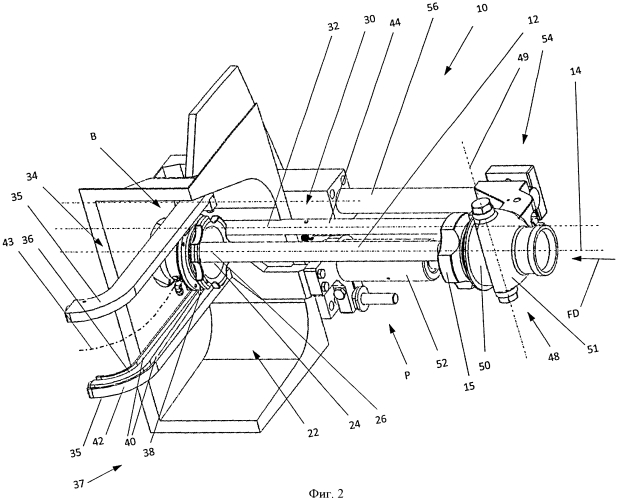

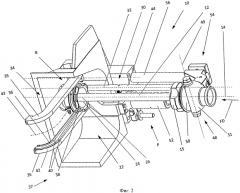

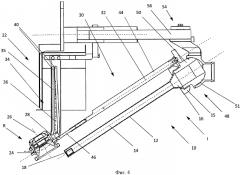

на фиг.2 показан вид наполнительной трубки в сборе, приведенной на фиг.1, в перспективе, причем наполнительная трубка находится в производственном положении, а тормоз оболочки - в положении торможения;

на фиг.3 показан вид сверху наполнительной трубки в сборе, показанной на фиг.1 и на фиг.2, в разрезе примерно по центру через верхний удерживающий профиль, причем наполнительная трубка находится в положении между производственным положением и положением замены, а тормоз оболочки - между положением торможения и положением расцепления;

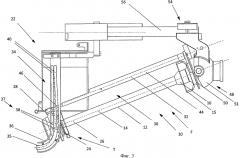

на фиг.4 показан вид сверху наполнительной трубки в сборе, изображенной на фиг.1-3, в разрезе через центральную ось наполнительной трубки, причем наполнительная трубка находится в положении замены, а тормоз оболочки - в положении расцепления; и

на фиг.5 показан вид наполнительной трубки в сборе, приведенной на фиг.1-4, в перспективе, причем наполнительная трубка находится в положении замены, а тормоз оболочки - в положении расцепления.

Со ссылкой на фиг.1 и фиг.2, наполнительная трубка 10 в сборе содержит монтажный блок 54, наполнительную трубку 12 и тормоз 22 оболочки. Наполнительная трубка 12 имеет продольную ось 14 наполнительной трубки, наполнительное входное отверстие 16 и наполнительное выходное отверстие 18. Наполнительное входное отверстие 16 расположено на том конце наполнительной трубки 12, который направлен против направления FD подачи. Наполнительное входное отверстие 16 имеет конусообразную форму с уменьшающимся диаметром вдоль направления FD подачи. Наполнительное выходное отверстие 18 расположено на другом конце наполнительной трубки 12, а именно, на том конце, который обращен по направлению FD подачи. Наполнительная трубка 12 прикреплена своим входным концом 16 к чашеобразному переходнику 50 с помощью колпачковой гайки с возможностью отсоединения. Колпачковая гайка 15 охватывает наполнительную трубку 12 и навинчена на чашеобразный переходник 50. Предпочтительно, но не показано, чтобы между соответствующими сторонами наполнительной трубки 12 и чашеобразного переходника 50 было предусмотрено уплотнительное кольцо для закупоривания соединения чашеобразного переходника 50 и наполнительной трубки 12. Чашеобразный переходник 50 установлен на чашеобразном держателе 51 с возможностью вращения вокруг оси 49 вращения. С точки зрения фиг.1, ось 49 вращения перпендикулярна плоскости проекции. Чашеобразный переходник 50, чашеобразный держатель 51 и колпачковая гайка 15 составляют блок 48 фиксации для прикрепления с возможностью вращения наполнительной трубки 12 и первого удерживающего устройства 30 к монтажному блоку 54. Монтажный блок 54 предназначен для того, чтобы с возможностью снятия прикреплять наполнительную трубку 10 в сборе к опорной трубе 56, не изображенного на чертеже клипсатора. В показанном варианте осуществления чашеобразный держатель 51 выполнен как единое целое с монтажным блоком 54.

Блок 22 тормоза оболочки содержит первое удерживающее устройство 30, второе удерживающее устройство 34, тормоз 24 оболочки и держатель 28 тормоза оболочки.

Первое удерживающее устройство 30 содержит первую ось 32 удерживания, первую вытянутую штангу 44 с осью 45 первой штанги и вторую вытянутую штангу 46 с осью 47 второй штанги. Первое удерживающее устройство 30 с возможностью снятия прикреплено к боковому участку чашеобразного переходника 50, причем первая ось 32 удерживания и ось 45 первой штанги параллельны оси 14 наполнительной трубки. Вторая вытянутая штанга 46 установлена на первой вытянутой штанге 44 с возможностью скольжения в направлении первой оси 32 удерживания. В показанном варианте осуществления изобретения участок второй вытянутой штанги 46 вставлен в продольное отверстие первой вытянутой штанги 44. Как вариант, вторая вытянутая штанга 46 может быть направлена по продольному краю или аналогичному направляющему средству первой вытянутой штанги 44.

На концевом участке наполнительной трубки 12, который расположен у наполнительного выходного отверстия 18, выполнен тормоз 24 оболочки с осью 26 торможения для обеспечения воздействия силы трения на внешнюю поверхность не изображенной упаковочной оболочки, по меньшей мере, на то время, пока упаковочную оболочку стягивают с наполнительной трубки в процессе наполнения. Таким образом, тормоз 24 оболочки сконфигурирован для управления скоростью стягивания упаковочной оболочки с наполнительной трубки и для гарантирования примерно постоянной степени наполнения. Тормоз 24 оболочки обратимо присоединен к держателю 28 тормоза оболочки, напр., с помощью винтовой резьбы, байонетного соединителя или удерживающего рельса. В показанном варианте осуществления держатель 28 тормоза оболочки может поворачиваться вокруг оси, параллельной оси 49 вращения, и соединен с концевым участком второй вытянутой штанги 46, направленным от первой вытянутой штанги 44. Следовательно, тормоз 24 оболочки установлен на первом удерживающем устройстве 30 с возможностью вращения и линейного перемещения относительно наполнительной трубки 12.

Как можно лучше увидеть на фиг.2, второе удерживающее устройство 34 вместе с блоком 22 тормоза оболочки держится на опорной трубе 56. Примерно параллельно опорной трубе 56 и вертикально под ней расположен приводной блок 52. Посредством приводного блока 52 удерживающее устройство 34 вместе с тормозом 24 оболочки можно обратимо сдвинуть вдоль опорной трубы 56 вдоль наполнительной трубки 10, напр., во время процесса наполнения, чтобы отрегулировать силу трения, действующую на наполняемую упаковочную оболочку, или чтобы отрегулировать внутреннее давление в области участка упаковочной оболочки во время собирания и закрывания упомянутого наполненного участка упаковочной оболочки. Приводной блок 52 включает в себя любые подходящие приводные элементы, такие как привод с поршневым цилиндром или электромотор. Второе удерживающее устройство 34 содержит два вторых удерживающих профиля 35. Каждый удерживающий профиль 35 имеет направляющее средство 36, причем в этом варианте осуществления направляющее средство 36 содержит два смежных канала 40 с боковыми стенками 42, проходящими друг рядом с другом вдоль продольной стороны соответствующего второго удерживающего профиля 35. Второе удерживающее устройство 34 дополнительно содержит средство 37 зацепления для сцепления с направляющим средством 36 и, следовательно, для выполнения ограниченного перемещения. В показанном варианте осуществления средство 37 зацепления содержит четыре направляющих штифта 38 с круглым поперечным сечением. Каждый направляющий штифт 38