Способ формования и формовочная машина

Иллюстрации

Показать всеИзобретение относится к области обработки металлов давлением, в частности к способу формования круглой стальной трубы из листового материала и формовочной машины. Используют вращающийся блок, который вращательно перемещает по бесконечной трассе цепочку штампов, имеющую штампы с направленными наружу и способными к повороту формовочными калибрами на этапе обжима на ранней стадии формования. При этом формовочный калибр каждого штампа удерживает край заготовки для поворотного перемещения штампа и изменения его положение на заданный угол и осуществления гибки. Повышается точностью размеров. 2 н. и 10 з.п. ф-лы, 10 ил., 5 пр.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к способу формования и формовочной машине, которая изготавливает круглую трубу из рулонного металлического материала и листового металлического материала, имеющего заданную длину, и более конкретно к способу формования и формовочной машине, которая использует вращающийся блок, движущийся вращательно по бесконечной трассе, цепочку штампов, имеющую штампы с направленными наружу и поворотными формовочными калибрами на этапе обжима на ранней стадии формования, и в которой формовочный калибр каждого штампа удерживает край обрабатываемой заготовки, чтобы вращательно перемещать штамп, изменяя положение штампа на заданный угол и тем самым обеспечивая гибку, так что проблемы вследствие скручивания на прокатных валках и высокого, локально обусловленного контактного напряжения могут быть существенно уменьшены.

УРОВЕНЬ ТЕХНИКИ

Для создания длинного металлического изделия обычно используются формование валками и штамповка. При штамповке заготовка подвергается, как правило, только двухмерной деформации в своем сечении, при этом легко достигается высокая точность размеров изделия с малой дополнительной деформацией и остаточным напряжением; однако стоимость оборудования, включая сюда штампы, высока, производительность низка, и существуют ограничения на длину изделия.

При формовании валками, поскольку краю заготовки трудно проходить через большое число секций формовочных валков, является затруднительным использование листового материала, однако непрерывное серийное производство, использующее рулонный материал, реализуется, при этом ограничения на длину изделия становятся меньше, производительность повышается, и стоимость оборудования уменьшается по сравнению со штамповкой. Однако формовочные валки, являющиеся вращающимися частями, не могут быть большими из-за ограничений по производственным возможностям и стоимости, дополнительная деформация возникает в заготовке, подвергаемой трехмерному деформированию, вследствие скручивания ее на валках, и, помимо этого, сопротивление в направлении продвижения велико из-за скручивания, что приводит к необходимости повышения приводной энергии. Кроме того, разность круговых скоростей в контактной зоне между формовочными валками и заготовкой велика, поэтому качество поверхности часто становится проблемой из-за повреждений изделия, вызванных относительным проскальзыванием между ними. Контактная зона между формовочными валками и заготовкой мала, так что поверхностное давление между ними становится выше, что, вместе с разностью круговых скоростей, приводит в результате к существенному износу валков.

Обычно труба, изготавливаемая электрической контактной сваркой с использованием формовочных валков, подвергается предварительному разматыванию рулонного материала для подачи его на этап формования, ранний этап формования, выполняемый валками трубоформовочного стана с калибрами открытого типа, вертикальными валками трубоформовочного стана для формирования прямошовных труб и валками с разрезной шовнаправляющей шайбой трубоформовочного стана для сварки прямошовных труб, этап сварки для сварки противоположных краев материала, например, высокочастотной сваркой, калибровочный этап коррекции кругообразности и прямолинейности трубы и этап разрезки для разрезания изготовленной трубы на отрезки заданной длины.

Например, на этапе обжима способ формования, представляющий процесс формирования трубы из исходного листа в виде сворачивающегося цветка, наглядно иллюстрирующего траекторию движения краев материала от исходного листа в трубу, выбирается, соответственно, из способа краевой гибки, при котором траектория движения края листа является циклоидной кривой, способа центровой гибки, при котором траектория является эвольвентой, способа круговой гибки, способа формования, являющегося их сочетанием, или способа двойной гибки, однако, по существу, используется пара из верхнего и нижнего выпуклого и вогнутого валков и боковые валки для удержания заготовки со стороны ее внутренней и внешней поверхностей, тем самым придавая ей желаемую форму сечения.

ДОКУМЕНТЫ ПРЕДШЕСТВУЮЩЕГО УРОВНЯ ТЕХНИКИ

ПАТЕНТНЫЕ ДОКУМЕНТЫ

Патентный документ 1: USA 1980308.

Патентный документ 2: USA 3145758.

Патентный документ 3: японская патентная заявка.

Публикация (JP-8) №55-51648.

Патентный документ 4: WO 2009/110372.

РАСКРЫТИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ ПРОБЛЕМЫ, РЕШАЕМЫЕ ИЗОБРЕТЕНИЕМ

Процесс изготовления труб, использующий роторные инструменты, каковыми являются формовочные валки, обладает высокой производительностью, и в последние годы были активно осуществлены технические разработки по замене валков применительно к определенному диапазону наружных диаметров изделий, и в результате в настоящее время процесс изготовления превратился в способ формования с очень высокой производительностью. Однако недостаток, связанный с использованием роторных инструментов, не был вовсе изжит.

При придании длинному металлическому материалу желаемой формы для смягчения недостатка, присущего валкам, часто предпринимались попытки сочетать формование валками с применением штампов, башмаков, ремней или прессования. Так, в патентном документе 1 приведен пример формовочной машины, в которой использована пара подсоединенных штампов, каждый из которых имеет полукруглые калибры, подсоединенные и прикрепленные к бесконечной цепи, вращающейся по эллиптической трассе между парой звездочек, так что полукруглые калибры являются бесконечными, и подсоединенные штампы являются горизонтальными, так что полукруглые калибры противоположны по отношению к горизонтальному обрабатываемому листу в форме полосы.

Как показано на фиг. 2 и 3 в патентном документе 1, достоинством формовочной машины является то, что подобно верхнему и нижнему, правому и левому, выпуклому и вогнутому формовочным валкам, которые обычно использовались, заготовка в зазоре между вогнутыми полукруглыми калибрами и выпуклыми коническими валками в вогнутых полукруглых калибрах отслеживает поверхности полукруглых калибров, движущихся непрерывно и горизонтально; однако вследствие использования конических валков недостаток не был вовсе устранен. Кроме того, полукруглые калибры подсоединенных штампов имеют только один тип дугообразной формы, в результате чего не могут быть отформованы трубы с разным диаметром без замены бесконечной цепи подсоединенных штампов.

В патентном документе 2, исходя из невозможности постоянного контакта верхнего и нижнего валков и боковых валков с заготовкой при изготовлении трубы, в частности, на этапе обжима для формования в центре по ширине материала используются обычные верхний и нижний формовочные валки; однако для формования по обоим краям материала используется бесконечный ремень вместо боковых валков, чтобы обеспечить трехмерную бесконечную траекторию для последовательного подъема материала горизонтально. Кроме того, вместо ремня используется также конвейерная цепь, имеющая непрерывные плоские башмаки на своей поверхности. На этапе обжима большое формовочное напряжение прилагается к трассе бесконечного ремня и цепи; однако применительно к заготовке, которая не является тонкой и не имеет низкую прочность, полагается, что будет трудно удерживать механическую прочность трассы и, кроме того, не могут формоваться трубы разных диаметров.

В патентном документе 3 описывается формовочная машина, которая непрерывно выполняет U0 формование, при котором в процессе изготовления труб большого диаметра с использованием прессующих штампов листовой материал сначала принимает U-образную форму, а затем О-образную форму. Эта машина имеет два устройства с участками U-образного формования и О-образного формования, при этом участок U-образного формования удерживает и вращательно перемещает бесконечный ремнеподобный пробивной штамп, в котором большое число отдельных штампов пробивного типа соединяются через цепь, и бесконечный ремнеподобный, непрерывно вращающийся штамп, в котором большое число отдельных U-образных штампов соединяются через цепь, так что их выпуклые и вогнутые участки входят в зацепление друг с другом на желаемой трассе, а участок О-образного формования удерживает и вращательно перемещает бесконечный ремнеподобный, непрерывно вращающийся штамп, в котором большое число отдельных полукруглых штампов соединены через цепь, так что полукруглые штампы противоположны друг другу, образуя круг на желаемой траектории.

Кроме того, было практически использовано JCO формование, при котором повторяется придание материалу J-образной формы прессовочными штампами, после чего материалу придается Собразная форма, а затем О-образная форма.

При UO формовании и JCO формовании применительно к большим диаметрам, равным 400 мм и более, обычно давление пресса машины очень велико; поэтому требуется, чтобы машина вращательно перемещала большой бесконечный ремнеподобный и непрерывно вращаемый штамп и оказывала такое же давление, что и обычный пресс, на материал в желаемой позиции на бесконечной трассе, что тем самым обязательно делает машину больше, и каждый отдельный штамп имеет только один тип формы поверхности, а в результате, конечно же, не могут формоваться различные диаметры.

С другой стороны, в патентном документе 4 изобретатели предложили способ формования и формовочную машину, основанные на совершенно новой технической идее, отличающейся от патентных документов 1-3. Формовочная машина может, по существу, реализовать применение, например, большого формовочного валка для формования за счет использования бесконечной цепочки блоков башмаков, в которой соединено большое число блоков башмаков с калибрами на их вращающихся искривленных гранях, причем направленные наружу калибры непрерывно перемещаются по бесконечной трассе, и за счет разрешения поверхности бесконечной трассы в формовочном сегменте, которая вступает в контакт с заготовкой, может иметь такой же радиус кривизны и длину, что и заданный дугообразный участок воображаемого круга большого диаметра.

Этот новый способ формования и новая формовочная машина могут быть использованы на этапе обжима при изготовлении труб и могут существенно смягчить недостаток формовочных валков, поддерживая непрерывность и высокую производительность, которые являются признаками обычного формования валками, и, по существу, таким же образом, как и при штамповке, могут деформировать заготовку в двух измерениях. Однако когда для формовочной машины на этапе обжима требуется иметь множество цепочек вращающихся блоков, это не может быть наилучшим выбором с точки зрения стоимости оборудования.

Задачей настоящего изобретения является обеспечение новейшей формовочной машины и способа формования, в которых при формовании круглых труб, прямоугольных труб и материалов с открытым сечением, в частности, на ранней и средней стадиях этапа формования, соответствующих обычному этапу обжима, без ухудшения производительности обычного формования валками разрешается замена устройства в определенном диапазоне диаметров и заданное формование может выполняться с меньшей дополнительной деформацией, придаваемой заготовке, позволяя тем самым изготовить высококачественное изделие с высокой точностью размеров.

СРЕДСТВО РЕШЕНИЯ ПРОБЛЕМ

Изобретатели тщательно исследовали форму и конфигурацию штампов, а также конфигурацию и способ вращения трассы бесконечной цепочки штампов с целью выполнения этапа обжима путем использования пары вращающихся блоков, имеющих такие же бесконечные цепочки штампов, что и предложенные в патентном документе 4, и с целью удержания края заготовки снаружи в направлении ширины листа для гибки вдоль траектории движения края в виде сворачивающегося цветка, например, способом круговой гибки.

В результате изобретатели осуществили настоящее изобретение, обнаружив, что может быть реализована гибка вдоль траектории края, определяемая желаемой формой сворачивающегося цветка, которая выбирается из известных обычных способов формования путем формирования цепочки отдельных штампов, в которой калибр каждого штампа имеет L-образное сечение, с тем чтобы упираться в край заготовки снаружи в направлении ширины листа, конкретно в его краевую поверхность, и сам штамп вращается по бесконечной трассе таким образом, что угол упора направленного наружу калибра изменяется, и путем изменения угла упора цепочки штампов в соответствии с механизмом управления углом, который может изменять угол поворота, например, на заданную величину, когда штамп движется по прямолинейной трассе, например, следуя попутной трассе, проложенной вдоль прямолинейно трассы.

Таким образом, настоящее изобретение обеспечивает

формовочную машину и способ формования, в которых используется вращающийся блок, который вращательно перемещает по бесконечной трассе цепочку штампов, в которой множество штампов с направленными наружу и способными поворачиваться формовочными калибрами соединено в направлении вращения, образуя бесконечную цепочку, и имеется механизм управления углом, который изменяет и удерживает угол поворота формовочного калибра каждого штампа,

при этом сегмент, в котором пара вращающихся блоков противоположны друг другу, чтобы позволить заготовке войти в пространство между противоположными формовочными калибрами, и формовочные калибры удерживают оба края в направлении ширины заготовки, которая должна перемещаться вместе с ними, является формовочным сегментом,

при этом, когда заготовка проходит через формовочный сегмент, формовочный калибр каждого штампа формует заготовку таким образом, что механизм управления углом изменяет угол поворота, при котором формовочный калибр упирается в край заготовки, на заданную величину изменения в шаблоне изменения угла согласно заданному этапу формования.

Дополнительно в формовочной машине и способе формования, имеющих описанную выше конфигурацию, изобретатели предлагают следующие конфигурации:

конфигурацию, в которой вращающийся блок имеет прямолинейную или, по существу, прямолинейную трассу, имеющую заданную длину, причем эта прямолинейная трасса является формовочным сегментом;

конфигурацию, в которой формовочный калибр каждого штампа имеет, по существу, L-образное сечение;

конфигурацию, в которой один или более опорных валков, упирающихся в центр по ширине заготовки с ее наружной стороны, подлежащей гибке, установлены для формования между противоположными вращающимися блоками в направлении ширины или в направлении продвижения заготовки или в обоих этих направлениях;

конфигурация, в которой один или более опорных валков, упирающихся в заготовку, которая только что вышла из формовочного сегмента, с ее наружной стороны, подлежащей гибке, установлены для формования в круговом направлении или в направлении продвижения заготовки или в обоих этих направлениях; и

конфигурация, в которой цепочка опорных валков, в котором, когда множество опорных валков упираются в центр по ширине заготовки с ее наружной стороны, подлежащей гибке для формования, валки удерживаются в держателях валков, соединенных для образования конвейерного ремня, валки между вращающимися блоками способны перемещаться по направлению как к задней по ходу, так и передней по ходу сторонам заготовки, и радиус кривизны калибра валка в этих валках последовательно уменьшается от задней по ходу стороны к передней по ходу стороне, установлен между противоположными вращающимися блоками и выбирается перемещением позиции конвейерного ремня.

ЭФФЕКТ ИЗОБРЕТЕНИЯ

В настоящем изобретении формовочная машина имеет пару вращающихся блоков, каждое из которых имеет цепочку штампов, вращающихся по бесконечной трассе, при этом угол упора каждого штампа в край заготовки делается изменяемым и осуществляется управление углом каждого формовочного калибра, с тем чтобы изменить угол поворота на заданную величину изменения, когда штамп непрерывно перемещается по прямолинейной трассе, являющейся формовочным сегментом, так что желаемая гибка может осуществляться непрерывным удерживанием края заготовки вдоль траектории движения края в виде сворачивающегося цветка, наглядно представляющего процесс формования исходного листа в трубу посредством заданного способа формования, такого как круговая гибка (называемая далее формовочным цветком), и поэтому подобно штамповке заготовка, по существу, подвергается только двухмерной деформации в сечении, что тем самым обеспечивает формование с меньшей дополнительной деформацией и остаточным напряжением.

Дополнительно в настоящем изобретении, поскольку край заготовки непрерывно удерживается вдоль траектории движения края в заданном формовочном цветке, обеспечивается формование вдоль стабильной траектории края, скручивание, которое с большой вероятностью происходит при формовании валками, может быть полностью устранено, и может быть надежно реализовано плотное прилегание краев, чтобы значительно улучшить качество сварки, что практически оптимально для лазерной сварки, которая требует точного прилегания краев.

Кратко говоря, в настоящем изобретении реализуется формование с меньшей деформацией и сопротивлением в направлении продвижения заготовки, что не может быть реализовано формовочными валками, и может быть обеспечена заданная стабильность траектории края; поэтому без приложения излишних формовочных усилий к обоим краям заготовки может быть достигнут эффект повышения производительности и выхода годных изделий, энергия, необходимая для формования, мала, отверждение в результате обработки и остаточное напряжение низки, и эффект улучшения качества поверхности, включая сюда качество сварки, высок, что тем самым позволяет изготавливать трубы с очень высоким качеством.

В настоящем изобретении при изготовлении труб с использованием очень тонкого, толстого или очень твердого материала, который трудно поддается формованию валками, любые проблемы, свойственные валкам, такие как повышение сопротивления вводу заготовки и волнистость ее краев вследствие скручивания на валках и задирание материала из-за разности круговых скоростей между поверхностями валков, не могут возникать, что позволяет обеспечить изготовление труб с высокой точностью.

В настоящем изобретении обеспечивается возможность изготовления труб с использованием недлинных и непрерывных заготовок, так что листовые материалы и рулонные материалы не требуется соединять и сваривать, что исключает тем самым необходимость в оборудовании для сращивания концов рулонов на входной стороне и в приводных резальных машинах на выходной стороне, и, кроме того, поскольку отсутствует ограничение на ширину листового материала, предоставляется возможность изготовления стальных труб большого диаметра; поэтому так называемый способ UOE формования может быть заменен.

В настоящем изобретении, поскольку машина, имеющая пару вращающихся блоков, выполняющих этап обжима, относительно упрощена и не имеет каких-либо механических конфигураций, мешающих друг другу, возможность замены формовочного инструмента высока, и, так как край заготовки непрерывно удерживается в формовании, каждый штамп, калибр которого имеет L-образное сечение, может формовать тонкие и толстые материалы одной формовочной машиной, при этом интервал между противоположными вращающимися блоками меняется, чтобы пропускать исходные листы, имеющие разную ширину, и формование возможно при увеличении диаметра в несколько раз, поэтому допускающая изменение формовочная машина может уменьшить стоимость.

Кроме того, высок эффект формования, при котором желаемая форма может надежно обеспечиваться на этапе обжима, выполняемом при удерживании заготовки постоянно одной формовочной машиной; поэтому по сравнению с обычным способом формования и формовочной машиной любое оборудование, используемое до и после этапа обжима, может быть опущено, и структура с множественным оборудованием может быть упрощена до структуры с единственным оборудованием, так что стоимость оборудования в производственной линии для изготовления труб может быть уменьшена.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

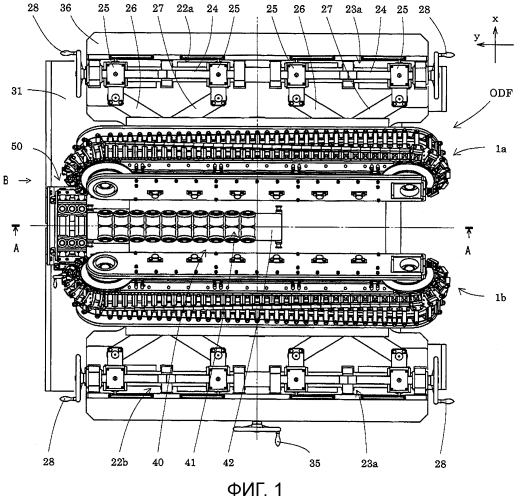

Фиг. 1 - пояснительный вид в плане формовочной машины.

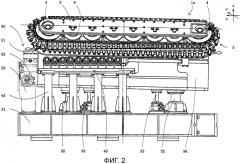

Фиг. 2 - пояснительный вид спереди, представляющий конфигурацию вращающегося блока, показанный в сечении по линии А-А на фиг. 1.

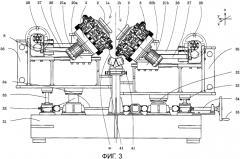

Фиг. 3 - пояснительный вид сбоку формовочной машины, показанный с направления, обозначенного буквой В на фиг. 1, на котором с правой стороны от осевой линии на чертеже изображено изготовление трубы самого малого заданного диаметра в формовочной машине, а с левой стороны от осевой линии на чертеже изображено изготовление трубы самого большого заданного диаметра в формовочной машине.

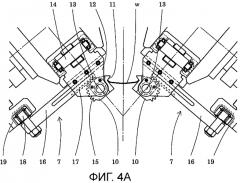

Фиг. 4А - сечение заготовки в состоянии, когда она упирается в первые штампы в формовочном сегменте формовочной машины, и пояснительный продольный вид, на котором показаны детали штампов и механизмов управления углом.

Фиг. 4В - сечение заготовки в состоянии, когда она упирается в последние штампы в формовочном сегменте формовочной машины, и пояснительный продольный вид, на котором показаны детали штампов и механизмов управления углом.

Фиг. 5А - пояснительный вид сворачивающегося цветка, наглядно представляющий процесс формования трубы из исходного листа обычным способом двойной гибки.

Фиг. 5В - пояснительный вид сворачивающегося цветка, наглядно представляющий процесс формования трубы из исходного листа обычным способом круговой гибки.

Фиг. 6А - пояснительный вид сворачивающегося цветка, наглядно представляющий процесс формования трубы из исходного листа способом двойной гибки согласно примерам.

Фиг. 6В - пояснительный вид, на котором показан пример конфигурации производственной установки для изготовления труб, использующей способ двойной гибки согласно примерам.

Фиг. 7 - пояснительный вид в перспективе, изображающий заготовку, применительно к которой иллюстрируется процесс формования способом двойной гибки согласно примерам, и представляющий состояние, когда формовочная машина согласно примерам отсутствует.

Фиг. 8А - пояснительный вид сворачивающегося цветка, наглядно представляющий процесс формования трубы из исходного листа способом круговой гибки согласно примерам.

Фиг. 8В - пояснительный вид, на котором показан пример конфигурации производственной линии по изготовлению труб, использующей способ круговой гибки согласно примерам.

Фиг. 9 - пояснительный вид в перспективе, на котором показан другой пример устройства нижних валков.

Фиг. 10 - пояснительный вид, на котором по сравнению с пояснительным видом в плане формовочной машины на фиг. 1 интервал между противоположными вращающимися блоками больше раскрыт со стороны ввода исходного листа.

ЛУЧШИЙ ВАРИАНТ РЕАЛИЗАЦИИ ИЗОБРЕТЕНИЯ

Будет описан пример конфигурации формовочной машины, имеющей пару вращающихся блоков согласно настоящему изобретению. Как показано на фиг. 1-4, здесь вращающиеся блоки 1а и 1b вращаются по длинным эллиптическим трассам. Соответственно, в каждом из них используется бесконечная цепочка 5 штампов, поддерживаемая в осевом направлении между концами верхней и нижней длинных фронтальных пластин 2 и 3 двух звездочек (не показаны) и имеющая множество штампов 10, соединенных штырями 14 в направлении вращения через держатели 12 штампов с целью образования бесконечной цепочки, причем штыри 14 внутри цепочки 5 штампов входят в зацепление со звездочками, а цепочка 5 штампов движется опорными роликами 4 большого диаметра, входящими в состав этих звездочек. Поэтому каждое из вращающихся блоков 1а и 1b может вращать цепочку 5 штампов, приводя во вращательное движение одну или обе звездочки приводным электродвигателем 8.

Вращающиеся блоки 1а и 1b поддерживаются наклонными рамами 20а и 20b, имеющими одну и ту же длину в «х» направлении, чтобы быть наклоненными в «z» направлении на заданный угол, так что сами наклонные рамы 20а и 20b поддерживаются скользящими механизмами 21а и 21b, которые скользят в направлении «у» по скользящему сплаву на общей станине 36. Здесь обеспечено удлиненное в направлении «у» отверстие в центре скользящей поверхности в направлении «х» в каждой из наклонных рам 20а и 20b, так что штырь, выступающий в сторону станины 36, вставляется в удлиненное в направлении «у» отверстие, чтобы регулировать перемещение в направлении «х» каждой из рам 20а и 20b. В каждой из наклонных рам 20а и 20b, установленных на одной стороне в направлении «у» станины или на противоположной стороне машины, ее позиция скольжения в направлении «у» регулируется рычажными механизмами 22а и 22b или 23а и 23b на другой стороне в направлении «х» станины 36.

Каждый из рычажных механизмов 22а, 22b, 23а и 23b для управления позицией скольжения может регулировать величину скольжения в направлении «у» таким образом, что рычаги 26 и 27, установленные на паре снабженных гайками ползунков 25, вворачиваются в резьбовой поворотный вал 24, чтобы приближаться к нему и отодвигаться от него, а другой конец рычага 26 и другой конец рычага 27 замкнуты, чтобы их можно было подсоединить к каждой из наклонных рам 20а и 20b и тем самым поворачивать поворотный вал 24 рукояткой 28.

Ряд рычажных механизмов 22а и 22b обеспечен в направлении «х» на наклонной раме 20а и ряд рычажных механизмов 23а и 23b обеспечен в направлении «х» на наклонной раме 20b, поэтому, как было сказано выше, их перемещение в направлении «х» может регулироваться механизмом, состоящим из штыря и удлиненного отверстия; однако параллельное перемещение и наклонное перемещение обеспечиваются в направлении «у».

За счет наклонного перемещения в такой конфигурации, как показано на фиг. 10, интервал между противоположными вращающимися блоками 1а и 1b в направлении «х» может последовательно уменьшаться от ширины заготовки на стороне ввода к ширине трубы на стороне вывода.

Станина 36, на которой установлены вращающиеся блоки 1а и 1b через наклонные рамы 20а и 20b, опирается на основание 31, чтобы можно было ее поднимать и опускать, так что опорные валы 32 регулируют перемещение в направлениях «х» и «у», подвешивая два поднимающих и опускающих вала в направлении «х» с нижней поверхности станины 36, чтобы вводить их через подшипники на основании 31. Станина 36 поднимается и опускается дополнительно установленными поднимающим и опускающим домкратами 33 на основании 31 при соответствующей установке вала 34, передающего вращение на зубчатые передачи поднимающего и опускающего домкратов 33 при вращении рукоятки 35 на его конце.

В подробном описании конфигурации цепочки 5 штампов эта цепочка 5 штампов образована удерживанием в осевом направлении каждого штампа 10 валом 13, вставленным в направлении соединения в держатель 12 штампа, так что формовочный калибр 11 штампа 10 поворачивается, чтобы быть направленным наружу, и удерживается с возможностью наклона, при этом соединительный участок для согласования выпуклой и вогнутой частей обеспечен в держателе 12 штампа, подлежащем подсоединению к соседнему держателю 12 штампа штырем 14. Как было описано выше, цепочка 5 штампов приводится в движение опорными роликами 4 большого диаметра, входящими в состав звездочек.

Здесь бесконечные трассы вращающихся блоков 1а и 1b представляют собой две прямолинейные трассы в направлении «х» и две поворотные трассы, и между парой опорных роликов 4 шесть нажимных роликов 6 большого диаметра поддерживаются в осевом направлении между фронтальными пластинами, располагаясь в цепочку (ряд) в направлении «х», так что их оси параллельны осям звездочек, и они контактируют с задней стороной цепочки 5 штампов, с тем чтобы принимать формовочную нагрузку на цепочку 5 штампов в направлениях «у» и «х» на одной из прямолинейных трасс.

Каждое из вращающихся блоков 1а и 1b имеет механизмы 7 управления углом, изменяющие и удерживающие угол поворота формовочного калибра 11 каждого штампа на прямолинейной трассе, имеющей механизм восприятия формовочной нагрузки. Как показано на фиг. 4А и 4В, здесь в каждом механизме 7 управления углом обеспечен дугообразный зубчатый участок 15 на задней стороне формовочного калибра 11 штампа 10, поддерживаемый в осевом направлении в держателе 12 штампа и входящий в зацепление с штангой 16, имеющей прямолинейный зубчатый участок 17 в плоскости y-z, ортогональной по отношению к направлению поддержания в осевом направлении, для создания реечно-шестеренчатого механизма, а на другом конце штанги 16 обеспечен следящий ролик 18.

Следовательно, в цепочке 5 штампов соединено большое число держателей 12 штампов с целью образования бесконечной цепочки, при этом каждый держатель 12 содержит сам штамп 10, удерживаемый внутри него в осевом направлении и снабженный направленным наружу формовочным калибром 11, и подвешенную штангу 16, входящую в зацепление с дугообразным зубчатым участком 15 на задней стороне штампа 10. Другими словами, поскольку штамп 10 и подвешенная штанга 16, входящие в состав каждого подсоединенного держателя 12 штампа, вращаются в паре, то следящий ролик 18 на конце штанги 16 имеет вращающуюся следящую планшайбу 19, чтобы обеспечить функцию толкателя, при этом позиция слежения по высоте регулирует позицию штанги 16.

Следящая планшайба 19, имеющая угол поворота в направлении «х», установлена на прямолинейной трассе, так что когда цепочка 5 штампов проходит по прямолинейной трассе, штанга 16 следует за наклонной следящей планшайбой 19 с целью преобразования прямолинейного движения во вращательное движение, при котором штамп 10 поворачивается, при этом формовочный калибр 11 штампа 10 может непрерывно изменять угол поворота.

Как показано на фиг. 1 и 2, в конфигурации формовочной машины (Orbiter Die Forming Machine (ODF) - формовочная машина с орбитальными штампами) вращающиеся блоки 1а и 1b выстроены таким образом, что прямолинейные трассы, каждая из которых имеет механизм восприятия формовочной нагрузки и механизмы 7 управления углом, противоположны друг другу, и заготовка w входит с правой стороны чертежа и выходит в его левую сторону. Для того чтобы интервал между противоположными вращающимися блоками 1а и 1b в направлении «у» был меньше, чем в направлении «х», противоположные вращающиеся блоки 1а и 1b удерживаются в горизонтальном положении в направлении «z», и, как показано на фиг. 3, вращающиеся блоки 1а и 1b наклоняются, чтобы иметь V-образную форму в своем сечении, видимом с направления «х».

В формовочной машине ODF прямолинейные трассы, на которых вращающиеся блоки 1а и 1b противоположны друг другу, позволяют вводить заготовку w между противоположными формовочными калибрами 11, так что формовочные калибры 11 поворачиваются в соответствии с механизмами 7 управления углом, чтобы удерживать оба края в направлении продвижения заготовки w, перемещающейся вместе с ними, и этот сегмент становится формовочным сегментом, в котором выполняется заданное формование.

Прежде чем переходить к описанию способа формования согласно настоящему изобретению, будут описаны способы формования, относящиеся к традиционному уровню техники. На фиг. 5В показан пояснительный вид сворачивающегося цветка, наглядно представляющий процесс формования трубы из заготовки w традиционным способом круговой гибки. Исходя из предположения, что исходный лист последовательно изгибается в трубу n формовочными валками, весь процесс формования складывается из выполнения гибки от центра по ширине исходного листа по направлению к его краям n этапами, последующей окончательной гибки краев, и, после того как центр по ширине исходного листа, который становится нижней частью трубы, будет закреплен, образуется траектория движения краев исходного листа, как показано на фиг. 5В.

В дополнение опишем процесс формования трубы из исходного листа обычным способом двойной гибки со ссылкой на фиг. 5А, когда сначала поднимается центральная часть по ширине плоской заготовки w, чтобы согнуть оба края верхним и нижним выпуклым и вогнутым валками, а затем, при переворачивании центральной по ширине части, заготовка изгибается от ее центра по ширине подобно способу круговой гибки; однако поскольку сначала отформованы края, хорошее прилегание краев, необходимое для их соединения, может быть легко обеспечено.

В традиционных способах формования, использующих формовочные валки, формовочные валки в основном обеспечивают только точечный контакт или линейный контакт с заготовкой w таким образом, что исходный лист помещается между выпуклым и вогнутым валками или поднятый исходный лист прижимается с его внешней стороны путем использования боковых валков и опорных валков, и в способе краевой гибки оба края, которые были подвергнуты формованию на ранней стадии, не удерживаются для гибки на этапе обжима, тогда как в способе круговой гибки оба края изгибаются валками с шовнаправляющей разрезной шайбой на многих стадиях для осуществления этапа сварки после завершения этапа обжима.

В отличие от этого в настоящем изобретении в любом способе формования на всем этапе обжима оба края заготовки постоянно поддерживаются для изгибания, как показано на пояснительном виде на фиг. 7, на котором иллюстрируется процесс формования, вдоль траектории движения обоих краев в заданном формовочном цветке. При выполнении способа формования согласно настоящему изобретению, когда используется, например, формовочный цветок по способу двойной гибки, сворачивающийся цветок на фиг. 5А представляет траекторию движения краев исходного листа при закрепленной центральной части по ширине листа, которая становится нижней частью трубы для заготовки w; однако в настоящем изобретении, как показано на фиг. 6А, центральная по ширине часть заготовки w, которая является нижней частью трубы, перемещается, чтобы зафиксировать траекторию обоих краев в горизонтальном положении; поэтому фиг. 6А представляет почти такой же этап формования, как и фиг. 5А, хотя они показаны по-разному.

Как было описано выше, в формовочной машине ODF вращающиеся блоки 1а и 1b противоположны друг другу на прямолинейных трассах; другими словами, формовочный сегмент находится между прямолинейными трассами, на которых заготовка w имеет возможность заходить между противоположными формовочными калибрами 11, и в этом формовочном сегменте, в котором формовочные калибры удерживают оба края в направлении движения заготовки w, обеспечивая посредством этого ее перемещение, заготовка поддерживается горизонтально в направлении z по высоте.

Однако каждый формовочный калибр 11 изменяет угол упора в соответствии со штангой 16 механизма 7 управления углом, входящей в состав каждого держателя 12, так что направленный, по существу, вверх калибр 11 последовательно направляется вниз, и интервал между противоположными формовочными калибрами 11 делается меньше; поэтому в формовочном сегменте, в котором формовочные калибры 11 поддерживают оба края в направлении продвижения заготовки w, обеспечивая тем самым ее перемещение вместе с ними, может выполняться заданное формование согласно траектории, изображенной на фиг. 6А.

Как показано на продольном виде сбоку на фиг. 4А, в позиции первых штампов 10, упирающихся в заготовку w на виде в плане формовочной машины ODF, изображенной на фиг. 1, формовочные калибры 11, упирающиеся в оба края, по существу, плоской заготовки w, направлены, по существу, вверх; однако на продольном виде сбоку на фиг. 4 В в позиции последних штампов 10 в формовочном сегменте заготовке w придана, по существу, круглая форма, и формовочные калибры 11 штампа 10, поддерживающие оба края, направлены вниз.

Поэтому в формовочной машине ODF в формовочном сегменте, имеющем прямолинейные трассы вращающихся блоков, формовочные калибры поддерживают оба края в направлении продвижения заготовки, подлежащей перемещению вместе с ними, выполняя тем самым этап обжима.

Как показано в формовочной машине ODF на фиг. 1 и 2, для восприятия формовочной силы реакции, когда оба края заготовки w удерживаются для гибки, и, кроме того, для соответствующего управления распределением уровня формования согласно углу пово