Сплавы на основе железа с высокой твердостью, высокой прочностью и способы их производства

Иллюстрации

Показать всеИзобретение относится к изделиям из броневых сплавов и способам их термической обработки. Способ термической обработки изделий из броневого сплава включает аустенитизацию изделий из сплава путем нагрева изделий из сплава в печи от 1450°F до 1650°F в течение 15 мин, причем сплав содержит, вес.%: 0,40-0,53 углерода, 0,15-1,00 марганца, 0,15-0,45 кремния, 0,95-1,70 хрома, 3,30-4,30 никеля, 0,35-0,65 молибдена, 0,0002-0,0050 бора, 0,001-0,015 церия, 0,001-0,015 лантана, не более чем 0,002 серы, не более чем 0,015 фосфора, не более чем 0,011 азота, железо и случайные примеси - остальное. Охлаждение изделий из сплава от температуры аустенитизации на спокойном воздухе с промежутком от других изделий из сплава, причем в сплаве возникает фазовое превращение в диапазоне температур 300°F-575°F. Отпуск изделий из сплава при температуре от 250°F до 500°F с выдержкой при заданной температуре в течение от 450 минут до 650 мин. Технический результат заключается в создании изделий из броневого сплава с высоким сопротивлением множественному баллистическому проникновению при низком уровне распространения трещин или его отсутствии и высоким уровнем баллистических характеристик. 2 н. и 21 з.п. ф-лы, 20 табл., 20 ил.

Реферат

ПЕРЕКРЕСТНЫЕ ССЫЛКИ НА РОДСТВЕННЫЕ ЗАЯВКИ

[0001] Настоящая заявка является частичным продолжением заявки на патент США №12/184,573, дата подачи 1 августа, 2008 г.Заявка на патент США №12/184,573 притязает на приоритет согласно кодексу законов США, разделу 35, § 119(e) согласно предварительной заявке на патент США №60/953,269, дата подачи 1 августа, 2007 г.Заявки на патент США №12/184,573 и 60/953,269 включены в настоящую заявку посредством ссылки.

ОБЛАСТЬ ТЕХНИКИ

[0002] Настоящее изобретение относится к сплавам на основе железа, имеющим твердость более 550 НВ (число твердости по Бринеллю) и проявляющим значительное и неожиданное сопротивление прониканию и трещиностойкость при стандартных баллистических испытаниях. Настоящее изобретение также относится к броне и другим изделиям, включающим сплавы. Настоящее изобретение, кроме того, связано со способами обработки различных железосодержащих сплавов, улучшающими сопротивление баллистическому прониканию и трещинообразованию.

УРОВЕНЬ ТЕХНИКИ

[0003] Броневая плита, лист и брус обычно служат для защиты конструкций от снарядов. Хотя броневая плита, лист и брус обычно используются в военных целях как средства защиты персонала и имущества, например, транспортных средств и механизированных вооружений, изделия также имеют различное гражданское применение. Такое применение может включать, например, обшивку для бронированных гражданских транспортных средств и взрывозащищенных корпусов имущества. Броня выполняется из различных материалов, включая, например, полимеры, керамику и металлические сплавы. Поскольку броня часто монтируется на мобильных объектах, вес брони обычно является важным фактором. Кроме того, затраты, связанные с производством брони, могут быть значительными, и особенно в связи с экзотическими броневыми сплавами, керамикой и специальными полимерами. Таким образом, задача состоит в том, чтобы обеспечить недорогую, но эффективную альтернативу существующей броне, без значительного увеличения веса брони, требуемого для достижения желательного уровня баллистических характеристик (сопротивление проникновению и трещиностойкость).

[0004] Кроме того, в ответ на все возрастающие угрозы стойкости брони, армия США в течение многих лет наращивает количество брони, используемой на танках и других боевых машинах, что приводит к значительному увеличению веса транспортных средств. Продолжение такой тенденции может неблагоприятно влиять на транспортабельность, возможность проезда по мостам и маневренность бронированных боевых машин. В последние десять лет армия США приняла стратегию возможности очень быстрой мобилизации боевых машин и другой бронетехники в любом районе мира по мере возникновения такой необходимости. Таким образом, озабоченность по поводу увеличения веса боевых машин заняла центральное место. Поэтому американские военные исследовали ряд возможных альтернатив, облегченных материалов брони, таких как некоторые сплавы титана, керамики и гибридных композитов керамической плитки/полимерной матрицы (PMCs).

[0005] Примеры широко используемой брони из титановых сплавов включают Ti-6Al-4V, Ti-6Al-4V ELI и Ti-4Al-2,5V-Fe-0. Титановые сплавы обладают многими преимуществами по сравнению с более традиционной броней из гомогенной катаной стали. Титановые сплавы обладают высокой массовой эффективностью по сравнению с гомогенной катаной сталью и алюминиевыми сплавами в широком диапазоне баллистических угроз, а также обеспечивают подходящую способность сопротивления множественному баллистическому проникновению. Титановые сплавы, кроме того, проявляют, как правило, увеличенное отношение прочности к весу, а также значительную стойкость к коррозии, что обычно приводит к уменьшенной стоимости технического обслуживания имущества. Титановые сплавы можно быстро изготовить на существующем производственном оборудовании, а титановый скрап и заводской возврат можно переплавлять и повторно использовать в промышленном масштабе. Тем не менее, титановые сплавы обладают и недостатками. Например, обычно требуется противоосколочный подбой, и затраты, связанные с изготовлением титановой броневой плиты и продукции из материала (например, затраты на обработку и сварку), существенно выше, чем для брони из гомогенной катаной стали.

[0006] Хотя PMCs обеспечивают больше преимуществ (например, отсутствие растрескивания из-за химической опасности, более спокойную рабочую среду для оператора и высокую массовую эффективность при попадании снарядов и осколков), они также обладают многочисленными недостатками. Например, затраты на изготовление деталей РМС высоки по сравнению с затратами на изготовление компонентов из гомогенной катаной стали или титановых сплавов, и PMCs невозможно изготавливать на существующем производственном оборудовании. Кроме того, методы неразрушающего контроля материалов РМС могут быть не так хорошо развиты, как для контроля броневых сплавов. Кроме того, способность сопротивления множественному баллистическому проникновению и несущая способность автомобиля из PMCs может неблагоприятно влиять на структурные изменения, которые возникают в результате первоначального попадания снаряда. Кроме того, может возникнуть опасность пожара и задымления для экипажа в салоне боевых машин с броней РМС, а промышленное производство РМС и возможности переработки отходов не устоялись.

[0007] Металлические сплавы являются материалами, часто выбираемыми для материала брони. Металлические сплавы обеспечивают существенную защиту от множественных попаданий, обычно недороги в производстве по сравнению с экзотической керамикой, полимерами и композитами, и из них легко изготавливать детали для бронированных боевых машин и мобильных систем вооружения. Традиционно предполагается, что для брони выгодно использовать материалы, имеющие очень высокую твердость, так как при поражении снарядом материалов с повышенной твердостью наиболее вероятно образование осколков. Некоторым металлическим сплавам, используемым для брони, можно легко придать высокую твердость, обычно путем закалки сплавов от очень высоких температур.

[0008] Поскольку гомогенные катаные легированные стали обычно менее дороги, чем титановые сплавы, значительные усилия сосредоточены на изменении состава и технологии обработки существующих гомогенных катаных сталей, используемых в броне, так как даже небольшие постепенные улучшения баллистических характеристик имеют большое значение. Например, улучшенная характеристика сопротивления проникновению снарядов позволит уменьшить толщину броневой плиты без потери функций, таким образом снижая общий вес системы брони. Поскольку большой вес системы является основным недостатком систем металлических сплавов по сравнению, например, с полимерной и керамической броней, улучшение характеристик сопротивления проникновению снарядов может сделать броню из сплавов более конкурентоспособной по сравнению с экзотическими системами брони.

[0009] В течение последних 25 лет была разработана довольно легкая броня с облицовкой и броня из многослойной стали. Некоторые виды многослойной брони, например, сочетают лицевой слой из стали высокой твердости, металлургически связанный с прочным, стойким к проникновению, основным стальным слоем. Слой из стали высокой твердости предназначен для разбивания снаряда, тогда как прочный подстилающий слой предназначен для предотвращения растрескивания, разрыва или отслаивания брони. Традиционные методы формирования многослойной брони такого типа включают соединение прокаткой уложенных пакетом плит из двух типов стали. Пример многослойной брони - броневая плита К12®, представляющая собой соединенную прокаткой многослойную броневую плиту двойной твердости, поставляемую компанией ATI Allegheny Ludlum, Питсбург, штат Пенсильвания. Броневая плита К12® включает лицевую сторону с высокой твердостью и более мягкую обратную сторону. Обе стороны броневой плиты К12® представляют собой легированную Ni-Mo-Cr сталь, но лицевая сторона содержит больше углерода, чем обратная сторона. Броневая плита К12® обладает более высокими баллистическими характеристиками, по сравнению с обычной гомогенной броневой плитой, и отвечает баллистическим требованиям к многочисленным правительственным, военным и гражданским бронированным объектам, или превышает их. Хотя облицованная и многослойная стальная броня обеспечивает множество преимуществ, дополнительная обработка, вовлекаемая в процесс облицовки или соединения прокаткой, неизбежно повышает затраты на системы брони.

[0010] Для некоторых бронированных объектов, кроме того, используются сравнительно недорогие низколегированные стали. В результате легирования углеродом, хромом, молибденом и другими элементами, и использования соответствующих стадий нагрева, закалки и отпуска, можно производить некоторые виды брони из низколегированной стали с высокой твердостью, более чем 550 НВ. Стали с такой высокой твердостью обычно обозначаются как стали группы 600 НВ. В таблице 1 приведен сообщаемый состав и механические свойства нескольких вариантов поставляемых сталей группы 600 НВ, используемых для брони. Стали MARS 300 и MARS 300 Ni+ производятся французской компанией Arcelor. Броня ARMOX 600Т поставляется компанией SSAB Oxelosund АВ, Швеция. Хотя броня из сталей группы 600 НВ с высокой твердостью весьма эффективна при разрушении или расплющивании снарядов, значительным недостатком этих сталей является их склонность к хрупкости и трещинообразованию при баллистических испытаниях, например, бронебойных снарядов. Растрескивание материалов может быть проблемой для обеспечения сопротивления множественному баллистическому проникновению.

| Таблица 1 | ||||||||||||

| Сплав | C | Mn | P (макс.) | S (макс.) | Si | Cr | Ni | Мо | Предел текучести (МПа) | Предел прочности на разрыв (МПа) | Относи тельное удлине- ние (%) | НВ (мин) |

| Mars 300 | 0,45-0,55 | 0,3-0,7 | 0,012 | 0,005 | 0,6-1,0 | 0,4 (макс.) | 4,5 (макс.) | 0,3-0,5 | ≥1,300 | ≥2,000 | ≥6% | 578-655 |

| Mars 300 Ni+ | 0,45-0,55 | 0,3-0,7 | 0,01 | 0,005 | 0,6-1,0 | 0,01-0,04 | 3,5-4,5 | 0,3-0,5 | ≥1,300 | ≥2,000 | ≥6% | 578-655 |

| Armox 600 | 0,47 (макс.) | 1,0 (макс.) | 0,010 | 0,005 | 0,1-0,7 | 1,5 (макс.) | 3,0 (макс.) | 0,7 (макс.) | 1 500 (типовой) | 2 000 (типовой) | ≥7% | 570-640 |

[0011] В свете сказанного, было бы полезно создать улучшенный материал стальной брони, обладающий твердостью в диапазоне 600 НВ и обладающий значительным сопротивлением баллистическому проникновению при пониженном трещинообразовании.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0012] Согласно различным, не имеющим ограничительного характера, вариантам настоящего изобретения, создан сплав на основе железа, обладающий значительным сопротивлением множественному баллистическому проникновению, твердостью, большей, чем 550 НВ, и содержащий, в весовых процентах от общего веса сплава: 0,40 - 0,53 углерода; 0,15 - 1,00 марганца; 0,15 - 0,45 кремния; 0,95 - 1,70 хрома; 3,30 - 4,30 никеля; 0,35 - 0,65 молибдена; 0,0002 - 0,0050 бора; 0,001 - 0,015 церия; 0,001 - 0,015 лантана; не более 0,002 серы; не более 0,015 фосфора; не более 0,011 азота; железо; и случайные примеси.

[0013] Согласно различным, не имеющим ограничительного характера, вариантам настоящего изобретения, выпущенный прокат сплава, такой как, например, плита, брус или лист, обладает твердостью, большей, чем 550 НВ, и содержит, в весовых процентах от общего веса сплава: 0,40 - 0,53 углерода; 0,15-1,00 марганца; 0,15-0,45 кремния; 0,95-1,70 хрома; 3,30-4,30 никеля; 0,35 - 0,65 молибдена; 0,0002 - 0,0050 бора; 0,001 - 0,015 церия; 0,001 - 0,015 лантана; не более 0,002 серы; не более 0,015 фосфора; не более 0,011 азота; железо; и случайные примеси.

[0014] Согласно различным, не имеющим ограничительного характера, вариантам настоящего изобретения, создан прокат брони, отобранный из броневой плиты, броневого бруса и броневого листа, обладающий твердостью, большей, чем 550 НВ, и значением баллистического предела V50 (защиты), который отвечает требованиям к характеристикам, предусмотренным техническими требованиями MIL-DTL-46100E, или превышает их. В различных вариантах прокат брони обладал значением баллистического предела V50, которое, по меньшей мере, равно значению баллистического предела V50, то есть меньше на 150 фут/с, чем требования к характеристикам, предусмотренные техническими требованиями MIL-A-46099C, при пониженном или минимальном трещинообразовании. Прокат представляет собой сплав, содержащий в весовых процентах от общего веса сплава: 0,40 - 0,53 углерода; 0,15 - 1,00 марганца; 0,15 - 0,45 кремния; 0,95 - 1,70 хрома; 3,30 - 4,30 никеля; 0,35 - 0,65 молибдена; 0,0002 - 0,0050 бора; 0,001 - 0,015 церия; 0,001 - 0,015 лантана; не более 0,002 серы; не более 0,015 фосфора; не более 0,011 азота; железо; и случайные примеси.

[0015] Согласно различным, не имеющим ограничительного характера, вариантам настоящего изобретения, создан прокат брони, отобранный из броневой плиты, броневого бруса и броневого листа, обладающий твердостью, большей, чем 550 НВ, и значением баллистического предела V50 (защиты), который отвечает требованиям к характеристикам класса 1 по техническим требованиям MIL-DTL-32332, или превышает их. В различных вариантах прокат брони обладает значением баллистического предела V50, который, по меньшей мере, равен значению баллистического предела V50, то есть меньше на 150 фут/с, чем требования к характеристикам, предусмотренные к классу 2 техническими требованиями MIL-DTL-32332. Прокат представляет собой сплав, содержащий в весовых процентах, от общего веса сплава: 0,40 - 0,53 углерода; 0,15 - 1,00 марганца; 0,15 - 0,45 кремния; 0,95 - 1,70 хрома; 3,30 - 4,30 никеля; 0,35 - 0,65 молибдена; 0,0002 - 0,0050 бора; 0,001 - 0,015 церия; 0,001 - 0,015 лантана; не более 0,002 серы; не более 0,015 фосфора; не более 0,011 азота; железо; и случайные примеси.

[0016] Различные варианты настоящего изобретения направлены на способ производства сплава, обладающего значительным сопротивлением множественному баллистическому проникновению при пониженном или минимальном трещинообразовании и твердостью, большей, чем 550 НВ, прокат которого представляет собой сплав, содержащий в весовых процентах от общего веса сплава: 0,40-0,53 углерода; 0,15- 1,00 марганца; 0,15-0,45 кремния; 0,95 - 1,70 хрома; 3,30-4,30 никеля; 0,35 - 0,65 молибдена; 0,0002 - 0,0050 бора; 0,001 - 0,015 церия; 0,001 - 0,015 лантана; не более 0,002 серы; не более 0,015 фосфора; не более 0,011 азота; железо; и случайные примеси. Сплав подвергался аустенизации путем нагрева до температуры, как минимум, 1450°F. Затем сплав охлаждался от температуры аустенизации способом, отличающимся от обычного способа охлаждения броневого сплава от температуры аустенизации, который изменял ход кривой охлаждения сплава относительно хода кривой, предполагающейся, если сплав охлаждают обычным способом. Охлаждение сплава от температуры аустенизации может обеспечить сплаву значение баллистического предела V50, соответствующее требованиям значения баллистического предела V50, предусмотренные техническими требованиями MIL-DTL-46100E, или превышающие их, и в различных вариантах - предусмотренные техническими требованиями MIL-DTL-32332 (класс 1).

[0017] В различных вариантах, охлаждение сплава от температуры аустенизации обеспечивает сплаву значение баллистического предела V50, не меньшее, чем значение, меньшее на 150 фут/с, чем требование к значению баллистического предела V50, предусмотренное техническими требованиями MIL-А-46099С, и в различных вариантах-техническими требованиями MIL-DTL-32332 (класс 2), при уменьшенном или минимальном трещинообразовании. Иначе говоря, значение баллистического предела V50, как минимум, равно значению баллистического предела V50, меньшему на 150 фут/с, чем требование к значению баллистического предела V50, предусмотренное техническими требованиями MIL-А-46099С, и в различных вариантах-техническими требованиями MIL-DTL-32332 (класс 2), при уменьшенном или минимальном трещинообразовании.

[0018] Согласно различным, не имеющим ограничительного характера, вариантам способа, согласно настоящему изобретению, стадия охлаждения сплава включает в себя одновременное охлаждение нескольких плит сплава от температуры аустенизации, причем плиты расположены в контакте друг с другом.

[0019] В различных вариантах, изделие из сплава подвергается аустенизации путем нагрева до температуры, как минимум, 1450°F. Затем изделие из сплава охлаждается от температуры аустенизации обычным способом охлаждения легированных сталей от температуры аустенизации. Охлажденный сплав затем отпускается при температуре в диапазоне от 250°F до 500°F. Охлаждение сплава от температуры аустенизации и отпуск может обеспечить сплаву значение баллистического предела V50, соответствующее требованиям значения баллистического предела V50, предусмотренным техническими требованиями MIL-DTL-46100E, или превышающее их, и в различных вариантах-техническими требованиями MIL-DTL-32332 (класс 1).

[0020] В различных вариантах, обычное охлаждение изделия из сплава от температуры аустенизации и отпуск обеспечивает изделию из сплава значение баллистического предела V50, не меньшее, чем значение, меньшее на 150 фут/с, чем требование к значению баллистического предела V50, предусмотренное техническими требованиями MIL-A-46099C, и в различных вариантах - техническими требованиями MIL-DTL-32332 (класс 2), при уменьшенном, минимальном или нулевом трещинообразовании. Иначе говоря, значение баллистического предела V50, как минимум, равно значению баллистического предела V50, меньшему на 150 фут/с, чем требование к значению баллистического предела V50, предусмотренное техническими требованиями MIL-А-46099С, и в различных вариантах-техническими требованиями MIL-DTL-32332 (класс 2).

[0021] В различных вариантах, изделие из сплава может быть плитой или листом из сплава. Лист из сплава или плита из сплава может быть листом или плитой брони. Другой вариант настоящего изобретения направлен на промышленные изделия, включающие варианты сплавов и изделия из сплавов, согласно настоящему изобретению. Такие промышленные изделия включают, например, бронированные машины, бронированные корпуса и элементы бронированного мобильного оборудования.

[0022] Понятно, что изобретение, раскрытое и описанное в настоящем документе, не ограничивается вариантами, раскрытыми в настоящем обзоре.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0023] Различные характеристики вариантов, не имеющих ограничительного характера, раскрытые и описанные в настоящем документе, можно лучше понять со ссылками на сопровождающие иллюстрации, в которых:

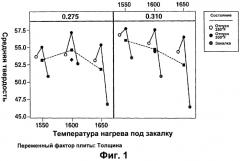

[0024] фиг.1 - график твердости HRC как функция температуры нагрева для аустенизации некоторых экспериментальных образцов плит, обработанных, как указано ниже;

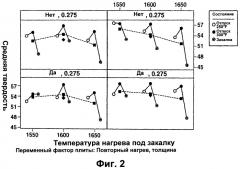

[0025] фиг.2 - график твердости HRC как функция температуры нагрева для аустенизации некоторых, не являющихся ограничивающими, экспериментальных образцов плит, обработанных, как указано ниже;

[0026] фиг.3 - график твердости HRC как функция температуры нагрева для аустенизации некоторых, не являющихся ограничивающими, экспериментальных образцов плит, обработанных, как указано ниже;

[0027] фиг.4, 5 и 7 - схематическое представление расположения испытательных образцов, используемого при охлаждении от температуры аустенизации;

[0028] фиг 6 - график скорости V50, превышающей требуемую минимальную скорость V50 (согласно MIL-A-46099C), как функция режима отпуска для некоторых испытательных образцов;

[0029] фиг.8 и 9 - графики температуры образца со временем в течение стадии охлаждения некоторых испытательных образцов от температуры аустенизации;

[0030] фиг.10 и 11 - схематическое представление расположения испытательных образцов, используемого при охлаждении от температуры аустенизации;

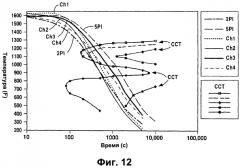

[0031] фиг.12-14 - построенные графики температуры образцов со временем для некоторых испытательных образцов, охлаждаемых от температуры аустенизации, как указано ниже; и

[0032] фиг.15-20 - фотоснимки после баллистических испытаний плит, изготовленных из сплава с высокой твердостью, раскрытого и описанного в настоящем документе.

[0033] Читатель по достоинству оценит изложенные детали, а также другие, учитывающие следующее подробное описание различных вариантов сплава, изделий и способов, не имеющих ограничительного характера, согласно настоящему изобретению. Читатель может также осмыслить дополнительную информацию об осуществлении или использовании сплавов, изделий и способов, описанных в настоящем документе.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ, НЕ ИМЕЮЩИХ ОГРАНИЧИТЕЛЬНОГО ХАРАКТЕРА

[0034] Следует понимать, что различные описания раскрываемых вариантов упрощены, чтобы показать лишь те элементы, параметры и аспекты, которые относятся к четкому пониманию раскрываемых вариантов, исключая, для ясности, другие характеристики, параметры, аспекты и тому подобное. Специалист в данной отрасли, рассматривая настоящее описание раскрываемых вариантов, поймет, что другие характеристики, параметры, аспекты и т.п. могут быть желательны при конкретном осуществлении или применении раскрываемых вариантов. Однако, поскольку такие другие характеристики, параметры, аспекты и т.п. могут быть легко установлены и осуществлены специалистами в данной области, рассматривая настоящее описание раскрываемых вариантов, и поэтому не обязательны для полного понимания раскрываемых вариантов, описание таких характеристик, параметров, аспектов и т.п. в настоящем документе не предусмотрено. Таким образом, следует понимать, что описание, изложенное в настоящем документе, является примерным и иллюстративным для раскрываемых вариантов, и не предназначено для ограничения объема изобретения, определяемого исключительно формулой.

[0035] В настоящем изобретении, если не указано иное, все числа, выражающие количества или характеристики, следует понимать как предварительные и корректируемые во всех вариантах термином «около». Итак, если не указано обратное, любые числовые параметры, изложенные в следующем описании, могут изменяться в зависимости от желательных свойств, для получения составов и способов в соответствии с настоящим изобретением. Как минимум, а не как попытка ограничить применение доктрины эквивалентов в объеме формулы, каждый числовой параметр, изложенный в настоящем описании, должен, по меньшей мере, толковаться в свете количества сообщенных значащих цифр, применяя обычные методы округления.

[0036] Кроме того, любой числовой диапазон, цитируемый в настоящем документе, должен включать все содержащиеся в нем поддиапазоны. Например, диапазон «от 1 до 10» предусматривает включение всех поддиапазонов между (и включительно) указанным минимальным значением 1 и указанным максимальным значением 10, т.е., имеет минимальное значение, равное 1, или большее, чем 1, и максимальное значение, равное 10, или меньшее, чем 10. Любое численное ограничение максимума, указанное в настоящем документе, предусматривает включение всех меньших численных ограничений, заключенных в нем, и любое численное ограничение минимума, указанное в настоящем документе, предусматривает включение всех больших численных ограничений, заключенных в нем. Соответственно, Заявители оставляют за собой право вносить изменения в настоящее изобретение, включая формулу, для любого точно указанного поддиапазона, заключенного в пределах диапазона, точно указанного в настоящем документе. Все такие диапазоны, по своей природе предназначены для раскрытия в настоящем документе таким образом, чтобы изменения для точного указания поддиапазонов отвечали требованиям кодекса законов США, раздел 35, § 112, первый пункт, и раздел 35, § 132(a).

[0037] Грамматические артикли «оnе», «а», «аn», и «the», использованные в настоящем документе, имеют значение «как минимум один» или «один или больше», если не указано иное. Таким образом, артикли использованы в настоящем документе для одного или более чем одного (т.е. как минимум одного) грамматического объекта артикля. Например, «а component (компонент)» означает один или несколько компонентов, и поэтому, возможно, рассматривается, и может реализоваться более одного компонента описываемого варианта.

[0038] Любой патент, публикация или другой раскрывающий материал, в целом или частично, который включен посредством ссылки в настоящий документ, включен в него в полном объеме, но только в той степени, в которой включенный материал не противоречит существующим определениям, заявлениям или другому раскрытому материалу, явно изложенному в настоящем изобретении. Таким образом, по мере необходимости, точное раскрытие, изложенное в настоящем документе, заменяет собой любые противоречащие материалы, включенные в настоящий документ в качестве ссылки. Любой материал или его часть, включенный посредством ссылки в настоящий документ, но противоречащий существующим определениям, заявлениям или другим материалам изобретения, изложенным в настоящем документе, включен только в той мере, в какой не возникают противоречия между включенным материалом и существующим материалом изобретения. Заявители оставляют за собой право вносить изменения в настоящее изобретение для четкого указания любого предмета обсуждения, включенного в качестве ссылки в настоящий документ.

[0039] Настоящее изобретение содержит описание различных вариантов. Следует понимать, что все описанные в настоящем документе варианты являются примерными, иллюстративными и не носят ограничительного характера. Таким образом, изобретение не ограничено описанием различных вариантов, примерных, иллюстративных и не носящих ограничительного характера. Точнее, изобретение определяется исключительно пунктами формулы, которые могут быть изменены для изложения любых параметров, непосредственно или по сути своей описанных или изложенных другим способом в настоящем изобретении.

[0040] Настоящее изобретение, в частности, направлено на низколегированные стали, обладающие значительной твердостью и проявляющие значительное и неожиданное сопротивление множественному баллистическому проникновению, при пониженном, минимальном или нулевом трещинообразовании и распространении трещин, что придает уровень сопротивления баллистическому проникновению, приемлемый, например, для использования брони в военных целях. Различные варианты сталей, согласно настоящему изобретению, проявляют значения твердости, превышающие 550 НВ, и демонстрируют значительный уровень сопротивления баллистическому проникновению, оцениваемый по техническим требованиям MIL-DTL-46100E, а также MIL-A-46099C. Различные варианты сталей, согласно настоящему изобретению, проявляют значения твердости, превышающие 570 НВ, и демонстрируют значительный уровень сопротивления баллистическому проникновению, оцениваемый по техническим требованиям MIL-DTL-32332, класс 1 или класс 2. Военные технические требования США MIL-DTL-46100E, MIL-A-46099С и MIL-DTL-32332 включены в настоящий документ в качестве ссылок.

[0041] По сравнению с некоторыми существующими сталями группы 600 НВ для броневых плит, различные варианты сплавов, согласно настоящему изобретению, гораздо меньше склонны к трещинообразованию и проникновению при испытаниях бронебойными снарядами (АР). Различные варианты сплавов, кроме того, проявляют баллистические характеристики, сравнимые с характеристиками высоколегированных материалов брони, таких, например, как броневая плита К-12®. Баллистические характеристики различных вариантов легированных сталей, согласно настоящему изобретению, были совершенно неожиданными, учитывая, например, низкое содержание легирующих элементов и сравнительно умеренную твердость по сравнению с традиционными материалами стальной брони группы 600 НВ.

[0042] В частности, неожиданно наблюдалось, что, хотя различные варианты сплавов, согласно настоящему изобретению, проявляли сравнительно умеренную твердость (которая может обеспечиваться охлаждением сплавов от температур аустенизации с относительно небольшой скоростью охлаждения), образцы сплавов проявляют значительные баллистические характеристики, которые, как минимум, сравнимы с характеристиками броневой плиты К-12®. Это удивительное и неочевидное открытие прямо противоречит распространенному мнению, что увеличение твердости стальных броневых плит улучшает баллистические характеристики.

[0043] Различные варианты сталей, согласно настоящему изобретению, содержат низкие уровни примесных элементов: серы, фосфора, азота и кислорода. Кроме того, различные варианты сталей могут содержать определенные концентрации церия, лантана и других редкоземельных металлов. Без привязки к какой-либо теории действия, авторы изобретения полагают, что добавки редкоземельных элементов служат для связывания определенной доли серы, фосфора и/или кислорода, присутствующей в сплаве, так что маловероятно концентрирование этих примесей на границах зерен и уменьшение за их счет сопротивления материала баллистическому проникновению. Кроме того, предполагается, что концентрация серы, фосфора и/или кислорода по границам зерен стали может способствовать межкристаллитному разбиению при высокой скорости удара, что приводит к разрушению материала, распространению трещин и возможному проникновению ударного снаряда. Различные варианты сталей, согласно настоящему изобретению, кроме того, содержат сравнительно высокий процент никеля, например, от 3,30 до 4,30 весовых процентов, для создания достаточно прочной матрицы, таким образом, улучшая баллистические характеристики. В различных вариантах содержание никеля в раскрываемых в настоящем документе сталях может составлять от 3,75 до 4,25 весовых процентов.

[0044] В различных вариантах раскрываемые в настоящем документе легированные стали могут содержать (в весовых процентах от общего веса сплава): 0,40-0,53 углерода; 0,15 - 1,00 марганца; 0,15-0,45 кремния; 0,95-1,70 хрома; 3,30 - 4,30 никеля; 0,35 - 0,65 молибдена; не более 0,002 серы; не более 0,015 фосфора; не более 0,11 азота; железо; и случайные примеси. В различных вариантах легированные стали могут содержать 0,0002 - 0,0050 бора; 0,001 - 0,015 церия; и/или 0,001 - 0,015 лантана.

[0045] В различных вариантах содержание углерода может включать любой поддиапазон в пределах 0,40 - 0,53 весовых процентов, например, 0,48 -0,52 весовых процентов или 0,49 - 0,51 весовых процентов. Содержание марганца может включать любой поддиапазон в пределах 0,15-1,00 весовых процентов, например, 0,20 - 0,80 весовых процентов. Содержание кремния может включать любой поддиапазон в пределах 0,15 - 0,45 весовых процентов, например, 0,20 - 0,40 весовых процентов. Содержание хрома может включать любой поддиапазон в пределах 0,95- 1,70 весовых процентов, например, 1,00-1,50 весовых процентов. Содержание никеля может включать любой поддиапазон в пределах 3,30 - 4,30 весовых процентов, например, 3,75 - 4,25 весовых процентов. Содержание молибдена может включать любой поддиапазон в пределах 0,35 - 0,65 весовых процентов, например, 0,40 - 0,60 весовых процентов.

[0046] В различных вариантах содержание серы может составлять не более 0,001 весовых процентов, содержание фосфора может составлять не более 0,010 весовых процентов, и/или содержание азота может составлять не более 0,010 весовых процентов. В различных вариантах содержание бора может включать любой поддиапазон в пределах 0,0002 - 0,0050 весовых процентов, например, 0,008 - 0,0024, 0,0010 - 0,0030, или 0,0015 - 0,0025 весовых процентов. Содержание церия может включать любой поддиапазон в пределах 0,001 - 0,015 весовых процентов, например, 0,003 - 0,010 весовых процентов. Содержание лантана может включать любой поддиапазон в пределах 0,001 - 0,015 весовых процентов, например, 0,002 - 0,010 весовых процентов.

[0047] В дополнение к разработке уникальной системы сплава, авторы изобретения также провели исследования, чтобы определить способ обработки сталей в пределах настоящего изобретения для улучшения твердости и баллистических характеристик, оцениваемых согласно известным военным техническим требованиям MIL-DTL-46100E, MIL-A-46099C и MIL-DTL-32332. Авторы изобретения также подвергали образцы стали, согласно настоящему изобретению, воздействию различных температур, предназначенных для растворения карбидных частиц в стали и для обеспечения диффузии и получения благоприятной степени однородности стали. Целью данных испытаний было определение температур термообработки, которые не приводят к и излишнему науглероживанию или к неприемлемому росту зерна, что уменьшило бы прочность материала, и поэтому снизило бы баллистические характеристики. В различных процессах обработки плиты стали подвергались поперечной прокатке для обеспечения определенной степени изотропии.

[0048] Также предполагается, что различные варианты способов обработки, описанные в настоящем документе, придают определенную микроструктуру легированным сталям. Например, в различных вариантах раскрываемые стали охлаждались от температур аустенизации для образования мартенсита. Охлаждаемые сплавы могли содержать значительное количество двойникованного мартенсита и различные количества остаточного аустенита. Отпуск охлажденных сплавов, согласно различным описанным вариантам, может превратить остаточный аустенит в нижний бейнит и/или пакетный мартенсит. При этом можно получить легированную сталь, имеющую синергетическое сочетание микроструктуры твердого двойникованного мартенсита и микроструктуры более прочного, более пластичного нижнего бейнита и/или пакетного мартенсита. Синергетическое сочетание твердости, прочности и пластичности может придавать свойства высокого сопротивления баллистическому проникновению и трещинообразованию в сплавах, описываемых в настоящем документе.

[0049] Кроме того, выполнялась оценка при испытаниях баллистических характеристик образцов, охлажденных с различной скоростью от температуры аустенизации и, следовательно, имевших различную твердость. Испытания, проведенные авторами изобретения, также включали испытания отпуска, предназначенные для оценки того, как лучше способствовать сопротивлению множественному баллистическому проникновению при пониженном, минимальном или нулевом распространении трещин. Образцы оценивались путем определения значений баллистического предела V50 различных испытательных образцов согласно техническим требованиям MIL-DTL-46100Е, MIL-A-46099C и MIL-DTL-32332, используя снаряды 7,62 мм (калибр 0,30 М2, АР). Далее описаны подробности изучения сплава авторами изобретения.

1. Подготовка экспериментальных плит сплава

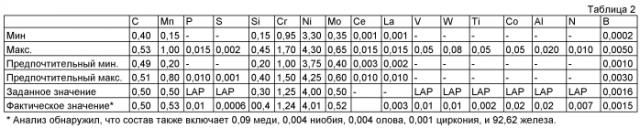

[0050] Сформулирован новый состав низколегированной броневой стали. Авторы изобретения пришли к выводу, что такой состав сплава предпочтительно должен включать относительно высокое содержание никеля и низкие уровни примесных элементов: серы, фосфора и азота, и должен обрабатываться для получения плиты способом, обеспечивающим однородность. Несколько слитков сплава, имеющего экспериментальный химический состав, показанный в таблице 2, подготовлены методом внепечной обработки с помощью аргонокислородного обезуглероживания (АОД) или методом АОД и электрошлакового переплава (ЭШП). В таблице 2 указан желательный минимум и максимум, предпочтительный минимум и максимум (если это имеет место), и номинальный заданный уровень легирующих элементов, а также фактический химический состав полученного сплава. Остальной состав сплава включает железо и случайные примеси. Не имеющие ограничительного характера примеры элементов, которые могут присутствовать в качестве случайных примесей, включают медь, алюминий, титан, вольфрам и кобальт. Другие возможные случайные примеси, которые могут иметь происхождение из исходных материалов и/или из процессов обработки сплава, должны быть известны специалистам в области металлургии. Составы сплавов, указаны в таблице 2 и в более общем виде изложены в настоящем документе, в весовых процентах от общего веса сплава, если не указано иное. Кроме того в таблице 2 «LAP» означает «наиболее низкий возможный уровень».

[0051] Поверхности слитков шлифовались, используя обычные технологии. Слитки нагревались до температуры около 1300°F (704°С), выдерживались до выравнивания при этой температуре от 6 до 8 ч, нагревались со скоростью около 200°F/ч (93°С/ч) до температуры 2050°F (1121°С), и выдерживались при второй температуре в течение 30-40 мин на дюйм толщины. Затем слитки подвергались горячей прокатке до толщины 6-7 дюймов (15,2-17,8 см), конец обрезался и, при необходимости, повторно нагревалис