Способ алюминотермитной сварки рельсов при отрицательных температурах окружающей среды

Иллюстрации

Показать всеИзобретение может быть использовано при переустройстве действующего звеньевого рельсового пути в бесстыковой путь, укладке новых рельсовых плетей или их ремонте путем алюминотермитной сварки при температуре окружающей среды до минус 40°C. Для защиты от ветра и снега устанавливают палатку из негорючего материала над местом сварки. В палатке выполняют локальный нагрев поверхностей концов свариваемых рельсов до положительной температуры и их термостатирование. Осуществляют локальный направленный обогрев инфракрасными нагревателями до положительной температуры поверхностей в зоне производства работ по уплотнению литейной формы в местах контакта с рельсами. Сварку осуществляют путем плавления термитной порции и заливки термитного металла в зазор между концами рельсов. Обеспечивают термостатирование литейной формы в период кристаллизации и охлаждения термитного металла, что предотвращает образование закалочных структур. Изобретение обеспечивает получение качественного сварного соединения рельсов при отрицательной температуре окружающей среды, сокращение габаритов защитной палатки, устанавливаемой над местом алюминотермитной сварки, снижение энергозатрат и повышение надежности технологического процесса сварки. 8 з.п. ф-лы, 2 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Заявляемое изобретение относится к алюминотермитной сварке рельсового пути различного назначения: железнодорожного, трамвайного, метрополитена и других при отрицательных температурах окружающей среды до минус 40°C и может быть использовано при укладке новых рельсовых плетей и их ремонте, переустройстве действующего звеньевого рельсового пути в бесстыковой путь.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Современное инновационное развитие инфраструктуры железных дорог, вызванное ростом скоростей подвижного состава, увеличением грузонапряженности, требованием повышения надежности и снижения эксплуатационных затрат, направлено на широкое внедрение конструкции бесстыкового рельсового пути и переустройство существующего звеньевого рельсового пути с накладочно-болтовыми соединениями отдельных рельсов в бесстыковой.

Преимущества бесстыкового рельсового пути по сравнению со звеньевым известны. К ним относятся: снижение интенсивности износа в системе ″колесо-рельс″, увеличение срока службы элементов верхнего строения пути, сокращение расхода металла, снижение затрат на текущее содержание пути, уменьшение основного сопротивления движению поездов и обеспечение плавности хода, достижение роста надежности и безопасности движения поездов и т.д. Поэтому в настоящее время на железных дорогах широко ведутся работы по укладке новых и ремонту бесстыковых рельсовых плетей, переустройству звеньевого рельсового пути с накладочно-болтовыми соединениями в бесстыковой путем замены этих узлов сварными соединениями.

Анализ современных технологических процессов сварки рельсов показывает, что наиболее универсальной и ресурсосберегающей является технология алюминотермитной сварки рельсов методом промежуточного литья в зазор между концами рельсов, которая обеспечивает требуемое качество и эксплуатационную надежность сварного соединения. Однако известная технология литья расплавленного металла в зазор между рельсами для их сварки, являющаяся основой алюминотермитной сварки, ограничивает температурный интервал применения этого вида сварки положительными значениями, что делает указанную сварку сезонным видом работ.

Известен способ алюминотермитной сварки рельсов, выполняемый при положительной температуре, например, патент РФ №2088390C1, публикация 1997 г., в котором описан способ выполнения алюминотермитной сварки рельсов с предварительным подогревом свариваемых рельсов, образующих сварочный зазор, на который установлена литейная форма, в которую заливают из расположенного над указанной формой тигля расплавленный термитный металл, образующий после кристаллизации и охлаждения сварной шов.

Известен также способ алюминотермитной сварки рельсов, выполняемый при положительной температуре в полевых условиях, например, патент РФ №2119854С1, публикация 1998 г., в котором описан способ выполнения алюминотермитной сварки рельсов с предварительным подогревом торцов свариваемых рельсов, образующих сварочный зазор, на который установлена литейная форма, в которую заливают из расположенного над указанной формой тигля расплавленный термитный металл, образующий после кристаллизации и охлаждения сварной шов.

Недостаток указанных аналогов заключается в том, что эти способы алюминотермитной сварки не дают возможность выполнять сварку рельсов при отрицательных температурах окружающей среды, так как при указанных температурах резко увеличивается скорость охлаждения металла. Увеличение скорости охлаждения рельсовых сталей значительно влияет на образование нежелательных закалочных структур и трещин в период охлаждения металла и происходящих в нем структурных изменений.

Наиболее близким по технической сущности к заявленному способу является способ алюминотермитной сварки рельсов при отрицательных- температурах описанный в патенте РФ №2464141, публикация 2012 г., который принят за прототип.

Известный способ алюминотермитной сварки рельсов при отрицательных температурах включает установку палатки из негорючего материала над местом сварки, размещение внутри указанной палатки газовых баллонов с газовой горелкой, устройство вентиляции от крышки тигля, нагрев всего объема воздуха в указанной палатке до положительной температуры указанной газовой горелкой, дополнительный подогрев частей рельсов, расположенных в палатке, до положительной температуры указанной газовой горелкой, подогрев торцов рельсов перед сваркой указанной газовой горелкой, осуществление сварки путем плавления термитной смеси и заливки термитного металла в зазор между концами рельсов, на котором установлена литейная форма, поддержание положительной температуры воздуха внутри указанной палатки в период охлаждения сваренного стыка.

Существенный недостаток известного способа заключается в предложении создать положительную температуру внутри палатки путем традиционного конвективного метода обогрева помещения и находящихся в нем предметов, включая зону производства сварочных работ, который в данном случае является неэффективным из-за больших скоростей отвода тепла с нагреваемых поверхностей при отрицательных температурах.

При традиционных способах обогрева внутреннего объема палатки тепловыми пушками, газовыми горелками, тепловыми вентиляторами сначала нагревают один из самых плохих теплоносителей - воздух. Теплый воздух, даже направленный тепловой пушкой на литейную форму и зону уплотнения указанной формы с рельсами, расположенными в самом низу внутреннего объема палатки, слабо производит нагрев указанного места, так как поднимается к потолку палатки. Большая часть энергии расходуется на бесполезный подогрев потолочного пространства. Для возможности использования газовой горелки для подогрева воздуха внутри палатки при отрицательной наружной температуре в известном способе внутри палатки предложено размещать газовые баллоны.

В соответствии с требованием п.9.1.3 СНиП 12-03-2001 места газопламенных работ должны находиться в радиусе не менее 10 м от газовых баллонов. Таким образом, в этом случае минимальные размеры палатки из негорючего материала над местом сварки должны быть не менее: длина 15 м, ширина 2,7 м и высота 2 м. Прогрев до положительной температуры воздуха в такой палатке с внутренним объемом 81 куб.м без утепленного дна и находящихся в ней концов рельсов, места установки литейной формы потребует больших энергетических затрат и не обеспечит качественного прогрева зоны линии контакта литейной формы с рельсами, что снизит надежность сварочного процесса и, как следствие, не обеспечит требуемого качества сварки рельсов.

Нагрев воздуха внутри палатки не обеспечивает создание оптимального температурного режима при кристаллизации и охлаждении термитного металла, от которого зависит качество сварного шва.

Низкая температура окружающего воздуха и, как следствие, свариваемого металла существенно увеличивает скорость охлаждения. Увеличение скорости охлаждения для рельсовых сталей весьма значительно влияет на образование закалочных структур и трещин в период охлаждения металла и происходящих в нем структурных изменений. Особенно сильно проявляется влияние скорости охлаждения при отрицательных температурах. Сварка при отрицательных температурах отражается на снижении механических свойств стали из-за повышенной вероятности насыщения сварного шва шлаковыми и газовыми включениями. Из-за неравномерной потери тепла по поперечному сечению могут возникнуть напряжения в металле.

Рельсовые стали обладают плохой свариваемостью и требуют предварительного подогрева перед сваркой даже при положительных температурах окружающей среды.

Процесс предварительного подогрева рельсов перед сваркой при отрицательных температурах усложняется из-за одновременного увеличения скорости охлаждения, что приводит к неравномерности температурного поля в зоне нагрева и, как следствие, снижению качества сварного шва из-за образования трещин в шве и зоне термического влияния (ЗТВ).

Работоспособность сварных соединений при низкой температуре оценивается нормами ударной вязкости, установленными для сталей при температурах -20, -40 и -70 градусов Цельсия. Эти величины температур характеризуют критическую температуру хрупкости стали, ниже которой хрупкость растет, а ударная вязкость резко падает.

Предложенный в известном способе дополнительный подогрев газовой горелкой концов свариваемых рельсов, находящихся в палатке, также является неэффективным, так как не обеспечивает стабильность поддержания положительной температуры при осуществлении сварочного процесса.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Анализ современного пути развития технологии алюминотермитной сварки рельсов для ее использования при отрицательных температурах показал, что решение этой задачи идет в направлении на создание условий, которые приняты для сварочных работ при положительных температурах, в основном путем укрытия мест проведения сварки палатками с внутренним обогревом воздуха до положительных температур и дополнительного подогрева газовыми горелками концов рельсов внутри палатки.

Однако этого недостаточно для получения качественного сварного соединения, выполненного алюминотермитной сваркой при отрицательных температурах окружающей среды.

Для получения качественного сварного шва при отрицательных температурах концы рельсов, примыкающие к свариваемому зазору, необходимо не только подогреть до положительной температуры, но и, важно, поддерживать эту температуру до завершения процесса сварки, снизить скорость охлаждения термитного металла при кристаллизации в литейной форме. Именно указанные технологические операции обеспечат исключение образования хрупких закалочных структур, которые способствуют возникновению трещин в металле сварного шва и околошовной зоне.

Предложенная в известном способе алюминотермитной сварки рельсов при отрицательных температурах технология предварительного подогрева рельсов газокислородной горелкой является ненадежной из-за снижения теплотворной способности газовых смесей при отрицательных температурах окружающей среды и, как следствие, приводит к недогреву свариваемых поверхностей и дефекту сварки.

Размещение газовых баллонов в палатке требует существенного увеличения ее габаритов и, соответственно, увеличения затрат времени на ее установку и демонтаж.

Дополнительные затраты времени потребуются и на предложенное в известном способе устройство вентиляции палатки с помощью трубы, у которой нижний конец надевают на выходное отверстие крышки тигля с требованием соосности отверстий в крышке тигля и крыши палатки. Это приведет к значительному увеличению времени на проведение всего процесса сварки и увеличит продолжительность "окна", необходимого для выполнения данных работ в полевых условиях.

В заявляемом способе для устранения недостатков, отмеченных в прототипе, предложено применить операцию термостатирования подогретых до положительной температуры концов рельсов, образующих зазор для сварки и литейной формы при кристаллизации и охлаждении термитного металла в указанном зазоре, образующего сварной шов.

Термостатирование обеспечивает выравнивание поля температур в зоне термического влияния за счет замедления отвода тепла путем создания теплового затвора.

Экспериментальные исследования показали, что процесс термостатирования литейной формы и подогретых концов рельсов в условиях сварки при отрицательных температурах обеспечивает поддержание необходимой температуры металла при его структурных превращениях, что существенно повышает прочностные характеристики сварного шва. Создать такие условия подогревом воздуха в палатке практически невозможно. Более того, при нагреве воздуха в палатке произойдет интенсификация конвекции, которая может привести к образованию закалочных структур.

При выполнении алюминотермитной сварки при отрицательных температурах окружающей среды для повышения надежности подогрева концов рельсов, образующих сварочный зазор, до положительных температур и предварительный подогрев перед сваркой торцов указанных концов рельсов, размещенных внутри литейной формы, предложено применить импульсный режим нагрева бензиновоздушной горелкой.

Преимущества предварительного импульсного режима нагрева рельсов бензиновоздушной горелкой перед алюминотермитной сваркой при отрицательных температурах окружающей среды заключаются в следующем.

Бензиновоздушные смеси, используемые в горелках для технологического подогрева торцов рельсов перед алюминотермитной сваркой при отрицательных температурах, имеют существенное преимущество по сравнению с газокислородными (пропан-бутановыми) смесями, поскольку у последних с понижением температуры окружающего воздуха резко снижается теплотворная способность, что приводит к нежелательному недогреву свариваемых поверхностей и снижает качество сварки.

Применение технологии импульсного режима нагрева при использовании бензиновоздушных горелок для подогрева торцов рельсов перед сваркой при отрицательных температурах повышает качество и сокращает время нагрева до требуемой температуры.

Сущность импульсного режима нагрева заключается в том, что бензиновоздушная смесь подается в горелку при нагреве торцов рельсов не постоянно, а с перерывами, импульсами, при этом собственно расход указанной смеси регулируется временем периода ее подачи и периода отсутствия подачи.

Схема импульсного режима нагрева осуществляется следующим образом. Устанавливают максимальный или близкий к максимальному расход бензина и требуемый по соотношению расход воздуха, подаваемого в горелку. Изменение расхода бензиновоздушной смеси в процессе нагрева торцов рельсов осуществляют изменением соотношения длительностей их подачи в горелку. При этом расходные характеристики горения остаются неизменными. Таким образом, в период подачи бензиновоздушной смеси ее расход существенно выше, чем при стационарном режиме работы. В результате этого повышается скорость истечения горящих газов в объем зазора между торцами рельсов и, следовательно, происходит интенсификация тепло- и массобмена, что позволяет повысить скорость подогрева рельсов до требуемой температуры за счет увеличения конвективной составляющей теплообмена и равномерности температуры в рабочем объеме за счет интенсивного перемешивания греющей среды, что важно для обеспечения свариваемости по всему сечению рельса.

Процесс работы высокоскоростных бензиновоздушных горелок хорошо поддается автоматизации, что оказывает положительное влияние на повышение качества алюминотермитной сварки при отрицательных температурах окружающего воздуха.

Эксплуатационным премуществом бензиновоздушных горелок наряду с высокой надежностью является применение бензина в качестве горючего, что позволяет эффективно работать при температуре минус 4°C.

Технология алюминотермитной сварки включает операцию по установке литейной формы на свариваемый зазор между соединяемыми рельсами. Зону линии контакта указанной литейной формы с рельсами уплотняют формовочной смесью для исключения протечек расплавленного металла и нарушения качества сварного шва. Для выполнения этой операции зона линии контакта литейной формы с рельсами должна иметь положительную температуру, не менее+5°С, так как обмазка формовочной смесью выполняется сварщиками термитной сварки вручную и формовочная смесь склонна к замерзанию.

Традиционные конвективные методы нагрева указанной зоны уплотнения при отрицательных температурах для использования при алюминотермитной сварке рельсов в палатке из негорючего материала являются неэффективными в полевых условиях.

Для качественного и экономного выполнения нагрева зоны, где проходит линия контакта указанной литейной формы с рельсами для ее уплотнения, обеспечения нормальных условий работы сварщиков термитной сварки в зоне производства работ по уплотнению литейной формы в местах контакта с рельсами до положительной температуры, предложено для нагрева поверхностей применить инфракрасный (ИК) нагрев.

Преимущество применения ИК-нагрева в технологии алюминотермитной сварки рельсов при отрицательных температурах окружающей среды заключаются в следующем.

Инфракрасное тепло не поглощается воздухом. ИК-обогреватель обеспечивает направленный теплообмен, обогревает не воздух, а поверхности - фронт работ и сварщиков, выполняющих эту работу. ИК-обогреватели устанавливают рядом с литейной формой и направляют на линию контакта указанной литейной формы с рельсами. Передача тепла от инфракрасного обогревателя к литейной форме и рельсам происходит мгновенно. При необходимости расширить объем нагрева места выполнения сварочных работ ИК-обогреватели размещают на потолке палатки или на стойках, прикрепленных струбцинами к рельсам, находящимся внутри указанной палатки. ИК-обогреватели позволяют выполнять локальный подогрев - поддерживать в разных частях палатки различную температуру путем изменения направления лучистой энергии, работают бесшумно и без вибрации, не поднимают пыль, не требуют вытяжной вентиляции. ИК-обогреватели работают на жидком, газообразном топливе или электроэнергии. В качестве рабочего топлива для ИК-обогревателей, работающих на жидком топливе, применяют чистые автомобильные бензины ГОСТ 2С184-77. Указанные нагреватели работают в вертикальном и наклонном положениях.

Промышленные инфракрасные обогреватели обычно представляют собой панели, подвешиваемые на потолке и используемые для обогрева помещений с потолками высотой до 20 метров и на открытых площадках. Гибкие электрические ИК-обогреватели применяют для создания теплообменных укрытий различной формы.

ИК-обогреватели эксплуатируют при температуре окружающего воздуха от -40°C до +40°C.

Длительность процесса горения термитной порции в реакционном тигле с образованием искр и небольшого количества дыма длится 25 - 30 секунд, что не требует устройства специальной вентиляции в палатке при проведении алюминотермитной сварки, достаточно установить над крышкой фильтр с искрогасящими и дымоулавливающими элементами.

Техническим результатом заявленного изобретения является получение качественного сварного соединения рельсов при отрицательной температуре окружающей среды, сокращение габаритов защитной палатки, устанавливаемой над местом алюминотермитной сварки, снижение энергозатрат, повышение надежности технологического процесса сварки и снижение затрат на ее выполнение, повышение качества сварного соединения и упрощение процесса переустройства звеньевого рельсового пути в бесстыковой на действующем пути в полевых условиях.

Технический результат заявленного изобретения достигается тем, что в способе алюминотермитной сварки рельсов при отрицательных температурах окружающей среды, включающем установку палатки из негорючего материала над местом сварки, внутри которой выполняют все технологические операции по сварке: формирование сварочного зазора, дополнительный нагрев концов рельсов горелкой, установку литейной формы и ее уплотнение формовочной смесью, нагрев торцов рельсов перед сваркой указанной горелкой, установку тигля и его вентиляции, осуществление сварки путем плавления термитной порции и заливки термитного металла в зазор между концами рельсов, удаление литейной формы и излишков термитного металла с поверхности рельса после его кристаллизации, выполняют локальный нагрев поверхностей концов свариваемых рельсов до положительной температуры и их термостатирование, осуществляют локальный направленный обогрев поверхностей в зоне производства работ по уплотнению литейной формы в местах контакта с рельсами до положительной температуры и обеспечивают термостатирование литейной формы на период кристаллизации термитного металла.

Локальный нагрев поверхностей концов свариваемых рельсов и подогрев перед сваркой торцов указанных рельсов, размещенных внутри литейной формы, можно выполнять бензиновоздушной горелкой, а аппарат указанной бензиновоздушной горелки может быть размещен снаружи указанной палатки. При этом указанная бензиновоздушная горелка может работать в высокоскоростном импульсном режиме нагрева.

Локальный направленный обогрев поверхностей в зоне производства работ по уплотнению литейной формы в местах контакта с рельсами могут выполнять инфракрасными нагревателями, направленными на линию контакта указанной литейной формы с рельсами.

Термостатирование нагретых поверхностей рельсов может быть выполнено путем их укрытия гибкими или сформованными негорючими теплоизоляционными материалами.

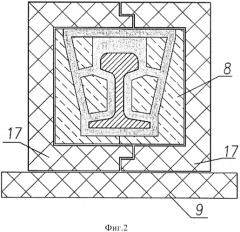

Термостатирование литейной формы на период кристаллизации термитного металла может быть выполнено путем предварительной установки под указанной литейной формой теплосберегающего экрана и накрывания литейной формы теплоизоляционным кожухом из негорючего материала после заливки термитного металла.

В целях вентиляции над крышкой реакционного тигля устанавливают фильтр, который снабжен искрокрогасящими и дымоулавливающими элементами.

При отрицательной температуре наружного воздуха ниже 20°C после подогрева по длине поверхности рельсов, находящихся внутри палатки, может быть выполнен подогрев продолжения указанных рельсов на длину 1,5 м вне указанной палатки до положительной температуры и осуществлено термостатирование путем их укрытия гибкими электронагревателями инфракрасного нагрева.

При отрицательной температуре наружного воздуха ниже минус 20°C в теплосберегающий экран, установленный под литейной формой, и теплоизоляционный кожух, которым накрывают литейную форму после заполнения расплавленным металлом, для термостатирования дополнительно могут быть встроены электронагреватели инфракрасного нагрева.

В инфракрасных нагревателях для нагрева поверхности в зоне производства работ по уплотнению литейной формы формовочной смесью в местах контакта с рельсами в качестве энергоносителей можно применять бензин или электроэнергию.

Новизна заявленного способа состоит в том, что при проведении сварочных работ при отрицательных температурах и атмосферных явлениях в виде холодного ветра и снега с использованием палатки из негорючего материала, установленной над местом сварки, выполняют прямой локальный нагрев поверхностей концов свариваемых рельсов до положительной температуры и их термостатирование, осуществляют локальный направленный обогрев поверхностей в зоне производства работ по уплотнению литейной формы в местах контакта с рельсами до положительной температуры, обеспечивают термостатирование литейной формы на период кристаллизации и охлаждения термитного металла, что позволяет отказаться от неэффективного нагрева воздуха в указанной палатке, и это значительно снижает тепловые потери, обеспечивает экономию энергоресурсов и повышает качество сварного шва.

Применение для нагрева поверхностей рельсов перед алюминотермитной сваркой высокоскоростной бензиновоздушной горелки, работающей в импульсном режиме нагрева, повышает надежность технологического процесса алюминотермитной сварки рельсов при отрицателных температурах до минус 40°C, повышает скорость и равномерность нагрева по сравнению с обычно применяемыми для этих целей газокислородными горелками, улучшает свариваемость по всему сечению рельса.

Включение в технологический процесс алюминотермитной сварки новой современной технологии инфракрасного нагрева позволило обеспечить экономичный нагрев непосредственно поверхностей рельсов и локальной зоны работы с уплотнением литейной формы формовочной смесью при отрицательных температурах, что важно при проведении сварки в полевых условиях.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

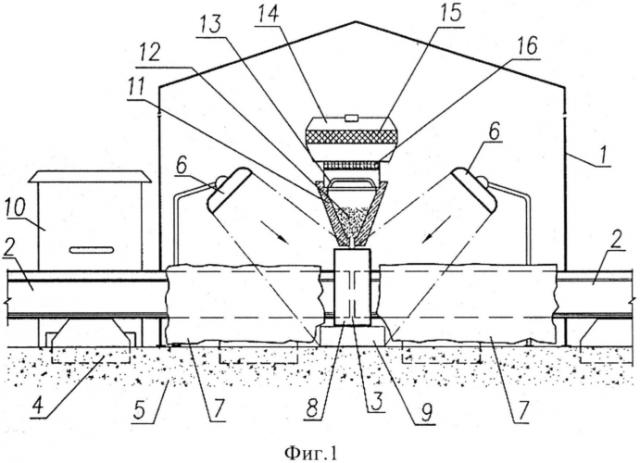

На Фиг.1 показан общий вид места алюминотермитной сварки рельсов и применяемого оборудования.

На Фиг.2 показан в разрезе узел термостатирования литейной формы после заливки термитного металла.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Оборудование для выполнения алюминотермитной сварки рельсов при отрицательных температурах окружающей среды включает палатку 1 (показана условно) из негорючего материала, которую устанавливают в месте сварки над концами соединяемых рельсов 2 с зазором для сварки 3, закрепленных на шпалах 4, уложенных на щебеночном основании 5, ИК-нагреватели 6, теплоизоляционное укрытие концов рельсов 7, литейную форму 8 (крепления не показаны), теплосберегающий экран 9, аппарат бензовоздушной горелки 10, который устанавливают снаружи палатки, реакционный тигель 11 с термитной порцией 12, крышку тигля 13, фильтр 14 с искрогасящим элементом 15 и дымоулавливающим элементом 16, теплоизоляционный кожух 17.

Алюминотермитную сварку рельсов при отрицательных температурах выполняют следующим образом. После сборки палатки 1 внутри палатки устанавливают ИК-нагреватели 6, подключают их к бензоэлектрическому агрегату (не показан) и осуществляют нагрев концов рельсов 2 в зоне формирования сварочного зазора и установки литейной формы (направление лучистой энергии показано стрелками)

Протягивают в палатку под боковой стенкой или в отверстие в стенке указанной палатки шланги с сопловым устройством (не показаны) от аппарата бензовоздушной горелки 10 и выполняют подогрев поверхности концов рельсов, находящихся в палатке, до положительной температуры свыше плюс 5°C. После нагрева поверхность концов рельсов немедленно защищают теплоизоляционным укрытием 7, которое может быть гибким или сформованным по профилю рельса. Выполняют формирование зазора 3 для сварки между концами рельсов с помощью дискового абразивного ручного инструмента с бензо- или электроприводом (не показано) и устанавливают литейную форму 8. Под литейной формой 8 укладывают теплосберегающий экран 9, состоящий из негорючего теплоизолирующего материала и отражателя из фольги на его поверхности, обращенной к литейной форме. Над литейной формой 8 устанавливают реакционный тигель 11, внутри которого находится термитная порция 12, и накрывают указанный тигель крышкой 13. На крышку 13 устанавливают фильтр 14 с искрогасящим элементом 15 и дымоулавливающим элементом 16. Поджигают термитную порцию 12 в реакционном тигле 11 специальной спичкой или запальником. Через 25 -30 секунд после образования в тигле 11 расплавленного металла происходит расплавление затвора тигля и указанный расплавленный металл заполняет литейную форму 8. После этого убирают тигель 11 с крышкой 13 и фильтром 14 в сторону от литейной формы 8 и накрывают указанную форму теплоизоляционным кожухом 17, состоящим из двух половин, и выполняют термостатирование процесса кристаллизации термитного металла. Через 5-7 минут после завершения кристаллизации термитного металла после частичного затвердевания металла сварного шва до температуры примерно 1000 - 1100°C указанный кожух снимают на непродолжительное время, удаляют литейную форму и прибыльную часть указанного шва срезают обрезным приспособлением (не показано).

После этого вновь устанавливают кожух 17 для термостатирования до полного охлаждения сварного шва в течение 1,5-2 часов и выполняют механическую обработку головки рельса в месте сварки.

При выполнении алюминотермитной сварки рельсов в интервале температур от минус 20°C до минус 40°C в теплосберегающий экран 9, установленный под литейной формой, и теплоизоляционный кожух 17, которым накрывают литейную форму после заполнения расплавленным металлом, для термостатирования и в теплоизоляционное укрытие 6 поверхности рельсов дополнительно встроены электронагреватели инфракрасного нагрева, например гибкие из углеграфитового волокна или элементов сопротивления, которые работают в период выполнения сварочных работ и обеспечивают уменьшение возросшей скорости охлаждения металла в указанном диапазоне низких температур. С этой же целью выполняют дополнительно нагрев поверхности рельсов, примыкающих снаружи к палатке, на длине 1,5 м до положительной температуры бензиновоздушной горелкой и также укрывают теплоизоляционным укрытием с встроенными ИК-нагревателями, что создает дополнительный тепловой затвор и уменьшает влияние скорости охлаждения металла на прочностные характеристики и качество сварного шва.

Результаты выполненных экспериментальных работ по алюминотермитной сварке рельсов при отрицательных температурах окружающей среды подтвердили, что предложенный способ сварки позволил получить качественное сварное соединение за счет применения термостатирования нагретых поверхностей рельсов и термостатирования процесса кристаллизации термитного металла, обеспечил уменьшение габаритов палатки за счет размещения аппарата бензиновоздушной горелки снаружи палатки, повысил надежность и качество нагрева благодаря применению энергоносителя бензина, который сохраняет теплотворную способность при температуре минус 40°C, уменьшил энергозатраты за счет прямого локального нагрева поверхностей и их теплоизоляции, что позволило снизить затраты на выполнение указанной сварки в зимнее время.

1. Способ алюминотермитной сварки рельсов при отрицательных температурах окружающей среды, включающий установку палатки из негорючего материала над местом сварки, внутри которой нагревают до положительной температуры поверхности концов свариваемых рельсов, находящихся внутри палатки, выполняют формирование сварочного зазора, установку литейной формы и ее уплотнение формовочной смесью, проводят предварительный нагрев горелкой торцов рельсов перед сваркой, установку тигля и его вентиляции, осуществляют сварку путем плавления термитной порции и заливки термитного металла в зазор между концами рельсов, удаление литейной формы и излишков термитного металла с поверхности рельса после его кристаллизации, отличающийся тем, что дополнительно осуществляют локальный направленный обогрев поверхностей в зоне производства работ по уплотнению литейной формы в местах контакта с рельсами до положительной температуры с помощью инфракрасных нагревателей, после выполнения нагрева поверхностей концов свариваемых рельсов до положительной температуры осуществляют их термостатирование, причем после заливки термитного металла на период его кристаллизации осуществляют термостатирование литейной формы, а после удаления литейной формы и излишков термитного металла с поверхности рельса проводят его термостатирование до полного охлаждения сварного шва.

2. Способ по п.1, отличающийся тем, что локальный нагрев поверхностей концов свариваемых рельсов и подогрев перед сваркой торцов указанных рельсов, размещенных внутри литейной формы, выполняют бензиновоздушной горелкой, а аппарат указанной бензиновоздушной горелки размещают снаружи указанной палатки.

3. Способ по п.2, отличающийся тем, что локальный нагрев поверхностей концов свариваемых рельсов и подогрев перед сваркой торцов указанных рельсов, размещенных внутри литейной формы, выполняют бензиновоздушной горелкой, работающей в высокоскоростном импульсном режиме нагрева.

4. Способ по п.1, отличающийся тем, что термостатирование нагретых поверхностей рельсов выполняют путем их укрытия гибкими или сформованными негорючими теплоизоляционными материалами.

5. Способ по п.1, отличающийся тем, что термостатирование литейной формы на период кристаллизации термитного металла выполняют путем предварительной установки под указанной литейной формой теплосберегающего экрана и накрывают литейную форму теплоизоляционным кожухом из негорючего материала после заливки термитного металла.

6. Способ по п.1, отличающийся тем, что для вентиляции устанавливают над крышкой реакционного тигля фильтр, который снабжен искрокрогасящими и дымоулавливающими элементами.

7. Способ по п.1, отличающийся тем, что при отрицательной температуре наружного воздуха ниже 20°C после подогрева по длине поверхности рельсов, находящихся внутри палатки, выполняют подогрев продолжения указанных рельсов на длину 1,5 м вне указанной палатки до положительной температуры и осуществляют термостатирование путем их укрытия гибкими электронагревателями инфракрасного нагрева.

8. Способ по п.1, отличающийся тем, что при отрицательной температуре наружного воздуха ниже 20°C в теплосберегающий экран, установленный под литейной формой, и в теплоизоляционный кожух, которым накрывают литейную форму после заполнения расплавленным металлом, для термостатирования дополнительно встроены электронагреватели инфракрасного нагрева.

9. Способ по п.1, отличающийся тем, что в инфракрасных нагревателях для нагрева поверхности в зоне производства работ по уплотнению литейной формы формовочной смесью в местах контакта с рельсами используют в качестве энергоносителя бензин или электроэнергию.