Устройство для восстановления центровых отверстий осей

Иллюстрации

Показать всеУстройство для восстановления центровых отверстий осей предназначено для колесных пар подвижного состава. На корпусе устройства смонтированы приводы вращения, подачи и кулачковый патрон, в котором подвижно установлен шпиндель с закрепленным на нем режущим инструментом. Кулачковый патрон выполнен самоцентрирующим, с возможностью фиксации на шейке восстанавливаемой оси или на посадочной для крепительной крышки поверхности в корпусе буксы. Тенхнический результат: расширение функциональных возможностей и повышение технологичности устройства. 8 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к переносным металлорежущим приспособлениям и касается устройств для восстановления, в частности калибрования, отверстий в осях железнодорожных колесных пар при их ремонте и формировании в условиях депо, текущего отцепочного ремонта и вагоноколесных мастерских.

В практике ремонта колесных пар восстановление центровых отверстий осей часто производят вручную с помощью штатного слесарного инструмента (коловорота, дрели), «заправленного» режущим инструментом осевого направления, например, зенковкой, «на весу», без должного базирования. Примером может служить приспособление, содержащее специальную втулку, надеваемую на ось колесной пары и фиксируемую барашком. Через центр втулки проходит подвижный зенкер, который вставляется в центровое отверстие оси. Хвостовик зенкера закрепляется в патроне пневмодрели (Информационная карта №63199 ДОП от 20.12.2008, «Приспособление для восстановления отверстий для центровки осей колесных пар РУ1Ш». Московский центр научно-технической информации и библиотек, Москва, опубл. 2009 г.).

Такая технология подвержена влиянию субъективных факторов, имеет повышенные риски усугубить нарушения размеров и формы отверстий и малопроизводительна.

Известно устройство восстановления центрового отверстия на базе люнета, агрегатированного с токарным станком (Инструкция по осмотру, освидетельствованию, ремонту и формированию вагонных колесных пар: ЦВ-3429 / Министерство путей сообщений СССР, М.: Транспорт, 1977). Люнет содержит корпус, прихват, горизонтальную пиноль, нижнюю опору, ограничитель и сопряжен с токарным станком, например, модели 1М63. На пиноли установлена скоба с башмаками, снабженная противоположно ограничителю боковыми опорами.

При этом люнет выполняет функцию средства базирования для восстановления центрового отверстия. Функцию механизма подачи осуществляет продольный суппорт, развернутый под углом 30° и активизируемый человеком. Режущий инструмент выполнен в виде расточного резца, закрепленного в данном суппорте. Приводом вращения восстанавливаемой оси служит привод вращения трехкулачкового патрона (со стороны передней бабки).

Недостатки данного устройства состоят в следующем. Операцию восстановления отверстия оси осуществляют путем выполнения большего количества технологических переходов на сложном и громоздком оборудовании с привлечением подъемно-транспортных устройств, причем составные части этого оборудования требуют предварительной подготовки и настройки. Таким образом, использование установки - аналога приводит к значительным затратам рабочего времени и усилий, неоправданным капитальным вложениям. Все это свидетельствует о низкой технологичности. Кроме этого, конструкция данного устройства не обладает универсальностью в применении, так как не обеспечивает восстановление центрового отверстия в оси без демонтажа буксовых узлов, что свидетельствует о его ограниченных функциональных возможностях.

Известно устройство для сверления кольцевых отверстий, содержащее корпус, привод вращения, шпиндель, закрепленное на шпинделе сверло и средство крепления устройства на объекте в виде ходового винта с разжимным наконечником (свидетельство на полезную модель RU №3406, МПК B23B 45/14, опубл. 16.01.1997).

Однако такое устройство не позволяет с достаточной степенью точности производить восстановление центровых отверстий осей в колесных парах с буксовыми узлами и без них.

Известно также устройство для калибрования центрового отверстия осей, преимущественно колесных пар (патент на полезную модель RU №33054, МПК B23B 45/14, опубл. 10.10.2003), принятое за прототип. Сущность данного устройства заключается в том, что средство его крепления на оси выполнено в виде кулачкового патрона, установленного с возможностью вращения на оси, режущий инструмент установлен в пиноли, последняя закреплена с возможностью продольного перемещения в корпусе патрона. С обрабатываемой осью взаимодействуют шпильки посредством установленных на них пары подшипников. Каждая шпилька одним концом закреплена в кулачке патрона, а другим взаимодействует с резьбовой стяжкой, состоящей из резьбовой муфты с правой и левой резьбой и установленных в ней пары других шпилек с соответствующим направлением резьбы. Шпилька в указанной паре, установленная на противоположном конце стяжки, закреплена в кулачке патрона. Последний выполняет здесь функцию средства крепления всего устройства на оси.

Однако конструкция устройства-прототипа не может обеспечить, также как и устройство-аналог, восстановление или калибрование центрового отверстия в оси без демонтажа буксовых узлов, что свидетельствует о его ограниченных функциональных возможностях. Кроме этого, анализ процесса калибрования, реализуемого данным устройством, показывает его низкую технологичность. Например, для центровки режущего инструмента с помощью шпилек и резьбовых стяжек производится регулировка длин трех-четырех стяжек, которую можно выполнить путем, очевидно, перебора последних, однако такой алгоритм несет существенную неопределенность. Средство контроля достижения определенного уровня соосности в устройстве-прототипе отсутствует, что ограничивает возможность достижения повышенной точности калибрования. Повышение точности может происходить за счет угловых и линейных деформаций корпуса с патроном и, в конечном счете, соответствующих изменений положения режущего инструмента, что требует приложения больших распорных усилий в стяжках, увеличения сечений их элементов. Кроме того, устройство имеет достаточно сложную кинематическую схему и большое количество подшипников (более десяти). Все это приводит к выводу, что ожидаемого повышения точности в данном устройстве не произойдет.

Технологические центровые отверстия оси колесной пары используются для центровки колесных пар при обточке колес по поверхности катания, а также подступичных частей осей в свободном состоянии под заданный размер. Основные размеры отверстий, их конфигурация и чистота обработки внутренних поверхностей должны отвечать требованиям нормативно-технической документации. Например, согласно Приложению №8 к вышеупомянутой Инструкции ЦВ/3429, допустимое радиальное биение шейки оси колесной пары не должно превышать 0,3 мм. В противном случае центровка нарушается, возникают недопустимые биения, размеры и формы обтачиваемых деталей выходят за пределы допусков. Причины, вызывающие нарушения размерных параметров и качества поверхности центровых отверстий в условиях депо и ВКМ, многочисленны, они известны. Так, например, при механическом воздействии центрами шеечнокатных или колесотокарных станков происходит повреждение центрового отверстия, что приводит к искажению формы центрового отверстия, и, как следствие, радиальное биение шейки оси может превышать допустимые пределы. При производстве промежуточной ревизии обточка на колеснотокарном станке колесной пары с поврежденным центровым отверстием может привести к эксцентричности круга катания относительно шейки или подступичной части оси, превышающей 1 мм. Важно, что неустранение их последствий может привести к вынужденной выбраковке из производственного цикла колесных пар и осей.

Особенно привлекает внимание вопрос ультразвукового прозвучивания осей свободных и в сборе с колесными парами путем постановки конических пьезоэлектрических преобразователей в центровые отверстия. В настоящее время действует штатная многоэтапная технология, например по РД 07.09-97. Она трудоемка, требует больших затрат времени на проведение контроля. Весь объем ультразвукового контроля осей, предписанный РД 07.09-97, может быть выполнен с помощью конических преобразователей при одной постановке их в центровые отверстия, что резко повышает производительность контроля без ухудшения качества. Однако такая перспективная технология наталкивается на имеющие место повреждаемость внутренних поверхностей центровых отверстий в эксплуатации и при ремонте подвижного состава железных дорог и, как следствие, потерю акустического контакта и сведение указанного преимущества к нулю.

Таким образом, актуальна задача восстановления, в частности калибрования, поврежденных центровых отверстий осей колесных пар железнодорожного подвижного состава.

Технический результат, достигаемый при реализации изобретения, заключается в расширении функциональных возможностей и повышении технологичности устройства.

Указанный результат достигается тем, что устройство для восстановления центрового отверстия осей, преимущественно колесных пар подвижного состава, содержит корпус, на котором смонтированы кулачковый патрон, приводы вращения и подачи шпинделя. Шпиндель установлен подвижно внутри кулачкового патрона, на его конце закреплен режущий инструмент.

Кулачковый патрон имеет возможность фиксации непосредственно на цилиндрической поверхности опорного узла колесной пары, а именно на поверхности шейки оси колесной пары или на посадочной для крепительной крышки поверхности в корпусе буксового узла колесной пары.

Корпус выполнен в виде планшайбы, снабженной с одной стороны центрирующей втулкой, на внешнюю поверхность которой посажен своим отверстием кулачковый патрон, а с другой - закрепленными на ней перпендикулярно направляющими скалками, свободные концы которых объединены полкой таким же образом.

Шпиндель устройства выполнен составным и включает рабочую часть и промежуточную часть, сочлененные между собой муфтой.

Привод вращения выполнен в виде двигателя с червячным редуктором, корпус которого закреплен на подвижной платформе с возможностью перемещения последней по направляющим скалкам между планшайбой и упомянутой полкой, причем зубчатое колесо редуктора напрессовано на промежуточную часть шпинделя.

Привод подачи выполнен в виде ходового винта с рукояткой, сопряженного с гайкой, закрепленной в центре полки, при этом наконечник ходового винта выполнен сфероподобным и помещен в торцевое отверстие промежуточной части шпинделя, закрытое крышкой.

Кулачковый патрон выполнен самоцентрирующим, его губки оборудованы вставками из меди с возможностью взаимодействия их рабочих граней с поверхностью шейки оси или посадочной для крепительной крышки поверхностью в корпусе буксового узла.

Все подшипниковые узлы устройства выполнены на подшипниках качения шарнирного типа.

Предложенное устройство выгодно отличается от аналогов и прототипа в следующем:

- расширены функциональные возможности устройства и тем самым повышена его универсальность;

- достигнуто надежное его закрепление и качественное базирование режущего инструмента, обеспечена механизация процесса восстановления и упрощен технологический цикл;

- формирование центрового отверстия с достаточной круглостью и чистотой поверхности создает перспективу внедрения более эффективной, новой технологии ультразвукового контроля всех типов осей колесных пар, особенно в условиях промежуточной ревизии, текущего отцепочного ремонта и ВКМ на базе использования конических пьезоэлектрических преобразователей.

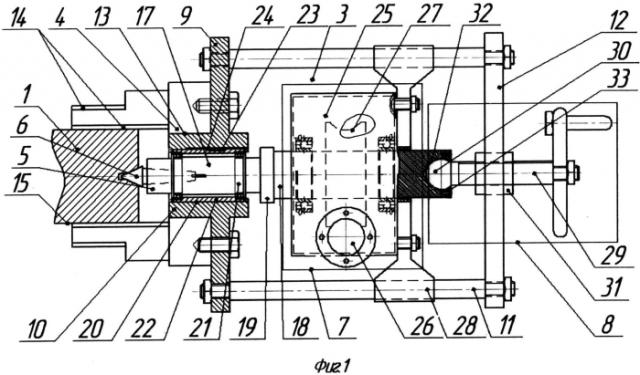

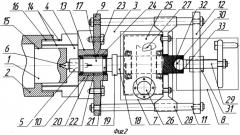

На фиг. 1 изображен продольный разрез предлагаемого устройства для случая восстановления центрового отверстия в оси колесной пары с «голыми» шейками (буксовый узел и внутренние кольца роликоподшипников сняты); фиг. 2 - то же, но для оси в сборе с буксовыми узлами при снятых крепительных крышках.

Устройство для восстановления центрового отверстия оси колесной пары выполнено с возможностью фиксации на опорном узле колесной пары в виде шейки оси 1 (фиг. 1) или корпуса буксы 2 (фиг. 2).

Устройство содержит корпус 3 с закрепленным на нем трехкулачковым патроном 4. В корпусе 3 размещен с возможностью продольного перемещения шпиндель 5 с режущим инструментом 6, например зенковкой, а также смонтированы приводы вращения 7 и продольной подачи 8.

Корпус 3 выполнен в виде планшайбы 9, снабженной с одной стороны центрирующей втулкой 10, а с другой - направляющими скалками 11, которые прикреплены к планшайбе 9 перпендикулярно в точках, расположенных на ее поверхности по периферии симметрично, свободные концы скалок 11 объединены таким же образом полкой 12.

Трехкулачковый патрон 4 своим отверстием 13 напрессован на центрирующую втулку 10 и дополнительно соединен с планшайбой 9 винтами (не обозначены). Известно, что только трехкулачковые патроны среди всех используемых обладают способностью к самоцентрированию. Возможные осевые биения при этом можно устранить с высокой точностью (до 5…10 мкм) предварительной расточкой и шлифованием как внутренних, так и наружных граней кулачков. Такой выбор типа и технологическая подготовка патрона позволяют использовать трехкулачковый патрон изначально не только как средство крепления устройства в целом, но и как средство его базирования на опорном узле колесной пары - шейке оси 1 или буксы 2. Кроме этого, губки патрона 4 оборудованы вставками 14 из меди с возможностью взаимодействия их рабочих граней с поверхностями 15 и 16 соответственно шейки оси 1 и расточки для крепительной крышки в корпусе буксы 2.

Шпиндель 5 имеет составную структуру: рабочую часть 17 и промежуточную часть 18, сочлененные между собой муфтой 19. Данная муфта, обеспечивая передачу и продольных усилий, и крутящих моментов, компенсирует угловую и продольную несоосность, вызванную нежесткостью конструкции и дефектами ее сборки. Анализ предложенной конструкции устройства показал, что угловая несоосность составляет единицы градусов. Конструктивные решения муфты 19 многочисленны, они типовые и потому в описании не приведены.

На рабочую часть 17 шпинделя 5, размещенную в центральном отверстии 20 планшайбы 9, вплотную к галтелям напрессованы внутренние кольца подшипников 21, внешние кольца которых посажены во втулку 22 и застопорены кольцами (не обозначены). Втулка 22 установлена на скользящей посадке в отверстии 20 с одновременным сочленением планшайбы 9 и втулки 22 шпоночным соединением, состоящим из направляющей шпонки 23 и соответствующей канавки 24. Протяженность шпоночной канавки 24 ограничена уступом (слева на фиг. 1, 2) с целью предотвращения выпадения шпинделя 5 из втулки 22 в конце рабочего хода режущего инструмента 6.

Привод вращения 7 выполнен на базе червячного редуктора 25, червяк 26 которого соединен с электродвигателем (условно не показан). Зубчатое колесо 27 червячного редуктора напрессовано на промежуточную часть 18 шпинделя 5. Корпус редуктора 25, размещенный между планшайбой 9 и полкой 12, закреплен на подвижной платформе 28, через которую пропущены на скользящей посадке направляющие скалки 11.

Привод подачи 8 содержит ходовой винт 29 с рукояткой (не обозначена) и сфероподобным наконечником 30, сопряженный с гайкой 31, закрепленной в центре полки 12. Для сочленения ходового винта с промежуточной частью 18 шпинделя на торце последней выполнено отверстие 32 с крышкой 33, в которое с возможностью скользящего контакта со стенками помещен наконечник 30. Этим достигается устранение угловой несоосности ходового винта 29 и шпинделя 5, а также возможность передачи продольных усилий от ходового винта на шпиндель, но без передачи крутящего момента.

Все подшипниковые узлы в приводах 7 и 8 выполнены на подшипниках качения шарнирного типа. Это позволяет обеспечить длительную работоспособность предлагаемого устройства при малых скоростях вращения шпинделя и значительных крутящих моментах на преодоление сил резания при восстановлении центрового отверстия.

Устройство работает следующим образом.

Корпус 3 устройства устанавливают на опорный узел - шейку оси 1 (фиг. 1) или в корпус буксы 2 (фиг. 2). Посредством поворота штатного торцевого ключа с последующим перемещением всех кулачков патрона 4 закрепляют устройство на поверхности шейки оси 1 или внутренней расточки в корпусе буксового узла и тем самым центрируют положение режущего инструмента 6.

В этом исходном положении ходовой винт 29, шпиндель 5 с режущим инструментом 6 и платформа 28 с редуктором 25 отведены в правое по фиг. 1, 2 положение. При этом направляющая шпонка 23 находится в правой оконечности канавки 24 втулки 22. Электродвигатель (условно не показан) привода вращения 7 отключен.

Нажатием пусковой кнопки (на чертеже не показана) приводят во вращение электродвигатель, червяк 26, зубчатое колесо 27, шпиндель 5 и режущий инструмент 6 в виде зенковки. Удерживая пусковую кнопку в нажатом состоянии, поворачивают рукоятку ходового винта 29, который, совершая продольные движения справа налево, перемещает в том же направлении промежуточную часть 18 шпинделя 5, редуктор 25 с платформой 28 по направляющим скалкам 11, а с ними вместе - рабочую часть 17 шпинделя 5.

В результате зенковка, вращаясь, входит в центровое отверстие оси 1 и обрабатывает его поверхность, обеспечивая круглость, сооосность с шейкой оси и качество поверхности с чистотой Ra в пределах 2,5…15.

Затем, вращая ходовой винт 29 в другом направлении, отводят шпиндель 5 и платформу 28 с редуктором 25 в исходное положение. Далее, отпуская пусковую кнопку, выключают электродвигатель.

Приведенная технология может быть полностью автоматизирована известными схемотехническими решениями, где участие человека будет сведено только лишь к запуску такой системы.

В предлагаемом устройстве процессы восстановление центровых отверстий оси колесных пар со снятыми буксами (на «голой» шейке) или без их демонтажа не требуют различной оснастки, они реализуются одной и той же компоновкой.

Кроме того, восстановленные центровые поверхности до чистоты поверхности 10 мкм позволят осуществить ультразвуковой контроль коническими пьезоэлектрическими преобразователями всех типов осей как свободных, так и в сборе с колесной парой на ВКМ и в депо, особенно при промежуточной ревизии ремонта вагонов. Это будет эффективно при ремонте колесных пар с осями типа РУ1-Ш, а также с кассетными подшипниками, т.к. существенно уменьшатся затраты времени и необходимые финансовые ресурсы.

1. Устройство для восстановления центровых отверстий осей колесных пар подвижного состава, содержащее корпус, приводы вращения и подачи шпинделя с закрепленным на нем режущим инструментом и кулачковый патрон, отличающееся тем, что кулачковый патрон, приводы вращения и подачи смонтированы на корпусе, а шпиндель подвижно установлен внутри кулачкового патрона, который выполнен с возможностью фиксации непосредственно на цилиндрической поверхности опорного узла колесной пары.

2. Устройство по п. 1, отличающееся тем, что корпус выполнен в виде планшайбы, снабженной с одной стороны центрирующей втулкой, на внешнюю поверхность которой посажен своим отверстием кулачковый патрон, а с другой - закрепленными на ней перпендикулярно направляющими скалками, свободные концы которых объединены полкой таким же образом.

3. Устройство по п. 1, отличающееся тем, что шпиндель выполнен составным и включает рабочую часть и промежуточную часть, сочлененные между собой муфтой.

4. Устройство по п. 1, отличающееся тем, что привод вращения выполнен в виде двигателя с червячным редуктором, корпус которого закреплен на подвижной платформе с возможностью перемещения последней по направляющим скалкам между планшайбой и упомянутой полкой, причем зубчатое колесо редуктора напрессовано на промежуточную часть шпинделя.

5. Устройство по п. 1, отличающееся тем, что привод подачи выполнен в виде ходового винта с рукояткой, сопряженного с гайкой, закрепленной в центре полки, при этом наконечник ходового винта выполнен сфероподобным и помещен в торцевое отверстие промежуточной части шпинделя, закрытое крышкой.

6. Устройство по п. 1, отличающееся тем, что кулачковый патрон выполнен самоцентрирующим, его губки оборудованы вставками из меди с возможностью взаимодействия их рабочих граней с поверхностями шейки оси и расточки для крепительной крышки в корпусе буксового узла.

7. Устройство по п. 1, отличающееся тем, что кулачковый патрон имеет возможность фиксации на поверхности шейки оси колесной пары.

8. Устройство по п. 1, отличающееся тем, что кулачковый патрон имеет возможность фиксации на посадочной для крепительной крышки поверхности в корпусе буксового узла колесной пары.

9. Устройство по п. 1, отличающееся тем, что все его подшипниковые узлы выполнены на подшипниках качения шарнирного типа.