Литиевые батареи, содержащие литий-несущий фосфат железа и углерод

Иллюстрации

Показать всеИзобретение относится к литий-несущему фосфату железа в форме микрометрических смешанных агрегатов нанометрических частиц, к электроду и элементу, образованным из них, к способу их производства, который характеризуется стадией наноразмола, на которой посредством микроковки образуются микрометрические смешанные агрегаты нанометрических частиц. Также изобретение относится к электродам и Li-ионному электрохимическому элементу. Использование настоящего изобретения позволяет производить электродные материалы, с которыми можно достигнуть практической плотности энергии больше чем 140 Вт ч/кг в литий-ионном элементе, из которого могут быть сформированы толстые электроды в промышленном масштабе. 6 н. и 20 з.п. ф-лы, 7 ил., 1 табл., 6 пр.

Реферат

Изобретение относится к способу производства композиционного электродного материала, включающего литерованный фосфат железа и углерод, к вышеуказанному электродному материалу, а также к литиевой батарее, включающей, по меньшей мере, два электрода, на основе различных активных материалов, один из которых основан на указанном электродном материале, включающем литерованный фосфат железа и электролит, через который катионы Li+ имеют возможность мигрировать от одного электрода к другому в зависимости от использования.

Литиевые батареи все более и более широко используются как автономные источники энергии, в особенности, в переносной аппаратуре, где они постепенно заменяют никель-кадмиевые (NiCd) и никель-металлгидридные (NiMH) батареи. Это развитие объясняют непрерывным улучшением рабочих характеристик литиевых батарей, таким образом, сообщая им значительно большие плотности энергии, чем плотности энергии, предлагаемые NiCd и NiMH секторами промышленности. Новые поколения литиевых батарей уже разрабатываются для еще более разнообразных приложений (гибридный или полностью электрифицированный автомобиль, запасание энергии от фотовольтаических элементов).

Более конкретно, активными соединениями электродов, используемых в коммерческих батареях, являются, для положительного электрода, слоистые соединения, такие как L1CoO2, LiNiO2 и смешанные соединения Li(Ni, Co, Mn, Al)O2 или соединения структуры шпинели с составом, близким к LiMn2O4. Отрицательным электродом является обычно углерод (графит, кокс и др.) или необязательно шпинель Li4Ti5O12 или металл, образующий сплав с литием (Sn, Si и д.). Упомянутая теоретическая и практическая удельная емкость соединений положительного электрода составляет приблизительно 275 мАч/г и 140 мАч/г для оксидов слоистой структуры (LiCoO2 и LiNiO2) и 148 мАч/г и 120 мАч/г для шпинели LiMn2O4, соответственно. В каждом случае получают рабочее напряжение относительно металлического лития, близкое к 4 вольтам.

Под термином "теоретическая удельная емкость" понимают, в контексте изобретения, удельную емкость, выраженную в мАч/г, рассчитанную по следующей теоретической формуле: число молей теоретически обмененных ионов Li+ между положительным электродом и отрицательным электродом (то есть число ионов Li+, теоретически извлеченных обратимо из активного соединения положительного электрода), умноженное на один Фарадей (96 500 С) разделенный на 3600 секунд и разделенный на молярную массу соединения в г/моль.

Под термином "практическая удельная емкость" понимают в контексте изобретения, фактическую удельную емкость, измеренную в мА ч на грамм соединения.

При появлении литиевых батарей последовательно появились несколько поколений электродных материалов Тараскон и др. Проблемы, стоящие перед перезаряжающимися литиевыми батареями [J.-M. Tarascon и М. Armand, Issues and challenges facing rechargeable lithium batteries, Nature, 414 (2001) 359-367:]. Понятие вхождения/извлечения лития в/из электродных материалов было распространено несколько лет назад на пространственные структуры, построенные из полианионных объектов типа X O n m − (X=P, S, Mo, W и др.), так, что материалы, например, со структурой типа оливина, дали начало настоящему буму. Например, патент FR2848205 заявил использование литированного фосфата железа, допированного бором, в качестве активного материала положительного электрода, такого как LiFe0.95B0.033PO4.

Чтобы соответствовать новым рынкам гибридного и электрического автомобилей, и фотовольтаической солнечной энергии, например, разработка литий-ионных батарей, обычно на основе пары LiCoO2/графит (положительный электрод/отрицательный электрод), должна быть модифицирована. Ограничения по стоимости и по уровню производства на мощностные рабочие характеристики и безопасность, налагают отказ от, среди прочего, активного соединения положительного электрода, LiCoO2 (и его производного), используемого до сих пор. В этой перспективе фосфат железа и лития или литерованный фосфат железа LiFePO4 и его производные, со структурой типа оливина, теперь, по существу, рассматривают как альтернативу LiCoO2 и другому обычному слоистому материалу и оксидам шпинели в качестве материала положительного электрода для литий-ионных батарей.

В настоящее время существует много способов получения фосфата лития-железа LiFePCU, таких, например, как способ, описанный в документе ЕР 1261050. Этот документ описывает смесь водного раствора нитрата железа (III) с фосфатом лития в эквимолярном количестве. Смесь затем подвергают испарению, чтобы получить однородную смесь предшественников, содержащую Li, Fe и PO4 в количестве, соответствующем стехиометрии LiFePO4. Железо (III) затем восстанавливают в железо (II) во время стадии отжига необязательно с размолом. Соединение LiFePO4, полученное отжигом, находится в форме частиц, размеры которых различаются в зависимости от температуры отжига.

LiFePO4 затем смешивают с ацетиленовой сажей, и полученный продукт размалывают в лабораторной шаровой мельнице с получением частиц LiFePO4, покрытых углеродом. Практическая удельная емкость полученного порошка составляет 114 мАч/г, и остается очень низкой для скорости зарядки/разрядки С/5.

Существуют также другие способы получения этого катодного материала. Однако сегодня, ни один из этих методов не может использоваться для эффективного по стоимости промышленного производства, чтобы производить катодный материал, имеющий электрохимические рабочие характеристики, которые могут использоваться в требуемых применениях. Фактически, либо способ получения не может быть применим в промышленности, либо полученный материал не обладает требуемыми характеристиками и, конечно, не применим в толстых электродах. Литерованный фосфат железа уже использовался в течение нескольких лет в определенных коммерческих батареях для переносных инструментов. Несмотря на их ценные качества, эти фосфаты железа еще не позволяют достичь высокой плотности энергии. Объявленные рабочие характеристики указывают на 100-120 Вт ч/кг в масштабе литий-ионного элемента (то есть батареи, в которой литиевый ион катода обратимо обменивается между катодом и анодом, посредством использования электролита, включающего литиевую соль) (положительный электрод на основе LiFePO4, и отрицательный электрод на основе углерода), против 160-180 Вт ч/кг для обычного элемента (то есть единая батарея с литий-кобальт оксид/углерод).

Следовательно, существует потребность в производстве композиционного электродного материала из литерованного фосфата железа и углерода, с которым можно достигнуть практической плотности энергии больше чем 140 Вт ч/кг в литий-ионном элементе, из которого могут быть сформированы толстые электроды, и это осуществляют в промышленном масштабе в отличие от производственных методов в лабораторном масштабе.

Настоящее изобретение, следовательно, относится к способу производства композиционного электродного материала на основе литированного фосфата железа и углерода, включающего стадии:

образование смеси предшественников, содержащей, по меньшей мере, фосфат лития, фосфат железа (II) и материал, содержащий углерод, в инертной атмосфере,

размол указанной полученной смеси предшественников и

прокаливание указанной размолотой смеси, во время которого происходит пиролиз материала, содержащего углерод, и образование кристаллов литированного фосфата железа.

Аналогичный способ производства, например, известен из документа ЕР 1 195 827. Этот документ описывает добавление углерода, например, сажи или графита, на любой стадии перед прокаливанием, а стадию прессования выполняют между размолом и прокаливанием.

Далее, этот документ описывает, что время размола составляет приблизительно 10 часов, в зависимости от различных произведенных катодных материалов. Однако при таком времени размола невозможно промышленно производить материал электрода, но это вполне может быть сделано в лабораторном масштабе, в особенности, с учетом представления существующей экономической ситуации, требующей снижать потребление энергии и выброс загрязнений. Следовательно, существует потребность в разработке способа производства материала электрода, который является менее энергозатратным и, поэтому, применимым в промышленности, давая возможность достижения удовлетворительных электрохимических рабочих характеристик, таких как характеристики композиционного электродного материала на основе литированного фосфата железа и углерода, с которым можно достигнуть практической плотности энергии больше чем 140 Вт ч/кг в литий-ионных элементах.

Другим документом, который раскрывает вышеупомянутые стадии, является документ W02009/117871. Этот документ описывает стадию спекания предшественников на основе лития, железа, фосфата и углерода и затем смешивание материала, содержащего углерод, с первым продуктом спекания. Затем вторую стадию спекания выполняют при второй температуре смеси, чтобы получить требуемый материал. Таким образом, углерод, который может действовать как восстановитель во время первого спекания, равномерно распределяется среди химических предшественников перед первым спеканием. Второе добавление углерода дает возможность создать покрытие поверхности и, тем самым, сформировать кристаллы литированного фосфата железа. Это углеродистое покрытие обеспечивает проводящую поверхность и способствует ограничению размера кристаллов литированного фосфата железа и поддерживает требуемую однородность размера кристалла. Этот документ, далее, описывает, что между стадиями спекания, предпочтительно выполнять стадии размола и путем осуществления различных возможных операций размола от ручного размола до шаровой мельницы и в частотах вращения 30-400 об/мин. В примерах, выполняют стадию размола предшественников, в которой обычную шаровую мельницу используют в течение приблизительно 10-12 часов, чтобы получить размер частиц от 1 до 3 мкм.

Этот тип размола, как упомянуто выше, не пригоден для производства в промышленном масштабе материала катода, имеющего плотность энергии больше чем 140 Вт ч/кг, что имеет место при производстве толстых электродов.

Другим документом является документ ЕР 1193783, который описывает литерованный фосфат железа, имеющий размер частиц меньше чем 3,1 мкм, с целью получения удельной поверхности БЭТ, которая больше чем 10,3 м2/г. Согласно описанию этого документа, это позволяет улучшить площадь поверхности соприкосновения между произведенным материалом катода и электропроводящим материалом, чтобы улучшить электронную электропроводность фактического катодного материала. К сожалению, согласно этому документу производство литированного фосфата железа выполняют в лабораторном масштабе, и продукт был испытан только в батарее таблеточного типа.

Следовательно, все еще существует потребность в производстве литированного фосфата железа в промышленном масштабе, который может обеспечить плотность энергии больше чем 140 Вт ч/кг даже в форме толстых электродов.

Чтобы решить эту задачу и, следовательно, получить композиционный материал электрода литированного фосфата железа и углерода, с которым может быть получена плотность энергии больше чем 140 Вт ч/кг, который может быть произведен в промышленном масштабе, то есть создать способ производства, который позволяет достичь определенной эффективности по стоимости и который предпочтительно является непрерывным, необходимо оптимизировать способ производства композиционного материала, чтобы быть в состоянии оптимизировать стадии производства электродов и электрохимических элементов.

В конце способа производства уместно получить композиционный материал электрода, физико-химические характеристики которого позволят профилировать электроды, в частности, толстые электроды.

Действительно, как упомянуто выше, в дополнение к экономической выгодности и, следовательно, к возможности промышленного выполнения, способ по изобретению должен дать возможность создания толстых электродов, имеющих высокую поверхностную емкость (в мАч/см2). Например, поверхностная емкость от 0,5 до 1 мАч/см2 может быть выведена из примеров, описанных в патенте ЕР 1195827, который является недостаточным для производства на его основе композиционного электродного материала, литий-ионного элемента с высокой плотностью энергии. Этот элемент определяет внутренние рабочие характеристики батареи; в особенности, плотность энергии. В отличие от LiCoC2, соединение LiFePO4 является, например, обычно не пригодным для изготовления таких электродов.

Литерованный фосфат железа или LiFePO4 обычно означает любое соединение на основе литированного фосфата железа, либо одного, либо в смеси, или, дополнительно, частично замещенного, такого как допированные литерованные фосфаты железа. Примером, в контексте изобретения, такого допированного литированного фосфата железа является литерованный фосфат железа, допированный бором.

Следовательно, существует потребность в получении композиционного электродного материала, из которого могут быть сделаны толстые электроды, имеющие высокую поверхностную емкость, чтобы создать электрохимический элемент с высокой практической плотностью энергии и способ производства которого выполним в промышленности.

С этой целью, способ по изобретению характеризуется тем, что указанный размол является промышленным высокоэнергетическим наноразмолом в течение заранее определенного времени, достаточного для того, чтобы придать достаточную механическую энергию активации смеси предшественников, чтобы получить микрометрические смешанные агрегаты нанометрических частиц.

Термины "высокоэнергетический шаровой наноразмол", "механосинтез", "механохимическая активация или синтез", "наноразмол", "нанопропитка" или далее "механическое легирование", которые могут использоваться в настоящем описании взаимозаменяемо, означают любой способ, в котором перемешивание среды размола (обычно шариков) производит сильное воздействие не только приводящее к механическому растрескиванию зерен порошка в нанометрическом масштабе (получение нанометрических частиц), но также и к их повторному соединению на уровне атомов по механизму микроковки или диффузионной сварки (образование микрометрических смешанных агрегатов нанометрических частиц). Следовательно, наноразмол по изобретению должен быть выполнен так, чтобы это был действительно высокоэнергетический наноразмол, то есть размол, не приводящий к забиванию так, что наноразмол передает энергию, приданную шарикам, материалу, подлежащему размолу, а не так, что воздействия будут неэффективными из-за забивки.

Далее, согласно изобретению, наноразмол является стадией промышленного наноразмола, которой катодный материал по изобретению может быть произведен в промышленном масштабе малозатратным способом, то есть дающий возможность производить материал с производительностью больше чем 1 кг/час, и предпочтительно, по меньшей мере, 3 кг/час, или даже, по меньшей мере, 5 кг/час, или даже, по меньшей мере, 10 кг/час и наиболее предпочтительно, по меньшей мере, 15 кг/час.

Во время высокоэнергетического размола на шаровой мельнице, размол, следовательно, придает порошку большую энергию за единицу времени, которая может быть оценена как больше чем 125 кДж/ч, предпочтительно больше чем 150 кДж/ч, более предпочтительно больше чем 175 кДж/ч, более конкретно приблизительно 200 кДж/ч, на кг порошка, подлежащего помолу, чтобы достигнуть образования микрометрических смешанных агрегатов нанометрических частиц, обычно меньше чем за два часа, поддерживая удельную емкость материала больше чем 150 мАч/г в конце процесса.

Среднее время размола смеси предшественников по изобретению, поэтому, зависит от относительной скорости шариков и от количества материала. В отсутствие забивки, если рассматривают максимальную относительную скорость шариков 8 м/с, нужно будет принимать в расчет приблизительно 30 минут размола, максимальная относительная скорость, близкая к 6 м/с будет требовать времени размола приблизительно 45 минут, в то время как относительная скорость шариков от приблизительно 11 м/с до 14 м/с будет требовать времени размола от 10 до 20 минут. Время размола, упомянутое здесь, является только временем, необходимым для того, чтобы получить механохимическую активацию, вне которой доля энергии, потребляемая размолом, не обеспечивает дополнительной характеристики размолотому продукту.

Конечно, возможно осуществление размола в течение более длительного времени, выходящего за упомянутые выше значения, при условии, что оптимальная энергия не является решающим фактором. В определенных случаях относительная скорость шариков составляет от 2 до 3 м/с в течение 2-4 часов, что также было бы приемлемым компромиссом для затраты энергии на этой стадии наноразмола, при условии, что энергия, поставляемая в единицу времени материалу, подлежащему размолу, является достаточной, чтобы размол мог быть описан, как высокоэнергетический размол, и для того, чтобы, таким образом, придать порошку достаточную энергию для разделения его на наночастицы и объединения их в микрометрические агрегаты.

Время, достаточное для получения требуемых условий размола, то есть микрометрических смешанных агрегатов нанометрических частиц, следовательно, называют в контексте изобретения "предварительно определенным временем размола, достаточным для придания смеси предшественников достаточной механической энергии активации, чтобы получить микрометрические смешанные агрегаты нанометрических частиц". Это предварительно определенное время, следовательно, зависит от типа мельницы (максимальная скорость шариков, геометрия мельницы, эффективность переноса энергии материалу, используемая среда размола, и т.д.). В любом случае, время размола будет обычно составлять от 5 минут до 5 часов в зависимости от используемых мельниц.

Высокоэнергетический промышленный наноразмол по изобретению, следовательно, выполняют в высокоэнергетической мельнице, выбранной из группы шаровых мельниц ATR или PULVIS, механоплавильных мельниц NOBILTA или AMS, продаваемых Hosokawa Alpine, мельниц Attritor, продаваемых Union Process, мельниц LME или LMZ, продаваемых Netzsch и, мельниц Simoloyer ® продаваемых Zoz GmbH.

Термин "относительная скорость шариков" означает в контексте изобретения, линейную скорость шариков относительно системы отсчета, связанную с камерой размола, причем последняя может быть закреплена или перемещаться в зависимости от типа мельницы.

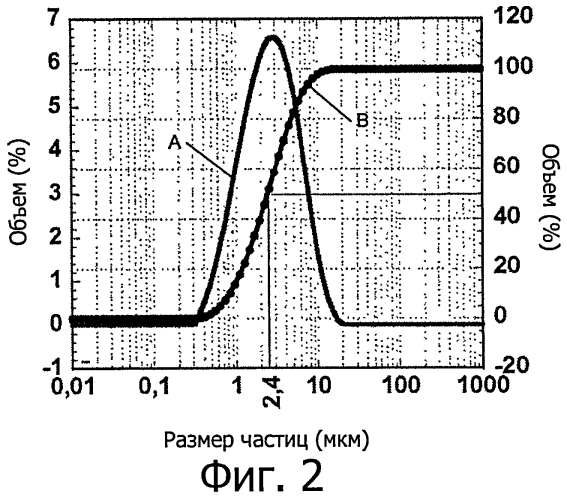

Термин "микрометрические смешанные агрегаты нанометрических частиц" означает в контексте агрегаты по изобретению, для которых средний размер (D50), измеренный лазерным измерением зернистости в метаноле, составляет от 0,5 до 60 мкм, предпочтительно от 1 до 45 мкм и больше, предпочтительно от 2 до 15 мкм, химический состав которых в масштабе агрегата идентичен от одного агрегата к другому, и составляет ансамбль частиц нанометрических размеров из всех порошков смеси предшественников, подлежащих размолу, когда термины используют для описания морфологии продукта перед стадией прокаливания, или составляет ансамбль частиц нанометрических размеров композиционного материала электрода, когда термины используют для описания морфологии продукта после стадии прокаливания.

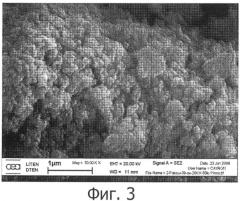

Термин "нанометрическая частица" означает, в контексте изобретения, частицы, для которых максимальный размер, измеренный микроскопией пропускания, составляет меньше чем 50 нм.

Такой размол, например, получают устройством, описанным в патенте US 5464163. Таким образом, размол дает энергию размола вследствие столкновения частиц и дает возможность получения более тонких нанометрических частиц и значительно быстрее, чем в обычных стадиях размола. Эти столкновения также позволяют наночастицам соединяться вместе с получением агрегатов, размер которых зависит от статистического равновесия между частотой расщепляющих столкновений и частотой соединяющих столкновений.

Таким образом, агрегатами являются порошковые структуры особенно оптимально размолотые, для того чтобы получить предварительную форму, которая позволит на последующей стадии производить более толстые электроды, чем электроды уровня техники. Таким образом, так как оба фактора (истинная плотность порошка и толщина) достигают оптимальных значений, емкость площади поверхности, которая зависит линейно от их произведения, является также оптимальной и в любом случае значительно выше, описанной в уровне техники.

Действительно, емкость площади поверхности (которая является результатом произведения удельной емкости в мАч/г на объемную плотностью в г/см3 и толщину электрода в см) считают удовлетворительной, когда и объемная плотность в г/см3 и толщина электрода достигают оптимальных значений. Поверхностную емкость будет рассматриваться как удовлетворительная, когда она будет больше чем 2 мАч/см2, предпочтительно больше чем 3 мАч/см2.

Эти агрегированные микрометрические зерна нанометрических частиц, следовательно, дают возможность получения более высоких плотностей композиционного материала по изобретению поэтому, позволяют достигнуть лучших характеристик как электрода, так и элемента, и далее производить их менее энергозатратным способом, который требует уменьшенного времени размола (например, от 10 часов до меньше чем 4 часа, предпочтительно меньше чем 2 часа), так как энергетический выход для мельницы, допускающей наноразмол, больше, чем выход обычных мельниц, которые не допускают наноразмол при нормальных условиях использования (приемлемое время размола, затраты энергии).

Энергетический выход стадии наноразмола может зависеть от геометрии мельницы, от размера шариков, от материала шариков, от среды размола, от максимальной относительной скорости среды размола. Например, если принимают во внимание параметр "максимальная относительная скорость среды размола", это является преимущественным, если эта высокая "относительная скорость" позволяет создать генерацию воздействий достаточной энергии, чтобы избежать образования отложений (забивки) на элементах среды размола (стенки камеры размола, шарики и, в случае необходимости перемешивания, консоли или лопасти). Образование таких отложений значительно снижает эффективность размола по следующим причинам:

- так как количество свободного порошка уменьшается, число столкновений шарик/шарик или шарик/стенка без зерен порошка увеличивается, что увеличивает долю рассеивания тепла, генерируемого столкновениями;

- порошки, захваченные такими отложениями, получают меньше механической энергии, чем порошки, остающиеся свободными, так как отложения могут рассеивать часть энергии столкновения (затухание или передача субстрату);

- порошки, захваченные такими отложениями, сложно регенерировать, и это обычно требует ручного вмешательства, которое значительно снижает полезное время использования мельницы, или неисправности ограничивают количество регенерируемого порошка.

Если стадию наноразмола комбинируют с другими методиками, позволяющими удалять забивки мельницы, в этом случае, например, использование высокоэнергетической мельницы наноразмола при более низких максимальных относительных скоростях среды размола, таких как от 2 до 4 м/с, является возможным, при условии, что энергия, приданная порошку во время стадии размола, является достаточной для обеспечения расщепляющих столкновений и соединяющих столкновений, чтобы получить микрометрические смешанные агрегаты нанометрических частиц катодного материала, все это за время размола, используемое в промышленности.

В предпочтительном варианте осуществления способа по изобретению, указанную стадию размола выполняют в течение меньше чем полтора часа, и предпочтительно в течение приблизительно 15 минут, что позволяет достичь дальнейшего улучшения в экологичности и снижения энергозатрат способа по изобретению.

В определенных вариантах осуществления изобретения микрометрические зерна нанометрических частиц имеют средний размер (D50), измеренный лазерным измерением зернистости в метаноле, от 30 до 60 мкм. В этом случае, после прокаливания продукта дополнительную стадию обычного размола выполняют так, чтобы разбить агломераты микрометрических зерен нанометрических частиц. Эти агломераты образуют материал, который не трудно размалывать, простой размол, такой как размол путем столкновений в сочетании с классификацией является достаточным.

Преимущественно, указанная стадия прокаливания имеет продолжительность меньше чем 2 часа, предпочтительно меньше чем 1 час и более предпочтительно меньше чем полчаса.

Из этого следует, что в дополнение к, по существу, укороченной стадии размола, которая более эффективна по стоимости и с точки зрения энергетического выхода, эффект, полученный в результате более мелких зерен электродного материала перед прокаливанием также позволяет значительно снижать продолжительность стадии прокаливания, приводящей, таким образом, к менее энергозатратному способу производства. Для практических целей, следует упомянуть, что многие способы прокаливания имеют продолжительность, по существу, равную интервалу времени между 5 и 10 часами.

В предпочтительном варианте осуществления способа по изобретению, указанная смесь предшественников также содержит источник бора, такой как фосфат бора, карбид бора или их смесь, и указанный композиционный материал литированного фосфата железа и углерода является композиционным материалом допированного бором литированного фосфата железа и углерода.

В этом случае, формула полученного продукта предпочтительно имеет вид

LiFeβBγPO4/C, где 0<γ/β≤0,1 и γ+β<1.

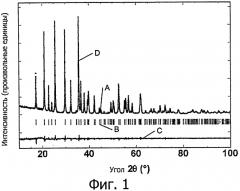

Бор затем вводят в кристаллическую структуру LiFePO4 с заменой части атомов железа, генерируя таким образом несколько катионных пустот в пределах материала (γ+β<1). Эта структурная модификация LiFePO4 приводит к замечательному улучшению электропроводности материала.

В предпочтительном варианте осуществления по изобретению способ включает перед образованием указанной смеси предшественников, стадии синтеза фосфата лития нейтрализацией гидроксида лития фосфорной кислотой в водной среде и при комнатной температуре, согласно реакции (I).

(I) 3LiOH.H2O+H3PO4→Li3PO4+6H2O

Например, и предпочтительно, гидроксид лития получают растворением гидроксида лития в воде, в то время как фосфорную кислоту постепенно добавляют с контролированной скоростью при перемешивании. Полученный фосфат лития затем декантируют, отфильтровывают, промывают и, наконец, высушивают.

Например, в способе по изобретению, указанный фосфат железа(И) синтезируют при комнатной температуре реакцией в водной среде сульфата железа(П) с DSP (динатрий фосфат) согласно реакции (II).

(II) 2H3PO4+6NaOH+3FeSO4.7H2O→Fe3(PO4)2.8Н2О+3Na2SO4+19H2O

Следует заметить, что динатрий фосфат, например, получают in situ частичной нейтрализацией фосфорной кислоты соответствующим количеством гидроксида натрия и водный раствор сульфата железа(II) добавляют с контролированной скоростью при перемешивании. Предпочтительно, pH непрерывно регулируют добавлением гидроксида натрия. В варианте по изобретению гидроксид натрия заменяют другим обычным основанием. Более предпочтительно, среду реакции поддерживают при перемешивании после добавления реагентов. Таким образом, полученный осадок фосфата железа(II) декантируют, отфильтровывают, промывают и высушивают в вакууме, и температуру продукта поддерживают ниже 60°C.

Особенно предпочтительный способ по изобретению включает дегазацию воды продувкой аргона и инертизацию используемого оборудования, чтобы избежать окисления железа(II) в железо(III). Например, реакционный сосуд, сухой фильтр для сушки образованного осадка также размещают под инертной атмосферой с аргоном или необязательно азотом, или далее необязательно с диоксидом углерода.

Предпочтительно, размол также выполняют в инертной атмосфере (аргон, CO2 или азот) или под статическим вакуумом (меньше чем 0,1 мбар), чтобы сохранить фосфат железа, в основном, в восстановленном состоянии (% Fe(II)>% Fe(III)), ограничивая его окисление, которое промотируется теплотой, выделяемой во время операции размола (тепловое рассеяние столкновений, реабсорбция испаренной воды из предшественников и др.) присутствием пара от испарения воды, содержавшейся в предшественниках. Сохраняя фосфат железа, в основном, в восстановленном состоянии в конце размола, возможно ограничить количество предшественника углерода, который будет потребляться как восстановитель во время прокаливания и, следовательно, ограничить количество предшественника углерода, подлежащего добавлению к смеси, подлежащей размолу, и избежать, в случае недостаточного количества предшественника углерода, получения примесей в конечном композиционном материале, что имело бы негативные последствия для электрохимических характеристик композиционного материала.

Преимущественно, в способе по изобретению, прокаливание выполняют под инертной атмосферой аргона, чтобы избежать максимально возможной степени окисления фосфата железа(II) в начале прокаливания и дать возможность получить восстанавливающие условия во время термического разложения предшественника углерода (выделение CO и H2). Прокаливание имеет место преимущественно при температуре от 550°C до 800°C и преимущественно при приблизительно 600°C в течение 10-20 минут и предпочтительно в течение 15 минут. В любом случае, температура прокаливания должна быть меньше, чем температура плавления одного из предшественников.

Предпочтительно, указанным материалом, содержащим углерод, является целлюлоза, с которой возможно, из-за природы источника углерода, добавленного во время синтеза, ограничить рост кристаллов зерен LiFeβBγPO4 и придать некоторую пористость материалу. Действительно, разложение целлюлозы во время стадии прокаливания, предпочтительно очень короткой, позволяет углероду распределяться очень однородно в полученном таким образом композиционном электродном материале и улучшает, таким образом, удельную, электропроводность и, следовательно, электрохимические характеристики композиционного материала по изобретению.

Другие варианты осуществления способа по изобретению упомянуты в приложенной формуле изобретения.

Настоящее изобретение также относится к электродному материалу, имеющему следующую формулу LiαFeβBγPO4/C, в которой 0,85≤α≤1,08, 0≤γ/β≤0,1 и γ+β≤1. Этот электродный материал характеризуется тем, что он формируется как микрометрические смешанные агрегаты нанометрических частиц, причем указанные нанометрические частицы, имеющие максимальный размер, как измерено микроскопией пропускания меньше чем 50 нм, а указанные микрометрические смешанные агрегаты имеют средний размер (D50), измеренный лазерным измерением зернистости в метаноле, от 0,5 до 60 мкм, предпочтительно от 1 до 45 мкм, более предпочтительно от 2 до 15 мкм, более предпочтительно от 3 до 8 мкм.

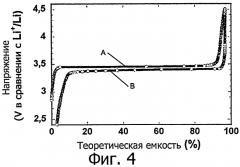

Эта характеристика электродного материала по изобретению, например, полученного способом, упомянутым выше, дает возможность получения электродов, которые могут быть использованы в промышленности, так как они могут быть произведены эффективным по стоимости способом. Далее, способ позволяет формировать толстые или тонкие электроды, которые имеют оптимальные физико-химические характеристики, в особенности, практическую удельную емкость, причем этому материалу предназначено блестящее будущее. Более конкретно, электродный материал по изобретению дает возможность обеспечить практическую удельную емкость электрода от 150 до 170 мАч/г, предпочтительно от 155 до 170 мАч/г и, обычно, от 155 до 165 мАч/г, для поверхностной емкости меньше чем 2 мАч/см2 и обеспечить практическую удельную емкость электрода больше чем 150 мАч/г для поверхностной емкости от 2 до 4 мАч/см2.

С настоящим изобретением, следовательно, возможно получить промышленным способом композиционный электродный материал, который может придать электроду, сформированному из этого материала, высокую поверхностную емкость, с морфологией, полученной высокоэнергетическим размолом, в особенности формированием микрометрических агрегатов нанометрических частиц. Действительно, как упомянуто ранее, чтобы получить высокую поверхностную емкость электрода, которая является пропорциональной толщине электрода, важно, чтобы это значение имело тенденцию к максимуму, который имеет место преимущественно при размоле по изобретению, который является менее энергозатратным, чем обычные способы размола.

Действительно, неожиданно было обнаружено, что стадия размола по изобретению, особенно короткой продолжительности (комбинированная со стадией прокаливания, необязательно, также очень короткой продолжительности) дает возможность получения высокой практической удельной емкости за счет микрометрической структуры смешанных агрегатов нанометрических частиц, полученных ' способом с пониженными издержками производства, не загрязняющим и не энергозатратным.

Преимущественно, электродный материал по изобретению имеет следующую формулу LiFeβBγPO4/C, в которой γ+β<1, в особенности LiFe0.95B0.033PO4/C. Таким образом, бор внедряют в кристаллическую структуру LiFePO4 путем замены части атомов железа, генерируя несколько катионных пустот в пределах материала (γ+β<1). Эта структурная модификация LiFePO4 привела к замечательному улучшению электропроводности материала.

Электродный материал по изобретению имеет плотность приблизительно 3,6 г/см3, измеренную рентгенодиффракционным анализом, и плотность, измеренную гелиевой пикнометрией, приблизительно 3,4 г/см3.

В предпочтительном варианте осуществления электродного материала по изобретению остаточное содержание углерода составляет от 1 до 3 вес.%, в расчете на общий вес электродного материала.

С помощью настоящего изобретения, следовательно, можно получить электродный материал, имеющий пониженное содержание углерода, с особенно полезными электрохимическими характеристиками, подобными характеристикам, полученным, например, в уровне техники, для электродов с более высоким содержанием углерода, среди прочего, из-за использования пониженного времени прокаливания, которое обязательно требует использования углерода в качестве более слабого ингибитора роста кристаллов.

Действительно, углерод используется для двух целей при прокаливании. Во-первых, он используется в качестве ингибитора роста кристаллов, и, во-вторых, он позволяет улучшать удельную емкость электродного материала. Снижением времени прокаливания снижают содержание углерода, требуемое для достижения нужной удельной емкости, и, следовательно, можно получать большее количество активного материала по сравнению со способами, где содержание углерода является более высоким. Следовательно, без снижения содержания активного материала, улучшают электропроводность.

Далее, снижением содержания углерода до 1-3 вес.%, в расчете на общий вес электродного материала, зерна с кристаллической структурой LiFeβBγPO4 дискретно покрывают углеродом, а часть углерода может также быть диспергирована в пределах главного порошка.

Электродный материал по изобретению в конечном состоянии (после размола и прокаливания) имеет насыпную плотность от 0,8 до 1,5 г/см3 и предпочтительно приблизительно 1,1 г/см3.

Термин "насыпная плотность" в контексте настоящего изобретения, означает кажущуюся плотность порошка, измеренную согласно стандартам Американского общества по испытанию материалов ASTM В527 и D4164.

Преимущественно, электродный материал по изобретению имеет удельную площадь поверхность согласно методу БЭТ от 12 до 24 м