Катализатор для использования при гидрообработке, содержащий металлы viii и vib групп, и способ получения с уксусной кислотой и диалкил(с1-с4)сукцинатом

Иллюстрации

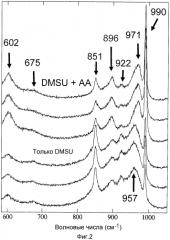

Показать всеИзобретение относится к катализатору гидрообработки углеводородного сырья. Данный катализатор содержит аморфный носитель на основе оксида алюминия, фосфор, по меньшей мере один диалкил(C1-C4)сукцинат, уксусную кислоту и функциональную группу с гидрирующей/дегидрирующей способностью, содержащую по меньшей мере один элемент группы VIB и по меньшей мере один элемент группы VIII, выбранный из кобальта и/или никеля. При этом в спектре комбинационного рассеяния указанного катализатора присутствуют характеристические полосы по меньшей мере одного гетерополианиона Кеггина в области 990 и/или 974 см-1, характеристические полосы указанного сукцината и основная характеристическая полоса уксусной кислоты в области 896 см-1. Предлагаемый катализатор обладает повышенной активностью в процессах гидрообработки за счет синергического действия комбинации уксусной кислоты и диметилсукцината. Изобретение также относится к способу получения такого катализатора и катализатору, полученному этим способом, а также способу гидрообработки углеводородного сырья в присутствии такого катализатора. 4 н. и 20 з.п. ф-лы, 2 ил., 5 табл., 12 пр.

Реферат

Изобретение относится к катализатору, способу его получения и его использованию в области гидрообработки.

Катализатор гидрообработки углеводородных фракций традиционно предназначен для удаления содержащихся в них сернистых или азотистых соединений с целью, например, доведения качества нефтепродуктов до характеристик, требуемых (по содержанию серы, содержанию ароматических соединений и т.д.) для заданного применения (автомобильное горючее, бензин или дизельное топливо, мазут, реактивное топливо). Речь может идти также о предварительной обработке такого сырья с целью удаления примесей перед осуществлением с ним различных процессов преобразования для изменения физико-химических свойств, таких как, например, процессы конверсии, гидрокрекинга вакуумных дистиллятов, каталитического крекинга, гидроконверсии кубовых остатков атмосферной или вакуумной перегонки. Состав и использование катализаторов гидрообработки особенно хорошо описаны в статье B.S. Clausen, H.T. Topsøe и F.E. Massoth, вышедшей в сборнике Catalysis Science and Technology, volume 11 (1996), Springer-Verlag. После сульфидирования на носителе присутствует много участков поверхности, которые совсем не обладают хорошими эксплуатационными характеристиками для требуемых реакций. Эти участки особенно хорошо описаны в статье Topsøe и соавт., опубликованной в номере 26 Catalysis Review Science and Engineering, 1984, pages 395-420.

Ужесточение стандартов по загрязнению окружающей среды автомобилями в Европейском сообществе (Journal Officiel de l'Union européenne, L76, 22 mars 2003, Directive 2003/70/CE, pages L76/10-L76/19) принудило специалистов по нефтепереработке очень сильно уменьшить содержание серы в дизельном топливе и бензине (не более 10 массовых частей на миллион (млн-1) серы по состоянию на 1 января 2009 года против 50 млн-1 по состоянию на 1 января 2005 года). В то же время, специалисты по нефтепереработке оказываются вынужденными использовать сырье, все более стойкое к процессам гидрообработки, потому что, с одной стороны, сырая нефть становится все более тяжелой и, следовательно, содержит все больше примесей, а с другой стороны, в силу увеличения числа процессов конверсии на нефтеочистительных установках. На практике, в таких процессах образуются смеси, поддающиеся гидроочистке труднее, чем фракции, непосредственно образующиеся при атмосферной перегонке. В качестве примера можно упомянуть фракцию газойля, образующегося при каталитическом крекинге и называемого также LCO (Light Cycle Oil (легкий рецикловый газойль)), в связи с высоким содержанием в ней ароматических соединений. Эти фракции обрабатывают вместе с фракцией газойля, образующейся при атмосферной перегонке; они требуют применения катализаторов, обладающих функцией гидрообессеривания и гидрирования, существенно улучшенной по сравнению с традиционными катализаторами, так чтобы уменьшать содержание ароматических соединений для получения плотности и цетанового числа согласно техническим условиям.

Кроме того, в процессах конверсии, таких как каталитический крекинг или гидрокрекинг, используют катализаторы, имеющие кислотную группу, что делает их особенно чувствительными к присутствию азотистых примесей и, в частности, азотистых соединений основного характера. Таким образом, необходимо использовать катализаторы для предварительной обработки этих исходных смесей с целью удаления таких соединений. Эти катализаторы гидрообработки должны обладать также улучшенной функцией гидрирования в тех случаях, когда первая стадия гидродеазотирования принята в качестве стадии гидрирования ароматических циклов, примыкающих к связи C-N.

Таким образом, из этого следует перспективность нахождения способов получения катализаторов гидрообработки с целью получения новых катализаторов с улучшенными эксплуатационными характеристиками.

Добавка органического соединения к катализаторам гидрообработки для улучшения их активности хорошо известна в настоящее время специалистам в данной области техники. Использование различных групп органических соединений, таких как моно-, ди- или полиспирты, этерифицированные при необходимости, защищено многими патентами (WO 96/41848, WO 01/76741, US 4012340, US 3954673, EP 601722). Катализаторы, модифицированные сложными моноэфирами C2-C14, описаны в заявках EP 466568 и EP 1046424, однако эти модификации по-прежнему не обеспечивают повышения в достаточной степени эксплуатационных характеристик катализатора, чтобы удовлетворять характеристикам по содержанию серы в топливе, которые становятся все более стесняющими специалистов по нефтепереработке.

Для исправления такой ситуации в патенте WO 2006/077326 компании Total предложено использование катализатора, содержащего металлы групп VIB и VIII, тугоплавкий оксид в качестве носителя и органическое соединение, имеющее по меньшей мере 2 функциональные группировки сложного эфира карбоновой кислоты, формулы R1-O-CO-R2-CO-O-R1 или R1-CO-O-R2-O-CO-R1, в которой каждый R1 независимо представляет собой алкил C1-C18, алкенил C2-C18, арил C6-C18, циклоалкил C3-C8, алкиларил или арилалкил C7-C20 или 2 группы R1 совместно образуют двухвалентную группу C2-C18, а R2 представляет собой алкилен C1-C18, арилен C6-C18, циклоалкилен C3-C7 или их комбинацию, причем углеродная цепь углеводородных групп, представляемых R1 и R2, может содержать или быть связанной с одним или несколькими гетероатомами, выбранными из N, S и O, а каждый из R1 и R2 может иметь один или несколько заместителей формулы -C(=O)O-R1 или -O-C(=O)-R1, где R1 имеет указанные ранее значения. В предпочтительном варианте используют диалкил(C1-C4)сукцинат, в частности диметилсукцинат, приведенный в качестве примера. Эти соединения могут быть введены в присутствии растворителя (перечень важных растворителей приведен) или карбоновой кислоты. Среди трех десятков поименно упомянутых кислот приведена уксусная кислота, не упомянутая в числе десятка предпочтительных кислот. Следует отметить, что лимонная кислота является предпочтительной.

Способ получения катализатора, соответственно описанному в патенте WO 2006/077326, включает в себя стадии созревания и термической обработки, которые могут длиться в течение нескольких дней, например от 49 до 115 дней, что очень сильно ограничивает производство этих катализаторов и, следовательно, требует внесения улучшений.

В других патентах предшествующего уровня техники описано повышение активности, связанное с комбинированным использованием органической кислоты или спирта в катализаторе гидрообработки. Так, например, в заявке JP 1995-136523, опубликованной компанией KK Japan Energy, предложено решение, состоящее том, что:

- согласно первому предпочтительному варианту изобретения получают раствор, содержащий носитель катализатора, один или несколько металлов групп VI и VIII периодической системы элементов и органическую кислоту. Согласно второму предпочтительному варианту изобретения этот раствор содержит также предшественник фосфора;

- осуществляют термическую обработку в интервале от 200 до 400°C;

- осуществляют пропитку полученного ранее катализатора органической кислотой или спиртом в соотношении от 0,1 до 2 на моль металлов.

Один из предпочтительных вариантов изобретения включает в себя затем стадию сушки при температуре ниже 200°C, в то время как второй предпочтительный вариант включает в себя финишную термическую обработку при температуре, большей или равной 400°C.

Было установлено, что данные катализаторы не обладают активностью, достаточной для удовлетворения новым экологическим стандартам в случае все более обедненного водородом сырья, находящегося в распоряжении специалистов по нефтепереработке.

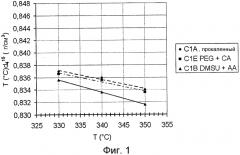

Аналогичным образом, в патенте WO 2005/035691 заявлен способ активации, позволяющий схематично уменьшить содержание кристаллической фазы типа CoMoO4, присутствующей в регенерируемых катализаторах, содержащих оксиды металлов групп VIII и VIB, причем способ включает в себя приведение в контакт регенерируемого катализатора с кислотой и органической добавкой. С этой целью в большом числе примеров было реализовано применение в регенерируемом катализаторе комбинации лимонной кислоты (CA) и полиэтиленгликоля (PEG). Настоящее изобретение относится к катализатору и способу его получения, причем катализатор является приемлемым для использования при гидрообработке и имеет улучшенные каталитические качества (в частности, каталитическую активность) по сравнению с катализаторами предшествующего уровня техники. На практике, было выявлено, что использование пары диалкил(C1-C4)сукцинат, в частности диметилсукцинат, и уксусной кислоты в высушенном предшественнике катализатора неожиданным образом ведет к каталитической активности, четко улучшенной по сравнению с любым из соединений пары.

Более точно изобретение относится к катализатору, содержащему аморфный носитель на основе оксида алюминия, фосфор, по меньшей мере один диалкил(C1-C4)сукцинат, уксусную кислоту и функциональную группу с гидрирующей/дегидрирующей способностью, содержащую по меньшей мере один элемент группы VIII и по меньшей мере один элемент группы VIB, при этом спектр комбинационного рассеяния этого катализатора содержит характеристические полосы по меньшей мере одного гетерополианиона Кеггина в области 990 и/или 974 см-1, характеристические полосы упомянутого сукцината и основную характеристическую полосу уксусной кислоты в области 896 см-1. Функциональная группа с гидрирующей/дегидрирующей способностью предпочтительно образована из кобальта и молибдена. Она может содержать также по меньшей мере один элемент группы VIII и по меньшей мере один элемент группы VIB за исключением случая функциональной группы с гидрирующей/дегидрирующей способностью, образованной из кобальта и молибдена.

Полученный катализатор имеет спектр комбинационного рассеяния, сгруппированный по характеристическим полосам:

1) характеристические полосы одного или нескольких гетерополианионов типа Кеггина PXY11O40 x- и/или PXY12O40 x-, где Y означает металл группы VIB, а X означает металл группы VIII.

Согласно Griboval, Blanchard, Payen, Fournier, Dubois, Catalysis Today, 45 (1998), 277, fig. 3e), основные полосы структуры PCoMo11O40 x- в высушенном катализаторе соответствуют 232, 366, 943, 974 см-1, а согласно M.T. Pope в "Heteropoly and Isopoly oxometalates", Springer Verlag, p. 8, эти полосы не являются характеристическими соответственно природе атома X или Y, а соответствуют структуре HPA. Наиболее интенсивная характеристическая полоса этого типа HPA лакунарной структуры Кеггина расположена в области 974 см-1.

Согласно Griboval, Blanchard, Gengembre, Payen, Fournier, Dubois, Bernard, Journal of Catalysis, 188 (1999), 102, fig. 1a), основные полосы PMo12O40 x- расположены в случае HPA в состоянии плотной массы, например, с кобальтом в качестве противоиона, в области 251, 603, 902, 970, 990 см-1. Наиболее интенсивная характеристическая полоса этого HPA Кеггина расположена в области 990 см-1. M.T. Pope в "Heteropoly and Isopoly oxometalates", Springer Verlag, p. 8, сообщает также, что эти полосы не являются характеристическими соответственно природе атома X или Y, а соответствуют HPA полной, лакунарной или замещенной структуры Кеггина;

2) характеристические полосы одного или нескольких используемых диалкилсукцинатов. Спектр комбинационного рассеяния диметилсукцината образует конфигурацию, являющуюся однозначной для молекулы этого соединения. В спектральной области 300-1800 см-1 этот спектр характеризуется серией следующих полос (приведены только наиболее интенсивные полосы в см-1): 391, 853 (наиболее интенсивная полоса), 924, 964, 1739 см-1. Спектр диэтилсукцината содержит в рассмотренной спектральной области следующие основные полосы: 861 (наиболее интенсивная полоса), 1101, 1117 см-1. Соответственно для дибутилсукцината: 843, 1123, 1303, 1439, 1463 см-1 и для диизопропилсукцината: 833, 876, 1149, 1185, 1469 (наиболее интенсивная полоса), 1733 см-1;

3) основные характеристические полосы уксусной кислоты: 448, 623, 896 cм-1. Наиболее интенсивная полоса расположена в области 896 см-1.

Точное положение полос, их форма и относительная интенсивность могут варьировать в некоторой мере в зависимости от условий записи спектра, оставаясь при этом характеристическими для данной молекулы. С другой стороны, спектры комбинационного рассеяния органических соединений хорошо документированы как в базах данных по спектрам комбинационного рассеяния (см., например, Spectral Database for Organic Compounds, http://riodb01.ibase.aist.go.jp/sdbs/cgi-bin/direct_frame_top.cgi), так и поставщиками реактивов (см., например, www.sigmaaldrich.com).

Спектры комбинационного рассеяния получали на спектрометре комбинационного рассеяния, оснащенном ионным аргоновым лазером (514 нм). Пучок лазерного излучения фокусировали на образце посредством микроскопа, оснащенного объективом с 50-кратным увеличением и длинным фокусным расстоянием. Мощность лазерного излучения на уровне образца составляла около 1 мВт. Сигнал комбинационного рассеяния, испускаемый образцом, улавливали тем же объективом, диспергировали посредством сетки при 1800 об/мин и затем улавливали детектором CCD. Полученное разрешение спектра составило около 0,5 см-1. Зарегистрированная область спектра находилась в интервале от 300 до 1800 см-1. Продолжительность записи устанавливали равной 120 с для каждого записанного спектра комбинационного рассеяния.

Используемый диалкилсукцинат предпочтительно представляет собой диметилсукцинат, а катализатор имеет в своем спектре комбинационного рассеяния основные характеристические полосы одного или нескольких гетерополианионов Кеггина в области 990 и/или 974 см-1, диметилсукцината в области 853 см-1 и уксусной кислоты в области 896 см-1.

Катализатор по настоящему изобретению предпочтительно содержит носитель, образованный из оксида алюминия или смеси "диоксид кремния-оксид алюминия".

Катализатор по настоящему изобретению может содержать также бор и/или фтор, и/или кремний.

В тексте заявки описан также способ получения катализатора по настоящему изобретению, который включает в себя по меньшей мере одну стадию пропитки при температуре ниже 180°C высушенного предшественника катализатора, содержащего по меньшей мере фосфор и функциональную группу с гидрирующей/дегидрирующей способностью, а также аморфный носитель, пропитанный раствором, содержащим комбинацию уксусной кислоты и диалкил(C1-C4)сукцината, последующую стадию созревания пропитанного предшественника катализатора и затем стадию сушки при температуре ниже 180°C без последующей стадии прокаливания (термической обработки в атмосфере воздуха); полученный катализатор предпочтительно подвергают сульфидированию.

Функциональная группа с гидрирующей/дегидрирующей способностью содержит по меньшей мере один элемент группы VIII и по меньшей мере один элемент группы VIB. Функциональная группа с гидрирующей/дегидрирующей способностью предпочтительно образована из кобальта и молибдена.

Таким образом, простой и быстрый способ получения с отдельными стадиями, не длящимися более нескольких часов, обеспечивает более хорошую производительность в промышленном масштабе, чем способы предшествующего уровня техники.

Более точно способ получения катализатора гидрообработки по настоящему изобретению включает в себя следующие последовательные стадии, подробно описанные далее:

a) по меньшей мере одну стадию пропитки аморфного носителя на основе оксида алюминия по меньшей мере одним раствором, содержащим элементы функциональной группы с гидрирующей/дегидрирующей способностью и фосфор; полученный продукт можно назвать "предшественник катализатора";

b) стадию сушки при температуре ниже 180°C без последующего прокаливания; полученный продукт можно назвать "высушенный предшественник катализатора";

c) по меньшей мере одну стадию пропитки пропиточным раствором, содержащим по меньшей мере один диалкил(C1-C4)сукцинат, уксусную кислоту и по меньшей мере одно соединение фосфора, если последний не был введен полностью на стадии a); полученный продукт можно назвать "пропитанный высушенный предшественник катализатора";

d) стадию созревания;

e) стадию сушки при температуре ниже 180°C без стадии последующего прокаливания; полученный продукт можно назвать "катализатор".

Продукт, полученный на выходе стадии e), предпочтительно подвергают сульфидированию на стадии f).

Таким образом, соответственно описанному далее, способ по настоящему изобретению осуществляют предпочтительно в вариантах, осуществляемых индивидуально или в комбинации: из оксида алюминия или смеси "диоксид кремния-оксид алюминия" образуют носитель; все количество функциональной группы с гидрирующей способностью вводят на стадии a); все количество фосфора вводят на стадии a); диалкилсукцинат представляет собой диметилсукцинат; стадию c) осуществляют в отсутствие растворителя; стадию d) осуществляют при температуре от 17 до 50°C; стадию e) осуществляют при температуре в интервале от 80 до 160°C.

Наиболее предпочтительно способ по настоящему изобретению включает в себя следующие последовательные стадии:

a) по меньшей мере одну стадию пропитки носителя в сухом состоянии раствором, содержащим все количество элементов функциональной группы с гидрирующей/дегидрирующей способностью и все количество фосфора;

b) стадию сушки при температуре в интервале от 75 до 130°C без последующего прокаливания;

c) по меньшей мере одну стадию пропитки в сухом состоянии пропиточным раствором, содержащим диметилсукцинат и уксусную кислоту;

d) стадию созревания при 17-50°C;

e) стадию сушки предпочтительно в атмосфере азота при температуре в интервале от 80 до 160°C без стадии последующего прокаливания.

Предшественник катализатора, содержащий функциональную группу с гидрирующей/дегидрирующей способностью, аморфный носитель на основе оксида алюминия, а также способ его получения описаны далее.

Предшественник катализатора, полученный на выходе стадии a) способа по настоящему изобретению, может быть получен в большинстве случаев любыми способами, хорошо известными специалистам в данной области техники.

Предшественник катализатора содержит функциональную группу с гидрирующей/дегидрирующей способностью и фосфор и/или бор, и/или фтор в качестве легирующего элемента, а также аморфный носитель. Функциональная группа с гидрирующей/дегидрирующей способностью содержит по меньшей мере один элемент группы VIB и по меньшей мере один элемент группы VIII. Функциональная группа с гидрирующей/дегидрирующей способностью предпочтительно образована из кобальта и молибдена.

Аморфный носитель предшественника катализатора представляет собой продукт на основе оксида алюминия, то есть он содержит больше 50% оксида алюминия - и в общем случае он содержит только оксид алюминия или смесь "диоксид кремния-оксид алюминия", определенную далее, - и при необходимости один или несколько металлов и/или один или несколько легирующих элементов, вводимых не на стадии пропитки (вводимых, например, во время получения - при перемешивании, пластификации и т.д. - носителя или его формования). Носитель получают формованием (например, экструзией) и прокаливанием в общем случае в интервале 300-600°C.

Носитель предпочтительно образован из оксида алюминия и предпочтительно из экструдированного оксида алюминия. Оксид алюминия предпочтительно представляет собой гамма-форму оксида алюминия, а аморфный носитель предпочтительно образован из гамма-формы оксида алюминия.

В другом предпочтительном варианте используют смесь "диоксид кремния-оксид алюминия", содержащую меньшей мере 50% оксида алюминия. Содержание диоксида кремния в носителе составляет не более 50% масс., более часто меньше или равно 45% масс. и предпочтительно меньше или равно 40%.

Источники кремния хорошо известны специалистам в данной области техники. В качестве примеров можно упомянуть кремниевую кислоту, диоксид кремния в виде порошка или в коллоидном состоянии (золь диоксида кремния), тетраэтилортосиликат Si(OEt)4.

Функциональная группа с гидрирующей/дегидрирующей способностью предшественника катализатора содержит по меньшей мере один элемент группы VIB и по меньшей мере один элемент группы VIII. Пара, образованная из кобальта и молибдена, является предпочтительной. Общее содержание элементов с гидрирующей/дегидрирующей способностью предпочтительно составляет больше 6% масс. оксида по отношению к общей массе катализатора. Предпочтительными элементами группы VIB являются молибден и вольфрам и в общем случае молибден. Предпочтительными элементами группы VIII являются неблагородные металлы, в частности кобальт и никель.

Функциональную группу с гидрирующей способностью преимущественно выбирают из группы, в которую входят комбинации элементов "кобальт-молибден", "никель-молибден" или "никель-кобальт-молибден", или "никель-молибден-вольфрам".

В случае, когда требуется значительная активность при гидрообессеривании или при гидродеазотировании и гидрировании ароматических соединений, функциональная группа с гидрирующей/дегидрирующей способностью предпочтительно содержит ассоциацию никеля и молибдена; ассоциация никеля и вольфрама в присутствии молибдена также может быть предпочтительной. В случае сырья типа вакуумных дистиллятов или более тяжелого сырья преимущественно могут быть использованы комбинации типа "кобальт-никель-молибден".

Предшественники молибдена, которые могут быть использованы, также хорошо известны специалистам в данной области техники. Например, в качестве источников молибдена можно использовать оксиды и гидроксиды, молибденовые кислоты и их соли, предпочтительно соли аммония, такие как молибдат аммония, гептамолибдат аммония, фосфорномолибденовую кислоту (H3PMo12O40) и ее соли и при необходимости кремниймолибденовую кислоту (H4SiMo12O40) и ее соли. Источниками молибдена могут быть также любые гетерополисоединения, например, типа Кеггина, лакунарной структуры Кеггина, замещенной структуры Кеггина, Доусона, Андерсона, Страндберга. Предпочтительно используют триоксид молибдена и гетерополисоединения (гетерополианионы) типа Страндберга, Кеггина, лакунарной структуры Кеггина или замещенной структуры Кеггина.

Предшественники вольфрама, которые могут быть использованы, также хорошо известны специалистам в данной области техники. Например, в качестве источников вольфрама можно использовать оксиды и гидроксиды, вольфрамовые кислоты и их соли, предпочтительно соли аммония, такие как вольфрамат аммония, метавольфрамат аммония, фосфорновольфрамовую кислоту и ее соли и при необходимости кремнийвольфрамовую кислоту (H4SiW12O40) и ее соли. Источниками вольфрама могут быть также любые гетерополисоединения, например, типа Кеггина, лакунарной структуры Кеггина, замещенной структуры Кеггина, Доусона. Предпочтительно используют оксиды и соли аммония, такие как метавольфрамат аммония, или гетерополианионы типа Кеггина, лакунарной структуры Кеггина, замещенной структуры Кеггина.

Количество одного или нескольких предшественников одного или нескольких элементов группы VIB предпочтительно находится в интервале от 5 до 40% масс., предпочтительно в интервале от 8 до 35% масс. и более предпочтительно в интервале от 10 до 30% масс. оксидов группы VIB по отношению к общей массе предшественника катализатора.

Предшественники одного или нескольких элементов группы VIII, которые могут быть использованы, предпочтительно выбраны из оксидов, гидроксидов, гидроксикарбонатов, карбонатов и нитратов, например, предпочтительно используют гидроксикарбонат никеля, карбонат кобальта или гидроксид кобальта.

Количество одного или нескольких предшественников одного или нескольких элементов группы VIII предпочтительно находится в интервале от 1 до 10% масс., предпочтительно в интервале от 1,5 до 9% масс. и более предпочтительно в интервале от 2 до 8% масс. оксидов группы VIII по отношению к общей массе предшественника катализатора.

Функциональная группа с гидрирующей/дегидрирующей способностью предшественника катализатора может быть введена в катализатор на разных стадиях получения и разными способами. Функциональную группу с гидрирующей/дегидрирующей способностью всегда вводят по меньшей мере частично и предпочтительно полностью при пропитке сформованного носителя. Она также может быть введена частично во время формования аморфного носителя.

В случае, когда функциональную группу с гидрирующей/дегидрирующей способностью вводят частично во время формования аморфного носителя, она может быть введена частично (например, до 10% одного или нескольких элементов группы VIB может быть введено при перемешивании) только во время перемешивания с гелем оксида алюминия, выбранного в качестве матрицы, причем остаток одного или нескольких элементов с гидрирующей способностью вводят в последующее время. В случае, когда функциональную группу с гидрирующей/дегидрирующей способностью вводят частично во время перемешивания, содержание одного или нескольких элементов группы VIB, вводимых в ходе этой стадии, предпочтительно составляет меньше 5% от общего количества одного или нескольких элементов группы VIB, вводимых в конечный катализатор. По меньшей мере один элемент (или все элементы) группы VIB предпочтительно вводят в то же самое время, что и по меньшей мере один элемент (или все элементы) группы VIII, независимо от способа введения. Эти способы и количества, относящиеся к введению элементов, используют предпочтительно в случае, когда функциональная группа с гидрирующей/дегидрирующей способностью образована из Co и Mo.

В случае, когда функциональную группу с гидрирующей/дегидрирующей способностью вводят по меньшей мере частично и предпочтительно полностью после формования аморфного носителя, введение функциональной группы с гидрирующей/дегидрирующей способностью в аморфный носитель может быть преимущественно осуществлено посредством одной или нескольких пропиток сформованного и прокаленного носителя избытком раствора или предпочтительно посредством одной или нескольких пропиток в сухом состоянии и предпочтительно посредством одной пропитки сформованного и прокаленного носителя в сухом состоянии растворами, содержащими соли-предшественники металлов. Более предпочтительно функциональную группу с гидрирующей/дегидрирующей способностью вводят полностью после формования аморфного носителя посредством пропитки носителя в сухом состоянии пропиточным раствором, содержащим соли-предшественники металлов. Введение функциональной группы с гидрирующей/дегидрирующей способностью также может быть преимущественно осуществлено посредством одной или нескольких пропиток сформованного и прокаленного носителя раствором одного или нескольких предшественников активной фазы. В случае, когда элементы вводят посредством нескольких пропиток соответствующими солями предшественников, промежуточную стадию сушки катализатора в общем случае осуществляют при температуре в интервале от 50 до 180°C, более предпочтительно в интервале от 60 до 150°C и наиболее предпочтительно в интервале от 75 до 130°C.

В катализатор вводят также фосфор. В катализатор также может быть введена другая легирующая добавка, выбранная из бора и фтора, используемых по отдельности или в смеси. Легирующая добавка представляет собой прибавляемый элемент, который сам по себе не имеет каких-либо каталитических свойств, но увеличивает каталитическую активность одного или нескольких металлов.

Легирующая добавка может быть преимущественно введена отдельно или в смеси по меньшей мере с одним из элементов функциональной группы с гидрирующей/дегидрирующей способностью.

Она также может быть введена во время синтеза носителя.

Она также может быть введена непосредственно перед или после пластификации выбранной матрицы, представляющей собой, например и предпочтительно, оксигидроксид алюминия (бемит), являющийся предшественником оксида алюминия.

Легирующая добавка также может быть преимущественно введена полностью или частично в смеси с одним или несколькими предшественниками функциональной группы с гидрирующей/дегидрирующей способностью в сформованный аморфный носитель, предпочтительно из оксида алюминия или смеси "диоксид кремния-оксид алюминия" в экструдированном виде, посредством пропитки аморфного носителя в сухом состоянии раствором, содержащим соли-предшественники металлов и один или несколько предшественников одной или нескольких легирующих добавок.

Источник бора может представлять собой борную кислоту, предпочтительно ортоборную кислоту H3BO3, диборат или пентаборат аммония, оксид бора, сложные борные эфиры. Бор может быть введен, например, посредством раствора борной кислоты в смеси "вода/спирт" или также в смеси "вода/этаноламин".

Предпочтительный источник фосфора представляет собой ортофосфорную кислоту H3PO4, при этом ее сложные эфиры и соли, такие как фосфаты аммония, являются также приемлемыми. Фосфор также может быть введен в то же самое время, что и один или несколько элементов группы VIB в виде гетерополианионов Кеггина, лакунарной структуры Кеггина, замещенной структуры Кеггина или типа Страндберга.

Предшественники фтора, которые могут быть использованы, хорошо известны специалистам в данной области техники. Например, фторидные анионы могут быть введены в виде фтороводородной кислоты или ее солей. Эти соли образованы щелочными металлами, аммонием или органическими соединениями. В последнем случае соль предпочтительно образуется в реакционной смеси при реакции между органическим соединением и фтороводородной кислотой. Фтор может быть введен, например, посредством пропитки водным раствором фтороводородной кислоты или фторида аммония, или также дифторида аммония.

Легирующую добавку предпочтительно вводят в предшественник катализатора в виде оксида легирующего элемента в количестве по отношению к катализатору:

- в интервале от 0 до 40%, предпочтительно в интервале от 0 до 30%, более предпочтительно в интервале от 0 до 20%, предпочтительно в интервале от 0 и 15% и наиболее предпочтительно в интервале от 0 до 10% в случае, когда легирующая добавка представляет собой бор; в случае, когда содержится бор, его минимальное количество предпочтительно составляет 0,1% масс.;

- в интервале от 0,1 до 20%, предпочтительно в интервале от 0,1 до 15% и наиболее предпочтительно в интервале от 0,1 до 10% масс., в случае, когда легирующая добавка представляет собой фосфор;

- в интервале от 0 до 20%, предпочтительно в интервале от 0 до 15% и наиболее предпочтительно в интервале от 0 до 10% в случае, когда легирующая добавка представляет собой фтор; в случае, когда содержится фтор, его минимальное количество предпочтительно составляет 0,1% масс.

Фосфор содержится во всех вариантах. Его вводят по меньшей мере частично (и предпочтительно полностью) посредством пропитки предшественника катализатора на стадии a) и при необходимости в высушенный предшественник катализатора на стадии c). Аналогичным образом, данное положение предпочтительно относится к другим легирующим добавкам. Тем не менее, как было отмечено ранее, легирующие добавки могут быть введены частично или полностью (за исключением фосфора) во время получения носителя (включая формование).

Введение функциональной группы с гидрирующей/дегидрирующей способностью и при необходимости легирующей добавки в носитель или на носитель, прошедший формование и прокаливание, затем преимущественно продолжают на стадии сушки b), в ходе которой растворитель солей-предшественников металлов одного или нескольких оксидов одного или нескольких металлов (в общем случае растворитель представляет собой воду) удаляют при температуре в интервале от 50 до 180°C, более предпочтительно в интервале от 60 до 150°C или также в интервале от 65 до 145°C и наиболее предпочтительно в интервале от 70 до 140°C, или также в интервале от 75 до 130°C. После стадии сушки "высушенного предшественника катализатора", полученного таким образом, никогда не следует стадия прокаливания в атмосфере воздуха при температуре выше 200°C. Преимущественно действуют в этих диапазонах температур до температуры не более 150°C и без последующего прокаливания при температуре выше 180°C.

На стадии a) способа по настоящему изобретению "предшественник катализатора" предпочтительно получают посредством пропитки в сухом состоянии раствором, содержащим один или несколько предшественников функциональной группы с гидрирующей/дегидрирующей способностью и фосфор, сформованного и прокаленного аморфного носителя на основе оксида алюминия с последующей сушкой при температуре ниже 180°C, предпочтительно в интервале от 50 до 180°C, более предпочтительно в интервале от 60 до 150°C и наиболее предпочтительно в интервале от 75 до 130°C.

Таким образом, на выходе стадии b) получают "высушенный предшественник катализатора".

На стадии a) способа по настоящему изобретению возможно получать пропиточный раствор, содержащий по меньшей мере одну легирующую добавку, выбранную из бора и фтора, используемых по отдельности или в смеси.

Еще более предпочтительно "предшественник катализатора" на стадии a) способа по настоящему изобретению получают с пропиточным раствором, содержащим по меньшей мере один предшественник каждого элемента функциональной группы с гидрирующей/дегидрирующей способностью в присутствии предшественника фосфора, причем аморфный носитель образуют из оксида алюминия или смеси "диоксид кремния-оксид алюминия".

Соответственно стадии c) способа по настоящему изобретению высушенный предшественник катализатора пропитывают пропиточным раствором, содержащим по меньшей мере один диалкил(C1-C4)сукцинат (предпочтительно диметилсукцинат) и уксусную кислоту.

Упомянутые соединения преимущественно вводят в пропиточный раствор стадии c) способа по настоящему изобретению в количестве, соответствующем:

- молярному отношению диалкилсукцината (например, диметилсукцината) к одному или нескольким элементам группы VIB, вводимым в предшественник катализатора, в интервале от 0,15 до 2 моль/моль, предпочтительно в интервале от 0,3 до 1,8 моль/моль, более предпочтительно в интервале от 0,5 до 1,5 моль/моль и наиболее предпочтительно в интервале от 0,8 до 1,2 моль/моль;

- молярному отношению уксусной кислоты к одному или нескольким элементам группы VIB, вводимым в предшественник катализатора, в интервале от 0,1 до 5 моль/моль, предпочтительно в интервале от 0,5 до 4 моль/моль, более предпочтительно в интервале от 1,3 до 3 моль/моль и наиболее предпочтительно в интервале от 1,5 до 2,5 моль/моль. Это указание предпочтительно относится к случаю, когда функциональная группа с гидрирующей/дегидрирующей способностью образована из Co и Mo.

Соответственно стадии c) способа по настоящему изобретению комбинацию диалкилсукцината и уксусной кислоты вводят в высушенный предшественник катализатора посредством по меньшей мере одной стадии пропитки и предпочтительно посредством только стадии пропитки пропиточным раствором данного высушенного предшественника катализатора.

Упомянутая комбинация преимущественно может быть нанесена на одной или нескольких стадиях пропиткой суспензией или пропиткой избытком, или пропиткой в сухом состоянии, или любым другим способом, известным специалистам в данной области техники.

В предпочтительном варианте осуществления стадии c) способа получения по настоящему изобретению стадия c) представляет собой только стадию пропитки в сухом состоянии.

Соответственно стадии c) способа по настоящему изобретению пропиточный раствор стадии c) содержит по меньшей мере одну комбинацию диалкил(C1-C4)сукцината (в частности, диметилсукцината) и уксусной кислоты.

Пропиточный раствор, используемый на стадии c) способа по настоящему изобретению, может быть дополнен любым апротонным растворителем, известным специалистам в данной области техники и содержащим, в частности, толуол, ксилол.

Пропиточный раствор, используемый на стадии c) способа по настоящему изобретению, может быть дополнен любым полярным растворителем, известным специалистам в данной области техники. Используемый полярный растворитель предпочтительно выбирают из группы, в которую входят метанол, этанол, вода, фенол, циклогексанол, используемые по отдельн