Способ получения износостойкого антифрикционного сплава

Иллюстрации

Показать всеИзобретение относится к области порошковой металлургии сплавов на основе алюминия, используемых в подшипниках скольжения. Cпособ получения антифрикционного износостойкого сплава на основе алюминия включает получение смеси чистых порошков алюминия и олова, содержащей 35-45% вес. олова, формирование брикетов с пористостью 12-18%, их спекание в безокислительной атмосфере при температуре 585-615°С в течение 45-60 минут с последующим угловым прессованием спеченного сплава с сохранением ориентации плоскости течения материала во время пластической обработки при интенсивности деформации не менее 100%. Техническим результатом изобретения является обеспечение максимальной износостойкости сплава при сухом трении. 4 ил., 1 табл.

Реферат

Заявляемое изобретение относится к области порошковой металлургии сплавов на основе алюминия, используемых в подшипниках скольжения, а более конкретно - к способам повышения износостойкости подшипников скольжения.

Как известно, срок службы подшипника скольжения определяется скоростью изменения его геометрических размеров вследствие процессов изнашивания поверхностных слоев поверхности трения. Для предотвращения износа между стенками подшипника и валом помещают тонкий, легко заменяемый моно- или биметаллический вкладыш из износостойкого материала, например сплава на основе алюминия.

Такому широко применяемому подходу присущи серьезные недостатки. В частности, было выявлено, что алюминий склонен к схватыванию с контртелом при разрушении покрывающей его хрупкой оксидной пленки. Для предотвращения схватывания в алюминиевые сплавы вводят олово, которое при деформации поверхностного слоя вкладыша выдавливается и размазывается по поверхности трения тонкой пленкой, выполняющей функцию твердой смазки при сухом и граничном трении. Чем больше объемное содержание и равномернее распределение сообщающихся с поверхностью трения включений олова, тем качественнее образуемая им защитная пленка.

Здесь, однако, начинает действовать другой неблагоприятный фактор, а именно с увеличением объемной доли мягких включений олова снижается твердость и прочность алюминия. Кроме того, сложно управлять структурой кристаллизующихся сплавов, плотность и температура плавления составляющих фаз в которых сильно отличаются. Растворимость олова в твердом алюминии очень мала, поэтому во время роста зародышей тугоплавкой фазы жидкая оловянная фаза оттесняется на их периферию, где затем кристаллизуется в виде междендритных прослоек. При объемной концентрации олова выше 10% прослойки сливаются в непрерывную сетку, разбивая тем самым алюминиевую матрицу на отдельные зерна и их агрегаты. При нагружении сплава с такой структурой его пластическое течение начинается при низком напряжении и локализуется в мягких оловянных прослойках. Пластичность и обрабатываемость сплава резко снижаются. Поэтому при разработке новых износостойких алюминиевых сплавов с оловом, выступающим в качестве твердой смазки, первоочередной задачей является предотвращение дезинтеграции алюминиевой матрицы на изолированные фрагменты [1], что способствует сохранению высокой пластичности и несущей способности сплавов.

Известны разнообразные способы достижения указанных целей. Например, из работ [2-4] известны сплавы, содержащие до 30-40% олова. Сохранение несущей способности алюминиевой матрицы при этом обеспечивалось введением в сплав Cr, Mn, Si, Cu, Mg, Zn и др. Располагаясь на границах алюминиевых зерен, частицы твердых фаз скрепляют алюминиевые зерна и препятствуют локализации деформации в межзеренных оловянных прослойках. К сожалению, они при этом закупоривают каналы подачи олова на поверхность. Точно так же растворяющиеся в алюминии элементы повышают напряжение пластического течения матрицы и тем самым уменьшают глубину деформации поверхностного слоя, но при этом объем выдавливаемого олова также снижается. То есть, снижение объема выдавливаемой твердой смазки вследствие упрочнения сплава частично компенсируется снижением интенсивности деформации поверхностных слоев. Поскольку основной причиной схватывания является пластическая деформация алюминия, то задиростойкость сильно легированных сплавов с высоким пределом текучести повышается автоматически, даже при ухудшении их самосмазывания.

Видимо, поэтому авторы [4] полагают, что увеличение концентрации олова выше 30% не приводит к снижению задиростойкости и интенсивности изнашивания легированных алюминиевых сплавов. Однако так считают не все авторы, и чтобы активировать процесс самосмазывания сильно легированных сплавов, в них дополнительно вводят мягкие металлы типа Cd, In, Pb. В любом случае, цена таких многокомпонентных сплавов Al-Sn сильно возрастает, при этом их обрабатываемость, пластичность и циклическая усталость снижаются, что может отрицательно сказаться на такой важной трибологической характеристике материала, как износостойкость. К сожалению, авторы цитируемых работ основное внимание направили на повышение предельного уровня давления схватывания и не приводят данных по износостойкости сплавов, а также о повреждаемости поверхности контртела твердыми добавками.

Для доставки максимального количества твердой смазки на поверхность трения необходимо не только увеличивать ее объемную долю в сплаве, но сформировать такую структуру, чтобы сообщающиеся с поверхностью трения включения олова простирались на глубину не меньше толщины деформируемого при трении слоя. Это обеспечивается, например, когда оловянная фаза образует в теле алюминиевой матрицы разветвленную сеть сообщающихся между собой каналов [5]. В этом случае большая часть совместной поверхности алюминиевых зерен будет свободна от оловянных прослоек, что обеспечит их надежную связь друг с другом и сохранит несущую способность матрицы. Однако с помощью механической обработки литых сплавов трансформировать содержащуюся в них сеть плоских дендритов в разветвленную сеть заполненных оловом каналов не представляется возможным.

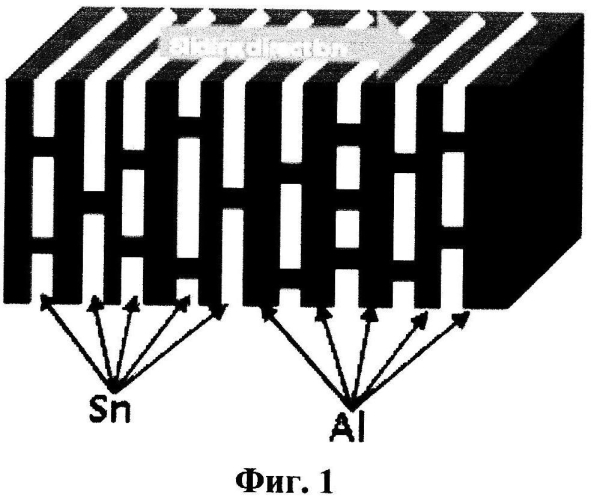

Теоретически, более перспективным подходом является разработка способов получения сплавов не с разветвленной сетью заполненных оловом каналов, а со слоистой структурой, состоящей из чередующихся тонких алюминиевых и оловянных слоев (см. Фиг.1). При деформации тонких алюминиевых слоев олово легко выдавливается на поверхность трения, а дистанция его размазывания будет определяться толщиной алюминиевых прослоек. Слоистое строение поверхности трения полезно и при наличии жидкой смазки, поскольку в этом случае удовлетворяется принцип Шарпи для износостойких антифрикционных материалов.

Вышеуказанная слоистая структура формируется, например, в поперечном сечении прокатываемых образцов, содержащих пластичные включения второй фазы [6]. Однако при прокатке именно это сечение образцов со слоистой структурой сильно утоняется, так что использовать торцевую или боковую грани прокатанного образца в качестве поверхности трения затруднительно. В плоскости же прокатки структура отличается большим расстоянием между включениями олова, и если данную плоскость использовать в качестве поверхности трения, то выдавленного олова недостаточно, чтобы покрыть ее всю. Как следствие, коэффициент сухого трения по данной поверхности очень высок (>0.8).

Необходимо также отметить, что для получения образцов со слоистой структурой требуется применение особых методов их обработки, которые позволяли бы сохранять их поперечные размеры. Одним из таких методов обработки металлов давлением является угловое прессование, при реализации которого используется обычное прессовое оборудование и простой инструмент. Угловое прессование, схема реализации которого приведена на Фиг.2, сообщает прессуемому материалу плоское деформированное состояние. Поэтому все изменения формы составляющих материал структурных элементов (зерна, мягкие включения) при его реализации осуществляются только в плоскости течения материала (плоскость Фиг.2). Причем изменение формы структурных элементов оказывается точно таким, как если бы образец испытал простой сдвиг в продольном направлении с интенсивностью γ, определяемой величиной угла пересечения каналов (φ):γ=2ctg(φ/2), что эквивалентно деформации материала одноосным растяжением на величину ε=γ/√3. В случае перпендикулярных каналов (φ=90°), γ=2, а ε=1.155.

Такое интенсивное пластическое течение алюминиевой матрицы сопровождается ее сильным деформационным упрочнением. Достигаемый при этом уровень прочности деформированной алюминиевой матрицы может быть достаточно высоким, не требующим дополнительных мер по его повышению путем введения легирующих элементов. В свою очередь, отсутствие легирующих элементов в прочной алюминиевой матрице способствует сохранению ее высокой пластичности и усталостной стойкости. Как результат, материал в процессе трения может выдержать многократные передеформации без разрушения, что способствует повышению его стойкости при усталостном износе.

Положительное влияние углового прессования на прочность сплавов системы Al-Sn было подтверждено в работе [7], где отливки подвергались интенсивной пластической деформации посредством 5-кратного равноканального углового прессования (РКУП). Однако вместо маршрута прессования, необходимого для образования слоистой структуры, авторы работы использовали маршрут, в результате которого включения олова и зерна алюминиевой матрицы измельчались до наноразмеров. По результатам испытаний на трение авторы пришли к заключению, что такая обработка фактически не привела к улучшению трибологических свойств сплава Al-30Sn, несмотря на значительное повышение его механической прочности. С другой стороны, такие результаты позволяют сделать вывод, что для обеспечения самосмазываемости поверхности трения «смазкоемкость» сообщающихся с ней оловянных включений должна быть как можно больше. Тогда как в сплаве, рассмотренном в цитируемой работе, наноскопические включения олова были малы и изолированы алюминиевой матрицей от поверхности трения. Поэтому при деформации поверхностного слоя силами трения они не выдавливались и не участвовали в образовании защитной поверхностной пленки. Как следствие, перевод сплава из исходного крупнозернистого в наноструктурное состояние не привел к значительному повышению его износостойкости.

Наиболее близким по составу, методу испытания и достигаемому результату следует считать материал, представленный в работе [8], где исследовались антифрикционные сплавы Al-(20-40)Sn-1Cu при сухом трении по схеме «палец-диск». Сплавы были получены путем быстрого охлаждения отливок в металлических пресс-формах, что способствовало формированию в них мелкозернистой структуры. Минимальная интенсивность изнашивания полученных сплавов при минимальном давлении составила около 0,03 мкм/м. К сожалению, величина давлений, при которых были проведены цитируемые испытания (0,06-0,3 МПа), относительно малы. Это обусловлено низким пределом текучести отлитых сплавов, из-за чего испытываемые на трение образцы начинают течь и менять свою форму при нагрузках даже менее 1 МПа.

Задача, на решение которой направлено заявляемое изобретение, состоит в разработке способа получения и установлении оптимального количества олова в самосмазывающемся Al-Sn сплаве, в совокупности обеспечивающих его максимальную износостойкость при сухом трении.

Означенный технический результат достигается за счет применения усовершенствованного способа получения антифрикционного износостойкого сплава на основе алюминия, содержащего 35-45% вес. олова, при этом основное отличие заявляемого изобретения от известных решений заключается в том, что из смеси порошков чистых алюминия и олова, при содержании последнего 35-45% вес., формируют брикеты с пористостью 12-18%, которые затем спекают в безокислительной атмосфере при температуре 585-615°С в течение 45-60 минут с последующим угловым прессованием спеченного сплава с сохранением ориентации плоскости течения материала во время пластической обработки при интенсивности деформации не менее 100%.

По сравнению с прототипом предел текучести предлагаемых нами спеченных сплавов с таким же содержанием олова был увеличен вдвое, причем без применения легирующих элементов, а только за счет их интенсивной пластической проработки методом углового прессования. Это позволило сохранить пластичность матрицы и одновременно повысить диапазон допустимых нагрузок на испытываемые материалы почти на порядок. Хорошо известно, что интенсивность изнашивания алюминиевых сплавов при сухом трении растет примерно пропорционально увеличению давления. Поэтому можно смело предположить, что в случае испытаний сплавов, взятых за прототип, в исследованном нами интервале давлений (1-5 МПа) они показали бы гораздо худшую износостойкость.

Далее сущность заявляемого изобретения поясняется с привлечением графических материалов.

На Фиг.1 представлена модель оптимальной структуры сплава Al-Sn, наилучшим образом способствующая реализации принципа самосмазывания.

На Фиг.2 изображена схема изменения формы и размеров исходного структурного элемента (квадрата) в плоскости течения материала после однократного (2.1) и многократного (2.2) углового прессования.

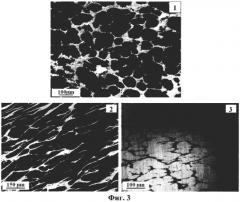

На Фиг.3 показана структура спеченного сплава Al-40Sn (3.1) и структура после его двукратного углового прессования в плоскости течения (3.2) и в плоскости поперечного сечения (3.3) образца.

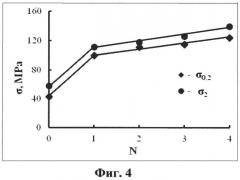

На Фиг.4 представлен график зависимости прочности сплава Al-40Sn при сжатии от числа угловых прессований.

В эксперименте по практической реализации заявляемого изобретения порошки алюминия и олова, взятого в количестве 35-45% вес., смешивали до однородного состояния и затем формовали в брикеты с пористостью 15±3%. Брикеты подвергали спеканию в безокислительной атмосфере при температуре 600±15°С в течение 45-60 минут.

При спекании более пористых брикетов наблюдалась значительная их усадка и большое отклонение от исходных размеров. В более плотных прессовках образуется много закрытых пор с захваченными атмосферными газами. Сжатый в порах газ препятствует усадке образцов при спекании. В результате спеченные брикеты содержат много крупных остаточных пор, значительно снижающих прочность и пластичность материала, тогда как остаточная пористость спеченных брикетов с оптимальной исходной пористостью не превышала 2%. Поры были мелкими и равномерно распределенными по объему образца.

При температуре спекания <585°С брикеты оставались пористыми и слабыми из-за низкой диффузионной активности атомов алюминия на контактах частиц твердой фазы и малой величины стягивающих капиллярных сил по причине плохого смачивания алюминиевых порошков жидким оловом при низких температурах. При температуре спекания >615°С алюминий активно растворяется в жидком олове, увеличивая объем жидкой фазы. Ее становится слишком много, каркас из алюминиевых частиц ослабляется, и спекаемые брикеты теряют форму под действием силы тяжести. Оптимальным следует считать спекание при температуре 600±15°С в течение 45-60 минут.

Увеличение времени спекания более одного часа приводит к длительному действию механизма перекристаллизации атомов твердой фазы через жидкую. В результате мелкие частицы алюминия растворяются и осаждаются на более крупных частицах, увеличивая их размеры. Удельная площадь поверхности алюминиевой фазы в результате огрубления структуры сплава снижается, прослойки олова начинают разделять алюминиевую матрицу на изолированные зерна и их агломераты, каркас из малого числа крупных алюминиевых частиц ослабевает, и спекаемые брикеты теряют исходную форму. При дальнейшей обработке давлением спеченных брикетов с такой структурой наблюдается их растрескивание из-за локализации деформации в толстых прослойках олова. При длительности спекания менее 45 минут шейки между алюминиевыми частицами оказываются недостаточно развитыми, чтобы обеспечить высокую жесткость алюминиевого каркаса, необходимую для предотвращения растрескивания материала и локализации деформации в межчастичных прослойках при его интенсивной пластической обработке.

При концентрации олова в смеси >45% вес. часть его выпотевает из образца в ходе нагрева до температуры спекания из-за плохого смачивания алюминиевых частиц жидким оловом при низких температурах.

Таким образом, предпочтительным режимом получения спеченных брикетов системы Al-Sn следует считать спекание при 600°С ±15°С в течение 45-60 минут и при концентрации олова не более 45%. В этом случае пористость спеченных образцов мала, а каркас из алюминиевых частиц сохраняет достаточную жесткость, чтобы обеспечить при последующем угловом прессовании равномерное распределение деформации по объему прессовки без ее локализации и образования трещин.

Особо следует пояснить влияние углового прессования на структуру, механические и триботехнические свойства спеченных сплавов Al-Sn. В экспериментах для обработки сплавов прессованием использовалась пресс-форма с пересекающимися под прямым углом каналами. Перед прессованием стенки каналов смазывали смесью частиц графита с маслом. Прессование осуществляли с помощью гидравлического пресса. Число проходов образцов через пресс-форму достигало четырех. Образец между прессованиями не вращался, что обеспечивало неизменное положение плоскости течения материала относительно глобальной системы координат при любом числе прессований, то есть реализовывалась схема, приведенная на Фиг.2.

При угловом прессовании с малыми силами контактного трения о боковые стенки каналов образец находится в плоском деформированном состоянии, как при прокатке в валках с буртиками, и вся деформация материала реализуется во время прохождения им области пересечения рабочего и выходного каналов. Однако деформация осуществляется по схеме не чистого, как при прокатке, а простого сдвига, и форма любого находящегося в плоскости течения пластичного структурного элемента сплава меняется согласно данной моде деформации. Пример изменения формы показан на Фиг.2, где плоскость изменения совпадает с плоскостью течения материала. Видно, что любой структурный элемент сплава (включение олова или зерно алюминиевой матрицы), расположенный в данной плоскости, вытягивается в направлении течения, а его толщина уменьшается пропорционально интенсивности испытанного простого сдвига у. При повторном прессовании образца без его вращения плоскость реализации сдвига сохраняется, структурные элементы еще сильнее плющатся и вытягиваются (Фиг.2.2).

В результате нескольких проходов образца через пресс-форму его структура в сечении плоскостью течения становится слоистой, состоящей из чередующихся прослоек алюминиевой и оловянной фаз (Фиг.3.2). Если плоскость образца с такой структурой сделать плоскостью трения, а скольжение контртела осуществлять перпендикулярно вытянутым слоям, то дистанция размазывания олова по сравнению с исходной ее длиной в спеченном образце резко сократится. При этом глубина залегания оловянных слоев в перпендикулярном плоскости течения направлении и объем включений сохраняются такими же, как в спеченном образце. Это хорошо видно на поперечном шлифе прессованного образца (Фиг.3.3).

Интенсивное пластическое изменение формы зерен алюминиевой матрицы приводит к измельчению последних, формированию в них мелких субзерен. Как следствие, прочность и твердость сплава растет с ростом числа его прессований (Фиг.4). Однако утонение зерен в ходе деформации приводит к утонению прослоек алюминия, снижению их толщины в плоскости течения материала, и, следовательно, снижается их сопротивление изгибу. То есть, с увеличением числа прессований прочность и несущая способность композита в целом растет, тогда как сопротивление индивидуальных алюминиевых прослоек изгибу под действием силы трения и нормального давления снижается. Поскольку фрикционные контакты имеют дискретный характер, это может повлиять на глубину деформированного слоя и количество выдавленного на поверхность трения олова при прочих равных условиях.

Зависимость триботехнических характеристик исследуемых сплавов от числа их прессований отражена в таблице. Испытания образцов проводили по схеме «палец - стальной диск», при скорости скольжения 0,6 м/сек и давлении 1-5 МПа, в отсутствие жидкой смазки. Притирку образцов осуществляли при давлении 1 МПа и длине пути 500 м. Поверхностью трения служила боковая поверхность (плоскость течения) прессованных образцов. Ориентация вытянутых включений олова была перпендикулярна направлению скольжения. Интенсивность изнашивания определяли как изменение высоты образца на один метр пути трения.

Из таблицы видно, что как концентрация олова, так и число прессований практически не оказывают влияния на коэффициент сухого трения по стали, а с ростом нагрузки на образец его величина значительно снижается. Интенсивность изнашивания материала, в свою очередь, растет с увеличением нагрузки на образец и сильно зависит как от концентрации олова, так и от числа прессований. Однако при любом давлении на образец наименьшие значения интенсивности изнашивания наблюдались у сплавов с 40±5% вес. олова. Интенсивность изнашивания материала снижается при увеличении числа угловых прессований до двух раз, а затем ее значения не меняются или начинают возрастать из-за сильного утонения алюминиевых прослоек и снижения их несущей способности. Поэтому обработка сплавов угловым прессованием более двух раз с целью увеличения их износостойкости представляется нецелесообразной, хотя прочность деформируемых образцов при этом продолжает расти.

Заявляемый способ может найти широкое применение в тех областях машиностроения, где к работающим при умеренных давлениях подшипникам скольжения предъявляются повышенные требования в части износостойкости, особенно при сухом и граничном трении.

| Триботехнические характеристики подвергнуты угловому прессованию сплавов системы Al-Sn при сухом трении по стали со скоростью скольжения 0,6 м/с. | |||||||

| Сплавы | Число прессований | Коэффициент трения, µ | Интенсивность износа Ih(µm/m) | ||||

| 1 MPa | 3 МРа | 5 МРа | 1 MPa | 3 МРа | 5 МРа | ||

| Al-20Sn | 0 | 0,71 | 0,20 | 0,11 | 0,12 | 0,3 | 0,42 |

| 1 | 0,73 | 0,19 | 0,11 | 0,1 | 0,24 | 0,36 | |

| 2 | 0,70 | 0,20 | 0,12 | 0,1 | 0,26 | 0,34 | |

| 4 | 0,66 | 0,21 | 0,11 | 0,13 | 0,32 | 0,44 | |

| Al-30Sn | 0 | 0,73 | 0,18 | 0,11 | 0,12 | 0,3 | 0,48 |

| 2 | 0,69 | 0,21 | 0,11 | 0,1 | 0,2 | 0,28 | |

| Al-35Sn | 2 | 0,61 | 0,20 | 0,11 | 0,06 | 0,14 | 0,12 |

| Al-40Sn | 0 | 0,63 | 0,20 | 0,11 | 0,1 | 0,18 | 0,24 |

| 1 | 0,63 | 0,20 | 0,11 | 0,1 | 0,18 | 0,22 | |

| 2 | 0,64 | 0,19 | 0,11 | 0,08 | 0,14 | 0,16 | |

| 3 | 0,65 | 0,20 | 0,11 | 0,1 | 0,14 | 0,18 | |

| 4 | 0,59 | 0,21 | 0,11 | 0,12 | 0,14 | 0,18 | |

| Al-45Sn | 2 | 0,62 | 0,20 | 0,11 | 0,1 | 0,14 | 0,22 |

| Al-50Sn | 0 | 0,74 | 0,19 | 0,11 | 0,14 | 0,38 | 0,46 |

| 2 | 0,63 | 0,20 | 0,11 | 0,12 | 0,18 | 0,32 |

Источники информации

1. Antifriction alloy aluminium-base, Bataev A.A. et al. - October, 2006-RU 2329321.

2. Antifriction alloy aluminium-base, Y.I. Poteryaev et al. - April, 1995-RU 92003679.

3. Aluminum-based bearing alloy with excellent fatigue resistance and anti-seizure property, T. Tanaka et al. - November, 1992. - US 4278740.

4. Al-Si-Sn bearing alloy and bearing composite, Fukuoka T. et al. - September, 1984 - US 4471029.

5. Al-Sn bearing alloy material, F. Masahito et al. - April, 1994. - JP6093360 (A).

6. К. Xu, К. Wongpreedee, A.M. Russel. Microstructure and strength of a deformation processed Al-20Sn in situ composite // J Mater Sci, 2002, Vol.37, pp.5209 - 5214.

7. N.I. Noskova, A.G. Korshunov, A.V. Korznikov. Microstructure and tribological properties of Al-Sn, Al-Sn-Pb, and Sn-Sb-Cu alloys subjected to severe plastic deformation // Metal science and heat treatment, 2008, Vol.50, Nos. 11-12, pp.593-599.

8. E.J. Abed. Study of Solidification and Mechanical Properties of Al-Sn Casting Alloys // Asian Transaction on Engineering (ATE ISSN: 2221 - 4267), 2012, Vol.02, Issue 03, pp.89-97.

9. Plain bearing and method of manufacturing the same. Fujita, et al. - January 4, 2011 - US Patent 7,862,768.

Способ получения антифрикционного износостойкого сплава на основе алюминия, отличающийся тем, что из смеси чистых порошков алюминия и олова, содержащей 35-45% вес. олова, формируют брикеты с пористостью 12-18%, которые затем спекают в безокислительной атмосфере при температуре 585-615°С в течение 45-60 минут с последующим угловым прессованием спеченного сплава с сохранением ориентации плоскости течения материала во время пластической обработки при интенсивности деформации не менее 100%.