Устройство для измельчения сыпучих материалов

Иллюстрации

Показать всеИзобретение относится к области машиностроения и может быть использовано в сельском хозяйстве, строительной, химической, пищевой и других отраслях промышленности для измельчения различных сыпучих материалов. Устройство для измельчения сыпучих материалов состоит из рамы, основного привода, состоящего из электродвигателя и клиноременной передачи, плоского кривошипа, дополнительного привода, состоящего из электродвигателя и клиноременной передачи, наружного и внутреннего конусов, загрузочного и разгрузочного бункеров. Жесткий вал внутреннего конуса расположен в пространстве наклонно и соединен с валом основного привода при помощи универсального шарнира Гука. Плоский кривошип кинематически связан с дополнительным приводом и соединен с вершиной внутреннего конуса. Исходя из требований технологического процесса, плоский кривошип может быть соединен с вершиной внутреннего конуса шарнирно, либо жестко, образуя в целом единую замкнутую кинематическую цепь. Угол между осями шарниров плоского кривошипа и угол наклона вала внутреннего конуса к вертикали равны между собой. При этом оси шарниров плоского кривошипа и оси шарниров универсального шарнира Гука пересекаются в одной точке. Устройство для измельчения характеризуется повышенной эффективностью измельчения сыпучих материалов. 2 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к области машиностроения и может быть использовано в сельском хозяйстве, а также строительной, химической, пищевой и других отраслях промышленности для измельчения различных сыпучих материалов.

Известны дробилки сыпучих материалов с коническими рабочими органами, где вал внутреннего дробящего конуса закреплен в эксцентрике (Борщев В.Я. Оборудование для измельчения материалов: дробилки и мельницы (учебное пособие). - Тамбов: изд. ТГТУ, 2004. - 75 с.).

Наиболее близким техническим решением к данному изобретению по своей сущности является конусная дробилка (патент РФ на полезную модель №49464, МПК В02С 2/02, опубл. 27.11.2005). Она содержит станину с наружным конусом, размещенный в последнем внутренний конус, закрепленный на вертикальном валу, связанным ременной передачей с электродвигателем, дебаланс (от слова - дебалансир, прим. авт.), защитный кожух, крыльчатку, конический сборник и разгрузочный патрубок.

В известной дробилке вал внутреннего конуса выполнен упругим. При вращении вала в свободном состоянии его ось под действием дебаланса отклоняется от вертикали на так называемый угол нутации и описывает в пространстве коническую поверхность, т.е. по терминологии небесной механики совершает свободную прецессию. В процессе работы, т.е. когда рабочее пространство между наружным и внутренним конусами заполняется сыпучим материалом, прецессионное движение гасится, следовательно, гасится измельчающее воздействие внутреннего конуса на сыпучий материал. Кроме того, в данной конструктивной схеме независимо от воздействия на внутренний конус внешних силовых факторов, угловая скорость прецессии по сравнению с угловой скоростью самого конуса является малой величиной, поскольку угловая скорость прецессии обратно пропорциональна произведению угловой скорости конуса на его момент инерции относительно вертикальной оси (см. стр. 303 - 304 книги: Тарг С.М. Краткий курс теоретической механики. - М.: «Наука», 1967. - 478 с.).

В свою очередь, низкая угловая скорость прецессии снижает эффективность измельчения, поскольку сыпучий материал недостаточно подвергается в единицу времени разрушающему воздействию со стороны рабочего конуса.

Технической задачей изобретения является повышение эффективности измельчения сыпучих материалов путем увеличения угловой скорости прецессии рабочего конуса.

Для решения указанной задачи жесткий вал внутреннего конуса расположен в пространстве наклонно, с валом основного привода он соединен при помощи универсального шарнира Гука, при этом устройство снабжено дополнительным приводом, вал которого соединен жестко посаженным на нем плоским кривошипом с вершиной внутреннего конуса. Оси шарниров универсального шарнира Гука и оси шарниров плоского кривошипа пересекаются в одной точке, а угол между осями шарниров плоского кривошипа равен углу наклона вала внутреннего конуса к вертикали. Исходя из требований технологического процесса, плоский кривошип может быть соединен с вершиной внутреннего конуса шарнирно, либо жестко, образуя в целом замкнутую кинематическую цепь.

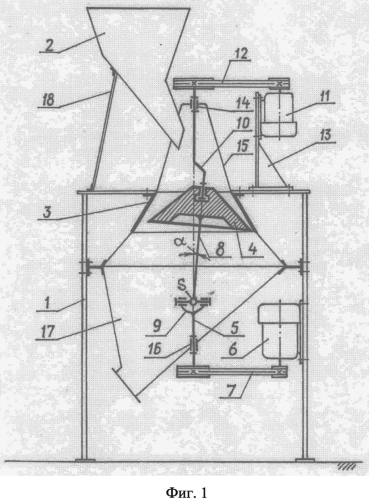

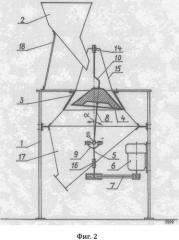

На фиг. 1 представлена конструктивно-технологическая схема предлагаемого устройства для измельчения сыпучих материалов, а на фиг. 2 изображен вариант выполнения предлагаемого устройства.

Устройство (фиг. 1) состоит из рамы 1, загрузочного бункера 2, наружного 3 и внутреннего 4 конусов. Вал 5 устройства кинематически связан с основным приводом, состоящим из электродвигателя 6 и клиноременной передачи 7, и соединяется с жестким наклонным валом 8 внутреннего конуса 4 при помощи универсального шарнира Гука 9. Плоский кривошип 10, жестко посаженый на валу дополнительного привода, состоящего из электродвигателя 11 и клиноременной передачи 12, соединен с вершиной внутреннего конуса 4. Плоский кривошип 10 может быть соединен с вершиной внутреннего конуса 4 шарнирно (фиг. 1), либо жестко (см. фиг. 2). Углы между осями шарниров плоского кривошипа 10 и угол наклона жесткого вала 8 внутреннего конуса 4 к вертикали равны между собой, т.е. они, как показаны на фиг. 1 и 2, равны углу α. Электродвигатель 11 дополнительного привода закреплен на кронштейне 13, а шарнирная опора 14 - на корпусном стакане 15. Электродвигатель 6 основного привода закреплен на раме 1, а шарнирная опора 16 - на разгрузочном бункере 17. Загрузочный бункер 2 герметично вставляется в боковое окно корпусного стакана 15 и крепится на раме 1 при помощи упорных рычагов 18. Плоский кривошип 10 конструктивно выполнен таким образом, чтобы оси его шарниров и оси шарниров универсального шарнира Гука пересекались в одной точке S.

Предлагаемое устройство работает следующим образом. Исходный сыпучий материал из загрузочного бункера 2 самотеком поступает в рабочее пространство между наружным 3 и внутренним 4 конусами. Внутренний конус 4 приводится во вращение при помощи электродвигателя 6 через клиноременную передачу 7. Благодаря соединению жесткого наклонного вала 8 с валом 5 при помощи универсального шарнира Гука 9, внутренний конус 4 приобретает вращательное движение относительно собственной оси с переменной угловой скоростью за оборот. Одновременно внутренний конус 4, из-за соединения плоского кривошипа 10, приводящегося в движение посредством электродвигателя 11 через клиноременную передачу 12 с вершиной внутреннего конуса 4 шарнирно (фиг. 1), совершает дополнительное вращательное движение вокруг вертикальной оси, т.е. совершает вынужденную прецессию с постоянным углом нутации α. В результате фиксированного перемещения внутреннего конуса 4 относительно неподвижного наружного конуса 3 по сложной траектории сыпучий материал в межконусном пространстве подвергается непрерывной раздавливающе (сжимающе)-истирающей деформации. Следовательно, материал активно измельчается до нужного помола и выводится из устройства через горловину разгрузочного бункера 17. Вращение внутреннего конуса 4 с переменной угловой скоростью за оборот дает дополнительный эффект измельчения, поскольку появляются «крутильные» колебания и внутренний конус 4 действует на материал как дополнительный «молоток». При назначении степени неравномерности вращения внутреннего конуса 4 нужно воспользоваться формулой: δ=sinα tgα, где δ - степень неравномерности вращения внутреннего конуса 4; α - угол наклона вала внутреннего конуса 4 к вертикали (он же угол нутации). Варьируя значениями угловых скоростей внутреннего конуса 4 и плоского кривошипа 10 можно добиться оптимального режима измельчения сыпучего материала. На практике угловая скорость внутреннего конуса 4 отличается от угловой скорости плоского кривошипа 10. В случае, когда эти угловые скорости равны, то необходимость в дополнительном приводе отпадает (из конструкции снимаются детали и узлы поз. 11, 12 и 13). Плоский кривошип 10 соединяется тогда с вершиной внутреннего конуса 4 жестко, образуя в целом единую замкнутую кинематическую цепь (фиг. 2).

Технико-экономическая эффективность изобретения выражается в том, что резко повышается эффективность технологического процесса измельчения сыпучих материалов. Кроме того, повышается эксплуатационная надежность и долговечность устройства, поскольку в предлагаемой конструкции исключается прямой удар рабочих конусов друг о друга.

1. Устройство для измельчения сыпучих материалов, содержащее станину с наружным конусом, внутренний конус, который жестко закреплен на валу, основной привод, состоящий из электродвигателя и клиноременной передачи, загрузочное и разгрузочное приспособления, отличающееся тем, что жесткий вал внутреннего конуса расположен в пространстве наклонно и соединен с валом основного привода при помощи универсального шарнира Гука, при этом устройство снабжено дополнительным приводом, вал которого соединен жестко посаженным на нем плоским кривошипом с вершиной внутреннего конуса, причем оси шарниров универсального шарнира Гука и оси шарниров плоского кривошипа пересекаются в одной точке, а угол между осями шарниров плоского кривошипа равен углу наклона вала внутреннего конуса к вертикали.

2. Устройство по п. 1, отличающееся тем, что плоский кривошип соединен с вершиной внутреннего конуса шарнирно.

3. Устройство по п. 1, отличающееся тем, что плоский кривошип соединен с вершиной внутреннего конуса жестко, образуя в целом единую замкнутую кинематическую цепь.