Устройство для диагностики технического состояния межроторного подшипника двухвального газотурбинного двигателя

Иллюстрации

Показать всеИзобретение относится к устройству для комплексной диагностики технического состояния межроторных подшипников двухвальных газотурбинных двигателей методами вибродиагностики и может быть использовано в авиадвигателестроении. Контроль технического состояния межроторного подшипника выполняют на неработающем двигателе. Предварительно на этапе изготовления определяют собственные частоты устройства и отстраивают их от резонансных частот элементов двигателя и измеряемых рабочих частот вибрации контролируемых подшипников. Перед началом работ демонтируют заглушки окон осмотра передней части рабочих лопаток турбины высокого давления. В резьбовое соединение окна вворачивают полый цилиндрический стакан, в который посредством прижимного винта устанавливают вибровод с размещенным на нем низкочастотным или высокочастотным вибродатчиком и системой обработки вибрационного сигнала. Вибровод устанавливают в упор к полке лопатки турбины высокого давления, величину прижима регулируют прижимным винтом, воздействующим на демпферную пружину. Для оценки величины амплитуды вибрации, возбуждаемой межроторным подшипником, производят раскрутку ротора низкого давления с помощью ручного привода. Вибросигнал от межроторного подшипника через диск и полку рабочей лопатки турбины высокого давления проводится виброводом на вибродатчик. Осуществляют анализ вибросигнала в режиме постобработки и диагностируют наличие повреждения подшипников. Технический результат заключается в повышении достоверности результата измерений при проведении оценки технического состояния межроторного подшипника. 2 ил.

Реферат

Изобретение относится к устройству для комплексной диагностики технического состояния межроторных подшипников двухвальных авиационных и наземных газотурбинных двигателей методами вибродиагностики и может быть использовано в авиадвигателестроении и организациями, эксплуатирующими данные двигатели, для раннего выявления возникающих дефектов в процессе изготовления, эксплуатации, технического обслуживания и ремонта газотурбинных двигателей.

Межроторный подшипник является одним из самых уязвимых элементов авиационных двухконтурных двигателей. Это объясняется постоянно изменяющимися многофакторными нагрузками, воздействующими на подшипник. Методики расчета долговечности подшипников, работающих в таких условиях, не учитывают всех внешних факторов и дают значительное отклонение от реально полученных результатов. Большой разброс наработки до отказа межроторного подшипника свидетельствует о нестабильности нагрузок, воздействующих на подшипник на разных объектах.

Количество поврежденных подшипников качения составляет всего несколько процентов от числа двигателей, на которых они установлены, но при этом последствия для газотурбинного двигателя и для всего летательного аппарата в целом могут быть столь существенны, что это выводит данный отказ на одно из первых мест в списке наиболее опасных неисправностей. Выход из строя межроторного подшипника может привести к созданию и развитию аварийной ситуации из-за отказа двигателя в полете и, как следствие, вынужденному прекращению полетного задания на самолетах с двумя двигателями либо потере летательного аппарата, если на нем установлен только один двигатель. Поэтому определение технического состояния межроторного подшипника и контроль его изменения, необходимый для раннего обнаружения зарождающихся дефектов на всех этапах жизненного цикла авиационных двухконтурных газотурбинных двигателей, имеет решающее значение для обеспечения безопасности полетов летательных аппаратов.

Наиболее близким по технической сущности и достигаемому техническому результату является известное устройство для вибрационной диагностики межроторных подшипников двухвальных газотурбинных двигателей, содержащее вибродатчик, соединенный с системой обработки вибрационного сигнала и имеющий средства его фиксации на корпусе двигателя /RU 87798 U1, G01M 13/04, 20.10.2009, формула/.

В известном устройстве фиксацию вибросигнала осуществляют вибродатчиком, расположенным на корпусе двигателя. Однако при установке вибродатчика на корпусе двигателя происходит ослабление амплитуды вибрации дефектного подшипника, что не позволяет выделить ее из общего шумового фона даже при максимальной амплитуде вибрации от глубоких повреждений деталей подшипника. Это снижает вероятность обнаружения дефектного подшипника.

Задачей предлагаемого изобретения является повышение достоверности результата при проведении оценки технического состояния межроторного подшипника.

Ожидаемый технический результат - максимальное приближение к внешним условиям работы подшипника при проведении его диагностики и повышение достоверности результата при проведении оценки технического состояния межроторного подшипника.

Ожидаемый технический результат достигается тем, что известное устройство для диагностики технического состояния межроторного подшипника двухвального газотурбинного двигателя, содержащее вибродатчик, соединенный с системой обработки вибрационного сигнала, и средство его фиксации на корпусе двигателя, по предложению снабжено виброводом для контакта с полкой рабочей лопатки турбины высокого давления, прижимным винтом с отверстием под вибровод, а средство фиксации на корпусе выполнено в виде полого цилиндрического стакана с внешним участком резьбы для его установки в окне осмотра передней части рабочих лопаток турбины высокого давления, вибровод размещен в цилиндрическом стакане и прижимном винте с возможностью его продольного перемещения и регулировки жесткости контакта посредством демпферной пружины, а вибродатчик закреплен на внешней торцевой части вибровода.

Работа устройства основана на комплексной вибродиагностике технического состояния межроторного подшипника двухвального газотурбинного двигателя, относящейся к неразрушающему контролю технического состояния роторов сложных механических систем.

Существенное значение для качественного проведения вибродиагностики имеет место установки вибродатчика, однотипность и качество его монтажа, что и обеспечивает предлагаемое устройство.

Невозможность получения достоверного результата при проведении диагностики технического состояния межроторного подшипника путем установки датчика вибрации на корпусе двигателя диктует необходимость приближения места установки датчика непосредственно к источнику вибрации, в нашем случае - к диагностируемому подшипнику с дефектами рабочих поверхностей. Конструктивно межроторный подшипник установлен между двумя вращающимися валами и находится в масляной полости, что не позволяет установить вибродатчик непосредственно на подшипник. Также препятствуют этому вращающиеся в процессе работы двигателя детали турбин и их высокие рабочие температуры.

Конструктивные особенности предлагаемого устройства позволяют получать и исследовать вибрационные сигналы деталей ротора высокого давления, находящихся в непосредственном рабочем контакте, и с минимальными потерями и искажениями передать их на датчик.

Вибровод выполняет функцию проводника вибросигнала, передающегося от рабочих деталей межроторного подшипника к вибродатчику, и может быть выполнен, например, в виде штока.

Наличие в устройстве демпферной пружины, обладающей регулируемой жесткостью, позволяет установить оптимальную величину усилия прижима вибровода. Прижимной винт позволяет фиксировать пружину для достижения необходимого прижатия вибровода при его упоре в полку лопатки турбины высокого давления. Жесткость выбирается из условий обеспечения передачи на датчик максимально возможных высоких частот вибрации, для чего требуется обеспечить плотный контакт между деталями ротора и виброводом путем увеличения прикладываемой внешней силы. Кроме того, наличие демпфирующей пружины позволяет уменьшить потери полезного вибровоздействия на датчик от подшипника из-за гашения колебаний наружным корпусом газотурбинного двигателя, а также снизить паразитные корпусные воздействия от деталей двигателя, передающихся через вибровод на вибродатчик.

Цилиндрический стакан с внешним участком резьбы позволяет использовать окно осмотра передней части рабочих лопаток турбины высокого давления для фиксации в нем вибровода, что, в свою очередь, позволяет подводить датчик наиболее близко к источнику вибрации без разборки газотурбинного двигателя. Это существенно снижает трудозатраты при проведении диагностики технического состояния межроторного подшипника газотурбинного двигателя. Кроме того, фиксация вибровода позволяет избежать его перемещения при проведении диагностики технического состояния межроторного подшипника, что уменьшает наличие побочных вибрационных сигналов.

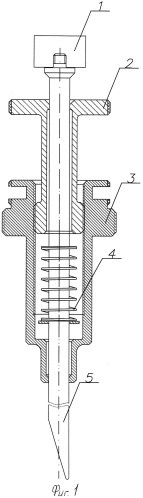

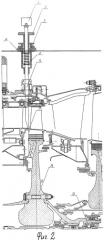

На Фиг.1 приведен общий вид конструкции устройства, а на Фиг.2 - схема установки устройства на двигателе. На Фиг.1 и 2 обозначено: 1 - вибродатчик; 2 - прижимной винт; 3 - цилиндрический стакан; 4 - демпферная пружина; 5 - вибровод; 6 - окно осмотра передней части рабочих лопаток турбины высокого давления; 7 - рабочая лопатка турбины высокого давления; 8 - диск турбины высокого давления; 9 - межроторный подшипник.

Устройство работает следующим образом. Контроль технического состояния межроторного подшипника 9 выполняется на неработающем двигателе. Предварительно на этапе изготовления определяют собственные частоты устройства и отстраивают их от резонансных частот элементов двигателя и измеряемых рабочих частот вибрации контролируемых подшипников. Перед началом работ демонтируют заглушки окон 6 осмотра передней части рабочих лопаток 7 турбины высокого давления. В резьбовое соединение окна 6 вворачивают полый цилиндрический стакан 3, в который посредством прижимного винта 2 устанавливают вибровод 5 с размещенным на нем низкочастотным или высокочастотным вибродатчиком 1 и системой обработки вибрационного сигнала. Вибровод 5 устанавливают в упор к полке лопатки 7 турбины высокого давления, величину прижима регулируют прижимным винтом 2, воздействующим на демпферную пружину 4. Для оценки величины амплитуды вибрации, возбуждаемой межроторным подшипником 9, производят раскрутку ротора низкого давления с помощью ручного привода. Вибросигнал от межроторного подшипника 9 через диск 8 и полку рабочей лопатки 7 турбины высокого давления передается виброводом 5 на вибродатчик 1. Осуществляют анализ вибросигнала в режиме постобработки и диагностируют наличие повреждения подшипников.

Применение предлагаемого устройства позволяет: повысить чувствительность и избирательность аппаратуры вибродиагностики за счет выбора места установки и параметров вибровода и, как следствие, повысить достоверность результата при проведении оценки технического состояния межроторного подшипника; обеспечить сохранение условий работы подшипника, влияющих на результаты проведения замеров вибрации; уменьшить трудовые и финансовые затраты за счет проведения вибродиагностики на неработающем двигателе, что позволяет выполнять работы при проведении всех видов технического обслуживания авиационной техники.

Устройство для диагностики технического состояния межроторного подшипника двухвального газотурбинного двигателя, содержащее вибродатчик, соединенный с системой обработки вибрационного сигнала, и средство его фиксации на корпусе двигателя, отличающееся тем, что оно снабжено виброводом для контакта с полкой рабочей лопатки турбины высокого давления, прижимным винтом с отверстием под вибровод, а средство фиксации на корпусе выполнено в виде полого цилиндрического стакана с внешним участком резьбы для его установки в окне осмотра передней части рабочих лопаток турбины высокого давления, вибровод размещен в цилиндрическом стакане и прижимном винте с возможностью его продольного перемещения и регулировки жесткости контакта посредством демпферной пружины, а вибродатчик закреплен на внешней торцевой части вибровода.