Способ регенерации кобальтсодержащего катализатора для получения синтетических углеводородов по методу фишера-тропша

Иллюстрации

Показать всеИзобретение относится к способу регенерации кобальтсодержащего катализатора для получения синтетических углеводородов по методу Фишера-Тропша. Регенерация включает окисление дезактивированного катализатора подачей в реакционную зону реактора воздуха со скоростью 500-2000 ч-1, нагревом до температуры 200-270°C со скоростью нагрева 1-3°C/мин и выдерживанием при этой температуре в токе воздуха в течение 1-5 ч. Последующее восстановление проводят подачей при температуре окисления водородсодержащего газа с объемной скоростью 1000-5000 ч-1, нагревом до температуры 300-600°C со скоростью 1-5°C/мин и выдержкой при температуре нагрева в токе водородсодержащего газа в течение 1-5 ч. Способ предусматривает проведение дополнительной стадии восстановления дезактивированного катализатора водородсодержащим газом перед окислительно-восстановительной регенерацией. При этом при восстановлении используют водородсодержащий газ одного состава с содержанием водорода от 20 до 100 об.%. Технический результат заключается в повышении эффективности регенерации и увеличении длительности работы катализатора после регенерации по сравнению с другими известными в технике способами. 3 з.п. ф-лы, 1 табл., 7 пр.

Реферат

Изобретение относится к нефтехимии, газохимии, углехимии и касается синтеза Фишера-Тропша, в частности способа регенерации кобальтсодержащего катализатора для получения синтетических углеводородов по методу Фишера-Тропша.

Известен способ регенерации кобальтового катализатора синтеза Фишера-Тропша вне зоны реакции, описанный в заявке GB 2482905 A, 19.08.2010. Часть дезактивированного катализатора вместе с жидкими углеводородами выводят из реактора, отделяют катализатор от углеводородов при температуре ниже 220°C, пропускают через катализатор кислородсодержащий газ и прокаливают при температуре 270-350°C в течение 0,1-2 ч, после чего проводят активацию катализатора. Активация подразумевает пропускание при температуре 300-450°C через прокаленный катализатор восстанавливающего газа, содержащего водород. После регенерации отработавшего 100 ч катализатора его активность становится выше, чем активность исходного катализатора на 6 отн. %.

Недостатком данного способа являются технологические затруднения, связанные с транспортом активированного катализатора и использованием дополнительного оборудования при проведении процесса активации в отдельном реакторе.

В патенте US 6486220 B1, 26.11.2002 предложен способ регенерации катализатора синтеза Фишера-Тропша смесью водяного пара и водорода, с содержанием последнего не более 5%. Регенерацию проводят, предпочтительно, при температуре 260-300°C и давлении 0-2,4 МПа в течение 5 мин - 4 ч. Показано, что конверсия CO в присутствии кобальтсодержащего катализатора синтеза Фишера-Тропша за 168 ч упала с 70% до 15%. После регенерации конверсия CO снова увеличивается до 70%, но через 50 ч снова падает до 25%. После второго цикла регенерации конверсия CO составляет 72%, а после третьей регенерации она возрастает до 77%.

Недостатком данного метода является быстрая дезактивация катализатора после регенерации, необходимость проведения нескольких циклов регенерации для увеличения активности катализатора и присутствие водяного пара в регенерирующем газе, что может привести к необратимому взаимодействию кобальт-носитель и уменьшению количества активного компонента, доступного для образования активных центров катализатора.

В патенте US 6878655 B2, 12.05.2008 предложен способ регенерации кобальтсодержащего катализатора синтеза Фишера-Тропша водородсодержащим газом, которую проводят в два этапа. Сначала отработанный катализатор взаимодействует с регенерирующим газом при температуре выше 220°C и давлении выше 345 кПа в течение 4-24 ч. Затем температура в реакторе увеличивается до 270-320°C со скоростью 1°C/мин и поддерживается в течение 16-24 ч. Конверсия CO относительно начального значения, принятого за 1, до регенерации составляет 0,62-0,77. После регенерации относительная конверсия CO находится в интервале 0,62-1,05.

Недостатком данного способа является быстрое падение активности катализатора после регенерации.

В описании патента RU 2436627 C1, 20.12.2011 представлен способ регенерации отработанного кобальтового катализатора посредством подачи в реакционную зону регенерирующего газа, содержащего водород, при температуре 100-400°C в течение от 5 мин до 50 ч. При реализации примера 13 были достигнуты наилучшие показатели после регенерации. Показано, что начальная конверсия CO составляла 63%, при снижении активности и дезактивации катализатора конверсия CO снизилась до 44%, а после регенерации водородсодержащим газом увеличилась до 51%.

Недостатком данного способа регенерации катализатора является его низкая эффективность, которая позволяет восстановить активность только на 81 отн.% от начальной активности свежевосстановленного катализатора.

Наиболее близким техническим решением к данному изобретению является способ, описанный в патенте RU 2456080 C2, 20.07.2012, где предложен способ регенерации отработанного кобальтового катализатора, включающий последовательную обработку катализатора для удаления остатков продукта, окислительную обработку и восстановление. С целью удаления углеводородов предлагается предварительно провести их гидрокрекинг, промывку растворителем или экстракцию. Окислительная обработка заключается в прокаливании частиц катализатора, помещенных в установку для прокаливания с помощью обычного воздуха, т.е. содержащего примерно 21 об % кислорода, при объемной скорости воздуха 1000-3000 мл/n/г катализатора/ч со скоростью нагрева 0,1-10°C/мин, обычно со скоростью 0,5-3°C/мин до температуры 250-350°C, предпочтительно, и давлении 0,4-1,2 МПа в течение 0,1-12 ч. Восстановление проводят водородсодержащим газом при атмосферном или повышенном давлении и повышенной температуре в одну или три стадии. В одну стадию восстановление проводят в установке восстановления с неподвижным слоем катализатора при объемной скорости водорода 1500 мл/n/г катализатора/ч, скорости нагрева 1°C/мин до температуры 425°C с выдержкой при этой же температуре в течение 16 ч. В другом варианте восстановления на первой стадии отработанный катализатор восстанавливают водородсодержащим газом при первой скорости нагревания до температуры 80-180°C. На второй стадии скорость нагревания ниже по сравнению с первой. На третьей стадии наименьшая скорость нагрева. Показано, что в результате дезактивации катализатора активность уменьшается до уровня ниже 80 отн.% от начальной активности катализатора. После регенерации активность катализатора восстанавливается до 92-98 отн.% от начального значения.

Недостатком данного способа является многостадийность процесса регенерации, включающей стадии гидрокрекинга восков или их экстракцию растворителем, которые не могут быть проведены in situ в реакторе синтеза Фишера-Тропша и требуют использования дополнительного оборудования, что приведет к увеличению капитальных затрат. Другим недостатком предлагаемого способа регенерации является более низкая активность после регенерации катализатора по сравнению с его начальной активностью.

Технической задачей изобретения является разработка способа окислительно-восстановительной регенерации отработанного кобальтового катализатора синтеза Фишера-Тропша in situ в реакторе Фишера-Тропша с высокой активностью после регенерации.

Технический результат, достигаемый от реализации предлагаемого изобретения, заключается в повышении эффективности регенерации и увеличении длительности работы катализатора после регенерации. Причем регенерация дезактивированного катализатора позволяет повысить каталитическую активность дезактивированного образца, восстановить конверсию CO до величины, составляющей более 98 отн.% от конверсии CO в присутствии свежевосстановленного катализатора, достигать производительности по высокомолекулярным углеводородам, составляющей 100 отн.% и более от производительности свежевосстановленного катализатора, и проводить синтез углеводородов из CO и H2 в течение более 100 ч после регенерации при значениях конверсии CO и производительности по высокомолекулярным углеводородам, превышающих значения этих показателей для дезактивированного катализатора.

Технический результат достигается тем, что для регенерации отработанного кобальтсодержащего катализатора применяют окислительно-восстановительную регенерацию in situ в реакторе Фишера-Тропша, включающую окисление потоком воздуха при температурах синтеза Фишера-Тропша, дезактивирующих катализатор углеродистых отложений, образованных в процессе синтеза, и последующее восстановление, заключающееся в пропускании через слой катализатора водородсодержащего газа при температуре выше температуры реакции Фишера-Тропша, в процессе которой происходит повышение дисперсности активного компонента и восстановление кобальта до металлического состояния, необходимого для образования активных центров синтеза углеводородов из CO и H2. Окисление дезактивированного катализатора осуществляют подачей в реакционную зону реактора воздуха со скоростью 500-2000 ч-1, нагревом до температуры 200-270°C со скоростью нагрева 1-3°C/мин и выдерживанием при этой температуре в токе воздуха в течение 1-5 ч. Последующее восстановление проводят подачей при температуре окисления водородсодержащего газа с объемной скоростью 1000-5000 ч-1, нагревом до температуры 300-600°C со скоростью 1-5°C/мин и выдержкой при температуре нагрева в токе водородсодержащего газа в течение 1-5 ч.

Способ предусматривает проведение дополнительного восстановления дезактивированного катализатора водородсодержащим газом перед окислительно-восстановительной регенерацией. При этом при восстановлении используют водородсодержащий газ одного состава с содержанием водорода от 20 до 100 об.%. Указанные отличительные признаки существенны.

После дезактивации катализатора реактор охлаждают в токе синтез-газа до температуры менее 100°C и отключают подачу синтез-газа, затем проводят регенерацию.

Регенерацию отработанного катализатора согласно данному изобретению осуществляют в два или три этапа посредством подачи регенерирующего газа в реакционную зону реактора синтеза Фишера-Тропша.

Регенерацию осуществляют проведением окисления дезактивированного катализатора посредством подачи в реакционную зону реактора воздуха при объемной скорости 500-2000 ч-1 непосредственно после отключения синтез-газа и охлаждения реактора до температуры ниже 100°C либо после дополнительной восстановительной стадии, когда окисление проводят в токе воздуха при температуре 200-270°C в течение 1-5 ч после охлаждения катализатора в токе водорода до температуры окислительной стадии. В первом случае окисление ведут подачей воздуха при объемной скорости 500-2000 ч-1, разогревом каталитической зоны реактора до 200-270°C со скоростью нагрева не выше 3°C/мин и последующим выдерживанием в токе воздуха в течение 1-5 ч. С целью поддержания необходимой температуры в процессе окисления расход воздуха может уменьшаться. После окончания окисления перекрывают подачу воздуха. Для осуществления окисления используют обычный воздух, содержащий примерно 21 масс % кислорода.

Затем проводят процесс восстановления. Для этого при температуре окислительной стадии подают водородсодержащий газ при объемной скорости 1000-5000 ч-1 и производят нагрев каталитической зоны реактора до 300-600°C со скоростью нагрева не выше 5°C/мин. После стабилизации температуры выдерживают в токе водорода в течение 1-5 ч, затем охлаждают реактор в токе водорода до температуры менее 100°C и подают синтез-газ для проведения процесса синтеза углеводородов. Объемная скорость водородсодержащего газа восстановления больше объемной скорости воздуха на стадии окисления.

При проведении дополнительного восстановления, после охлаждения дезактивированного катализатора в токе синтез-газа, в реакционную зону подают водород или водородсодержащий газ. После стабилизации потока до 1000-5000 ч-1 проводят разогрев каталитической зоны реактора до температуры 300-600°C со скоростью нагрева не выше 5°C/мин и выдерживают при этой температуре в течение 1-2 ч. Затем охлаждают реактор в токе водородсодержащего газа до температуры окислительной стадии и перекрывают подачу водородсодержащего газа.

В качестве водородсодержащего газа используют газ с содержанием водорода 20-100 об.%, остальное - инертный газ, например гелий или аргон. Для проведения восстановления используют водородсодержащий газ одного состава.

Оценку эффективности регенерации дезактивированных кобальтсодержащих катализаторов проводили в результате исследования каталитических свойств регенерированных кобальтсодержащих катализаторов в процессе синтеза углеводородов из CO и H2 по методу Фишера-Тропша. Кобальтсодержащие катализаторы, для восстановления эффективности работы которых после дезактивации было применено предлагаемое изобретение, представлены Катализатором А и Катализатором Б. Катализатор А - кобальтсодержащий катализатор, содержащий цеолит и приготовленный в соответствии с патентом RU 2493913 C1. Катализатор Б - кобальтсодержащий катализатор на основе оксидов металлов III и IV групп Периодической таблицы Д.И. Менделеева, приготовленный в соответствии с патентом RU 2493914 C1.

Расчет конверсии CO осуществляется по следующей формуле:

, где

- масса моноксида углерода в 1 м3 входящего в реактор газа;

- масса моноксида углерода в 1 м3 выходящего из реактора газа.

Расчет производительности ведется по следующей формуле:

, где

mC5+ - масса высокомолекулярных углеводородов, образующихся в результате синтеза Фишера-Тропша в течение времени τ, кг;

τ - длительность синтеза, ч;

Vкат - объем катализатора, загруженного в реактор синтеза Фишера-Тропша, м3.

Определение содержания исходных и образующихся веществ в отходящих из реактора синтеза Фишера-Тропша газах может осуществляться любым известным способом, например методом газожидкостной хроматографии.

Свежеприготовленный катализатор измельчают до фракции 0,1-0,2 мм, загружают 2,5 мл катализатора в реактор синтеза Фишера-Тропша и активируют. После активации реактор охлаждают в токе водорода или водородсодержащего газа до температуры менее 160°C и заменяют поток активирующего газа на поток смеси моноксида углерода и водорода при объемной скорости 1000 ч-1 и устанавливают рабочее давление в реакторе 2,0 МПа. Затем катализатор нагревают до температуры, позволяющей достичь максимальной производительности процесса по высокомолекулярным углеводородам в его присутствии.

После дезактивации катализатора, заключающейся в снижении конверсии CO и производительности по высокомолекулярным углеводородам при неизменных условиях процесса, проводят окислительно-восстановительную регенерацию согласно настоящему изобретению, с предварительной стадией восстановления водородсодержащим газом или без нее. После регенерации охлаждают реактор в токе водорода до температуры менее 100°C и подают синтез-газ при объемной скорости 1000 ч-1 и рабочем давлении в реакторе 2,0 МПа. Затем проводят синтез углеводородов в присутствии регенерированного катализатора при температуре, необходимой для достижения максимальной производительности по высокомолекулярным углеводородам.

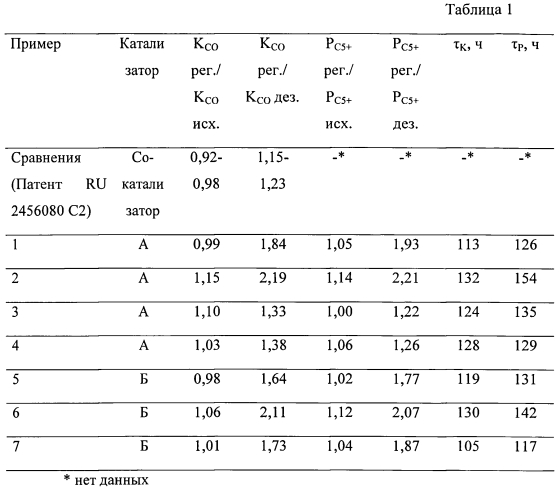

Эффективность регенерации оценивали по соотношению значений конверсии CO после регенерации к исходной конверсии CO в начале синтеза (KCO рег./KCO исх.) и к конверсии CO дезактивированного катализатора (KCO рег./KCO дез.), соотношению значений производительности по высокомолекулярным углеводородам после регенерации к исходной производительности в начале синтеза (Ррег./Рисх.) и к производительности дезактивированного катализатора (Ррег./Рдез.), длительности процесса после регенерации, в течение которой конверсия CO после регенерации превышает конверсию CO до регенерации (τK, ч) и длительности процесса после регенерации, в течение которой производительность по высокомолекулярным углеводородам после регенерации превышает производительность по высокомолекулярным углеводородам дезактивированного катализатора (τP, ч).

Способ реализуют в соответствии с указанными примерами.

Пример 1.

Катализатор А состава 4,0%Ni/[65%{(30%Co+0,5%Re)/TiO2}+35%Hβ] был дезактивирован при температуре 250°C, давлении 2,0 МПа, H2/CO=2 после 230 ч синтеза углеводородов из CO и H2.

Окислительно-восстановительную регенерацию отработанного катализатора осуществляют в два этапа. На первом этапе проводят окисление подачей в реактор воздуха с объемной скоростью 1500 ч-1 при нагреве до температуры 270°C со скоростью 3°C/мин и выдерживанием при этой температуре в течение 3 ч. На втором этапе проводят восстановление подачей водородсодержащего газа состава 80 об.% H2+20 об.% Не с объемной скоростью 2000 ч-1 при нагреве до температуры 500°C со скоростью 5°C/мин, выдерживают в течение 3 ч.

Пример 2.

Катализатор А состава 2,0%Fe/[40%{(30%Co+0,5%Re)/(Al2O3-SiO2)}+60%Y] был дезактивирован при температуре 250°C, давлении 2,0 МПа, H2/CO=2 после 250 ч синтеза углеводородов из CO и H2.

Регенерацию отработанного катализатора проводят следующим образом. Осуществляют предварительное восстановление дезактивированного катализатора подачей водорода с объемной скоростью 3000 ч-1 при нагреве до температуры 400°C со скоростью 4°C/мин и выдерживанием при этой температуре в течение 1 ч. Затем реактор охлаждают до температуры 250°C, перекрывают подачу водорода и проводят окисление. Для чего подают воздух с объемной скоростью 1000 ч-1 , выдерживают при температуре 250°C в течение 1 ч и проводят восстановление катализатора подачей водорода с объемной скоростью 3000 ч-1 при нагреве до температуры 400°C со скоростью 2°C/мин и выдерживания в течение 1 ч.

Пример 3.

Катализатор А состава 4,0%Ni/[30%{(26%Co+0,5%Re)/Al2O3}+70%Hβ] был дезактивирован при температуре 250°C, давлении 2,0 МПа, H2/CO=2 после 220 ч синтеза углеводородов из CO и H2.

Регенерацию отработанного катализатора проводят в три этапа. На этапе для предварительного восстановления катализатора подают водородсодержащий газ состава 50 об.% H2 + 50 об.% Ar с объемной скоростью 1000 ч-1 при нагреве до температуры 600°C со скоростью 5°C/мин и выдерживают при этой температуре в течение 2 ч. Затем реактор охлаждают до температуры 250°C, перекрывают подачу водородсодержащего газа и подают воздух для осуществления окисления с объемной скоростью 500 ч-1, выдерживают при температуре 250°C в течение 2 ч. На последнем этапе восстанавливают катализатор подачей водородсодержащего газа того же состава с объемной скоростью 4000 ч-1 при нагреве до температуры 600°C со скоростью 3°C/мин, выдерживают в течение 2 ч.

Пример 4.

Катализатор А состава 1,5%Fe/[30%{(27%Co+0,5%Ru)/(Al2O3-ZrO2)}+70%Hβ] был дезактивирован при температуре 250°C, давлении 2,0 МПа, H2/CO=2 после 240 ч синтеза углеводородов из CO и H2.

Регенерацию отработанного катализатора проводили в три этапа. На этапе для предварительного восстановления подают водородсодержащий газ состава 20% H2 + 80% N2 с объемной скоростью 5000 ч-1 при нагреве до температуры 300°C со скоростью 1°C/мин и выдерживают при этой температуре в течение 5 ч. Затем реактор охлаждают до температуры 200°C, перекрывают подачу водородсодержащего газа и подают воздух для осуществления окисления с объемной скоростью 2000 ч-1, выдерживают при температуре 200°C в течение 4 ч. На последнем этапе восстанавливают катализатор подачей водородсодержащего газа того же состава с объемной скоростью 5000 ч-1 при нагреве до температуры 300°C со скоростью 1°C/мин, выдерживают в течение 5 ч.

Пример 5.

Катализатор Б состава 10%Co/(90%Al2O3+10%CeO2) был дезактивирован при температуре 250°C, давлении 2,0 МПа, H2/CO=2 после 270 ч синтеза углеводородов из CO и H2.

Регенерацию отработанного катализатора проводят в два этапа. На этапе окисления в реактор подают воздух с объемной скоростью 500 ч-1 при нагреве до температуры 230°C со скоростью 2°C/мин и выдерживают при этой температуре в течение 5 ч. На этапе восстановления подают водород с объемной скоростью 1000 ч-1 при нагреве до температуры 450°C со скоростью 2°C/мин, выдерживают в течение 2 ч.

Пример 6.

Катализатор Б состава 10%Co/(88%ZrO2+12%La2O3) был дезактивирован при температуре 250°C, давлении 2,0 МПа, H2/CO=2 после 260 ч синтеза углеводородов из CO и H2.

Регенерацию отработанного катализатора проводили в три этапа. На этапе предварительного восстановления подают водородсодержащий газ состава 40 об.% H2 + 60 об.% Не с объемной скоростью 4000 ч-1 при нагреве до температуры 500°C со скоростью 3°C/мин и выдерживают при этой температуре в течение 3 ч. Затем реактор охлаждают до температуры 240°C, перекрывают подачу водородсодержащего газа и подают воздух для осуществления окисления с объемной скоростью 1000 ч-1, выдерживают при температуре 240°C в течение 1 ч. На этапе восстановления подают водородсодержащий газ того же состава с объемной скоростью 3000 ч-1 при нагреве до температуры 600°C со скоростью 1°C/мин, выдерживают в течение 1 ч.

Пример 7.

Катализатор Б состава 20%Co/(99%ZrO2+1%Y2O3) был дезактивирован при температуре 250°C, давлении 2,0 МПа, H2/CO=2 после 250 ч синтеза углеводородов из CO и H2.

Регенерацию отработанного катализатора проводили в два этапа. На этапе окисления в реактор подают воздух с объемной скоростью 2000 ч-1 при нагреве до температуры 200°C со скоростью 1°C/мин и выдерживают при этой температуре в течение 3 ч. На этапе восстановления подают водородсодержащий газ состава 50 об % H2 + 50 об % Ar с объемной скоростью 3000 ч-1 при нагреве до температуры 400°C со скоростью 4°C/мин, выдерживают в течение 4 ч.

Показатели эффективности регенерации, достигнутые в результате реализации описанных примеров, представлены в таблице 1.

Конверсия CO после регенерации составляет 98-115 отн.% от значений для исходного активированного образца и возрастает в 1,33-2,19 раз по сравнению с дезактивированным образцом. Для прототипа эти показатели составляют 92-98 отн.% и 1,15-1,23 раза, соответственно. Производительность катализатора после регенерации составляет 100-114 отн.% от максимального значения для свежевосстановленного катализатора и в 1,22-2,21 раза выше, чем для дезактивированного образца. Длительность процесса после регенерации, в течение которой конверсия CO после регенерации превышает конверсию CO до регенерации, составляет 105-132 ч, время работы катализатора после регенерации со значениями производительности, превышающими значения дезактивированного катализатора, составляет 117-154 ч. По степени восстановления активности после регенерации данное изобретение превосходит наиболее близкий способ регенерации кобальтсодержащих катализаторов, известный в технике (RU 2456080 C2, 20.07.2012). Также преимуществом данного изобретения в сравнении с ближайшим аналогом является осуществление способа регенерации in situ в реакторе Фишера-Тропша.

Данный способ регенерации кобальтсодержащего катализатора синтеза углеводородов позволяет повысить каталитическую активность дезактивированного катализатора, способствует длительной работе с сохранением высоких значений конверсии и производительности и является более эффективным по сравнению с известными в технике способами регенерации.

1. Способ регенерации кобальтсодержащего катализатора для получения синтетических углеводородов по методу Фишера-Тропша, включающий окисление дезактивированного катализатора подачей в реакционную зону реактора воздуха со скоростью 500-2000 ч-1, нагревом до температуры 200-270°C со скоростью нагрева 1-3°C/мин, выдерживанием при этой температуре в токе воздуха в течение 1-5 ч и последующее восстановление подачей при температуре окисления водородсодержащего газа с объемной скоростью 1000-5000 ч-1, нагревом до температуры 300-600°C со скоростью 1-5°C/мин и выдержкой при температуре нагрева в токе водородсодержащего газа в течение 1-5 ч.

2. Способ по п.1, отличающийся тем, что перед окислительно-восстановительной регенерацией проводят восстановление дезактивированного катализатора водородсодержащим газом с объемной скоростью 1000-5000 ч-1, нагревом до температуры 300-600°C со скоростью 1-5°C/мин и выдерживанием при этой температуре в течение 1-5 ч.

3. Способ по п.1, отличающийся тем, что используют водородсодержащий газ с содержанием водорода от 20 до 100 об.%.

4. Способ по п.2, отличающийся тем, что восстановление проводят с использованием водородсодержащего газа одного состава.