Способ получения бедных побочными продуктами аминокарбоксилатов

Иллюстрации

Показать всеНастоящее изобретение относится к способу получения аминокарбоксилатов, исходя из соответствующих аминов. Согласно предлагаемому способу на первой стадии амин этоксилируют до алканоламина при температуре реакции в диапазоне от 30 до 100°С. На второй стадии образовавшийся алканоламин окислительно дегидрируют до аминокарбоксилата. Предлагаемый способ позволяет получать конечные аминокарбоксилаты с низким содержанием побочных продуктов. 9 з.п. ф-лы, 3 пр.

Реферат

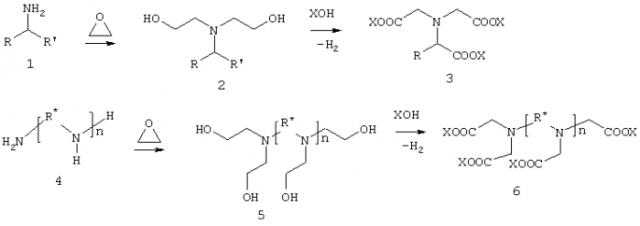

Настоящее изобретение относится к способу получения аминокарбоксилатов, исходя из аминов 1, соответственно 4, применением последовательности реакций этоксилирования до аминоспиртов 2, соответственно 5 и последующего окислительного дегидрирования до соответствующих аминокарбоксилатов 3, соответственно 6 (например, щелочных, соответственно щелочноземельных солей комплексообразователей MGDA (метилглициндиуксусной кислоты), EDTA (этилендиаминтетрауксусной кислоты) или GLDA (глутаминовой диуксусной кислоты), соответственно до свободных кислот.

где алкил, алкенил, алкнинил, арил, аралкил, алкиленкарбоксил, гидроксиалкил, гидроксиаралкил, алкиленсульфонат или группа

где алкиленовый мостик с 1-12 атомами углерода или химическая связь

R'- СООХ, CH2OH;

R* - алкилен;

Х - щелочные или щелочноземельные металлы, предпочтительно натрий или калий,

n=1-10.

Этоксилирование аминов проводится в промышленном масштабе типичным образом при температуре более 120°С. Так, например, получение этаноламинов осуществляется, исходя из аммиака (раствора 20 до 30 мас.% в воде) и этиленоксида при температуре около 150°С и давлении от 30 до 150 бар (см. H.-J.Arpe, Industrielle Organische Chemie). N-алкилэтаноламины получают даже при температуре до 170°С (см. Ullmann's Enzyklopadie). Заявка WO 98/38153 описывает этоксилирование этилендиамина с 4 эквивалентами этиленоксида в изо-пропаноле в качестве растворителя при нормальном давлении и температуре от 140 до 180°С. Соответствующее этоксилирование в чистом веществе описывается в патенте US 3907745 при несколько пониженной температуре от 120 до 130°С.

Кислотное дегидрирование аминоспиртов щелочными гидроксидами обычно осуществляется под давлением и при температуре от 140 до 220°С при применении медьсодержащих катализаторов. Катализаторы состоят из легированной или нелегированной меди Ренея (например, описаны в ЕР 1125633, ЕР 1125634, WO 04/24091, WO 00/066539, ЕР 1067114, WO 00/032310). В качестве вещества легирования применяются, как правило, один или несколько металлов, таких как, например, Pt, Fe, Cr (ЕР 1125633, ЕР 1125634) Cr, Mo, V, Bi, Sn, Sb, Pb, Ge (WO 04/24091) или Ag (ЕР 1067114).

Согласно другим документам медь наносится непосредственно или через анкерные металлы (например, Os, Ir, Rh, Pt, Pd) на стабильный к щелочи носитель (например, WO 01/77054, WO 03/022140, WO 98/50150). Также описаны и осадительные Cu-катализаторы с дальнейшими оксидами металлов (например, в WO 03/051513 (Cu, Fe), ЕР 0506973, WO 98/13140 (Cu, Zr, Ca)). Имеются и сведения о реакциях обмена на системах благородных металлов (например, в ЕР 0201957).

Проблема при получении, в частности, комплексообразователей, таких как MGDA (метилглициндиуксусная кислота), EDTA (этилендиаминтетрауксусная кислота) или GLDA (глютаминовая диуксусная кислота) и их соли, состоит в том, что при простом осуществлении обеих стадий получаются относительно высокие количества побочных продуктов. Чтобы поддерживать низким содержание таких побочных продуктов в конечном продукте, требуются дорогие и сложные в отношении аппаратуры операции по очистке конечного и/или промежуточного продуктов.

Поэтому задачей настоящего изобретения является разработка способа, который не имеет вышеприведенных недостатков, т.е. конечный продукт имеет низкое содержание побочных продуктов, и при котором излишни операции очистки конечного и/или промежуточного продуктов.

Эта задача решается неожиданным образом способом по пунктам 1 до 10 формулы изобретения.

Согласно изобретению задача решается способом получения аминокарбоксилатов, при котором на первой стадии амин этоксилируют при температуре в диапазоне от 30 до 100°С до алканоламина и образовавшийся алканоламин на второй стадии окислительно дегидрируют до аминокарбоксилата, причем образовавшиеся соли могут переводиться также в соответствующие аминокарбоновые кислоты.

При этом предпочтителен способ, при котором амин выбран из группы аминов формулы 1 или 4

причем

R означает алкил, алкенил, алкинил, арил, аралкил, алкиленкарбоксил, гидроксиалкил, гидроксиаралкил, алкиленсульфонат или заместитель

,

где А означает алкиленовый мостик с 1-12 атомами углерода или химическую связь,

R' означает СООХ или CH2OH,

R* - алкиленовый остаток,

Х - щелочной или щелочноземельный металл и

n означает число от 1 до 10.

Особенно предпочтительно R означает более длинные алкильные, с 1-30 атомами углерода, алкенильные остатки с 2-30 атомами углерода, алкиленкарбоксилаты или же алкиленсульфонаты, гидроксиалкильные, соответственно гидроксиарильные группы и двойные алкилглициндиуксусные кислоты, такие как диаминоянтарная кислота (А означает химическую связь) или диаминопимелиновая кислота (А=-(CH2)3-).

При этом особенно предпочтителен способ, при котором амин выбран из группы, включающей аланин, глютаминовую кислоту, их соли, а также этилендиамин.

Относительно температуры процесса имеются предпочтительные формы выполнения. Предпочтителен способ, при котором температура реакции на первой стадии лежит в диапазоне от 40 до 90°С, предпочтительно в диапазоне от 60 до 80°С.

Также предпочтителен способ, при котором температура реакции на первой стадии колеблется во время реакции менее чем на 60°С, предпочтительно менее чем на 40°С.

Предпочтительно выполнение способа в качестве периодического, полупериодического или непрерывного способа. Особенно предпочтителен способ, при котором применяется (по меньшей мере) один реактор, выбранный из группы, включающей реактор с мешалкой, петлевой реактор и трубчатый реактор.

При этом возможно применять реакторы с мешалкой разных конструкций, различные модели петлевых реакторов (реактор с циркуляцией газа, реактор с погружной струей, реактор с реактивным соплом или высоконагруженная колонна), а трубчатые реакторы могут работать без газовой фазы или с газовой фазой).

Особенно пригоден способ, при котором реактор состоит в основном из материала с коэффициентом теплопроводности более 5 Вт/м·К. При этом «в основном» означает то, что более 50%, предпочтительно более чем 80% и особенно предпочтительно более чем 90% материала реактора состоит из материала с соответствующим коэффициентом теплопроводности.

В качестве особенно пригодных материалов проявили себя такие материалы, как 1.4541 (V2A-сталь), 1.4571 (V4A-сталь), 2.4610 (НС4) с коэффициентом теплопроводности более 5 Вт/м·К, чтобы позволить в техническом способе эффективный отвод теплоты.

Также предпочтителен способ, при котором растворитель на первой стадии выбран из протонных растворителей, таких как вода, спирты, предпочтительно спирты и особенно предпочтительно метанол, этанол, 2-пропанол и/или полярно-апротонных растворителей, таких как диметилсульфоксид, диметилформамид или N-метилпирролидон.

Способ, при котором образовавшийся на первой стадии алканоламин непосредственно дегидрируют, представляет собой дальнейшую предпочтительную форму выполнения. Непосредственное дегидрирование означает то, что предпочтительны такие способы, при которых не осуществляют базирующееся на различных точках кипения отделение веществ с точкой кипения выше 200°С (при нормальном давлении) между первой и второй стадиями. Такой подход проще в аппаративном оформлении и экономит одну технологическую стадию при сравнительно хорошем качестве конечного продукта.

При этом особенно предпочтителен способ, при котором конечный продукт далее не очищается, а используется непосредственно в соответствующих областях применения, как например, в качестве добавки к техническим очистительным препаратам для твердых поверхностей из металла, пластмассы, лака или стекла, в очистительных щелочных препаратах для промышленности напитков и пищевых продуктов, в частности, для очистки бутылок в промышленности напитков, а также при очистке аппаратуры в молочной промышленности, пивоваренной промышленности, перерабатывающей консервы, печеные товары, сахар, мясо и жиры промышленности и в препаратах для мытья посуды, в особенности в свободных от фосфата средствах для машинного мытья посуды в быте или производственных предприятиях, например на фабриках-кухнях или в ресторанах, в отбеливающих ваннах бумажной промышленности, в фотографических и отбеливающих фиксирующих ваннах, при предварительной обработке и отбеливании в текстильной промышленности, в гальванических ваннах для маскировки загрязняющих катионов тяжелых металлов, в области питания растений для устранения дефицитов тяжелых металлов в качестве комплексов меди, железа, марганца и цинка. Использование имеет преимущества принципиально везде там, где техническим способам мешают и должны быть предотвращены осаждения солей кальция, магния или тяжелых металлов (предотвращение отложений и накипи в котлах, трубопроводах, распылительных емкостях или в общем на гладких поверхностях), кроме того, для стабилизации фосфатов в щелочных обезжиривающих ваннах и предотвращение осаждения известкового мыла, чтобы этим предотвратить «налет» нежелезных поверхностей и продлить срок службы щелочных обезжиривающих ванн. Наряду с этим они находят применение в препаратах порошковых и жидких стиральных средств для стирки текстиля в качестве структуры образователя и консервирующего средства. В мылах они предотвращают катализируемое металлом окислительное размножение, а также в фармацевтике, косметике и питательных средствах.

При этом дегидрирование происходит с помощью основания из группы щелочных, соответственно щелочноземельных гидроксидов, предпочтительно NaOH или КОН, причем NaOH особенно предпочтителен. Температура второй стадии обычно лежит в диапазоне от 140 до 240°С, предпочтительно в диапазоне от 150 до 210°С и особенно предпочтительно в диапазоне от 160 до 200°С. Давление обычно лежит в диапазоне от нормального давления до 100 бар, предпочтительно от 5 до 50 бар и особенно предпочтительно в диапазоне от 8 до 20 бар и совсем предпочтительно от 10 до 20 бар.

Способ, при котором дегидрирование проводится в присутствии катализатора, главные и побочные составные части которого выбраны из групп 4 до 12 Периодической системы, является особенно предпочтительным. В частности, предпочтителен способ, при котором дегидрирование проводится в присутствии катализатора, который содержит (по меньшей мере) один металл, выбранный из группы, включающей: Cu, Fe, Co, Mi, Zr, Hf, Ag, Pd и Pt. Катализатор может применяться в качестве, например, порошка или формованных изделий (например, экструдатов, таблетки и т.п.) и состоять из металлов, а также оксидов металлов. При этом катализатор может быть нанесен на носители.

Способ, при котором содержание нитрилотриуксусной кислоты в непосредственном продукте второй стадии менее 1 мас.% в пересчете на главный продукт, представляет собой другой предмет настоящего изобретения.

Наряду с самими солями (аминокарбоксилатами) доступны после подкисления также и соответствующие аминокарбоновые кислоты. Под непосредственным продуктом второй стадии понимаются продукт, как он получается при окислительном дегидрировании. После этого в случае суспензионного режима можно седиментировать и отфильтровывать катализатор. Кроме того, в заключение можно устанавливать желаемое содержание воды, соответственно осуществлять отбеливание, например, перекисью водорода или ультрафиолетовым светом.

Настоящее изобретение поясняется более подробно ниже с помощью неограничивающих примеров.

Пример 1

3,743 кг (20,00 моль) моногидрата мононатриевой соли глютаминовой кислоты суспендируют в 5,599 кг воды и смешивают с 1,578 кг (20,00 моль) 50,7 мас.%-ного натриевого щелока. Полученную смесь заполняют в 20-литровый автоклав (материал 2.4610) и после соответствующей инертизации нагружают 20 бар азота. В заключение добавляют 2,026 кг (46,00 моль) этиленоксида при 40-45°С в течение 8 часов и еще 2 часа при этой температуре перемешивают. После удаления непрореагировавшего этиленоксида автоклав опорожняют. Таким образом, получают 12,862 кг водного продукта реакции в качестве прозрачного, бесцветного, вязкого раствора.

418 г (0,650 моль в пересчете на моногидрат мононатриевой соли глютаминовой кислоты) этого сырого продукта, 53,0 г (1,33 моль) порошка гидроксида натрия, 12,7 г воды и 7,5 г полученного согласно WO 03/051513 медно-железного катализатора подают в 1,2-литровый автоклав (материал 2.4610). Реактор закрывают, нагружают посредством 5 бар азота и в заключение нагревают до 190°С. Эту температуру держат 6 часов. Число оборотов мешалки составляет в течение всего эксперимента 700 об/мин. Образовавшийся водород отводят непрерывно через регулирующий при 15 бар редукционный клапан. После окончания эксперимента реактор промывают при комнатной температуре азотом и потом опорожняют. Продукт получают в качестве прозрачного, бесцветного, вязкого раствора. Содержание посредством способности связывания с железом определяют содержание тетранатриевой соли глютаминовой кислоты-N,N-диуксусной кислоты (GLDA-Na4), которое составляет 42,2 мас.%, что соответствует выходу 88,6%, от теории в пересчете на использованный моногидрат мононатриевой соли глютаминовой кислоты.

Пример 2

4,365 кг (49,00 моль) аланина суспендируют в 2,600 кг воды и смешивают с 3,920 кг (49,00 mol) 50 мас.%-ного натриевого щелока. Полученную смесь заполняют в 20-ти литровый автоклав (материала 2.4610) и после соответствующей инертизации нагружают 20 бар азота. Потом добавляют 4,749 кг (107,8 моль) этиленоксида при 40-45°С в течение 8 часов и еще 2 часа перемешивают при этой температуре. После удаления непрореагировавшего этиленоксида опорожняют автоклав. Таким образом получают 15,597 кг водного продукта реакции в качестве прозрачного, бесцветного, вязкого раствора.

328 г (1,03 моль в пересчете на аланин) этого сырого продукта вместе с 197 г (2,46 моль) 50 мас.%-ного натриевого щелока, 18 г воды и 45 г меди Ренея (фирмы Evonik Degussa GmbH, DE) подают в 1,7-литровый автоклав (материал 2.4610). Реактор закрывают, нагружают 5 бар азота и потом нагревают в течение 2,25 часа до 190°С. Эту температуру соблюдают в течение 16 часов. Число оборотов мешалки во время всего эксперимента составляет 500 об/мин. Образующийся водород непрерывно отводят посредством регулирующего при 10 бар редукционного клапана. После окончания эксперимента реактор промывают при комнатной температуре азотом, продукт реакции разбавляют посредством 484 г воды и потом опорожняют. Получают продукт в качестве прозрачного, бесцветного, вязкого раствора. Посредством высокопроизводительной жидкостной хроматографии определяют выход тринатриевой соли метилглицин-N,N-диуксусной кислоты (MGDA-Na3), который составляет 92,0% от теории в пересчете на использованный аланин.

Пример 3

178 г (2,00 моль) аланина суспендируют в 106 г воды и смешивают с 160 г (2,00 моль) 50 мас.%-ного натриевого щелока. Полученную смесь заполняют в 2,5-литровый автоклав (материал 1.4571) и после соответствующей инертизации нагружают 1 бар азота. Затем добавляют 189 г (4,30 моль) этиленоксида при 80-89°С в течение 2 часов и еще 3 часа при этой температуре дополнительно перемешивают. После удаления непрореагировавшего этиленоксида автоклав опорожняют. Таким образом получают 624 г водного продукта в качестве прозрачного, бесцветного, вязкого раствора.

328 г (1,05 моль в пересчете на аланин) этого сырого продукта вместе с 208 г (2,60 моль) 50 мас.%-ного натриевого щелока, 39 г воды и 45 г меди Ренея (фирмы Evonik Degussa GmbH, DE) подают в 1,7-литровый автоклав (материал 2.4610). Реактор закрывают, нагружают 5 бар азота и потом нагревают в течение 2,25 часа до 190°С. Эту температуру выдерживают 16 часов. Число оборотов мешалки во время всего эксперимента составляет около 500 об/мин. Образовавшийся водород непрерывно удаляют посредством регулирующего при 10 бар редукционного клапана. После окончания эксперимента реактор промывают при комнатной температуре азотом, продукт реакции разбавляют 403 г воды и потом опорожняют. Получают продукт в качестве прозрачного, бесцветного, вязкого раствора. Посредством высокопроизводительной жидкостной хроматографии определяют выход тринатриевой соли метилглицин-N,N-диуксусной кислоты (MGDA-Nas), который составляет 91,3% от теории в пересчете на использованный аланин.

Сравнительный пример

267 г (3,00 моль) аланина суспендируют в 159 г воды и смешивают с 240 г (3,00 моль) 50 мас.%-ного натриевого щелока. Полученной смесью заполняют 2,5-литровый автоклав (материал 1.4571) и после соответствующей инертизации нагружают 120 бар азота. Затем добавляют 291 г (6,60 моль) этиленоксида при 140-145°С в течение 5 часов и еще 2 часа при этой температуре дополнительно перемешивают. После удаления непрореагировавшего этиленоксида автоклав опорожняют. Таким образом получают 930 г водного продукта реакции в качестве прозрачного, желтоватого, вязкого раствора.

322 г (1,04 моль в пересчете на аланин) этого сырого продукта вместе с 208 г (2,60 моль) 50 мас.%-ного натриевого щелока, 40 г вода и 45 г меди Ренея (фирмы Evonik Degussa GmbH, DE) подают в 1,7-литровый автоклав (материал 2.4610). Реактор закрывают, нагружают 5 бар азота и потом в течение 2,25 часа нагревают до 190°С. Эту температуру держат в течение 16 часов. Число оборотов мешалки во время всего эксперимента составляет 500 об/мин. Образующийся водород непрерывно отводят посредством регулирующего при 10 бар редукционнго клапана. После окончания эксперимента реактор промывают азотом при комнатной температуре, продукт реакции разбавляют 424 г воды и опорожняют. Получают продукт в качестве прозрачного, бесцветного, вязкого раствора. Несмотря на полную конверсию выход тринатриевой соли метилглицин-N,N-диуксусной кислоты (MGDA-Nas), определенный посредством высокопроизводительной жидкостной хроматографии, составляет только 74,4% от теории в пересчете на использованный аланин.

1. Способ получения аминокарбоксилатов, при котором на первой стадии амин этоксилируют до алканоламина при температуре реакции в диапазоне от 30 до 100°С и образовавшийся алканоламин на второй стадии окислительно дегидрируют до аминокарбоксилата.

2. Способ по п.1, при котором амин выбирают из группы, включающей аланин, глютаминовую кислоту и их соли, а также этилендиамин.

3. Способ по п.1, при котором реакцию на первой стадии проводят при температуре, которая колеблется во время продолжительности реакции менее чем на 60°С.

4. Способ по п.1, который осуществляют в качестве периодического, полупериодического или непрерывного процесса.

5. Способ по п.1, при котором применяют реактор, выбранный из группы, включающей реактор с мешалкой, петлевой реактор и трубчатый реактор.

6. Способ по п.1, при котором реактор в основном состоит из материала с коэффициентом теплопроводности более 5 Вт/м*К.

7. Способ по п.1, при котором растворитель на первой стадии выбирают из протонных и/или полярных апротонных растворителей.

8. Способ по п.1, при котором образовавшийся на первой стадии алканоламин непосредственно дегидрируют.

9. Способ по п.1, при котором дегидрирование проводят с катализатором, который содержит металл, который выбран из группы, включающей Сu, Fe, Co, Ni, Zr, Hf, Аg, Pd и Pt.

10. Способ по одному из пп.1-9, при котором содержание нитрилотриуксусной кислоты в получаемом непосредственно на второй стадии продукте меньше чем 1 мас.% в пересчете на главный продукт.