Клеевая композиция для производства фанеры и способ получения для нее наполнителя

Иллюстрации

Показать всеИзобретение относится к деревообрабатывающей промышленности и может быть использовано в технологических процессах производства клееных слоистых материалов (фанеры, фанерных плит, гнуто- и плоскоклееных заготовок). Способ получения наполнителя включает сушку, измельчение. Наполнитель в виде гидролизного лигнина обрабатывают 4-10%-ным раствором тиосульфата натрия (Na2S2O3) в отношении массы адсорбента к массе раствора 1:3, размешивают смесь в течение 10 мин и высушивают при температуре 100°C в течение 4 ч. Клеевая композиция для изготовления слоистых материалов включает в себя фенолоформальдегидную смолу, параформальдегид и наполнитель - обработанный тиосульфатом натрия гидролизный лигнин. Изобретение обеспечивает получение клееных слоистых материалов с улучшенными экологическими свойствами и повышенными физико-механическими показателями. 2 н.п. ф-лы, 3 табл.

Реферат

Изобретение относится к деревообрабатывающей промышленности и может быть использовано в технологических процессах производства клееных слоистых материалов (фанеры, фанерных плит, гнуто- и плоскоклееных заготовок).

Известен способ получения наполнителя - гидролизного лигнина, включающий следующие операции: предварительное измельчение, сушку сырого гидролизного лигнина, измельчение сухого гидролизного лигнина (Никитин В.М., Оболенская А.В„ Шеголев В.П. Химия древесины и целлюлозы. М.: Лесная промышленность, 1978. - 368 с.).

Известна клеевая композиция, включающая фенолоформальдегидную смолу резольного типа СФЖ-3014 (Кондратьев В.П. и др. Водостойкие клеи в деревообработке. М.: Лесная промышленность, 1988, с. 51).

Недостатками существующей клеевой композиции являются токсичность клеевых композиций и изготовленных с их применением плитных материалов, низкая прочность клеевого соединения.

Технической задачей изобретения является получение клееных слоистых материалов с улучшенными экологическими свойствами и повышенными физико-механическими показателями.

Поставленная задача решается тем, что в способе получения наполнителя, включающем сушку, измельчение, новым является то, что наполнитель в виде гидролизного лигнина обрабатывают 4-10%-ным раствором тиосульфата натрия (Na2S2O3) в отношении массы адсорбента к массе раствора 1:3, размешивают смесь в течение 10 мин и высушивают при температуре 100°C в течение 4 ч.

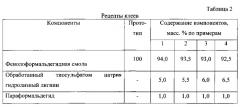

В клеевой композиции для изготовления клееных слоистых материалов, включающей фенолоформальдегидную смолу, параформальдегид, наполнитель, согласно изобретению в качестве наполнителя содержится обработанный тиосульфатом натрия гидролизный лигнин в следующем соотношении компонентов, мас. %:

| фенолоформальдегидная смола | 92,5-94,0 |

| обработанный тисульфатом натрия (Na2S2O3) наполнитель | |

| (гидролизный лигнин) | 5,0-6,5 |

| параформальдегид | 1,0 |

Для реализации технического решения может быть использована фенолоформальдегидная смола любых марок, используемых на производстве (СФЖ-3013, СФЖ-309, СФЖ-3014), что позволит получать клееные древесные материалы с улучшенными экологическими свойствами и повышенными физико-механическими показателями.

Получение модифицированного наполнителя (гидролизного лигнина), обладающего хорошими адсорбционными свойствами, осуществлялось следующим образом.

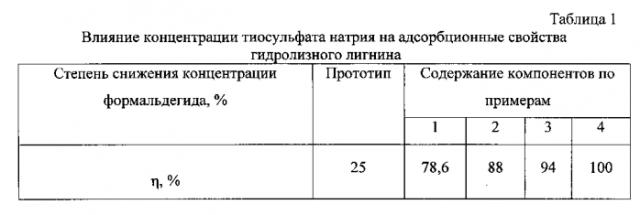

Исследуемым фактором, способствующим повышению степени снижения концентрации формальдегида, явилась кислотная обработка адсорбентов. Гидролизный лигнин обрабатывали раствором тиосульфата натрия различной концентрации. Концентрация раствора тиосульфата натрия изменялась в диапазоне 4-10%.

Пример 1. В керамическую чашку помещают 20 г гидролизного лигнина и приливают 30 г тиосульфата натрия 4%-ной концентрации. Смесь тщательно перемешивают до получения однородного состояния. Затем полученную желеобразную массу помещают в сушильный шкаф с естественной циркуляцией воздуха и высушивают при температуре 100°C в течение 4 часов. После высушивания обработанные образцы измельчаются в ступке.

Пример 2. Аналогично примеру 1 в керамическую чашку помещают 20 г гидролизного лигнина и приливают 30 г тиосульфата натрия 6%-ной концентрации.

Пример 3. Аналогично примеру 1 в керамическую чашку помещают 20 г гидролизного лигнина и приливают 30 г тиосульфата натрия 8%-ной концентрации.

Пример 4. Аналогично примеру 1 в керамическую чашку помещают 20 г гидролизного лигнина и приливают 30 г тиосульфата натрия 10%-ной концентрации.

Результаты исследований приведены в табл. 1.

С целью выбора оптимального соотношения масс гидролизного лигнина (mгидр.лигн) и тиосульфата натрия (mтиосульф.натрия) были проведены опыты, где отношение mгидр.лигн:mтиосульф.натрия изменялось от 1:1 до 1:5.

Установлено, что наибольший эффект получен при отношении

mгидр.лигн:mтиосульф.натрия =1:3.

Размешивание полученной смеси производили в течение 5-15 мин. Наиболее полное смачивание гидролизного лигнина тиосульфатом натрия достигалось при перемешивании смеси в течение 10 мин. Смесь высушивали до влажности 2-3% при температуре 100°C в течение 4 ч.

Для проверки качества клеевых композиций, получаемых с модифицированным наполнителем, приготовлены следующие рецепты клеев для изготовления фанеры, представленные в табл. 2.

Для изготовления фанеры применяли лущильный шпон хвойных пород, соответствующий требованиям ГОСТ 99-96.

Способ 1. В лабораторных условиях были проведены испытания образцов фанеры, склеенной из листов соснового шпона клеевой композицией, приготовленной по выше описанному методу. В качестве связующего использовалась фенолоформальдегидная смола марки СФЖ-3013 в количестве 92,5 мас. %.

Режимы склеивания шпона следующие:

| расход клея | 120 г/м2 |

| температура плит пресса | 130°C |

| давление прессования | 1,8 МПа |

| время выдержки под давлением | 2 мин на 1 мм толщины фанеры. |

Способ 2

Способ получения клееной фанеры осуществляли по способу 1, при этом в качестве связующего использовали фенолоформальдегидную смолу марки СФЖ-309 в количестве 93 мас. %.

Способ 3

Способ получения клееной фанеры осуществляли по способу 1, при этом в качестве связующего использовали фенолоформальдегидную смолу марки СФЖ-3014 в количестве 94 мас. %

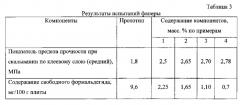

Фанеру, склеенную разными рецептами клеев по вышеприведенным технологическим режимам, испытывали на прочность при скалывании по клеевому слою и определяли содержание свободного формальдегида. Данные испытаний приведены в табл. 3.

Из таблицы 3 видно, что показатель предела прочности при скалывании по клеевому слою соответствует требованиям ГОСТ 3916.1-96.

Содержание свободного формальдегида определялось неразрушающим образцы фанеры методом (лабораторный эксикаторный метод). В фанере, склеенной на клеях по примерам 1-4, содержание свободного формальдегида ниже, чем по прототипу, т.к. гидролизный лигнин, обработанный тиосульфатом натрия, обладает адсорбционными свойствами.

1. Способ получения наполнителя, включающий сушку и измельчение, отличающийся тем, что наполнитель в виде гидролизного лигнина обрабатывают 4-10%-ным раствором тиосульфата натрия (Na2S2O3) в отношении массы адсорбента к массе раствора 1:3, размешивают смесь в течение 10 мин и высушивают при температуре 100°C в течение 4 ч.

2. Клеевая композиция для изготовления клееных слоистых материалов, включающая фенолоформальдегидную смолу, параформальдегид, наполнитель, согласно изобретению в качестве наполнителя она содержит гидролизный лигнин по п. 1 в следующем соотношении компонентов, мас. %:

| фенолоформальдегидная смола | 92,5-94,0 |

| указанный наполнитель, обработанный тиосульфатом натрия | |

| (Na2S203) - гидролизный лигнин | 5,0-6,5 |

| параформальдегид | 1,0 |