Переносной узел учета добываемой скважинной жидкости

Иллюстрации

Показать всеИзобретение относится к области нефтедобывающей промышленности, в частности к переносным поверочным установкам для оперативного измерения массы жидкости, объема свободного газа, температуры, содержания воды в нефти, а также для контроля состава продукции скважины. Переносной узел учета добываемой скважинной жидкости включает вертикально установленный цилиндрический корпус, выполненный ступенчатым и составным - верхний и нижний, скрепленные фланцевым соединением. В верхней части корпуса установлен сепарирующий элемент гидроциклон, снабженный каплеотбойником. Клапан-регулятор газа установлен над каплеотбойником и сообщен с выпускным патрубком газа. Впускной патрубок газа сообщен с газовой линией с подключенными измерительными приборами - датчиком давления, манометром и массомером. Впускной жидкостный патрубок сообщен тангенциально с гидроциклоном. Выпускная жидкостная линия снабжена массомером, влагомером и пробоотборниками, один из которых с ручным управлением. Датчик температуры, блок сбора и хранения информации электрически связаны с измерительными приборами. Днище нижнего корпуса снабжено патрубком с запорной арматурой. Клапан-регулятор газа работает на закрытие толкателем штока поплавка, установленного в гильзе, с конически выполненной крышкой, вмонтированной концентрически и с зазором внутри нижнего корпуса. В стенках гильзы на уровне основания крышки выполнены боковые окна, сообщающие полость гидроциклона с полостью нижнего корпуса. Каждая из выпускных линий газа и жидкости в зоне сообщения с общим коллектором снабжены обратными клапанами. 3 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к области нефтегазодобывающей промышленности, в частности к переносным поверочным установкам для оперативного измерения дебита скважинной продукции, объема свободного газа, температуры, давления, содержания воды в нефти, а также для контроля состава продукции скважины.

Известен способ определения дебита жидкости и газа в продукции скважин (см. описание к а.с. №1680966, МПК Е21В 47/10, опубл. в бюл. №36, 30.09.91 г.), в котором описана и конструкция установки для осуществления способа. Установка содержит сепаратор, переключатель продукции скважины, программно-управляемое весоизмерительное устройство с датчиками, управляемые отсекающие клапаны, устройство определения расхода, линию поступления газа и жидкости, общий коллектор, счетчик-расходомер, манометр и термометр.

Способ с использованием упомянутой установки предусматривает разделение газожидкостной смеси (ГЖС) в сепарационной емкости и ее вытеснение под давлением, измерение периодов накопления и вытеснения.

Известна также установка для сбора и измерения продукции нефтяных скважин (см. описание к а.с. №1652521, МПК5 Е21В 47/00, G01F, опубл. в бюл. №20, 30.05.91 г.), содержащая емкость, установленную горизонтально на измерителях массы, снабженную бесконтактными датчиками уровня жидкости. По центру тяжести емкости размещена грузоприемная площадка. Трубопроводы для газожидкостной смеси, жидкости и газа, установлены на отдельных, регулируемых по высоте опорах и снабжены пробоотборными устройствами. На газовом трубопроводе установлен фильтр-каплеуловитель, опирающийся на емкость через датчик массы.

Известная установка работает следующим образом. По программе, заданной вычислительным устройством, продукция одной скважины через клапан и трубопровод поступает в емкость. Газ через фильтр-каплеуловитель, измеритель объема и клапан поступает в общий коллектор. При достижении верхнего уровня открывается клапан и жидкость вытесняется из емкости через плотномер в общий коллектор. При этом вычислительное устройство определяет среднее значение расхода жидкости и газа за время измерения температуры, давления, плотности жидкости. В период отключения установки от потока продукции производят градуировку емкости при помощи образцовых гирь, которые устанавливают на грузоподъемную площадку.

Общим недостатком вышеприведенных известных установок является сложность конструкции, большая металлоемкость, а также недостаточная точность измерения газа, поскольку не учитывается обводненность продукции до и в процессе сепарации.

Известно также устройство для измерения дебита нефтяных скважин (см. описание к А.с. №1553661, МПК5 Е21В 47/00, опубл. в бюл. №12, 30.03.90 г.), содержащее вертикально установленный цилиндрический корпус, впускную жидкостную линию, соединенную с гидроциклоном через патрубок для тангенциального ввода продукции скважины, выходной патрубок газа с клапаном - регулятором газа.

Работа устройства (установки) по определению компонентов продукции скважины - газа, нефти, воды, дебита осуществляется микропроцессором по заранее заданной программе по полученной информации от датчиков давления, температуры, уровнемеров.

Известное устройство по технической сущности более близко к предлагаемому объекту и может быть принято в качестве прототипа.

Недостатком его является ненадежность работы и как следствие низкая достоверность получаемых значений о компонентах ГЖС и дебита. Объясняется это тем, что поток газа, идущий по газовой линии, поток дегазированной нефти, частично попадая в газовую линию и оказывая противодавление, вынуждают датчики подавать искаженные сигналы, в результате чего не обеспечивается достаточная точность измерений.

Технической задачей настоящего изобретения является повышение надежности работы установки и получение достоверной информации о значениях параметров и компонентов добываемой скважиной жидкости и ее дебита.

Поставленная техническая задача решается описываемой переносным узлом учета добываемой скважинной жидкости, включающим вертикально установленный цилиндрический корпус с установленным внутри гидроциклоном, впускной жидкостный патрубок, сообщенный тангенциально с гидроциклоном, газовую линию, выпускной патрубок газа, сообщенный с клапаном - регулятором газа, выпускную жидкостную линию, датчики давления и температуры, блок сбора и хранения информации, электрически связанный с измерительными приборами, а также сливной патрубок с запорной арматурой

Новым является то, что корпус выполнен ступенчатым и составным - верхний и нижний, скрепленные фланцевым соединением, в верхнем из которых с меньшей ступенью установлен с сепарирующим элементом гидроциклон, снабженный каплеотбойником, а клапан регулятор газа вмонтирован внутри корпуса над каплеотбойником, работающий на закрытие толкателем штока поплавка, установленного в гильзе с конически выполненной крышкой, и вмонтированной концентрически и с зазором внутри нижнего корпуса большей ступенью, и сообщена с ним нижним открытым концом, в стенках гильзы на уровне основания крышки выполнены боковые окна, сообщающие полость гидроциклона с полостью нижнего корпуса, выпускные линии газа и жидкости дополнительно снабжены массомерами, а выпускная гидролиния - влагомером и пробоотборниками, один из которых с ручным управлением, при этом газовая линия дополнительно снабжена манометром, причем каждая из выпускных линий газа и жидкости в зоне сообщения с общим коллектором снабжены обратными клапанами.

Переносной узел отличается также и тем, что сепарирующий элемент гидроциклона вмонтирован на полом сердечнике и выполнен в виде спиралевидного желоба.

Переносной узел отличается также и тем, что шток поплавка установлен с возможностью осевого перемещения в полом сердечнике желоба.

Другим отличием переносного узла является также и то, что в качестве блока сбора и хранения информации, поступающих из измерительных приборов, выбран контроллер.

Патентные исследования ретроспективностью в 20 лет для установления технического уровня и предварительного определения новизны заявляемого объекта проводились по патентному фонду института «ТатНИПИнефть».

Анализ известных технических решений в данной области техники показал, что заявляемое техническое решение имеет признаки, которые отсутствуют в аналогах, а их использование в заявляемой совокупности существенных признаков позволяют получить новый технический результат. Следовательно, можно предположить, что заявляемые технические решения соответствуют условиям патентоспособности «новизна» и «изобретательский уровень».

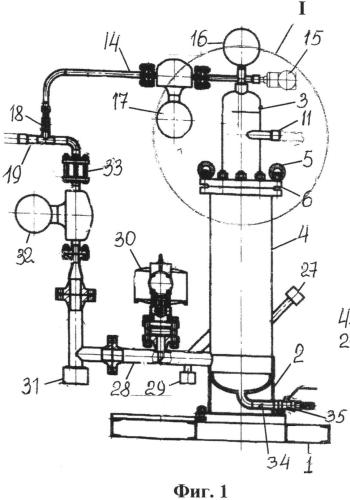

Представленные рисунки поясняют суть изобретения, где на фиг.1 изображен общий вид предлагаемого переносного узла, где видны составной двухступенчатый корпус - верхний и нижний, скрепленные фланцевым соединением, массомеры и обратные клапана на газовой и гидролинии, влагомер, пробоотборники, датчики давления и температуры, впускной патрубок и сливной патрубок с запорной арматурой.

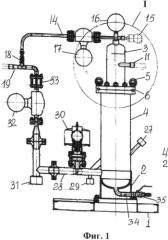

На фиг.2 - вид на I фиг.1, в продольном разрезе, где видны гидроциклон с каплеотбойником, клапан-регулятора газа, манометр, датчик давления, сепарирующий элемент гидроциклона в виде спиралевидного желоба, смонтированного на полом стержне, а также гильза нижнего корпуса, внутри которого установлен поплавок со штоком, пропущенным через полый стержень желоба.

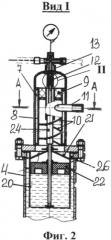

На фиг.3 - вид на II фиг.2, клапан регулятор газа, в продольном разрезе, где видны запорный элемент клапана, часть штока и толкатель.

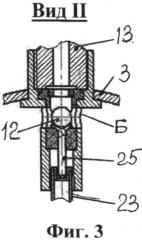

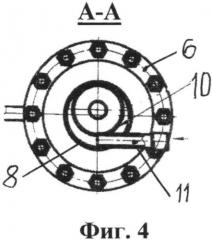

На фиг.4 - вид А-А на фиг.2, где видна верхняя поверхность верхнего фланца и болты фланцевого соединения, а также впускной жидкостный патрубок для тангенциального ввода добываемой скважиной жидкости в гидроциклон.

Переносной узел учета добываемой скважинной жидкости содержит вертикально установленный на основании 1 с помощью опор 2 (см. фиг.1) цилиндрический корпус, выполненный ступенчатым и составным - из верхнего и нижнего корпусов 3 и 4 соответственно, скрепленные фланцевым соединением, и с приваренными монтажными ушками 5 к верхнему фланцу 6. Внутри верхнего корпуса 3 с меньшей ступенью (см. фиг.2) с зазором 7 концентрично и герметично установлен гидроциклон 8 (см. фиг.2 и 4) с каплеотбойником 9 в верхней части и сепарирующим элементом в виде спиралевидного желоба 10 для выделения свободного газа из ГЖС-добываемой скважинной жидкости, вводимая туда тангенциально с помощью впускного патрубка 11, пропущенного через стенку верхнего корпуса 3 и стенку гидроциклона 8. Внутри корпуса 3 над каплеотбойником 9 установлен клапан 12 - регулятор газа (см фиг.2 и 3), сообщенный выпускным патрубком 13 газа, сообщенным в свою очередь с газовой линией 14 (см. фиг.1), снабженной датчиком давления 15, манометром 16, массомером 17 (расходомером), и сообщенной в свою очередь через обратный клапан 18 с общим коллектором 19. Нижний корпус 4 (см. фиг.2) с большей ступенью, являющийся накопительной емкостью жидкой фазы, снабжен концентрично и с зазором установленной гильзой 20 с открытым нижним концом и закрытой сверху крышкой 21 конической формы. Внутри упомянутой гильзы 20 установлен поплавок 22 со штоком 23 (см. фиг.3), пропущенным через полый стержень 24 желоба с возможностью осевого перемещения вверх или вниз для обеспечения возможности открытия или закрытия клапана 13 - регулятора газа толкателем 25 штока. Например, при верхнем положении поплавка клапан 13 закрыт, как это изображено на фиг.2. На уровне основания крышки 21 на стенках гильзы 20 выполнены окна 26, сообщающие полость гидроциклона 8 с полостью нижнего корпуса 4, снабженного датчиком температуры 27. Выпускная гидролиния 28, сообщенная с нижней частью корпуса 4, снабжена пробоотборниками 29 и 30, один из которых, например, пробоотборник 29 с ручным управлением, влагомером 31, массомером 32 и обратным клапаном 33, сообщающимся с общим коллектором 19. Днище корпуса 4 снабжено сливным патрубком 34 с запорной арматурой 35. Дополнительное снабжение измерительной системы манометром 16, а также пробоотборником 29 с ручным управлением диктуется в необходимости уточнения достоверности, полученных результатов измерений в автоматическом режиме датчиком давления 15 и пробоотборником 30 соответственно.

Предлагаемый переносной узел работает следующим образом.

В собранном виде, как это изображено на фиг.1, его доставляют в зону расположения устья скважины или групповой замерной установки (ГЗУ) - к месту определения качества и количества добываемой скважинной жидкости, а также составляющих ее компонентов. После окончания подготовительных мероприятий, включающих проверку надежности обвязки гидравлической и газовой линии, а также открытия и закрытия клапанов и правильность подключения измерительных приборов, кран 35 сливного патрубка 34 закрывают, контрольно-измерительные приборы электрически соединяют с контроллером, к массомеру жидкости 32, влагомеру 31, пробоотборнику 30 и массомеру 17 газа, подключают к источнику электричества, после чего переносной узел запускают в работу. Для этого задвижку подводящего трубопровода открывают, при котором ГЖС через рукав высокого давления (подводящий трубопровод и рукав высокого давления на фигуре не изображены), и связанный с ним впускной патрубок 11 ГЖС тангенциально вводится в гидроциклон 8. При этом из впускного патрубка поступающая скважинная жидкость под давлением, попадая в более просторную полость гидроциклона, поток разбрызгивается и частично распыляется, при котором происходит интенсивное выделение свободного газа из жидкости, и он, поднимаясь вверх, проходит через каплеотбойник 9 и далее через отверстия Б (см. фиг.3) и открытый клапан 13 - регулятор газа, выпускной патрубок 12 поступает в газовую линию 14, откуда через обратный клапан 18 поступает в общий коллектор 19. При этом информация о величине давления в ней и расходах газа, фиксированные датчиком давления 15 и расходомером 17 соответственно, по каналам связи передается контроллеру. В гидроциклоне жидкость, подвергаясь завихрению и закручиванию, плавно стекает вниз по спиральному желобу, продолжая выделять газ, попадает на коническую поверхность крышки 21 гильзы 20, где также происходит интенсивное выделение газа, и далее через боковые окна 26 поступает в полость нижнего корпуса 4, откуда она по выпускной гидролинии 28 через измерительные приборы 30, 31, 32 и обратный клапан 33 поступает в общий коллектор 19. При этом одновременно информация о расходе жидкости, протекающей через массомер 32, о величине содержания воды в нефти, фиксированная влагомером 31, а также о полном заполнении пробоотборника 30 по каналам связи передается автоматически контроллеру, откуда далее по каналам связи передается диспетчеру для контроля, анализа и принятия решения. По мере накопления жидкости в емкости 4 ее уровень поднимается, поднимая за собой и поплавок 22, который своим штоком 23 и толкателем 25 приподнимает клапан 13 (см. фиг.3), при котором происходит постепенное сужение его проходного канала для прохода газа. При достижении поплавка верхней крайней точки клапан закрывает проходной канал, как это изображено на фиг.2, накопление газа увеличивается и, когда его объем становится достаточным, давление его повышается, и под действием которого происходит выдавливание из емкости 4 накопившегося там некоторого количества жидкости в выпускную гидролинию 28. При этом уровень жидкости, поддерживающий поплавок на верхнем положении, падает, при котором поплавок 22 и одновременно шток 23 с толкателем 25 перемещаются вниз, регулирующий газ клапан 13 открывается, и газ снова начинает поступать в газовую линию 14. Таким образом, происходит непрерывное отдельное измерение объема газа и жидкости.

Технико-экономическое преимущество изобретения заключается в следующем.

Изобретение в сравнении с аналогами обладает расширенными функциональными возможностями, его использование позволяет определить не только количественное содержание газа и нефти в ГЖС, но и воды, причем с большой достоверностью, что позволит специалистам по эксплуатации нефтяных скважин оперативно принимать меры по обеспечению эффективной эксплуатации скважин, поможет разработчикам и геологам проектировать и в оптимальном режиме разрабатывать нефтяные залежи. Конструкция предлагаемой установки не металлоемка, малогабаритна, изготовление, сборка и монтаж не требует больших материальных затрат и времени.

1. Переносной узел учета добываемой скважинной жидкости, включающий вертикально установленный цилиндрический корпус с установленным внутри гидроциклоном, впускной жидкостный патрубок, сообщенный тангенциально с гидроциклоном, газовую линию, выпускной патрубок газа, сообщенный с клапаном-регулятором газа, сообщенным с газовой линией, выпускную жидкостную линию, датчики давления и температуры, блока сбора и хранения информации, электрически связанный с измерительными приборами, а также сливной патрубок с запорной арматурой, отличающийся тем, что корпус выполнен ступенчатым и составным - верхний и нижний, скрепленные фланцевым соединением, в верхнем из которых с меньшей ступенью установлен с сепарирующим элементом гидроциклон, снабженный каплеотбойником, а клапан регулятор газа вмонтирован внутри корпуса над каплеотбойником, работающий на закрытие толкателем штока поплавка, установленного в гильзе с конически выполненной крышкой, вмонтированной концентрически и с зазором внутри нижнего корпуса с большей ступенью, и сообщена с ним нижним открытым концом, в стенках гильзы на уровне основания крышки выполнены боковые окна, сообщающие полость гидроциклона с полостью нижнего корпуса, выпускные линии газа и жидкости дополнительно снабжены массомерами, а выпускная гидролиния - влагомером и пробоотборниками, один из которых с ручным управлением, при этом газовая линия дополнительно снабжена манометром, причем каждая из выпускных линий газа и жидкости в зоне сообщения с общим коллектором снабжены обратными клапанами.

2. Переносной узел по п.1, отличающийся тем, что сепарирующий элемент гидроциклона вмонтирован на полом сердечнике и выполнен в виде спиралевидного желоба.

3. Переносной узел по п.1, отличающийся тем, что шток поплавка установлен с возможностью осевого перемещения в полом сердечнике желоба.

4. Переносной узел по п.1, отличающийся тем, что в качестве блока сбора и хранения информации, поступающих из измерительных, приборов, выбран контроллер.