Опорная структура подложки, прижимной подготовительный блок и установка для литографии

Иллюстрации

Показать всеИзобретение относится к области литографии и касается опорной структуры подложки. Прижатие подложки к поверхности опорной структуры осуществляется посредством капиллярного слоя жидкости. Поверхность опорной структуры имеет внешнюю кромку и включает в себя опорные элементы, предназначенные для приема прижимаемой подложки в нескольких опорных местоположениях. Опорная структура подложки дополнительно включает в себя герметизирующую структуру, которая ограничивает поверхность и имеет кромку, образующую герметизирующий обод. Расстояние между внешней кромкой поверхности и самым внешним из опорных местоположений является большим, чем расстояние между внешней кромкой поверхности и герметизирующим ободом. Расстояние между герметизирующим ободом и самым внешним местоположением опоры больше, чем максимальное расстояние между соседними опорными местоположениями. Технический результат заключается в увеличении прижимного усилия, уменьшении загрязнения вакуумной среды и увеличении срока службы устройства. 3 н. и 12 з.п. ф-лы, 30 ил.

Реферат

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

1. Область техники, к которой относится изобретение

Настоящее изобретение относится к опорной структуре подложки для прижатия подложки к ее поверхности.

2. Уровень техники

Прижатие подложки, например, пластины полупроводникового материала, к поверхности опорной структуры подложки, например, стола для приготовления полупроводниковых пластин, хорошо известно в полупроводниковой промышленности, и в частности, в установках для литографии. В таких установках для литографии на прижимаемой подложке формируют изображение, подвергая ее воздействию падающих фотонов или заряженных частиц, таких как ионы или электроны. Прижатие позволяет осуществлять высокопрецизионное формирование изображения на целевой части поверхности подложки.

Один способ прижатия состоит в откачке воздуха из пространства между подложкой и опорной структурой подложки, т.е., в создании вакуума между ними. Однако, если прижимаемую подложку необходимо обрабатывать в среде вакуума, этот способ не будет эффективным. Существуют различные другие решения для прижатия подложки в среде вакуума, например, посредством электромеханического прижатия. Однако это решение непригодно для использования в литографии с заряженными частицами из-за нежелательного влияния электрических полей, используемых для прижатия, вызванных пучками заряженных частиц.

Другой способ прижатия, в котором устранены вышеуказанные проблемы, состоит в использовании жидкого слоя, установленного для генерирования капиллярной силы, вследствие чего подложка прижимается к поверхности опорной структуры подложки. Адгезия жидкости к поверхностям подложки, с одной стороны, и к опорной структуре подложки, - с другой стороны, создает периферически простирающуюся жидкую поверхность, которая вогнутым образом распространяется между двумя поверхностями. Образованная таким образом вогнутая жидкая поверхность стремится к поддержанию своей формы, даже при приложении сил, отделяющих подложку от опорной структуры подложки. Жидкий слой может дополнительно служить целям усиления термического контакта между подложкой и поверхностью опорной структуры подложки, давая возможность структуре выдерживать повышенные термические нагрузки, не подвергаясь избыточному сжатию или расширению.

Однако прижатие с использованием жидкого прижимного слоя имеет множество недостатков. Испарение прижимного жидкого слоя с течением времени приводит к ослаблению прижимного усилия, что ограничивает полезный срок службы зажима. Утечка пара из жидкого слоя также является проблемой для многих применений, таких как способ литографии, в котором прижимаемую подложку вводят в вакуумную среду, и молекулы воды, получаемые из пара, протекающего в вакуумную камеру, являются загрязнителями, препятствующими процессу литографии. Конденсация пара из прижимной жидкости также может создать проблему, снижая срок службы прижимного устройства.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Задачей изобретения является обеспечение средства для прижатия подложки, которое решает проблемы, встречающиеся в предыдущих способах. С этой целью, изобретение обеспечивает опорную структуру подложки для прижатия подложки к поверхности посредством капиллярного слоя жидкости.

Поверхность имеет внешнюю кромку и включает в себя один или более опорных элементов подложки для приема прижимаемой подложки, причем один или более опорных элементов подложки устанавливают для обеспечения опоры для подложки во множестве опорных местоположений. Опорная структура подложки дополнительно включает в себя герметизирующую структуру, ограничивающую поверхность и имеющую верхнюю поверхность или кромку, образующую герметизирующий обод. Расстояние между внешней кромкой поверхности и самым внешним из опорных местоположений является большим, чем расстояние между внешней кромкой и герметизирующим ободом.

Опорную структуру подложки можно сконструировать таким образом, чтобы расстояние между герметизирующим ободом и самым внешним опорным местоположением было больше, чем максимальное расстояние между соседними опорными местоположениями. В некоторых вариантах осуществления расстояние между внешней кромкой поверхности и самым внешним опорным местоположением может быть больше или равно удвоенному расстоянию между внешней кромкой и герметизирующим ободом. В некоторых вариантах осуществления расстояние между герметизирующим ободом и самым внешним опорным местоположением больше или равно удвоенному максимальному расстоянию между соседними опорными местоположениями. В некоторых вариантах осуществления расстояние между внешней кромкой поверхности и самым внешним опорным местоположением больше или равно удвоенному максимальному расстоянию между соседними опорными местоположениями. Герметизирующий обод может быть установлен почти на одном уровне с верхней поверхностью опорных элементов подложки.

Один или более опорных элементов подложки могут обеспечивать опору для подложки в нескольких опорных местоположениях, расположенных в виде регулярного рисунка с постоянным шагом, и расстояние между герметизирующим ободом и опорными местоположениями, ближайшими к герметизирующему ободу, может быть установлено таким образом, чтобы оно превышало этот шаг.

Приемная поверхность опорной структуры подложки может дополнительно содержать части с различным капиллярным потенциалом для генерирования, во время прижатия, заданного капиллярного потока в жидком прижимном слое. Части с различным капиллярным потенциалом могут быть обеспечены по меньшей мере частично на периферии приемной поверхности опорной структуры подложки. В некоторых вариантах осуществления предварительно заданный капиллярный поток в жидком прижимном слое может быть направлен к периферии жидкого прижимного слоя, а в некоторых вариантах осуществления предварительно заданный капиллярный поток в жидком прижимном слое может возникнуть по меньшей мере частично, в одном или более каналах на поверхности опорной структуры подложки.

Части с различным капиллярным потенциалом могут иметь различные уровни высоты и/или различное сродство к прижимной жидкости и/или различающиеся качеством обработки поверхности или материалом поверхности, или покрытием поверхности, для обеспечения разности капиллярных потенциалов. Поверхность опорной структуры подложки может содержать часть с более низким капиллярным потенциалом по периметру поверхности опорной структуры подложки в одном или более предварительно заданных местоположениях, тогда как большая часть периметра обладает более высоким капиллярным потенциалом.

По меньшей мере часть поверхности с более низким капиллярным потенциалом может принимать форму одного или более каналов, и один или более каналов может содержать одну или более искривленных частей. В некоторых вариантах осуществления по меньшей мере часть одного или более каналов принимает форму спирали, а в некоторых вариантах осуществления по меньшей мере часть одного или более каналов имеет змеевидную форму. Площадь поверхности одного или более каналов может быть установлена таким образом, чтобы она охватывала менее чем 25% поверхности опорной структуры подложки. В некоторых вариантах осуществления площадь поверхности одного или более каналов равномерно распределена по поверхности опорной структуры подложки.

Вокруг приемной поверхности может быть обеспечена канавка, причем канавка содержит более высокую ступенчатую часть по периметру поверхности. Разность высот между верхней поверхностью опорных элементов подложки и ступенчатой частью канавки может быть больше или равна удвоенной высоте опорных элементов подложки.

Приемная поверхность также может быть обеспечена приподнятыми структурами для формирования множества отсеков, а высота приподнятых структур может быть меньше высоты опорных элементов подложки. В некоторых вариантах осуществления разность высот между приподнятыми структурами и опорными элементами подложки составляет по меньшей мере 1,5 микрон.

Опорная структура подложки также может включать в себя резервуар для жидкости, предназначенный для хранения жидкости, и систему переноса пара, соединяющую резервуар с приемной поверхностью опорной структуры подложки, для подачи пара из резервуара для жидкости в капиллярный слой. Резервуар может простираться под приемной поверхностью, причем резервуар может содержать полость, большая часть которой расположена под приемной поверхностью, а меньшая часть простирается за периферию приемной поверхности. Объем для хранения жидкости в резервуаре может быть больше, чем объем капиллярного слоя жидкости. В некоторых вариантах осуществления резервуар отделяется от приемной поверхности.

Опорная структура подложки также может включать в себя систему удаления жидкости, предназначенную для удаления жидкости, окружающей приемную поверхность. Система удаления жидкости может включать в себя газораспределительную систему. Газораспределительная система может содержать по меньшей мере один газовпускной патрубок, предназначенный для подачи газа, и по меньшей мере один газовыпускной патрубок, предназначенный для удаления газа. Газораспределительная система может иметь множество газовпускных и газовыпускных патрубков в позициях, расположенных на одинаковом расстоянии друг относительно друга.

Согласно другому своему аспекту, изобретение относится к комбинации опорной структуры подложки и подложки, прижатой к поверхности опорной структуры подложки посредством капиллярного слоя жидкости, причем поверхность содержит один или более опорных элементов подложки, предназначенных для приема подложки и установленных для обеспечения опоры для подложки в одном или более опорных местоположениях. Опорная структура подложки дополнительно содержит герметизирующую структуру вокруг поверхности и имеет верхнюю поверхность или кромку, образующую герметизирующий обод. Расстояние между герметизирующим ободом и одним самым внешним из опорных местоположений достаточно велико, вследствие чего в ходе прижатия подложки подложка изгибается книзу, уменьшая или устраняя зазор между герметизирующим ободом и нижней поверхностью подложки.

Во время прижатия подложки зазор может уменьшаться, вследствие чего нижняя поверхность подложки соприкасается с герметизирующим ободом. В некоторых вариантах осуществления герметизирующий обод по существу находится на одном уровне с верхней поверхностью опорных элементов подложки. Эта комбинация может быть установлена таким образом, чтобы расстояние между герметизирующим ободом и самым внешним опорным местоположением было больше или равно удвоенному максимальному расстоянию между соседними опорными местоположениями. В некоторых вариантах осуществления расстояние между периферией капиллярного жидкого слоя и самым внешним опорным местоположением бывает больше, чем расстояние между периферией капиллярного жидкого слоя и герметизирующим ободом.

Приемная поверхность может дополнительно содержать части с различным капиллярным потенциалом для создания, в ходе прижатия, предварительно заданного капиллярного потока в жидком прижимном слое. В некоторых вариантах осуществления предварительно заданный капиллярный поток в жидком прижимном слое направлен к периферии жидкого прижимного слоя, а в некоторых вариантах осуществления предварительно заданный капиллярный поток в жидком прижимном слое возникает по меньшей мере частично в одном или более каналов на поверхности опорной структуры подложки.

Является очевидным, что открытый в настоящий момент принцип может быть различными способами осуществлен на практике.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Различные особенности изобретения будут дополнительно разъяснены со ссылкой на варианты осуществления, показанные на чертежах, на которых:

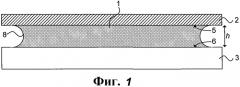

ФИГ.1 представляет собой разрез, схематически иллюстрирующий прижимной слой между двумя по существу плоскими структурами;

ФИГ.2А представляет собой разрез опорной структуры подложки, пригодный для прижатия подложки посредством прижимного слоя;

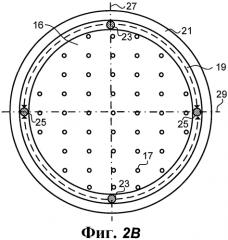

ФИГ.2В представляет собой вид сверху опорной структуры подложки согласно ФИГ.2А;

ФИГ.3 представляет собой разрез, схематически иллюстрирующий способ испарения вдоль внешней поверхности прижимного слоя;

ФИГ.4А и 4В представляют собой разрезы опорной структуры подложки, включающей в себя герметизирующую структуру;

ФИГ.5 схематически иллюстрирует принцип отслаивания подложки;

ФИГ.6 схематически иллюстрирует принцип испускания пара во внешнюю среду;

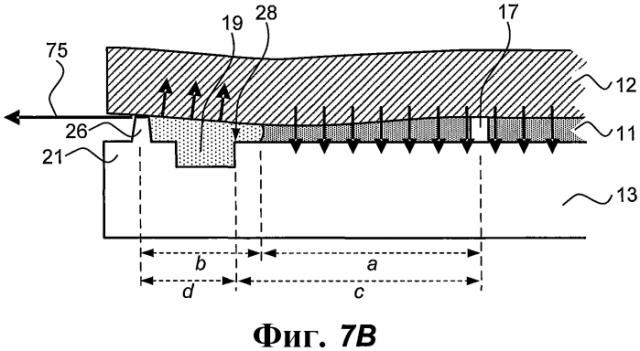

ФИГ.7А и 7В схематически иллюстрируют эффект от альтернативного размещения опорных элементов подложки, по сравнению с ФИГ.6;

ФИГ.8А и 8В схематически иллюстрируют различные капиллярные потенциалы;

ФИГ.9 представляет собой разрез опорной структуры подложки, включающей в себя периферический обод;

ФИГ.10А-10С представляют собой виды сверху опорной структуры подложки согласно ФИГ.9, которые дополнительно схематически иллюстрируют принцип повторного прижатия.

ФИГ.11А представляет собой вид сверху опорной структуры подложки, имеющей области с различным капиллярным потенциалом;

ФИГ.11В представляет собой вид сверху опорной структуры подложки согласно ФИГ.11А, с прижимным слоем;

ФИГ.12 представляет собой вид сверху опорной структуры подложки, со спиральным каналом;

ФИГ.13А, 13В схематически иллюстрируют принцип формирования пустот и/или порообразования;

ФИГ.14 схематически иллюстрирует принцип огораживания пустот;

ФИГ.15 представляет собой вид сверху опорной структуры подложки с отсеками;

ФИГ.16А схематически иллюстрирует конденсацию в опорной структуре подложки, с использованием жидкого прижимного слоя;

ФИГ.16В схематически иллюстрирует опорную структуру подложки, включающую в себя канавку с приподнятой частью;

ФИГ.17А представляет собой вид сверху опорной структуры подложки с каналом, имеющим змеевидную форму;

ФИГ.17В представляет собой поперечный разрез части опорной структуры подложки согласно ФИГ.15.

ФИГ.17С представляет собой перспективное изображение части опорной структуры подложки;

ФИГ.18А представляет собой разрез опорной структуры подложки, включающей в себя резервуар; и

ФИГ.18В представляет собой разрез опорной структуры подложки, включающей в себя резервуар и периферический обод.

ОПИСАНИЕ ИЛЛЮСТРАТИВНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Далее следует описание различных вариантов воплощения изобретения, приведенное лишь в качестве примера и со ссылкой на чертежи.

ФИГ.1 представляет собой разрез, схематически иллюстрирующий слой 1 жидкости, расположенный между первой подложкой 2, например, пластиной полупроводникового материала, и второй подложкой 3, например, опорной структурой подложки, такой как столик для полупроводниковых пластин. Подходящей жидкостью для использования в применениях, относящихся к литографии, является вода. Устройство, содержащее первую подложку 2 и вторую подложку 3, прижатые друг к другу посредством жидкого слоя 1, дополнительно называемого прижимным слоем, так, как показано на ФИГ.1, далее будет называться «зажимом».

Поскольку толщина прижимного слоя обычно бывает очень мала, и поскольку в таких случаях капиллярные силы имеют значение, прижимной слой также можно называть капиллярным слоем. Первая и вторая подложки 2, 3 имеют по существу плоскую поверхность, соответственно, 5, 6. Номинальное расстояние между противолежащими поверхностями 5, 6 первой и второй подложки 2, 3 задано высотой h. Прижимной слой 1 имеет внешнюю жидкую поверхность 8, также называемую мениском, который обычно имеет вогнутую форму из-за адгезионной связи жидкости с первой подложкой 2 и второй подложкой 3. В случае использования воды в качестве прижимной жидкости, ван-дер-ваальсовы силы, возникающие вследствие биполярного строения молекулы Н2О, заставляют молекулы прилипать друг к другу (поверхностное натяжение) и к другим поверхностям (адгезия).

Вогнутость внешней жидкой поверхности 8, также называемая кривизной мениска, зависит от краевого угла смачивания между внешней жидкой поверхностью 8 и поверхностью 5 первой подложки 2, и от краевого угла смачивания между внешней жидкой поверхностью 8 и поверхностью 6 второй подложки 3. Соответствующие краевые углы смачивания зависят от жидкости, используемой в прижимном слое 1, а также от свойств материалов двух подложек 2, 3. Кроме того, кривизна мениска обеспечивает перепад давлений через внешнюю жидкую поверхность 8. Более высокая кривизна мениска, т.е., более вогнутая внешняя поверхность обеспечивает более высокий перепад давлений. Что касается прижимного слоя, скрепляющего между собой две структуры с фактически плоскими противолежащими поверхностями, то более подробно об этом сказано в Международной патентной заявке WO2009/011574, которая полностью включена в настоящий документ.

ФИГ.2А и 2В схематически показывают разрез и вид сверху опорной структуры 13 подложки, пригодной для прижатия подложки 12 посредством прижимного слоя 11, таким образом, как было описано применительно к ФИГ.1. Опорная структура 13 подложки содержит поверхность 16, снабженную одним или более опорными элементами 17 подложки.

Опорные элементы 17 подложки установлены таким образом, чтобы они задавали и поддерживали расстояние между подложкой 12 и опорной структурой 13 подложки. Они могут принимать форму наростов, как показано на ФИГ.2А, 2В, или одного или более гребней. Дополнительно или в качестве альтернативы, по поверхности 16 может быть равномерно распределено множество распорок, например, стеклянных зерен, зерен SiO2, и т.п., служащих в качестве опорных элементов подложки.

Опорные элементы 17 подложки могут быть установлены для снижения деформации подложки, вызванной силой прижатия, порождаемой прижимным слоем 11. Их присутствие может, например, ослабить изгиб подложки. Кроме того, присутствие опорных элементов 17 подложки может снизить влияние загрязнения, вызванного частицами на обратной стороне 15 подложки 12.

Шаг опорных элементов 17 подложки может быть выбран, исходя из требований, установленных для того, чтобы вызвать максимальное отклонение подложки за счет сил прижатия, воздействующих на прижимной слой. Контактная поверхность, приходящаяся на опорный элемент 17 подложки такова, что она является достаточной, чтобы выдержать деформацию и/или разрушение при приложенном давлении прижатия. Является предпочтительным, чтобы кромки контактного элемента были скруглены, для снижения вероятности загрязнения частиц, например, в ходе операций очистки. Типичное значение для диаметра нароста с круговой контактной поверхностью может находиться в диапазоне 10-500 микрон, например, 200 микрон. Типичное значение шага для нескольких наростов может находиться в диапазоне 1-5 мм, например, 3 мм.

Номинальная высота опорных элементов 17 подложки определяет расстояние между подложкой 12 и поверхностью 16 опорной структуры 13 подложки. Номинальная высота, кроме того, оказывает влияние на получаемое давление прижатия. Выбор номинальной высоты опорных элементов 17 подложки, как правило, является компромиссом между желаемым давлением прижатия и правдоподобным риском искривления, вызванного частицами.

Более низкая высота в основном повышает получаемое давление прижатия. Более высокое давление прижатия обычно повышает стабильность зажима. Дополнительно, более низкая номинальная высота снижает толщину прижимного слоя, и следовательно усиливает теплоперенос между подложкой 12 и опорной структурой 13 подложки.

С другой стороны, хотя в вакуумной системе не присутствует много блуждающих частиц, их появление на поверхности опорной структуры подложки может вызвать серьезную локальную нестабильность, в частности, если их размер превышает номинальную высоту опорных элементов 17 подложки. Следовательно, большая высота снижает вероятность столкновения с таким негативным воздействием.

Другие параметры, которые можно изменять для получения желаемого давления прижатия, включают в себя свойства материала подложки 12, свойства материала поверхности 16 опорной структуры 13 подложки, площадь поверхности 16, форму и количество опорных элементов 17 подложки, шаг опорных элементов подложки и тип жидкости, используемой для создания прижимного слоя 11. В качестве конкретной меры, одну или обе контактирующие поверхности подложки 12 и опорную структуру 13 подложки можно подвергнуть поверхностной обработке или покрыть материалом, воздействующим на краевой угол смачивания между жидкостью, образующей прижимной слой 11, и соответствующей контактной поверхностью.

Поверхность 16 опорной структуры 13 подложки может быть ограничена канавкой или каналом 19, или аналогичной структурой. Канавку 19 можно использовать в способе для установления зажима. Для этой цели канавку 19 можно соединить с системой кондиционирования жидкости и/или системой кондиционирования газа. В способе установления зажима одно или более действий, включая подачу прижимной жидкости, удаление избыточной жидкости и распределение сухого газа можно осуществлять через канавку 19. Является предпочтительным, чтобы операция газораспределения включала в себя распределение сухого газа по периферии внешней поверхности опорной структуры подложки, для облегчения дальнейшего удаления избыточной прижимной жидкости, для обеспечения установления зажима. Подходящие сухие газы для использования в операции газораспределения включают в себя азот и инертные газы, такие как аргон, хотя можно использовать и другие газы.

Систему кондиционирования жидкости можно выполнить с возможностью подачи жидкости на поверхность опорной структуры подложки и/или, после размещения подложки поверх слоя жидкости, - для удаления жидкости из-под подложки, чтобы обеспечить формирование прижимного слоя. Более подробно о формировании прижимного слоя с использованием внешней подачи жидкости и системы удаления жидкости с использованием канавки описано в патентной заявке US 12/708543, содержание которой полностью включено в настоящий документ в виде ссылки.

В свою очередь, канавка 19 может быть ограничена герметизирующей структурой 21, для ограничения утечки пара из прижимного слоя 11 и канавки 19 в окружающую среду. Является предпочтительным, чтобы верхняя сторона герметизирующей структуры 21 находилась на уровне, имеющем высоту, соответствующую номинальной высоте опорных элементов 17 подложки.

Как было упомянуто ранее, канавка 19 может находиться в контакте с газораспределительной системой, например, через один или более газовпускных патрубков 23 и один или более газовыпускных патрубков 25. При наличии герметизирующей структуры 21, поток газа может быть установлен между поверхностью опорной структуры 16 подложки, обеспеченной жидким слоем и герметизирующей структурой 21, с образованием, таким образом, потока в канале, как показано на ФИГ.2В пунктирными стрелками.

Один или более газовпускных патрубков 23 и один или более газовыпускных патрубков 25 могут быть симметрично расположены вдоль канавки 19. В варианте осуществления согласно ФИГ. 2 В, имеются два газовпускных патрубка 23 и два газовыпускных патрубка 25. Газовпускные патрубки 23 и газовыпускные патрубки 25 могут быть размещены таким образом, чтобы первая воображаемая линия 27, образованная за счет соединения двух газовпускных патрубков 23, и вторая воображаемая линия 29, образованная за счет соединения двух газовпускных патрубков 25, были по существу перпендикулярны друг другу.

В некоторых вариантах осуществления, показанных на чертежах, канавка 19, герметизирующая структура 21, или относящиеся к ним компоненты, не показаны. Однако следует понимать, что такие варианты осуществления также могут включать в себя эти признаки, и эта канавка и/или герметизирующая структура также могут быть опущены из показанных вариантов осуществления, имеющих эти признаки.

ФИГ.3 представляет собой разрез, схематически иллюстрирующий процесс испарения из жидкого прижимного слоя 1. Это испарение на границе жидкого слоя, т.е., испарение на вогнутой жидкой поверхности, оказывает негативное влияние на стабильность зажима. Из-за испарения, местоположение внешней жидкой поверхности 8 может смещаться вовнутрь к новому местоположению, с образованием внешней жидкой поверхности 8'. В результате этого смещения, площадь поверхности, покрытая жидким прижимным слоем 1, снижается, и, таким образом, площадь поверхности, используемая для прижатия друг к другу поверхностей 2 и 3, уменьшается. В результате, стабильность и прочность зажима снижается. Если площадь поверхности, покрытая прижимным слоем 1, становится слишком маленькой, прижатие может прерваться, и поверхности 2 и 3 не будут больше скреплены друг с другом.

При исследовании причин дефекта прижатия, авторы изобретения выявили, что одним из основных механизмов, который вызывает прерывание прижатия, является механизм, называемый здесь отслаиванием подложки. ФИГ.5 схематически иллюстрирует концепцию отслаивания подложки. Не привязываясь к теории, можно предположить, что из-за изменения скорости испарения вдоль внешней поверхности жидкого прижимного слоя 11, кромка подложки 12 может начать подниматься вверх от опорной структуры 13 подложки в точке с максимальным испарением, из-за отступления жидкого прижимного слоя. Движение подъема схематически отображено на ФИГ.5 стрелкой 71. Из-за этого отслаивания, пар может легче утекать из жидкого прижимного слоя 11 (показано стрелкой 72). Дополнительно, площадь поверхности внешней жидкой поверхности 18 жидкого прижимного слоя 11 повышается, что приводит к повышению скорости испарения. Кроме того, локальное отслаивание приводит к дальнейшему отступлению прижимного слоя 11 от поверхности, где возникает отслаивание, что приводит к дальнейшему отслаиванию и разжатию. Таким образом, локальное отслаивание может существенно ограничить срок службы зажима.

Является желательным продлить средний срок службы зажима, в частности, для использования в применениях, относящихся к литографии, таким образом, чтобы можно было поддерживать прижатие, и чтобы подложка находилась бы в прижатом состоянии во время проводимой иногда очень долго обработки прижатой подложки. Срок службы зажима можно продлить с использованием различных мер. Они включают в себя, например, размещение герметизирующей структуры вокруг прижимной жидкости для фактического перекрытия периферического отверстия, обращенного к прижимной жидкой поверхности, с обеспечением консольного расположения подложки, для достижения фактического перекрытия периферического отверстия между подложкой и герметизирующей структурой или поверхностью опорной структуры подложки, с модификацией поверхности опорной структуры подложки таким образом, чтобы она включала в себя области с различным капиллярным потенциалом для локализации капиллярного слоя, и размещение резервуара жидкости для осуществления расходуемого испарения внутрь области, расположенной вокруг прижимной жидкости. В дополнение, поверхность опорной структуры подложки может быть разделена на отсеки, для предотвращения распространения пузырьков в слое прижимной жидкости, а вокруг периметра поверхности со ступенчатой частью можно использовать канавку для поглощения конденсирующихся капель, для предотвращения появления помех для слоя прижимной жидкости. Эти меры, разъясненные здесь более подробно, можно использовать по отдельности или в любом сочетании друг с другом.

Другая проблема для использования зажима в среде вакуума состоит в предотвращении избыточной утечки прижимной жидкости в вакуум. Это имеет важное значение для таких применений, как литография заряженных частиц, которую осуществляют в вакуумной камере, где избыточная вода в камере приносит ущерб процессу литографии. Использование герметизирующей структуры и/или консольного расположения, каждой из этих мер по отдельности или их сочетания с другими мерами, может быть выгодным для снижения утечки пара из слоя прижимной жидкости, а также для продления срока службы зажима.

Герметизирующая структура

Как было указано выше, герметизирующая структура может быть использована для фактического перекрытия периферического отверстия, обращенного к поверхности прижимной жидкости, такая как пароограничивающая кольцеобразная структура или обод 21 вокруг прижимной жидкости, описанные выше. ФИГ.4А показывает опорную структуру 13 подложки с герметизирующей структурой 21 в форме приподнятого обода. Является предпочтительным, чтобы верхняя кромка 22 герметизирующей структуры имела уровень, соответствующий по высоте с опорными элементами 17 подложки, таким образом, чтобы герметизирующая структура соприкасалась с подложкой близко к ее периметру или образовывала узкий зазор между герметизирующей структурой и подложкой. Такое расположение может функционировать для фактического перекрытия периферического отверстия, обращенного к поверхности прижимной жидкости, для снижения утечки пара. Образование замкнутого пространства вокруг прижимной жидкости (в данном случае, образованного ободом 21, канавкой 19, прижимной жидкостью 11 и нижней поверхностью подложки 12) также может способствовать повышению срока службы зажима, позволяя прижимной жидкости и ее пару достигать парциального давления, со снижением, таким образом, скорости испарения из прижимной жидкости.

Герметизирующая структура 21 может содержать жесткую верхнюю поверхность 22, или один или более упруго деформируемых элементов, таких как кольцевые уплотнения или стопорные кольца, например, изготовленные из вайтона или резины, которые можно использовать на верхней поверхности для содействия созданию пароизоляции от подложки. Кольцевое уплотнение 24, показанное в варианте осуществления согласно ФИГ.4В, было расположено в выемке в герметизирующей структуре таким образом, чтобы верх кольцевого уплотнения был расположен на уровне опорных элементов подложки. Кольцевое уплотнение может быть снабжено насечкой на радиальной стороне, например, на радиальной стороне, обращенной к центру опорной структуры 13 подложки, таким образом, чтобы кольцевое уплотнение могло быть сжато между опорной структурой 13 подложки и подложкой 12, без чрезмерного усилия, но с достаточным усилием для ограничения утечки пара. В качестве альтернативы или дополнительно, в верхней поверхности герметизирующей структуры 21, простирающейся вверх, может быть сформирован жесткий гребень или режущая кромка (например, гребень 26, показанный на ФИГ.7В), с образованием внешнего уплотнительного кольца.

Узкий герметизирующий обод (т.е., узкая верхняя поверхность герметизирующей структуры) снижает вероятность того, что частицы или загрязнители будут оседать на верхней поверхности герметизирующего обода, захватываться между подложкой и ободом, и будет образован зазор, через который пар сможет утекать. Однако более широкий герметизирующий обод создает более длинный путь выхода для утечки пара, обеспечивая большее сопротивление для выхода пара. Таким образом, найден компромисс между узким и широким герметизирующим ободом (ср., например, ФИГ.7А и 7В, описанные ниже). Более широкий герметизирующий обод, когда подложка контактирует с ним надлежащим образом, делает более длинным ограниченный путь утечки, повышая сопротивление потоку для пара, утекающего сквозь уплотнение, и снижая скорость утечки. Однако широкий герметизирующий обод также увеличивает область, чувствительную к мелким частицам, которые, будучи улавливаемыми между подложкой и герметизирующим ободом, будут вызывать локальное отклонение подложки и подтекание уплотнения. Оптимальная толщина герметизирующего обода, таким образом, зависит от чистоты окружающей среды и вероятности наличия частиц, повреждающих уплотнение.

Верхняя поверхность герметизирующей структуры или верхняя кромка внешнего уплотнительного кольца может быть сделана очень гладкой, во избежание нежелательных зазоров между кольцом и нижней поверхностью подложки.

Является предпочтительным, чтобы верхняя поверхность 22 герметизирующей структуры 21, верхние поверхностные упруго деформируемые элементы 24 или верхняя кромка гребня 26 были расположены на уровне или ниже уровня верхней поверхности опорных элементов подложки. Верхняя поверхность или кромка выше верхней поверхности опорных элементов подложки может вызывать отслаивание подложки, что снижает срок службы капиллярного зажима.

Было обнаружено, что использование герметизирующей структуры, как было описано выше для получения узкого зазора или уплотнения относительно подложки, имеет некоторые проблемы. Эффект подъема, вызванный давлением пара, и зазоры, вызванные изгибом, искривлением или деформацией подложки, не компенсируется при таком расположении. Более того, эффективность уплотнения будет непредсказуемой из-за непредсказуемой природы таких деформаций подложки. Кроме того, при такой конструкции, как правило, будет иметь место определенная номинальная утечка пара. Жесткая герметизирующая структура будет допускать номинальную утечку через узкий зазор, образованный относительно подложки, и деформируемая герметизирующая структура, такая как кольцевое уплотнение или стопорное кольцо, будет обладать определенной шероховатостью (примерно 100 нм или более), что также допускает номинальную утечку.

ФИГ.6 схематически иллюстрирует утечку пара, вызванную подъемом или прогибом кромки подложки. Пар, испаряемый из жидкого прижимного слоя, высвобождается в пространство вокруг прижимной жидкости, включая канавку 19, как показано пунктирной областью. Если давление в этом пространстве превышает определенное пороговое значение, подложка слегка приподнимется (как показано стрелками, направленными вверх), тогда как оставшаяся часть подложки продавливается вниз (как представлено стрелками, направленными вниз). Зазор между подложкой и герметизирующей структурой увеличивается, и пар «уходит» в окружающую среду, что схематически представлено стрелкой 74. Этот подъем кромки подложки и расширение зазора также могут возникнуть из-за прогиба подложки или других искажений форм подложек. Это может представлять собой серьезную проблему при использовании очень тонких подложек.

Это может представлять собой серьезную проблему, когда установка окружена вакуумной средой. В литографических применениях, осуществляемых в среде с пониженным давлением, является желательным поддерживать выбросы пара в вакуумную среду на минимальном уровне.

Консольное расположение

Для решения проблем, описанных выше, можно использовать консольное расположение. Это может быть достигнуто за счет повышения выступа на кромке подложки путем помещения опорного элемента (опорных элементов) подложки на определенное минимальное расстояние от периметра поверхности 16 опорной структуры подложки, таким образом, чтобы подложка перемещалась вниз у своей кромки до фактического перекрытия периферического отверстия, обращенного к поверхности прижимной жидкости и дополнительно ограничивала высвобождение пара, испаряемого из жидкого прижимного слоя, в окружающую среду. Герметизирующую структуру можно использовать по периметру подложки или вблизи него, для повышения герметизации относительно подложки. Эту меру можно использовать для любых вариантов выполнения опорной структуры подложки.

ФИГ.7А схематически иллюстрирует ситуацию, когда внешний опорный элемент подложки поверхности согласно ФИГ.6 удаляют таким образом, чтобы расстояние между кромкой подложки и самой внешней опорной структурой 17 подложки было повышенным. В результате, часть подложки, простирающаяся от последнего опорного элемента подложки, увеличивается, с образованием консольной части. Эта консольная часть подложки вдавливается по направлению к герметизирующей структуре 21 из-за силы прижатия, порождаемой капиллярным прижимным слоем (показанной стрелками, направленными вниз), противодействуя силе, направленной вверх, вызванной давле