Способ оценки технического состояния деталей

Иллюстрации

Показать всеИспользование: для оценки технического состояния деталей посредством рентгеноструктурного контроля. Сущность изобретения заключается в том, что выполняют снятие с детали рентгенограммы, по которой определяют остаточные напряжения сжатия, определение управляющего критерия и сравнение его с предельным значением, при этом при малоцикловой усталости для детали с n количеством концентраторов напряжений в качестве управляющего критерия используют среднее значение параметра напряженного состояния, далее среднее значение параметра напряженного состояния детали с n количеством концентраторов напряжений сравнивают с минимальным и максимальным предельными значениями, деталь возвращают в эксплуатацию, если среднее значение параметра напряженного состояния детали с n количеством концентраторов напряжений больше максимального предельного значения, или деталь снимают с эксплуатации, если среднее значение параметра напряженного состояния меньше минимального предельного значения, так как деталь находится в предельном состоянии на стадии образования дефекта, или деталь направляют на ремонт в случае, если среднее значение параметра напряженного состояния детали находится между минимальным и максимальным предельными значениями или принимает эти значения, то есть если деталь находится в «преддефектном» состоянии. Технический результат: обеспечение возможности оценки технического состояния деталей в концентраторах напряжений или на поверхностях, близких к концентраторам напряжений, расположенных в плоскости вдоль направления распространения предполагаемого дефекта вглубь металла, а также повышение точности получаемых результатов для непосредственных концентраторов напряжений. 3 ил.

Реферат

Изобретение относится к неразрушающим способам рентгеноструктурного контроля и может быть использовано для оценки технического состояния деталей авиационной техники, например лопаток, шестерен, дисков, при малоцикловой усталости с помощью рентгеноструктурного анализа как на стадии изготовления детали, так и в процессе ее ремонта.

Известен теоретический способ определения коэффициента концентрации напряжений на деталях газотурбинных двигателей (ГТД), под которым понимают отношение максимального радиального напряжения к окружному напряжению (Г.С. Скубачевский. «Авиационные газотурбинные двигатели. Конструкция и расчет деталей», М., Машиностроение, 1981., 550 с., стр.211).

Недостатком данного способа является то, что способ является приближенным, не учитывающим физическое состояние материала поверхности детали, а данные, полученные данным способом, требуют верификации.

Известен способ определения ресурса работоспособности металла, заключающийся в том, что методом рентгеноструктурного анализа определяют значение структурно-чувствительного параметра, в качестве которого используется ширина рентгеновской линии, в исходном и постдеформационном состоянии, определяют деформационно-прочностные характеристики металла, а именно зависимости истинных напряжений и ширины рентгеновской линии от степени относительной остаточной деформации, и сравнивают деформационно-прочностные характеристики с допустимыми значениями, тем самым определяя работоспособность металла (RU 2261436 от 28.06.2004, МПК G01N 23/00, G01N 33/20, опубл. 27.09.2005, Бюл.№27).

Недостатком данного способа является то, что способ позволяет определять ресурс работоспособности детали только при условии, что известны результаты измерения в исходном состоянии, при этом для получения объективных значений ширины рентгеновской линии необходимо использовать одинаковые режимы рентгеносъемки и применять эталонные образцы.

Наиболее близким к заявленному является способ оценки технического состояния деталей, имеющих концентраторы напряжений, включающий снятие с детали рентгенограммы, по которой определяют остаточные напряжения сжатия, определение управляющего критерия и сравнение его с предельным значением (US 5625664 от 29.04.1997, МПК G01N 23/20).

Недостатком данного способа является то, что способ дает оценку технического состояния только в непосредственной зоне концентратора напряжений, при этом применение данного способа для металлических деталей ограничено в связи с тем, что в зонах концентрации напряжений деформация нелинейна. Также существует трудность применения способа для деталей сложной конструкции, где концентраторы напряжений расположены в труднодоступном месте.

Техническим результатом, на достижение которого направлен способ, является оценка технического состояния деталей в концентраторах напряжений или на поверхностях, близких к концентраторам напряжений, расположенных в плоскости вдоль направления распространения предполагаемого дефекта вглубь металла, на любой стадии, как изготовления, так и ремонта детали, а также повышение точности получаемых результатов для непосредственных концентраторов напряжений, где деформации изменяются не по линейному закону.

Технический результат достигается тем, что в способе оценки технического состояния деталей, имеющих концентраторы напряжений, включающем снятие с детали рентгенограммы, по которой определяют остаточные напряжения сжатия, определение управляющего критерия и сравнение его с предельным значением, новым является то, что при малоцикловой усталости для детали с n количеством концентраторов напряжений в качестве управляющего критерия используют среднее значение параметра напряженного состояния K n σ ¯ = ∑ i = 1 n ( σ з ' σ з ' ' ) n

где σ з ' - остаточные напряжения сжатия в точке с большей интенсивностью изменения остаточных напряжений i-го концентратора напряжений;

σ з ' ' - остаточные напряжения сжатия в точке с меньшей интенсивностью изменения остаточных напряжений сжатия i-го концентратора напряжений, далее среднее значение параметра напряженного состояния K n σ ¯ детали с n количеством концентраторов напряжений сравнивают с минимальным [ K n σ ] min и максимальным [ K n σ ¯ ] max предельными значениями, деталь возвращают в эксплуатацию, если среднее значение параметра напряженного состояния K n σ ¯ детали с n количеством концентраторов напряжений больше максимального предельного значения K ¯ n σ > [ K n σ ¯ ] max , или деталь снимают с эксплуатации, если среднее значение параметра напряженного состояния K n σ ¯ меньше минимального предельного значения K ¯ n σ < [ K n σ ¯ ] min , так как деталь находится в предельном состоянии на стадии образования дефекта, или деталь направляют на ремонт в случае, если среднее значение параметра напряженного состояния K n σ ¯ детали находится между минимальным и максимальным предельными значениями или принимает эти значения [ K n σ ¯ ] min ≤ K ¯ n σ ≤ [ K n σ ¯ ] max , то есть если деталь находится в «преддефектном» состоянии, на m поверхностях, расположенных в плоскости вдоль направления распространения предполагаемого дефекта вглубь металла вблизи n концентраторов напряжений, среднее значение параметра напряженного состояния определяется как K m σ ¯ = ∑ j = 1 m ( σ в ' σ в ' ' ) m

где σ в ' - остаточные напряжения сжатия в точке с большей интенсивностью изменения остаточных напряжений сжатия на j-й поверхности вблизи i-го концентратора напряжений;

σ в ' ' - остаточные напряжения сжатия в точке с меньшей интенсивностью изменения остаточных напряжений сжатия на j-й поверхности вблизи i-го концентратора напряжений, далее сравнивают среднее значение параметра напряженного состояния K m σ ¯ на поверхности вблизи концентраторов напряжений с минимальным [ K m σ ¯ ] min и максимальным [ K m σ ¯ ] max предельными значениями и деталь возвращают в эксплуатацию, если среднее значение параметра напряженного состояния K m σ ¯ на поверхности вблизи концентраторов напряжений меньше минимального предельного значения K ¯ m σ < [ K m σ ¯ ] min , или отправляют на ремонт, в случае если деталь находится в «преддефектном» состоянии, то есть среднее значение параметра напряженного состояния K m σ ¯ на поверхностях вблизи концентраторов напряжений находится между минимальным и максимальным предельными значениями или принимает эти значения [ K m σ ¯ ] min ≤ K ¯ m σ ≤ [ K m σ ¯ ] max , или деталь снимают с эксплуатации, когда среднее значение параметра напряженного состояния K m σ ¯ на поверхностях вблизи концентраторов напряжений больше максимального предельного значения K ¯ m σ > [ K m σ ¯ ] min .

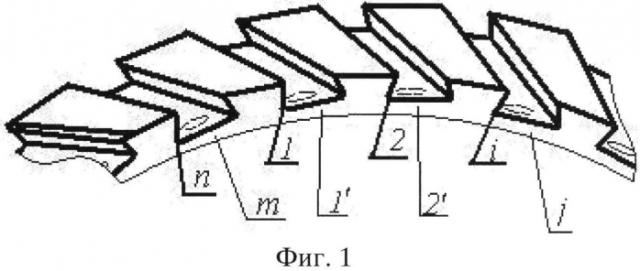

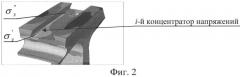

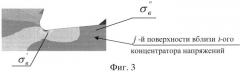

На фигурах показаны:

Фиг.1 - деталь с концентраторами напряжений (от 1 до n) и с поверхностями вблизи концентраторов напряжений (от 1' до m).

Фиг.2 - i-й концентратор напряжений на детали.

Фиг.3 - j-я поверхность вблизи i-го концентратора напряжений, расположенная в плоскости вдоль направления распространения предполагаемого дефекта вглубь металла.

Способ осуществляется следующим образом.

Деталь с n количеством концентраторов напряжений и с m количеством поверхностей вблизи концентраторов напряжений (Фиг.1) подвергают рентгеновскому излучению. Затем снимают рентгенограмму для концентраторов напряжений (Фиг.2) и для поверхностей вблизи концентраторов напряжений (Фиг.3), расположенных в плоскости вдоль направления распространения предполагаемого дефекта вглубь металла.

Поверхности вблизи концентраторов напряжений (Фиг.3), расположенные в плоскости вдоль направления распространения предполагаемого дефекта вглубь металла, характеризуются более простой геометрией профиля, разным характером изменения напряженного состояния в отличие от поверхности с концентратором напряжений.

По рентгенограмме определяют остаточные напряжения сжатия для этих характерных зон.

Усталость - это накопление некоторой суммы повреждений в циклах пластической деформации. При малоцикловой усталости накопление идет во всем объеме образца. (Штремель М.А. О единстве в многообразных процессах усталости, «Деформация и разрушение материалов», №6 - 2011. Стр.1-12).

Для оценки технического состояния детали при малоцикловой усталости детали с n количеством концентраторов напряжений в качестве управляющего критерия применяют среднее значение параметра напряженного состояния K n σ ¯ , которое определяется по формуле (1):

K n σ ¯ = ∑ i = 1 n ( σ з ' σ з ' ' ) n , ( 1 )

где n - общее количество концентраторов напряжений на исследуемой детали;

σ з ' - остаточное напряжение сжатия в точке с большей интенсивностью изменения остаточных напряжений на i-м концентраторе напряжений;

σ з ' ' - остаточное напряжение сжатия в точке с меньшей интенсивностью изменения остаточных напряжений сжатия на i-м концентраторе напряжений.

Далее сравнивают полученное среднее значение параметра напряженного состояния K n σ ¯ с предельными минимальным [ K n σ ] min и максимальным [ K n σ ¯ ] max значениями данного параметра. Данные предельные значения получены экспериментальным путем в зависимости от работы детали.

В случае если среднее значение параметра напряженного состояния K n σ ¯ детали с n количеством концентраторов напряжений больше максимального предельного значения K ¯ n σ > [ K n σ ¯ ] max , то деталь возвращают в эксплуатацию.

В случае если среднее значение параметра напряженного состояния K n σ ¯ меньше минимального предельного значения K ¯ n σ > [ K n σ ¯ ] min , то деталь снимают с эксплуатации, так как деталь находится в предельном состоянии на стадии образования дефекта.

В случае если среднее значение параметра напряженного состояния K n σ ¯ детали находится между минимальным и максимальным предельными значениями или принимает эти значения [ K n σ ¯ ] min ≤ K ¯ n σ ≤ [ K n σ ¯ ] max , то деталь находится в «преддефектном» состоянии и ее направляют на ремонт.

«Преддефектное» состояние детали представляет собой начало необратимых процессов пластической деформаций и образования микротрещин в поверхностном слое в зонах концентраторов напряжений, которые регистрируются методами структурного анализа, но не могут быть определены методами дефектоскопии (УЗК, вихретоковый, ЛЮМ и т.д.). «Преддефектное» состояние металла наступает, когда необратимые изменения на уровне структуры произошли, и повреждение из-за усталости может развиться внезапно (А.А. Дуров, проф., д. т.н., проф., «Проблема оценки остаточного ресурса стареющего оборудования», дата обращения: 09.02.12, http://www.energodiagnostika.ru/ru/about_mmm/article/about_mmm _old_equipment.aspx).

Для оценки технического состояния детали при малоцикловой усталости на m поверхностях, расположенных в плоскости вдоль направления распространения предполагаемого дефекта вблизи n концентраторов напряжений, определяют среднее значение параметра напряженного состояния K m σ ¯ по формуле (2):

K m σ ¯ = ∑ j = 1 m ( σ в ' σ в ' ' ) m , ( 2 )

где m - общее количество поверхностей, расположенное в плоскости вдоль направления распространения предполагаемого дефекта вглубь металла вблизи n концентраторов напряжений;

σ в ' , σ в ' ' - остаточные напряжения сжатия в точке с большей интенсивностью изменения остаточных напряжений сжатия и в точке с меньшей интенсивностью изменения остаточных напряжений сжатия на j-й поверхности вблизи i-го концентратора напряжений соответственно.

Далее сравнивают среднее значение параметра напряженного состояния K m σ ¯ на поверхности вблизи концентраторов напряжений с минимальным и максимальным [ K m σ ¯ ] max предельными значениями среднего параметра напряженного состояния K m σ ¯ .

Если среднее значение параметра напряженного состояния K m σ ¯ на поверхности детали вблизи концентраторов напряжений меньше минимального предельного значения K ¯ m σ < [ K m σ ¯ ] min , то деталь возвращают в эксплуатацию.

Если среднее значение параметра напряженного состояния K m σ ¯ на поверхности вблизи концентраторов напряжений находится между минимальным и максимальным предельными значениями или принимает эти значения [ K m σ ¯ ] min ≤ K ¯ m σ ≤ [ K m σ ¯ ] max , то деталь находится в «преддефектном» состоянии.

Если среднее значение параметра напряженного состояния K m σ ¯ на поверхности вблизи концентраторов напряжений больше максимального предельного значения K ¯ n σ > [ K n σ ¯ ] min , то деталь снимают с эксплуатации.

Оценка технического состояния деталей данным способом позволит определять техническое состояние детали как в непосредственных концентраторах напряжений, так и на поверхностях, близких к концентраторам напряжений, расположенных в плоскости вдоль направления распространения предполагаемого дефекта вглубь металла, на любой стадии, как изготовления, так и ремонта детали, при этом повышается точность получаемых результатов для непосредственных концентраторов напряжений, где деформации изменяются не по линейному закону.

Пример

Оценка технического состояния дисков КНД при малоцикловой усталости

Диск компрессора низкого давления (КНД) является ответственной деталью газотурбинного двигателя (ГТД). На дисках КНД, в местах максимальной нагруженности деталей в эксплуатации (в опасных зонах концентраций напряжений), вид и уровень напряженного состояния известны. Экспериментально установлено, что на торцах обода дисков КНД уровень остаточных напряжений отличается не более чем в 1,5 раза. С увеличением наработки диска и степени повреждения диска происходит перераспределение напряженного состояния и релаксация напряжений (на стадии образования дефектов) на торцах обода диска. Наибольшее изменение параметров напряженного состояния на дисках КНД происходит в зонах концентраторов напряжений, а именно на заднем торце обода диска с правой стороны паза.

Для оценки технического состояния двух дисков КНД детали подвергли рентгеновскому излучению. Для регистрации рентгеновского спектра применяли ψ-модифицированный дифрактометр при следующих режимах рентгеносъемки: используемое излучение - титановое излучение Ti-Kα с фазой α-Ti и напряжением 25 кВ, током 6 мА, угол дифракции (угол Вульфа-Брегга) 2θ(11.0)=139°, осцилляция угла между падающим рентгеновским лучом и нормалью к поверхности исследования Δψ=±4°. Для измерения показателя отражения от атомной плоскости (11.0) кристаллической решетки гексагональной фазы α-Ti и остаточных напряжений сжатия использовали дугу гониометра 75 мм и коллиматор 5 мм и рентгеновскую постоянную упругости E/(1+ν)=83 ГПа с функцией обработки пика-Пирсона 7 при параболической функции вычитания фона.

По методу sin2ψ определяем остаточные напряжения сжатия на j-й поверхности вблизи i-го концентратора напряжений (Фиг.3). При этом оба диска имеют одинаковое количество пазов - 31. Определяем остаточные напряжения сжатия на заднем торце обода со стороны паза σ в ' = σ з j как напряжения с большей интенсивностью изменения остаточных напряжений и определяем остаточные напряжения сжатия на переднем торце обода со стороны паза σ в ' ' = σ n j как напряжения с меньшей интенсивностью изменения остаточных напряжений сжатия. При этом передний и задний торец обода формируют общую j-ю поверхность вблизи i-го концентратора напряжений (то есть лопаточного паза).

В ходе исследования двух дисков определили среднее значение параметра напряженного состояния K m σ ¯ на m поверхностях вблизи n концентраторов напряжений по формуле (2). С учетом того что σ в ' = σ з j и σ в ' ' = σ n j , среднее значение параметра напряженного состояния определяется:

K m σ ¯ = ∑ j = 1 m ( σ з j ' σ n j ' ' ) m .

При этом в ходе экспериментальных исследований были установлены предельные значения минимальное [ K m σ ¯ ] min = 1.2 и максимальное [ K n σ ¯ ] max = 1.6 для среднего значения параметра напряженного состояния K m σ ¯ при малоцикловой усталости.

В ходе исследования первого диска среднее значение параметра напряженного состояния K m σ ¯ = 1.4 , то есть деталь находится в «преддефектном» состоянии и требует ремонта.

В ходе исследования второго диска среднее значение параметра напряженного состояния K m σ ¯ = 2.1 , то есть деталь находится в предельном состоянии и ее снимают с эксплуатации.

Способ оценки технического состояния деталей, имеющих концентраторы напряжений, включающий снятие с детали рентгенограммы, по которой определяют остаточные напряжения сжатия, определение управляющего критерия и сравнение его с предельным значением, отличающийся тем, что при малоцикловой усталости для детали с n количеством концентраторов напряжений в качестве управляющего критерия используют среднее значение параметра напряженного состояния K n σ ¯ = ∑ i = 1 n ( σ з ' σ з ' ' ) n где σ з ' - остаточные напряжения сжатия в точке с большей интенсивностью изменения остаточных напряжений i-го концентратора напряжений; σ з ' ' - остаточные напряжения сжатия в точке с меньшей интенсивностью изменения остаточных напряжений сжатия i-го концентратора напряжений, далее среднее значение параметра напряженного состояния K n σ ¯ детали с n количеством концентраторов напряжений сравнивают с минимальным [ K n σ ] min и максимальным [ K n σ ¯ ] max предельными значениями, деталь возвращают в эксплуатацию, если среднее значение параметра напряженного состояния K n σ ¯ детали с n количеством концентраторов напряжений больше максимального предельного значения K ¯ n σ > [ K n σ ¯ ] max , или деталь снимают с эксплуатации, если среднее значение параметра напряженного состояния K n σ ¯ меньше минимального предельного значения K ¯ n σ < [ K n σ ¯ ] min , так как деталь находится в предельном состоянии на стадии образования дефекта, или деталь направляют на ремонт в случае, если среднее значение параметра напряженного состояния K n σ ¯ детали находится между минимальным и максимальным предельными значениями или принимает эти значения [ K n σ ¯ ] min ≤ K ¯ n σ ≤ [ K n σ ¯ ] max , то есть если деталь находится в «преддефектном» состоянии, на m поверхностях, расположенных в плоскости вдоль направления распространения предполагаемого дефекта вглубь металла вблизи n концентраторов напряжений, среднее значение параметра напряженного состояния определяется как K m σ ¯ = ∑ j = 1 m ( σ в ' σ в ' ' ) m где σ в ' - остаточные напряжения сжатия в точке с большей интенсивностью изменения остаточных напряжений сжатия на j-й поверхности вблизи i-го концентратора напряжений; σ в ' ' - остаточные напряжения сжатия в точке с меньшей интенсивностью изменения остаточных напряжений сжатия на j-й поверхности вблизи i-го концентратора напряжений, далее сравнивают среднее значение параметра напряженного состояния K m σ ¯ на поверхности вблизи концентраторов напряжений с минимальным [ K m σ ¯ ] min и максимальным [ K m σ ¯ ] max предельными значениями и деталь возвращают в эксплуатацию, если среднее значение параметра напряженного состояния K m σ ¯ на поверхности вблизи концентраторов напряжений меньше минимального предельного значения K ¯ m σ < [ K m σ ¯ ]