Способ извлечения металлов из потока, обогащенного углеводородами и углеродсодержащими остатками

Иллюстрации

Показать всеИзобретение относится к извлечению металлов из потока обогащенного углеводородами и углеродсодержащими остатками с помощью зоны обработки. Способ включает следующие стадии: подачу указанного потока на первичную обработку, осуществляемую в одну или более стадий, где указанный поток обрабатывают в присутствии разжижителя в устройстве механической обработки при температуре от 80 до 180°C, предпочтительно от 100 до 160°C, и подвергают разделению на жидкую и твердую фазы, чтобы получить очищенный продукт, в основном состоящий из жидкостей, и уплотненный осадок (нефтяной кек); при необходимости, сушку отделенного уплотненного осадка, чтобы удалить из него углеводородный компонент с температурой кипения ниже температуры от 300 до 350°C; подачу уплотненного осадка, при необходимости высушенного, на вторичную термическую обработку, включающую: беспламенный пиролиз уплотненного осадка, осуществляемый при температуре от 400 до 800°C; окисление остатка пиролиза, осуществляемое в окислительной среде и при температуре от 400 до 800°C, предпочтительно от 500 до 700°C, с получением продукта, в основном состоящего из сульфидов/неорганических оксидов металлов; селективное извлечение металлических компонентов из продукта, полученного на стадии вторичной термической обработки. Технический результат - извлечение и повторное использование активного компонента действующего катализатора. 20 з.п. ф-лы, 5 ил., 8 табл., 4 пр.

Реферат

Настоящее изобретение относится к способу извлечения металлов из потока, обогащенного углеводородами и углеродсодержащими остатками, в котором металлы могут быть диспергированы в форме агрегированных частиц размерами значительно меньше миллиметра, такого как, например, продувочные потоки из процессов гидропереработки в суспензионной фазе.

Различные способы конверсии тяжелого сырья, такого как тяжелая и сверхтяжелая нефть и остатки перегонки сырой нефти, посредством гидропереработки в суспензионной фазе известны в патентной литературе.

Некоторые способы включают совместное использование трех нефтехимических установок: гидропереработки с помощью катализаторов в суспензионной фазе тяжелого исходного сырья; перегонки или мгновенного испарения продукта, выходящего после гидропереработки; деасфальтизации в присутствии растворителей остатка перегонки или жидкости, выходящей из установки мгновенного испарения, содержащей катализатор в дисперсной фазе, обогащенной сульфидами, образовавшимися вследствие деметаллирования исходного сырья, и, возможно, кокс (IT-MI95A1095; IT-MI2001A001438; IT-MI2004A2446).

В вышеописанном способе обычно необходимо проводить продувку для предотвращения излишнего скопления в реакторе для гидропереработки таких соединений, как сульфиды металлов, присутствующих в исходном сырье, которой можно подвергать, в соответствии со способом, поток асфальтена, выходящего из зон деасфальтизации, или остаток перегонки или жидкость, выходящую из установки для мгновенного испарения.

Для того чтобы значительно снизить потери и обеспечить повторное использование по меньшей мере части катализатора, который все еще является активным, в патентной заявке IT-MI2003A000693 предложено введение зоны последующей вторичной обработки продувочного потока.

В данной патентной заявке продувочный поток подают в зону обработки подходящим растворителем для разделения продукта на твердую фракцию и жидкую фракцию, из которой указанный растворитель можно впоследствии удалять.

Зона обработки выходящего продувочного потока, предпочтительно в количестве от 0,5 до 10 об.% относительно поступившего исходного сырья, состоит из стадии обезмасливания с помощью растворителя (толуола, или газойля, или других потоков, обогащенных ароматическими соединениями) и отделения твердой фракции от жидкой фракции.

Твердую фракцию можно отправлять в отходы как таковую или более преимущественно можно направлять на извлечение переходного металла или металлов, содержащихся в катализаторе на основе переходных металлов (например, Мо), селективное относительно других металлов, присутствующих в полученном остатке (например, Mi и V), чтобы иметь возможность повторного использования потока, обогащенного переходным металлом (Мо) в реакторе для гидропереработки.

Стадия обезмасливания состоит из обработки продувочного потока, который представляет собой минимальную долю асфальтенового потока, выходящего из зоны деасфальтизации (ЗДА) к установке первоначальной гидропереработки тяжелого сырья, с помощью растворителя, позволяющего извлечь наибольшее возможное количество органических соединений в жидкую фазу, оставляя сульфиды металлов, кокс и более тугоплавкие углеродсодержащие остатки (нерастворимые в толуоле соединения или подобные продукты) в твердой фазе.

После завершения смешивания растворителя и продувочного потока выходящий поток, поддерживаемый при перемешивании, подают в зону отделения жидкой фазы от твердой фазы, например, декантацией, центрифугированием или фильтрацией.

Затем жидкую фазу подают на отпарку и извлекают фазу растворителя, которую повторно используют на первой стадии обработки (обезмасливание) продувочного потока или его можно повторно использовать в реакторе для гидропереработки.

В других недавних патентных заявках (IT-MI2007A1045, IT-MI2007A1044) по гидроконверсии тяжелой нефти описан способ, включающий подачу тяжелой нефти на стадию гидропереработки, осуществляемую в подходящем накопительном реакторе для твердого вещества с помощью катализатора гидрирования в суспензионной фазе, в который подают водород, получая продукты конверсии в паровой фазе и в котором твердые вещества, подаваемые и образующиеся из тяжелой нефти, подвергаемой конверсии, удаляют продувкой.

В другой из последних патентных заявок (IT-MI2007A1198) по гидроконверсии тяжелой нефти описан способ, включающий подачу тяжелой нефти в зону гидроконверсии, осуществляемой в одном или более реакторов с кипящим слоем катализатора, в который вводят водород в присутствии как подходящего гетерогенного нанесенного катализатора гидроконверсии, так и подходящего катализатора гидрирования, распределенного в виде частиц наноразмеров в тяжелой нефти, и подачу выходящего из зоны гидроконверсии потока в зону разделения, из которой отделенную жидкую фазу, содержащую катализатор в виде частиц наноразмеров, подают рециклом в реакторы с кипящим слоем катализатора за исключением реакторов для продувки.

Также в этих недавних заявках продувка всегда необходима для предотвращения излишнего скопления вышеуказанных соединений в реакторе гидропереработки.

Во всех вышеуказанных способах объемы продувочного потока, хотя и весьма ограничены относительно других технологий гидропереработки, в любом случае создают значительные проблемы относительно их применения или удаления в отходы.

Теперь обнаружено, что продувочные потоки способов гидропереработки в суспензионной фазе, некоторые из которых описаны выше, можно обработать с помощью способа, состоящего из первичной обработки, при которой по меньшей мере 50% углеводородного компонента отделяют посредством механической обработки и обеспечивают возможность подачи его рециклом в устройство гидропереработки или увеличения энергии, и последующей термической обработки, при которой фракцию, содержащую металлическую часть, вначале подвергают беспламенному пиролизу с последующим окислением при регулируемой температуре, чтобы удалить углеродсодержащий остаток, таким образом получая конечный продукт, в основном состоящий из сульфидов/неорганических оксидов, подходящих для селективного извлечения металлических компонентов.

Заявленный способ также обеспечивает возможность обработки исходного сырья, содержащего значительные количества металлов, которые могут образовывать летучие соединения, например оксид молибдена (VI).

Важное преимущество состоит в извлечении и повторном использовании активного компонента действующего катализатора.

Также извлекают большое количество ценных металлов, таких как, например, никель и ванадий, которые используют в металлургической промышленности.

И наконец, первичная обработка дает возможность повторного использования углеводородов в способе, которые в противном случае направляют в отходы, таким образом значительно снижая объем отправляемых в отходы битумных материалов и, в то же время, увеличивая общий выход способа гидропереработки.

Согласно настоящему изобретению, способ извлечения металлов из потока, обогащенного углеводородами и углеродсодержащими остатками, с помощью зоны обработки отличается тем, что включает следующие стадии:

- подачу указанного потока на первичную обработку, осуществляемую в одну или более стадий, где указанный поток обрабатывают в присутствии разжижителя в подходящем устройстве при температуре от 80 до 180ºС, предпочтительно от 100 до 160ºС, и подвергают разделению на жидкую и твердую фазы, чтобы получить очищенный продукт, в основном состоящий из жидкостей, и уплотненный осадок (нефтяной кек);

- при необходимости, сушку отделенного уплотненного осадка, чтобы удалить из него углеводородный компонент с температурой кипения ниже температуры от 300 до 350ºС;

- подачу уплотненного осадка, при необходимости высушенного, на вторичную термическую обработку, включающую:

- беспламенный пиролиз уплотненного осадка, осуществляемый при температуре от 400 до 800ºС, предпочтительно от 500 до 670ºС;

- окисление остатка пиролиза, осуществляемое в окислительной среде и при температуре от 400 до 800ºС, предпочтительно от 500 до 700ºС.

Обрабатываемые потоки, такие как продувочные потоки, в основном могут представлять собой битумные смеси, состоящие, например, из:

- твердых веществ (т.е. компонентов, не растворимых в тетрагидрофуране);

- металлических частиц (в основном сульфидов Mi, V, Fe, Mo, Cr);

- углеродсодержащих остатков;

- жидкостей (т.е. компонентов, растворимых в тетрагидрофуране);

- углеводородов (в основном с температурой кипения более 170ºС);

- асфальтенов;

- серосодержащих органических частиц;

- азотсодержащих органических частиц.

Разжижитель, функция которого состоит в:

- снижении содержания асфальтенов, связанных с фазой уплотненного осадка, посредством простого перемешивания;

- снижение вязкости потока, направляемого на обогащение «твердых веществ» в фазе уплотненного осадка,

предпочтительно выбирают из потоков, имеющихся на производстве, которые имеют температуру застывания ниже 150ºС, например ВГО (вакуумный газойль) и ЛРГ (легкий рецикловый газойль).

Стадию первичной обработки, которую осуществляют с целью:

- снижения массы «жидкостей», связанных с «твердыми веществами», по меньшей мере в 2 раза;

- сохранения по меньшей мере 80% твердых веществ в фазе уплотненного осадка,

можно выполнять в одну стадию или несколько стадий, предпочтительно от 2 до 5.

Преимущество многостадийной обработки состоит в более заметном снижении содержания асфальтенов и углеводородов с температурой кипения выше 300ºС в фазе уплотненного осадка и облегчении транспортировки уплотненного осадка.

В случае одной стадии с разжижителем предпочтительно осуществлять ее при параллельном потоке разжижителя относительно обрабатываемого потока.

В случае многих стадий разжижитель предпочтительно находится в противотоке относительно обрабатываемого потока, так как на каждой стадии твердые вещества, отделяемые при разделении, передают на следующую стадию обработки, жидкость, отделяемую при разделении повторно используют в качестве разжижителя на предшествующей стадии обработки.

Данную первичную обработку осуществляют в устройствах, которые обеспечивают разделение посредством механической обработки, исходя из различия плотности/размеров жидкости и твердого вещества, в частности, таких как, например, фильтр-прессы, центрифуги и декантирующие центрифуги. Декантирующая центрифуга является предпочтительным устройством.

Однако в случае нескольких стадий устройства могут быть различными, и предпочтительно использовать декантирующую центрифугу на первой стадии.

Возможная стадия сушки предназначена для полного извлечения углеводородной фракции с температурой кипения ниже 300-350ºС из фазы уплотненного осадка.

Сушку предпочтительно осуществляют перемещением полученного уплотненного осадка под воздействием температуры и в инертной атмосфере, предпочтительно при температуре до 350ºС, более предпочтительно до 280ºС, и при давлении предпочтительно 0,1 МПа (1 бар) или в вакууме до 5 кПа (0,05 бар) и в возможном разжижителе инертном газе (например, азоте).

Одно из преимуществ операции сушки состоит в получении конечного продукта, который можно легко транспортировать и хранить.

Стадию вторичной термической обработки предпочтительно осуществляют в условиях идеального вытеснения или близких к нему. Подходящие устройства для осуществления данной обработки могут представлять собой печи типа «многоподовой печи» (МПП) или печи барабанного типа, оборудованные подходящими внутренними элементами для осуществления режима идеального вытеснения, печи МПП типа являются предпочтительными.

Обработка состоит из следующих стадий, которые можно осуществлять в одном и том же устройстве или в нескольких печах, расположенных последовательно:

- пиролиз;

- окисление.

Стадия беспламенного пиролиза позволяет удалить последние следы углеводородов из фазы уплотненного осадка, при этом асфальтены и тяжелые продукты разлагаются и образуют дополнительный углеродсодержащий остаток.

Данную стадию предпочтительно осуществляют в присутствии воздуха, пара и природного газа или равноценного газа, где воздух более предпочтительно находится в субстехиометрическом количестве.

В ходе пиролиза инертные твердые вещества (например, диоксид кремния, алюмосиликаты, оксид алюминия, оксид алюминия, модифицированный диоксидом кремния, или редкоземельные элементы, оксиды редкоземельных элементов) могут быть добавлены для содействия перемещению твердого вещества в печи и последующей фазе окисления; затем данные твердые вещества отделяют от конечного продукта (например, рассевом) и в конце подают рециклом.

Когда используют МПП печь, целесообразно эксплуатировать ее так, что зубья гребков, по меньшей мере, частично погружены в инертный слой, предпочтительно по меньшей мере на 30% от высоты зуба.

Действуя таким образом, регулируют размеры остатка пиролиза, предотвращая рост агрегированных частиц до таких размеров, которые блокируют внутренние каналы печи.

Окисление осуществляют, чтобы снизить углеродсодержащий остаток до требуемого содержания (предпочтительно менее 10 масс. %). В ходе той же операции большинство сульфидов металлов преобразуются в соответствующие оксиды.

Между стадией пиролиза и стадией окисления при необходимости осуществляют стадию охлаждения.

Стадию пиролиза и стадию окисления можно осуществлять в более чем одной печи или в одном и том же устройстве: в последнем случае, стадию охлаждения отпаркой также предпочтительно осуществляют между стадией пиролиза и стадией окисления.

Данную стадию охлаждения отпаркой осуществляют, чтобы предотвратить попадание углеводородов из пиролиза в фазу окисления, попадание кислорода из окисления в фазу пиролиза и снизить температуру твердых веществ до значений 450-600ºС, предпочтительно до 500-630ºС. Операцию осуществляют путем подачи пара или другого инертного газа.

Если используют одно устройство, предпочтительно обеспечить стадию, на которой пиролиз протекает при большем количестве гребков, чем присутствующих на стадиях, на которых проводят окисление.

В случае печей, соединенных последовательно, предпочтительно увеличить скорость вращения пиролизной печи по сравнению со скоростью вращения окислительной печи, чтобы получить остаток пиролиза с более однородными размерами.

К тому же, в случае печей, соединенных последовательно, возможно введение стадии отделения мелкодисперсных порошков (<0,5 мм) от агломерированных частиц перед подачей продукта на стадию окисления; извлеченные таким образом мелкодисперсные продукты можно подавать рециклом на стадию пиролиза или на стадии ниже по потоку, например на стадию сушки.

Некоторые воплощения настоящего изобретения далее описаны со ссылками на прилагаемые чертежи, которые, однако, не следует считать ограничением области защиты изобретения как такового.

На Фиг. 1 в общем виде схематически представлен способ по настоящему изобретению.

Битумную смесь (ВМ) подвергают первичной обработке (РТ) в присутствии разжижителя (F), таким образом отделяя по существу жидкий поток (FB), подвергнутый мгновенному испарению битум (чтобы повторно использовать в устройстве гидропереработки) и твердое вещество (Р), уплотненный осадок, который предпочтительно посылают на сушку (Е) перед тем, как подвергнуть вторичной термической обработке (ST).

Углеводороды с температурой кипения менее 300-350ºС (НС) извлекают сушкой, и их можно подавать рециклом на стадию (РТ) первичной обработки и/или подать на факел.

Уплотненный осадок, возможно высушенный (ES), подают на стадию вторичной термической обработки (ST), осуществляемую в присутствии воздуха, пара и природного газа или равноценного газа (NG), на которой получают неорганическую золу (IC), подвергаемую дальнейшей обработке.

На Фиг. 2 схематически представлена первичная обработка в одну стадию и возможная последующая стадия сушки.

Битумную смесь (ВМ) подвергают первичной обработке (РТ) в подходящем устройстве (например, декантирующей центрифуге) (S) после перемешивания в подходящем сосуде (D) с мешалкой с разжижителем (F) в параллельном потоке относительно битумной смеси, разделяя в сепараторе (S) на жидкость (L), очищенный продукт, в котором могут присутствовать небольшие количества твердых веществ, и твердое вещество (Р), уплотненный осадок, который подают в сушилку (Е), в которую также подают инертный газ (I), например азот, и нагревающие средства (R) (пар, термической масло и т.д.), чтобы получить высушенный уплотненный осадок (Т) и парообразный продукт (V).

На Фиг. 3 схематически представлена многостадийная первичная обработка (2 стадии) и возможная последующая сушка.

Битумную смесь (BM) подвергают стадии первой первичной обработки (PT1) в подходящем устройстве (например, декантирующей центрифуге) (S1) после перемешивания в подходящем сосуде (D) с мешалкой с разжижителем (F1) в противотоке относительно битумной смеси, разделяя ее в сепараторе (S1) на жидкость (L1), конечный очищенный продукт, и твердое вещество (P1), промежуточный уплотненный осадок, который подают на стадию (PT2) второй первичной обработки, осуществляемую в другом подходящем устройстве (например, декантирующей центрифуге) (S2), с разжижителем (F2) снова в противотоке, разделяя его на жидкость (L2), промежуточный очищенный продукт, который подают рециклом и используют возможно после добавления свежего разжижителя, такого как разжижитель (F1), на первой стадии, и твердую фазу (P2), конечный уплотненный осадок, который подают в сушилку (E), в которую также подают инертный газ (I), например азот, и нагревающее средство (R) (пар, термической масло и т.д.), чтобы получить сухой уплотненный осадок (T) и парообразный продукт (V).

На Фиг. 4 схематически представлена вторичная термическая обработка, осуществляемая в одном устройстве.

Уплотненный осадок (T), возможно высушенный, подают в устройство (A), в котором осуществляют фазы пиролиза и окисления. Инертное твердое вещество также подают в то же устройство.

Уплотненный осадок подвергают сначала пиролизу (X) в присутствии субстехиометрического количества воздуха, природного газа или равноценного газа (NG) и пара, затем охлаждению отпаркой (CS) с помощью пара, с последующим окислением (Y) с помощью сверхстехиометрического количества воздуха, природного газа или равноценного газа и пара.

Твердый продукт, выходящий из устройства, подвергают разделению (SF), чтобы отделить инертные продукты (I), которые подают рециклом выше по потоку относительно пиролиза, от неорганической золы (IC).

Газы, выходящие из зоны пиролиза, пиролитический газ (GP) (H2, СН4; СО и т.д.), пар, выходящий из зоны охлаждения отпаркой (VS), и газ (G), выходящий из зоны окисления, после удаления твердых частиц, повторно подаваемых (Z) на окисление и/или возможно подаваемых рециклом (W) выше по потоку относительно пиролиза, подвергают выходной обработке (EF) (например, последующему сжиганию с удалением SOx/NOx).

На Фиг. 5 схематически представлена вторичная термическая обработка, осуществляемая в двух устройствах.

Уплотненный осадок (Т), возможно высушенный, подвергают пиролизу в пиролизной печи (X) в присутствии субстехиометрического количества воздуха, природного газа (NG) или равноценного газа и пара, затем окислению (Y) во второй печи с помощью воздуха, природного газа или равноценного газа и пара.

Обработанный уплотненный осадок, выходящий из второй печи, подвергают разделению (S/F), чтобы отделить инертный продукт (I), который подают рециклом выше по потоку относительно пиролиза, от неорганической золы (IC).

Газы, выходящие из зоны пиролиза, пиролитический газ (GP) (Н2, CH4, СО и т.д.), и газ (G), выходящий из зоны окисления, после удаления твердых частиц, повторно подаваемых (Z) на окисление и/или возможно подаваемых рециклом (W) выше по потоку относительно пиролиза, подвергают выходной обработке (EF) (например, последующему сжиганию с удалением SOx/NOx).

Примеры

Пример 1 (декантирующая центрифуга)

Испытание осуществляли на опытной установке с использованием декантирующей центрифуги в качестве сепаратора жидкой и твердой фаз: модель Flottweg Z23-3/401g.

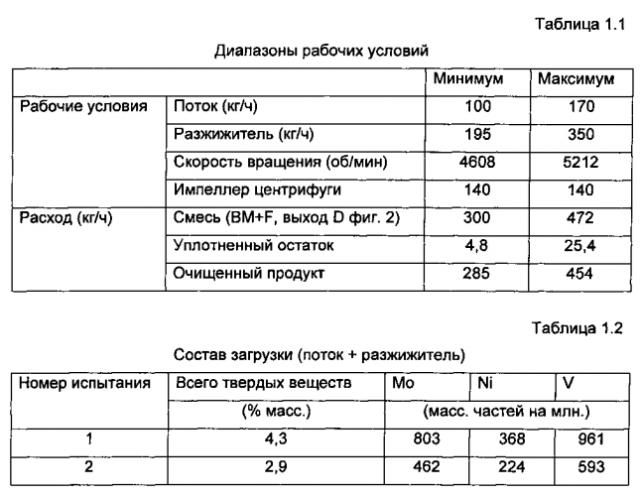

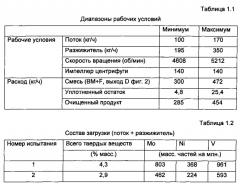

Опытная установка была приспособлена для непрерывной работы (см. фиг. 2), где отсутствует стадия сушки. В таблице 1.1 приведены диапазоны используемых рабочих условий. В таблицах 1.2-1.3 приведены составы сырья, загружаемого в декантатор, и выгружаемого уплотненного остатка. Можно наблюдать значительное увеличение концентрации металлов.

Таблица 1.3

Состав полученного уплотненного остатка (Р, фиг. 2)

Пример 2 (стадия сушки)

Образец уплотненного остатка, поддерживаемый в инертной атмосфере при атмосферном давлении, нагревали в течение 30 минут до 250°C. Изменение состава приведено в таблице 2.1. Можно наблюдать снижение содержания в образце фракций с точкой кипения менее 350°C.

Пример 3 (стадия беспламенного пиролиза)

Испытание проводили на опытной установке, снабженной печью типа «многоподовой печи» (МПП), с внутренним диаметром, составляющим 914 мм.

Уплотненный остаток и инертный продукт (в данном случае пластинчатый оксид алюминия, имеющий диаметр, равный 4,8 мм) совместно подавали в верхнюю часть печи. Пиролизованный материал выгружали из нижней части печи и охлаждали в спиралевидном устройстве, снабженном водяной рубашкой.

Подаваемые количества составляли: 4 кг уплотненного остатка плюс 4 кг/ч пластинчатого оксида алюминия. Печь нагревали путем подачи смеси природного газа и воздуха (субстехиометрическое количество воздуха для поддержания беспламенных условий); кроме того, в печь подавали пар также для поддержания «беспламенных» условий.

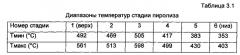

Диапазоны температур внутри печи приведены в таблице 3.1.

В таблице 3.2 приведены составы подаваемого уплотненного остатка и образца продукта пиролиза, от которого в лаборатории механически был отделен инертный продукт.

Пример 4 (стадия окисления)

На той же опытной установке осуществляли стадию окисления продукта пиролиза. На этой стадии продукт пиролиза, полученный на предыдущей стадии, подавали в верхнюю часть печи. Также в печь подавали воздух, необходимый для окисления, и дополнительное умеренное количество природного газа, необходимое для поддержания температуры в установке выше 400°C.

В таблице 4.1 приведены зафиксированные диапазоны температур, в то время как в таблице 4.2 приведены составы продуктов, непрерывно выгружаемых из печи.

1. Способ извлечения металлов из потока, обогащенного углеводородами и углеродсодержащими остатками, с помощью зоны обработки, отличающийся тем, что он включает следующие стадии:- подачу указанного потока на первичную обработку, осуществляемую в одну или более стадии, где указанный поток обрабатывают в присутствии разжижителя в устройстве механической обработки при температуре от 80 до 180°C, предпочтительно от 100 до 160°C, и подвергают разделению на жидкую и твердую фазы, чтобы получить очищенный продукт, в основном состоящий из жидкостей, и уплотненный осадок (нефтяной кек);- при необходимости, сушку отделенного уплотненного осадка, чтобы удалить из него углеводородный компонент с температурой кипения ниже температуры от 300 до 350°C;- подачу уплотненного осадка, при необходимости высушенного, на вторичную термическую обработку, включающую:- беспламенный пиролиз уплотненного осадка, осуществляемый при температуре от 400 до 800°C;- окисление остатка пиролиза, осуществляемое в окислительной среде и при температуре от 400 до 800°C, предпочтительно от 500 до 700°C, с получением продукта, в основном состоящего из сульфидов/неорганических оксидов металлов;- селективное извлечение металлических компонентов из продукта, полученного на стадии вторичной термической обработки.

2. Способ по п. 1, в котором разжижитель выбирают из ВГО и ЛРГ.

3. Способ по п. 1, в котором первичную обработку осуществляют при температуре от 100 до 160°C.

4. Способ по п. 1, в котором первичную обработку осуществляют в одну стадию, где разжижитель находится в потоке, параллельном обрабатываемому потоку.

5. Способ по п. 1, в котором первичную обработку осуществляют в две или более стадий, где разжижитель находится в противотоке относительно обрабатываемого потока, причем твердое вещество, отделяемое при разделении на каждой стадии, подают на последующую стадию обработки, а жидкость, отделяемую при разделении, подают рециклом в качестве разжижителя на предшествующую стадию обработки.

6. Способ по п. 1, в котором подходящее устройство стадии или любого количества стадий первичной обработки выбирают из фильтр-прессов, центрифуг и декантирующих центрифуг.

7. Способ по п. 1, в котором единственную стадию или первую стадию первичной обработки осуществляют в декантирующей центрифуге.

8. Способ по п. 6, в котором выполняют от 2 до 5 стадий первичной обработки.

9. Способ по п. 1, в котором пиролиз осуществляют при температуре от 500 до 670°C.

10. Способ по п. 1, в котором пиролиз осуществляют в присутствии воздуха, пара, природного газа или равноценного газа, причем воздух присутствует в субстехиометрическом количестве.

11. Способ по п. 1, в котором окисление осуществляют при температуре от 500 до 700°C.

12. Способ по п. 1, в котором окисление осуществляют в присутствии воздуха, пара и природного газа или равноценного газа.

13. Способ по п. 1, в котором стадию пиролиза и стадию окисления осуществляют в одном и том же устройстве.

14. Способ по п. 2, в котором между стадией пиролиза и стадией окисления также осуществляют стадию охлаждающей отпарки.

15. Способ по п. 14, в котором охлаждающую отпарку осуществляют посредством пара.

16. Способ по п. 1, в котором между стадией пиролиза и стадией окисления осуществляют стадию охлаждения.

17. Способ по п. 1, в котором сушку осуществляют перемещением уплотненного осадка при нагревании и в инертной атмосфере, при температуре до 350°C и давлении 0,1 МПа (1 бар) или под действием вакуума до 5 кПа (0,05 бар).

18. Способ по п. 17, в котором сушку также осуществляют посредством разжижителя инертного газа.

19. Способ по п. 14, в котором количество гребков на стадиях, на которых проводят пиролиз, больше количества гребков на стадиях, на которых проводят окисление.

20. Способ по п. 1, в котором при наличии печей, соединенных последовательно, скорость вращения пиролизных печей выше скорости вращения окислительной печи.

21. Способ по п. 1, в котором стадию вторичной термической обработки осуществляют в одной или более печей МПП типа в присутствии инертного твердого вещества, которые эксплуатируют таким образом, что зубья гребков, по меньшей мере, частично погружены в инертный слой.