Способ чуйко противокоррозийной защиты сварного соединения труб с внутренним защитным покрытием

Иллюстрации

Показать всеИзобретение относится к строительству трубопроводов и может использоваться для противокоррозионной защиты внутреннего сварного стыка труб с внутренним защитным покрытием. Способ включает установку стальной защитной втулки коаксиально внутри соединяемых труб с образованием кольцеобразных полостей и зазоров между наружной поверхностью втулки и внутренней изолируемой поверхностью сварного стыка труб с прилегающими защищенными покрытием участками, герметизацию кольцевой полости по концам втулки. После герметизации заполняют кольцевую полость жидким герметизирующим материалом. Перед установкой защитную втулку пластически деформируют путем вытягивания частей втулки с обеспечением соответствия формы и внутреннего диаметра каждой части втулки форме и диаметру отверстия соответствующей трубы в зоне стыка с учетом монтажного зазора между ними и толщины внутреннего защитного покрытия. Технический результат заключается в повышении надежности и долговечности противокоррозионной защиты сварного стыка трубопровода. 7 з.п. ф-лы, 11 ил.

Реферат

Изобретений относится к строительству трубопроводов и может быть использовано для противокоррозионной защиты внутреннего сварного стыка труб с внутренним защитным покрытием.

Из уровня техники известен способ внутренней противокоррозионной защиты сварного соединения труб с внутренним защитным покрытием, включающий предварительную очистку зоны сварного соединения и прилегающих к нему участков внутреннего защитного покрытия, нанесение устойчивого к агрессивным средам связующего состава на бандаж, формирование защитного бандажного пояса после выполнения сварного соединения путем введения в трубу бандажа с последующим его прижатием к внутренней поверхности зоны сварного соединения и отверждение связующего состава в процессе нагрева. В качестве бандажа используют герметизирующий пленочно-волокнистый пластырь из агрессивно-стойких материалов, состоящий из непроницаемой по отношению к агрессивной среде пленки, дублированной с обеих сторон адгезионно-связанным с ней слоем из волокнистого материала, пропитанного в вакуумной камере безрастворительным жидким связующим, близким по химической природе к материалу покрытия труб и образующим устойчивые связи с материалом внутреннего защитного покрытия труб. Формирование защитного бандажного пояса осуществляют путем прижатия бандажа к внутренней поверхности сваренных концов труб с частичным перекрытием внутреннего защитного покрытия труб (RU 2328651 С1, опубл. 10.07.2008 [1]). Способ имеет следующие недостатки.

1) В процессе изоляции сварного стыка при надувании эластичного элемента разжимного устройства сжатым воздухом существует повышенная вероятность сквозного прокола герметичной полиэтиленовой/полипропиленовой пленки бандажа гратом и сосульками, образующимися на корневом сварном шве при выполнении сварочных работ. Поэтому перед изоляцией необходимо обеспечить специальные достаточно трудоемкие меры по предотвращению либо удалению грата и сосулек в сварном стыке.

2) Невозможность изоляции труднодоступных и недоступных внутренних сварных стыков, например, при монтаже больших трубных плетей, отводов, колен, стыков при ремонте локальных участков трубопровода и т.д.

3) Значительно увеличивается время монтажа трубопровода вследствие невозможности проведения монтажных и сварочных работ до полного завершения работ по изоляции и визуальному контролю качества последнего сварного стыка.

4) Проводимый визуальный контроль качества наложения бандажа не позволяет контролировать герметичность изоляции сварного стыка, выявлять проколы сварочным гратом и сосульками герметизирующей пленки и другие микродефекты противокоррозионной защиты в зоне сварного шва.

Известен метод фирмы «Батлер» (США) раструбного соединения труб с внутренним противокоррозионным эпоксидным покрытием. Для создания раструбного соединения концы трубы перед нанесением противокоррозионного эпоксидного покрытия подвергают пластическому деформированию. На одном из концов трубы формируют раструб методом холодной раздачи с помощью пуансона. Другой конец трубы подвергают пластическому обжатию с помощью матрицы для придания ему формы, обеспечивающей достаточно плотное соприкосновение с внутренней поверхностью раструба при их принудительном сопряжении с требуемым усилием. Для обеспечения герметичности раструбного соединения на сопрягаемые поверхности концов труб наносят герметик (В.Н. Протасов «Анализ недостатков применяемых методов соединения труб с внутренним эпоксидным покрытием при строительстве нефтегазопромысловых трубопроводов и преимущества сварного соединения с внутренней противокоррозионной изоляцией сварного шва бандажной лентой», журнал «Территории нефтегаз», март 2009, с. 21, 22, рис. 2 [2]. Данный способ имеет следующие недостатки.

1) Необходимость перед нанесением защитного покрытия выполнения на специализированном оборудовании дополнительных технологических операций по профилированию концевых участков каждой трубы, что существенно удорожает стоимость труб с внутренним покрытием при рассматриваемом способе их соединения.

2) Необходимость применения дорогостоящего специального механизированного устройства для принудительной сборки раструбного соединения в трассовых условиях.

3) На большинстве предприятий, осуществляющих изоляцию нефтегазопроводных труб полимерными покрытиями, включая трубные заводы, внутреннее покрытие наносят на трубы с гладкими концами, для которых метод соединения фирмы «Батлер» враструб не применим.

4) Отсутствуют также данные о сохранении хладоломкости сварного шва после формирования раструба методом пластического деформирования в сварных трубах, что особенно важно при строительстве нефтегазопроводов в районах Крайнего Севера.

Наиболее близким к предлагаемому способу является метод фирмы «Тубоскоп-Ветко» (США) В.Н.Протасов «Анализ недостатков применяемых методов соединения труб с внутренним эпоксидным покрытием при строительстве нефтегазопромысловых трубопроводов и преимущества сварного соединения с внутренней противокоррозионной изоляцией сварного шва бандажной лентой», журнал «Территории нефтегаз», март 2009, с. 20, 21, рис. 1 [3]). Способ внутренней противокоррозионной защиты сварного соединения труб с внутренним защитным покрытием включает установку стальной втулки коаксиально внутри соединяемых труб с образованием кольцеобразных полостей и зазоров между наружной поверхностью втулки и внутренней изолируемой поверхностью сварного стыка труб с прилегающими защищенными покрытием участками, герметизацию кольцевой полости по концам втулки. Для герметизации зазора между наружной поверхностью защитной втулки и внутренним покрытием трубы используют герметик. Герметик наносят на внутреннее покрытие соединяемых концов труб перед установкой защитной втулки. При введении защитной втулки во внутреннюю полость соединяемых концов труб резиновые кольца круглого сечения, установленные в специальных канавках на наружной поверхности защитной втулки, перемещают герметик в осевом направлении, обеспечивая создание уплотнительных валиков перед торцами защитной втулки. В центральной части защитной втулки на ее наружной поверхности имеется специальная проточка, позволяющая создать воздушную прослойку между втулкой и внутренней поверхностью соединяемых концов труб в зоне сварки, а следовательно, предотвратить термическое разрушение защитного покрытия втулки. С этой же целью на поверхности проточки защитной втулки установлена прокладка из специальной термостойкой ткани с низкой теплопроводностью. Для обеспечения центрирования втулки относительно сварочного шва в центре проточки втулки приварены три радиально расположенных тонких стальных лепестка, размещаемых между свариваемыми торцами труб и образующих единое целое со сварочным швом после сварки.

Известные способ и соединение [3] имеют следующие недостатки.

1) Сложность герметизации неравномерного и значительного по величине зазора между защитной втулкой и внутренней поверхностью свариваемых концов труб, что обусловлено значительной овальностью внутренней поверхности этих труб.

2) Уменьшение внутреннего сечения трубопровода в местах установки защитной втулки, что обусловливает образование на этих участках значительных твердых отложений веществ, выпадающих из транспортируемой по трубопроводу жидкости, и затрудняет внутреннюю очистку трубопровода традиционными механическими методами, в частности пробками или ершами.

3) Невозможность контроля герметичности зазора между защитной втулкой и внутренней поверхностью сваренных концов труб при строительстве трубопровода.

4) Значительная длительность сварки из-за необходимости сохранения зазора между торцами труб при сварке для предотвращения выдавливания герметика газами, образующимися при сварке.

Наиболее близким к предложенному является способ Протасова В.Н. внутренней втулочной противокоррозионной защиты сварных соединений трубных фасонных деталей с внутренним противокоррозионным покрытием (RU 2388961 С1, опубл. 10.05.2010 [4]), в котором выполняют приварку к соединяемым концам трубных фасонных деталей патрубков с раструбом на свободном конце, имеющем в средней части поперечное резьбовое отверстие, наносят защитное противокоррозионное покрытие на внутреннюю поверхность каждой трубной фасонной детали с приваренным патрубком, наносят слой герметика на участок внутренней поверхности патрубка, прилегающий к внутреннему уступу раструба, устанавливают во внутренней полости соединяемых раструбов защитную втулку с расположенными в выполненных на наружной поверхности ее концов канавках уплотнительными кольцами и с проточкой, выполненной между ними и изолированной прокладкой из термостойкой теплоизолирующей ткани, с возможностью образования кольцевой полости между наружной поверхностью теплоизолирующей прокладки и внутренней поверхностью раструбной части соединяемых патрубков, соединяют сваркой раструбы труб, производят опрессовку водой изготовленного комплекса трубных фасонных деталей для контроля герметичности внутренней втулочной противокоррозионной защиты сварного соединения с последующей установкой резьбовых пробок в резьбовых отверстиях. Для повышения несущей способности защитной втулки, а также при обнаружении течи выполняют заполнение кольцевой полости герметиком с высокомодульным наполнителем через резьбовое отверстие одного из раструбов до появления герметика в резьбовом отверстии другого раструба.

Известный способ отличается сложностью из-за необходимости приварки раструбов к соединяемым трубам, которая вызвана тем, что защитная втулка уменьшает внутреннее проходное сечение труб и увеличивает гидравлическое сопротивление в зоне сварного стыка.

Кроме того, трубы часто имеют значительную овальность и/или отличаются по диаметру, что обуславливает сложность герметизации неравномерного и значительного по величине зазора между защитной втулкой и внутренней поверхностью свариваемых концов труб.

Задачей, на решение которой направлено предлагаемое изобретение, является повышение надежности и долговечности противокоррозионной защиты сварного стыка трубопровода при упрощении технологии изоляции сварного стыка трубопровода.

Поставленная задача решается тем, что в способе внутренней противокоррозионной защиты сварного соединения труб с внутренним защитным покрытием, включающем установку защитной втулки коаксиально внутри соединяемых труб с образованием кольцевой полости между наружной поверхностью втулки и внутренней изолируемой поверхностью сварного стыка труб с прилегающими защищенными покрытием участками, сварку концов труб, герметизацию кольцевой полости по концам втулки, заполнение кольцевой полости по меньшей мере через одно технологическое отверстие в одной или обеих соединяемых трубах жидким герметизирующим материалом с последующей его полимеризацией, согласно изобретению перед установкой защитной втулки осуществляют ее пластическую деформацию путем вытягивания частей втулки с обеспечением соответствия формы и внутреннего диаметра каждой части втулки форме и диаметру отверстия соответствующей трубы в зоне стыка с учетом монтажного зазора между ними и толщины внутреннего защитного покрытия, а установку защитной втулки осуществляют путем введения одной части втулки внутрь одной трубы до упора в герметик, нанесенный на ее внутреннюю поверхность, и затем путем надвигания второй трубы на другую часть защитной втулки до упора ее в герметик, нанесенный на внутреннюю поверхность второй трубы.

Кроме того, заполнение кольцевой полости жидким герметизирующим материалом осуществляют путем вакуумирования кольцевой полости с последующей подачей в нее указанного материала и с воздействием затем на указанный материал атмосферным или избыточным давлением.

В частном случае при установке защитной втулки между стальной втулкой и сварным стыком располагают стальное кольцо-подушку, контактирующую внешней поверхностью с поверхностью сварного стыка и имеющую на внутренней поверхности выступы, контактирующие с внешней поверхностью стальной втулки, и при сварке концов труб приваривают их к стальному кольцу-подушке.

Кроме того, могут либо использовать защитную втулку, имеющую кольцевые выступы на внешней поверхности ее концевых участков, либо при пластическом деформировании стальной втулки формировать кольцевые выступы на внешней поверхности ее концевых участков.

В частном случае перед установкой стальной втулки на ее внешней поверхности между кольцевыми выступами можно разместить армирующий, стойкий к агрессивным средам, хорошо пропитывающийся материал.

Кроме того, целесообразно осуществлять контроль герметичности изоляции сварного соединения до и после заполнения кольцевой полости жидким герметизирующим материалом путем вакуумирования и последующей оценки скорости натекания воздуха/газов в кольцевую полость.

Кроме того, защитная втулка выполнена из нержавеющей стали и имеет толщину стенки в диапазоне от 0,1 до 6,0 мм.

Сущность предложенного способа заключается в использовании тонкостенной защитной втулки, предпочтительно из нержавеющей стали с толщиной стенки в пределах от 0,1 до 6 мм, ее адаптации к геометрическим параметрам концов обеих соединяемых труб путем пластической деформации, установке адаптированной тонкостенной стальной втулки коаксиально внутри соединяемых труб с образованием уменьшенного объема кольцеобразных полостей и зазоров за счет уменьшения зазоров между соединяемыми трубами и внешней поверхностью защитной втулки, достигаемого при адаптации защитных втулок к внутренним геометрическим параметрам соединяемых труб.

При использовании тонкостенных втулок на ее внешней поверхности по центру втулки непосредственно в зоне формирования корня сварного шва сварного стыка может быть дополнительно расположено стальное разрезное или неразрезное кольцо, выполняющее функцию подушки для формирования корня сварного шва. В процессе сварки сварного стыка стальное кольцо-подушка приваривается к соединяемым трубам с образованием монолитного соединения. Стальное кольцо-подушка предотвращает бесконтрольное растекание жидкого металла в кольцеобразной полости и в процессе сварки надежно защищает от прожога тонкостенную защитную втулку.

На поверхности кольца-подушки, обращенной к внешней поверхности защитной втулки, могут быть сформированы рельефные выступы в виде точек, прерывистых ребер жесткости и др. Рельефные выступы на кольце-подушке прилегают к внешней поверхности защитной втулки. За счет многократного снижения площади контакта кольца-подушки с защитной втулкой многократно снижается и тепловой поток от кольца-подушки к защитной втулке и тем самым предотвращается вероятность нагрева герметика до критической температуры и разгерметизация предварительной герметизации концов защитной втулки с изолируемой поверхностью сварного стыка. Кроме того, между кольцом-подушкой и защитной втулкой образуется гарантированный зазор, который при заполнении жидким герметизирующим компаундом кольцевых полостей и зазоров сварного стыка обеспечивает беспрепятственное заполнение всей кольцевой полости герметизирующим составом.

Технический результат предложенного способа заключается в значительном снижении влияния нарушения внутренней геометрии, в частности, овальности используемых труб и большого разброса значений внутреннего диаметра соединяемых труб на качество и трудоемкость изоляции сварного стыка трубопровода; в значительном снижении материалоемкости защитной втулки вследствие использования тонкостенной втулки, способной подвергаться пластическому деформированию в условиях монтажа трубопровода; и в снижении расхода герметика за счет уменьшения объема кольцевой полости между защитной втулкой и соединяемыми трубами.

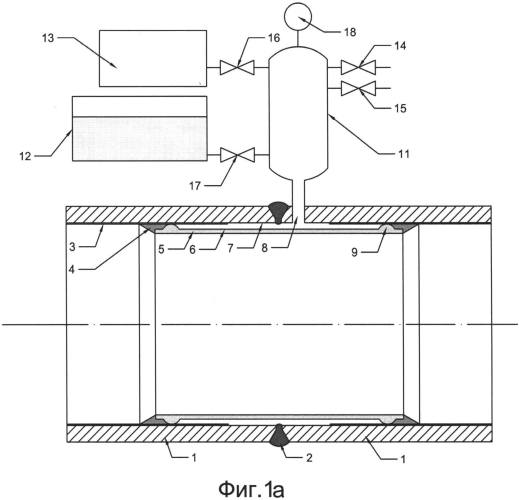

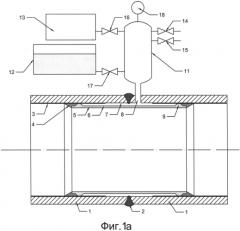

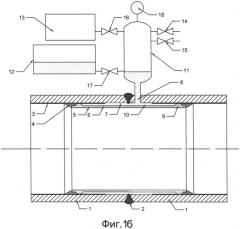

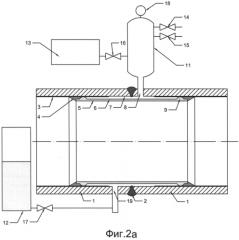

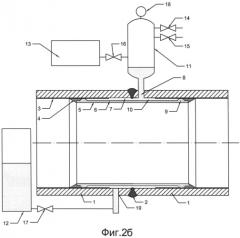

Сущность изобретения поясняется с помощью чертежей, на которых на фиг. 1 и 2 схематично показаны этапы предлагаемого способа: на фиг. 1(а, б) - с подводом герметизирующего состава через вакуумный резервуар; на фиг. 2(а, б) - с подводом герметизирующего состава через дополнительное отверстие в трубе - метод вакуумной инфузии. На фиг. 3(а, б) показано сварное соединение (а) - с использованием армирующего материала, (б) - без армирующего материала. На фиг. 4(а, б) показана тонкостенная защитная втулка (а) - в исходном состоянии, до ее адаптации к внутренним геометрическим параметрам соединяемых труб, (б) - после ее адаптации к внутренним геометрическим параметрам соединяемых труб. На фиг. 5 показано кольцо-подушка с рельефными выступами в виде точек. На фиг. 6 показано кольцо-подушка с рельефными выступами в виде прерывистых ребер жесткости. На фиг. 7 показана схема изоляции сварного стыка с использованием кольца-подушки.

Сварное соединение труб с внутренним защитным покрытием 3 (фиг. 1, 2), полученное предложенным способом, содержит коаксиально установленную внутри соединенных труб 1 тонкостенную втулку 5 из нержавеющей стали с образованием узкой кольцевой полости между наружной поверхностью 6 втулки 5 и внутренней 7 изолируемой поверхностью сварного соединения труб с прилегающими защищенными покрытием участками. Кольцевая полость заполнена через технологическое отверстие 8 полимеризованным герметизирующим материалом 10, устойчивым к агрессивным средам. Тонкостенная втулка 5 имеет кольцевые выступы 9 на внешней поверхности ее концевых участков. В качестве варианта в кольцевой полости может быть размещен пропитанный полимеризованным герметизирующим материалом 10 армирующий материал (см. фиг. 3а), стойкий к агрессивным средам. Герметизация сварного стыка 2 также обеспечивается путем герметизации кольцевой полости нанесением герметика 4 в виде непрерывного кольца по всему периметру трубы по каждому из торцов втулки 5. Стенка защитной втулки 5 из нержавеющей стали по предлагаемому способу имеет толщину в диапазоне от 0,1 до 6 мм. В верхнем диапазоне толщин стенки защитная втулка 5 нечувствительна к прожогам в процессе сварки сварного стыка. Увеличение толщины стенки свыше 6 мм экономически нецелесообразно, поскольку никакие функциональные свойства защитной втулки при этом не улучшаются. Напротив, при чрезмерном увеличении толщины стенки значительно ухудшается способность втулки 5 к деформированию и, соответственно, к адаптации к геометрическим параметрам концов соединяемых труб. Выбор толщины стенки втулки 5 в верхнем диапазоне определяется конструкцией изолируемого сварного стыка: использованием кольца-подушки 20, армирующего термостойкого материала и применением специального сварочного оборудования, либо специальных технологических мер, обеспечивающих сварку без вытекания расплавленного металла со сварочной ванны и без прожога втулки.

При толщинах стенки менее 0,1 мм жесткость втулки 5 становится неудовлетворительной даже при малых ее диаметрах. Кроме того, при меньших толщинах стенки защитные свойства втулки 5 становятся критичными. Минимальная толщина стенки защитной втулки 5 может быть выбрана при условии использования при герметизации сварного стыка армирующего термостойкого материала 10 (фиг. 3а), а также кольца-подушки 20 (фиг. 7). При использовании защитных втулок 5 с минимальной толщиной стенки термостойкий армирующий материал, так же как и кольцо-подушка 20 надежно защищают тонкую стенку втулки 5 от прожога в процессе сварки. Воздействие вакуума на стенку защитной втулки 5 в процессе герметизации кольцевой полости предотвращает потерю устойчивости формы тонкостенной втулки 5. При применении втулок 5 с толщиной стенки в нижнем диапазоне в процессе герметизации кольцевой полости сварного стыка использование избыточного давления на жидкий герметизирующий материал 10 недопустимо.

Предложенный способ осуществляется следующим образом.

В исходном состоянии тонкостенная защитная втулка 5 (фиг. 4а) имеет вид цилиндра с внешним диаметром Dyo и толщиной стенки S. При этом защитная втулка 5 имеет внешний диаметр не более минимально допустимого внутреннего диаметра соединяемых труб 1 с учетом наибольших допустимых отклонений их геометрических параметров. Далее измеряют периметры кольцевых отверстий по торцам обеих соединяемых труб 1 (внутренних диаметров). При этом обеспечивается максимально точный учет фактических внутренних геометрических параметров соединяемых труб 1 (внутренний диаметр и овальность труб). Затем производят растягивание обеих частей тонкостенной втулки путем пластической деформации (фиг. 4б). В процессе деформации частей втулки 5 по ее концам на наружной поверхности могут быть сформированы кольцевые выступы 9 (ребра жесткости). Одна часть втулки 5 растягивается до диаметра Dy1. При этом диаметр Dy1 рассчитывается по периметру первой соединяемой трубы 1 с учетом требуемого монтажного зазора между втулкой 5 и внутренней поверхностью трубы 1 и толщины внутреннего защитного покрытия 3 труб. Минимальный монтажный зазор должен быть не менее 0,1 мм на сторону. Это обусловлено минимально допустимой толщиной клеевого слоя (слоя герметика). При определении монтажного зазора также учитываются: состояние внутренней поверхности соединяемых труб (кривизна внутренней поверхности и наличие заводских продольных сварных швов); наличие и толщина стенки кольца-подушки; наличие и толщина армирующего материала; проникающая способность и вязкость используемого герметизирующего материала.

Другая часть втулки 5 растягивается до диаметра Dy2, рассчитанного по периметру фактического отверстия второй соединяемой трубы 1 с учетом монтажного зазора и толщины внутреннего защитного покрытия 3 труб. Формирование частей тонкостенной втулки 5 обеспечивает гарантированное сопряжение концов втулки 5 с фактическими внутренними диаметрами соединяемых труб 1 с минимальными кольцевыми зазорами между наружной поверхностью втулки 5 и внутренней поверхностью трубы 1. При наличии в соединяемых трубах овальности/эллипсности перед монтажом тонкостенную защитную втулку 5 деформируют до состояния соответствия формы втулки форме обеих соединяемых концов труб. За счет хорошей податливости и упругости тонкостенной защитной втулки операция ее пластического деформирования легко реализуется.

Подготовленную таким образом защитную втулку 5 одной своей частью вводят внутрь неподвижной трубы 1 до упора в герметик 4, нанесенный на внутреннюю поверхность трубы 1. Вторую трубу 1 надвигают на другую часть защитной втулки 5 до упора ее в герметик 4, нанесенный внутри этой трубы. Концы втулки 5 загерметизированы. Осуществляют сварку стыка труб 1.

При осуществлении введения герметизирующего материала через вакуумный резервуар 11 (см. фиг. 1а и 1б) к технологическому отверстию 8 сварного стыка 2 подсоединяют вакуумный резервуар 11. Могут использоваться и более одного отверстия 8, выполненные в одной из труб 1 или в обеих. Вакуумный резервуар 11 через запорную арматуру 16 соединяют с вакуумным насосом 13 и емкостью 12 с герметизирующим материалом. Дополнительно к вакуумному резервуару 11 подсоединяют вакуумметр 18 и вентиль 14 сброса вакуума. Для визуального контроля вакуумный резервуар 11 снабжен смотровым окном. При этом вакуумный резервуар 11 располагают выше верхней точки изолируемого сварного стыка 2. Через технологическое отверстие 8 с кольцевых зазоров и полостей стыка с помощью вакуумного насоса 13 создается вакуум. Временно перекрывают вентиль 16, соединяющий вакуумный резервуар 11 с вакуумным насосом 13. По вакуумметру 18 определяют скорость натекания газов/воздуха в вакуумируемом сварном стыке 2. По скорости натекания газов/воздуха оценивают герметичность предварительной изоляции сварного стыка 2. По завершении контроля герметичности предварительной изоляции сварного стыка 2 вакуумирование возобновляют. Далее при работающем вакуумном насосе 13 открывают вентиль 17, соединяющий вакуумный резервуар 11 с сосудом 12 с герметизирующим материалом 10. Герметизирующий материал 10 под воздействием вакуума подается в вакуумный резервуар 11. После наполнения вакуумного резервуара 11 герметизирующим материалом 10 до предварительно заданного уровня вентиль 17 подачи герметизирующего материала перекрывают. При этом через вентиль 17 не допускается подсос воздуха в вакуумный резервуар 11. Герметизирующий материал 10 под действием гравитационных сил и капиллярного эффекта заполняет предварительно вакуумированные полости и зазоры вокруг изолируемого сварного стыка 2. Уровень жидкого герметизирующего материала 10 в вакуумном резервуаре И постепенно снижается. После остановки уровня герметизирующего материала 10 в вакуумном резервуаре И отключается откачка и сбрасывается вакуум, в результате чего на жидкий материал начинает воздействовать атмосферное давление, и тем самым герметизирующий материал 10 продавливается в микроскопические зазоры изолируемой кольцевой полости сварного стыка. В исключительных случаях, например, при некачественной предварительной изоляции кольцевых зазоров по торцам втулки 5, после сброса вакуума в вакуумный резервуар 11 через вентиль 15 подают сжатый воздух. Это позволяет обеспечить проникновение герметизирующего материала 10 в мельчайшие зазоры, микротрещины и т.д. На заключающем этапе проводится выходной контроль герметичности изоляции сварного стыка 2 путем откачки вакуума, перекрытия линии, соединяющей с вакуумным насосом 13 и оценки скорости натекания газов/воздуха в вакуумный резервуар 11. По завершении контрольной операции технологическое отверстие 8 герметизируют.

При осуществлении введения герметизирующего материала 10 методом вакуумной инфузии (см. фиг. 2а и 2б) в зоне сварного стыка 2 сверлят как минимум два технологических отверстия: одно отверстие 8 вверху трубы 1, а второе отверстие 19 - в нижней части трубы 1. К верхнему технологическому отверстию 8 сварного стыка подсоединяют вакуумный резервуар 11. К нижнему технологическому отверстию 19 посредством шланга и запорного вентиля 17 подсоединяют сосуд 12 с герметизирующим материалом 10.

Через верхнее технологическое отверстие 8 с кольцевых зазоров и полости стыка с помощью вакуумного насоса 13 создают вакуум. Временно перекрывают вентиль 16, соединяющий вакуумный резервуар 11 с вакуумным насосом 13. По вакуумметру 18 определяется скорость натекания газов/воздуха в вакуумируемом сварном стыке 2. По скорости натекания газов/воздуха оценивают герметичность предварительной изоляции сварного стыка. По завершении контроля герметичности предварительной изоляции сварного стыка вакуумирование возобновляют. Далее при работающем вакуумном насосе 13 открывают нижний вентиль 17, соединяющий нижнее технологическое отверстие 19 сварного стыка с нижним резервуаром 12, наполненным герметизирующим материалом 10. Герметизирующий материал 10 из нижнего резервуара 12 под воздействием вакуума засасывается в кольцеобразные полость и зазоры. Вследствие воздействия гравитационных сил вначале заполняется нижняя часть полости и зазоров. После пропитки/заполнения герметизирующим материалом всего объема полости и зазоров в герметизируемом сварном стыке жидкость начинает заполнять верхний вакуумный резервуар 11. В этот момент перекрывают нижний вентиль 17 подачи жидкого герметизирующего материала. Закрывают вентиль, соединяющий верхний вакуумный резервуар 11 с вакуумным насосом 13. Производят контроль герметичности изоляции по скорости натекания газов/воздуха. Сбрасывают вакуум в верхнем вакуумном резервуаре 11. Атмосферное давление воздействует на жидкий герметизирующий материал 10 в верхнем вакуумном резервуаре 11, и тем самым обеспечивается заполнение микротрещин и прочих дефектов в зоне в полости и зазорах изолируемого стыка. При необходимости в верхнем вакуумном резервуаре 11 создают избыточное давление, которое обеспечивает проникновение жидкого герметизирующего материала в микроскопические микротрещины и несплошности (согласно полученным результатам исследований при вакуумной пропитке жидкий герметизирующий материал 10 проникает в микротрещины размером менее 50-70 нм). Технологические отверстия 8 и 19 герметизируют. После вакуумной инфузии практически не остается пустот и непропитанных участков в объеме, заключенном между втулкой 5 и внутренней поверхностью 7 изолируемого сварного стыка трубопровода. Жидкий герметизирующий материал 10 полимеризуется. В результате формируется герметичное монолитное соединение внешней поверхности 6 втулки 5 с внутренней поверхностью 7 изолируемого стыка трубопровода, исключающее проникновение транспортируемой среды в зону сварного стыка.

В другом варианте способа на средний участок втулки 5 между указанными кольцевыми выступами 9 размещают армирующий, агрессивностойкий, хорошо пропитываемый материал, например стеклоткань. После полимеризации жидкого герметизирующего материала 10, пропитавшего армирующий материал, сформированный армированный монолит превращается в очень прочное соединение. В данном варианте втулка 5 может быть изготовлена как из нержавеющей стали, так и из обычной углеродистой стали практически без потери надежности герметизации сварного стыка, поскольку полимеризованный пропитывающий материал 10, армированный прочным и агрессивностойким материалом, способен обеспечить гарантированную высококачественную изоляцию сварного стыка даже после сквозной коррозии стальной втулки 5. Кроме того, подобная втулка 5 может быть изготовлена из тонкостенной стали (0,1…2,0 мм), поскольку ее прогиб при вакуумировании не оказывает критичного влияния на состояния зазоров и на конечное качество изоляции сварного стыка. Все это позволяет обеспечить экономичную изоляцию сварного стыка без ущерба надежности внутренней изоляции сварного стыка.

При герметизации кольцевых зазоров по торцам втулки 5 армирующий материал препятствует проникновению тиксотропного герметика во внутреннюю кольцевую полость между трубами 1 и втулкой 5 и тем самым обеспечивает наилучшие условия предварительной герметизации. В процессе пропитки жидкий герметизирующий материал 10 под воздействием вакуума без существенных затруднений проникает сквозь армирующий материал и пропитывает всю кольцеобразную полость изолируемого стыка. После полимеризации жидкого герметизирующего материала, сформированный армированный монолит превращается в очень прочное соединение. В процессе откачки вакуума армирующий материал препятствует прогибу стенки втулки и схлопыванию герметизируемой полости сварного стыка. Это обеспечивает гарантированный и равномерный зазор полости, подлежащей герметизации.

Возможен вариант реализации предложенного способа с использованием кольца-подушки 20. На фиг. 5 и 6 представлены изображения колец-подушек с расположенными на внутренней поверхности выступами, сформированных в виде точек (фиг. 5) и прерывистых ребер жесткости (фиг. 6). Кольцо-подушка 20 размещается посередине защитной втулки 5 (фиг. 7) на ее наружной поверхности. После монтажа внешняя поверхность кольца-подушки 20 прилегает к поверхности стыкуемыми трубами 1 и перекрывает зазору между ними. В процессе сварки корня сварного шва кольцо-подушка 4 предотвращает бесконтрольное вытекание жидкого металла со сварочной ванны и исключает вероятность прожога тонкостенной защитной втулки 5 расплавленным металлом и сварочной дугой. Выступы 21 на внутренней поверхности кольца-подушки 20 опираются на наружную поверхность защитной втулки 5. Площадь контакта кольца-подушки 20 с защитной втулкой 5 многократно меньше внутренней поверхности кольца-подушки 20. Это обеспечивает многократное снижение теплового потока от кольца-подушки 20 к защитной втулке 5. Кроме того, локальные выступы 21 на кольце-подушке 20 обеспечивают гарантированный зазор 22 между кольцом-подушкой 20 и защитной втулкой 5, который позволяет жидкому герметизирующему материалу 10 беспрепятственно заполнять все полости и зазоры изолируемого сварного стыка.

В качестве жидкого герметизирующего материала могут использоваться двухкомпонентные клеевые составы, например эпоксидные или полиуретановые смолы. Полимеризация этих смол происходит в течение определенного периода, существенно зависящего от температуры. Поэтому при проведении работ по герметизации сварного стыка в зимний период до момента начала эксплуатации трубопровода может потребоваться локальный нагрев изолированных стыков до температуры 10-20 градусов по Цельсию. Для ускорения процесса полимеризации температура подогрева может быть увеличена в соответствии с техническими требованиями на герметизирующий состав. После завершения полимеризации жидкого герметизирующего состава формируется герметичный монолит, полностью исключающий возможность проникновения к черному металлу сварного стыка агрессивных сред, перекачиваемых по трубопроводу. Монолитная изоляция сварного стыка по предложенному методу работоспособна практически при любых допустимых давлениях трубопровода, вплоть до 200 МПа.

Ниже приведен конкретный пример реализации предлагаемого способа.

Соединяемые трубы 1 имели номинальный внешний диаметр 219 мм, внутренний диаметр 207 мм и толщину стенки 6 мм.

Внутреннее защитное покрытие 3 - эпоксидное, отступ покрытия 3 от кромки трубы 1-50 мм, (не защищенный участок трубы имеет толщину покрытия 300 мкм).

Втулка из нержавеющей стали 5 в исходном состоянии имела форму правильного цилиндра с приваренными посередине втулки 5 короткими сварными швами двумя центрирующими лепестками. Наружный диаметр защитной втулки - 198 мм, толщина стенки - 1,00 мм. Ширина втулки 200 мм.

Вакуум создавали пластинчато-роторным форвакуумным насосом 13 марки Busch R5.

Измерение вакуума производили вакуумметром Testo 552.

Подготовительные операции производили следующим образом. Произвели измерение фактических внутренних периметров торцов соединяемых труб 1. Измерение производили с помощью стального конуса, изготовленного из тонкостенной листовой стали толщиной 0,5 мм со шкалой - с нанесенными на его наружной поверхности кольцевыми линиями. Кольцевые линии проградуированы. По замерам периметров обеих соединяемых труб 1 рассчитали их фактический условный внутренний диаметр с учетом корректировки из-за эллипсности труб 1. Первая соединяемая труба 1 имеет наружный диаметр 214 мм, внутренний диаметр - 202 мм, толщину стенки 6 мм. Вторая изолируемая труба 1 имеет наружный диаметр 217 мм, внутренний диаметр 205 мм. Рассчитали фактический условный диаметр соединяемых труб 1 с учетом толщины защитного покрытия. Первая соединяемая труба имеет внутренний диаметр по покрытия 201,4 мм. Вторая соединяемая труба имеет внутренний диаметр покрытия 204,4 мм. На наружной поверхности труб мелом написали фактические их внутренние диаметры. Монтажный зазор приняли 0,4 мм. Определены наибольшие внешние диаметры концов защитной втулки 5 по кольцевым выступам 9 - 201 мм и 204 мм соответственно. На модернизированном мобильном гидравлическом расширительном станке W6 немецкой фирмы HORNUNG в полевых условиях произвели формовку обеих концов труб 1. Общее время формовки обеих частей защитной втулки 5 с учетом установки требуемых геометрических параметров составило 30 сек. Точность формовки составила 0,1 мм. На обоих концах втулки 5 на внутренней ее поверхности мелом нанесли наибольшие диаметры по кольцеобразным выступам 9 201 мм и 204 мм, соответственно.

Герметизацию сварного стыка 2 (фиг. 1) стальных труб 1 с внутренним защитным покрытием 3 по предложенному способу производили следующим образом.

Вверху неподвижной трубы на расстоянии 20 мм от ее торца просверлили технологическое отверстие 8 диаметром 5 мм. В отверстии 8 нарезали резьбу М6. К отверстию 8 с наружной поверхности трубы 1 на прихватках монтировали адаптер для подсоединения шланга. Отверстие адаптера закрыли стальной пробкой. Внутренние поверхности соединяемых труб 1 обдували сжатым воздухом и протирали ветошью. Глубина обработки обеих стыков составила 120 мм. Затем с помощью металлической щетки с отрабатываемых участков внутренней поверхности убрали следы коррозии, а на поверхности прилегаю