Труба нефтяного сортамента хладостойкая

Иллюстрации

Показать всеИзобретение относится к области металлургии, а именно к конструкционным хладостойким сталям, используемым для изготовления труб нефтяного сортамента, в частности для добычи нефти и газа, которые могут эксплуатироваться как в обычных условиях, так и в условиях макроклиматического холода при снижении температуры до минус 60°C. Труба выполнена из подвергнутой закалке и отпуску стали, содержащей углерод, кремний, марганец, алюминий, серу, фосфор, хром, никель, медь, азот, железо и неизбежные примеси, при следующем соотношении компонентов, мас.%: углерод 0,28-0,34, кремний 0,15-0,37, марганец 0,90-1,20, алюминий 0,02-0,05, сера не более 0,010, фосфор не более 0,015, хром не более 0,25, никель не более 0,25, медь не более 0,25, азот не более 0,012, железо и неизбежные примеси, в том числе ванадий, молибден и титан остальное. Труба имеет предел прочности 900 МПа или менее, предел текучести 830 МПа или менее, сопротивление ударным нагрузкам при 0°С не менее 41 Дж и ударную вязкость при -60°С не менее 70 Дж/см2. 2 ил., 3 табл.

Реферат

Изобретение относится к области металлургии, а именно к конструкционным сталям, используемым при изготовлении труб для добычи нефти и газа, например насосно-компрессорных, которые могут эксплуатироваться как в обычных условиях, так и в условиях макроклиматического холода при снижении температуры до минус 60°C.

Известны низкоуглеродистые марганцовистые стали в хладостойком исполнении со следующими составами (масс.%): углерод 0,09-0,12; кремний 0,20-0,35; марганец 0,90-1,35; молибден 0,01-0,10; никель 1,5-2,0; алюминий 0,020-0,045; церий 0,005-0,010; цирконий 0,005-0,010; сера 0,001-0,008; фосфор 0,001-0,008 [пат. РФ №2233348, опубл. 27.07.2004] и углерод 0,08-0,12; кремний 0,40-0,80; марганец 0,90-1,20; хром 0,01-0,50; молибден 0,20-0,35; никель 0,30-0,90; церий 0,01-0,02; кальций 0,005-0,050; сера не более 0,020; фосфор не более 0,020 [пат. РФ 2340698, опубл. 10.12.2008].

Недостатком данных составов является низкий уровень прочностных свойств (предел прочности (σв) не более 600 МПа и предел текучести (σт) не более 480 МПа) после закалки с отпуском, что не позволяет их применять для труб нефтяного сортамента, подвергающихся значительным растягивающим нагрузкам на протяжении всего срока эксплуатации.

Наиболее близкой к заявляемому изобретению является марганцовистая сталь по ГОСТ 4543-71, имеющая следующее соотношение компонентов (масс.%):

углерод 0,26-0,39;

кремний 0,17-0,37;

марганец 1,40-1,80;

сера не более 0,035;

фосфор не более 0,035;

хром не более 0,30;

никель не более 0,30;

медь не более 0,30;

железо остальное.

Известно применение марганцовистой стали по ГОСТ 4543-71 в качестве материала для изготовления труб нефтяного сортамента группы прочности Е по ГОСТ 633-80, ГОСТ 632-80 по схеме закалки с отпуском [Черная металлургия. Бюл. НТИ №16. 1985 г. с.11-28; заявка на изобретение №2007103426 от 10.08.2008, Бюл. №22].

Недостатком данного состава является то, что хладостойкость, оцениваемая по величине ударной вязкости при температуре испытания минус 60°С (KCV-60), в высокопрочном состоянии (σв не менее 690 МПа и σт не менее 552 МПа) после закалки с отпуском не удовлетворяет требованиям международного стандарта API 5СТ.

Кроме того, марганец в количестве более 1,20% оказывает отрицательное влияние на однородность микроструктуры по сечению за счет его склонности к дендритной ликвации в литом металле, которая приводит к химической неоднородности исходного аустенита и при термической обработке (закалке с отпуском) к формированию выраженной феррито-карбидной полосчатости. Участки микроструктуры, обогащенной карбидной фазой, обладают низкой энергоемкостью и увеличивают скорость разрушения металла, особенно в высокопрочном состоянии и при воздействии пониженных температур.

Технической задачей, на решение которой направлено заявляемое изобретение, является создание марганцовистой хладостойкой стали с повышенной конструктивной прочностью в условиях пониженных температур (от 0°С до минус 60°С).

Технический результат, обеспечиваемый при реализации заявляемого изобретения, выражается в том, что при достижении максимальных показателей предела прочности 900 МПа и предела текучести 830 МПа сопротивление металла ударным нагрузкам удовлетворяет требованиям международного стандарта API 5СТ при пониженной температуре 0°С (работа удара не менее 41 Дж) и требованиям хладостойкого исполнения (ударная вязкость не менее 70 Дж/см2 при снижении температуры до минус 60°С).

Указанный результат достигается тем, что в известном составе марганцовистой стали, содержащей углерод, кремний, марганец, железо и неизбежные примеси, снижено содержание марганца (ниже критической величины проявления ликвации) и вредных примесей неметаллов при следующем соотношении компонентов (масс.%):

углерод 0,28-0,34;

кремний 0,15-0,37;

марганец 0,90-1,20;

алюминий 0,02-0,05;

сера не более 0,010;

фосфор не более 0,015;

хром не более 0,25;

никель не более 0,25;

медь не более 0,25;

азот не более 0,012;

остаточные примеси (V, Mo, Ti) и железо остальное.

Технический результат, обеспечиваемый за счет выбранного содержания отдельных химических элементов в стали, определяется следующими факторами.

Углерод (0,28-0,34) вводится для достижения прочностных свойств, верхнее предельное содержание 0,34% регламентировано во избежание образования закалочных трещин при охлаждении в воде.

Марганец (0,90-1,20) обеспечивает упрочнение стали за счет повышения устойчивости переохлажденного аустенита, не снижая при этом вязкопластических свойств, и дает эффект раскисления стали. При содержании марганца более 1,20% ярко выражена ликвация марганца и ухудшение хладостойкости.

Ограничения серы (не более 0,010) и фосфора (не более 0,015) строго регламентированы для минимизации их отрицательного влияния на стойкости стали против хрупкого разрушения по причине образования сегрегации по границам зерен аустенита.

Хром, никель и медь (не более 0,25 каждого) являются неизбежными примесями в стали, в особенности в результате использования скрап-процесса при производстве стали. Содержание хрома, никеля и меди в количестве до 0,25% каждого дополнительно упрочняет сталь за счет того, что перлитное и бейнитное превращения по диаграмме распада переохлажденного аустенита сдвигаются в область более низких температур.

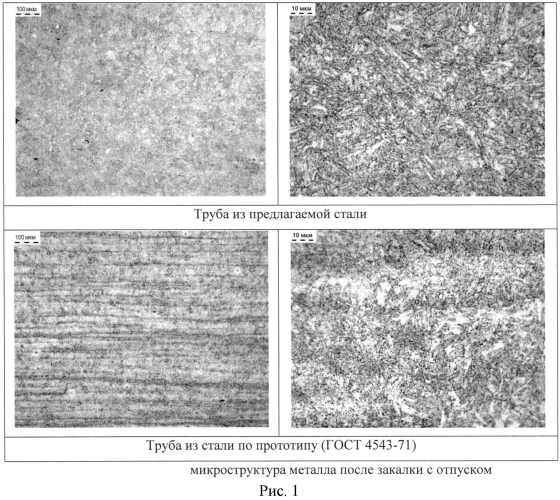

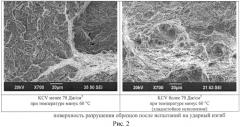

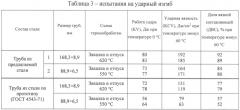

В условиях Синарского трубного завода были изготовлены трубы из известной, принятой за прототип, и предлагаемой в изобретении стали с оценкой особенностей микроструктуры, уровня механических свойств и хладостойкости. Результаты приведены в таблицах: 1 - варианты химического состава, 2 - механические свойства, 3 - испытания на ударный изгиб и на рисунках: 1 - микроструктура металла после закалки с отпуском, 2 - поверхность разрушения образцов после испытаний на ударный изгиб.

В результате комплексных исследований труб из известной, принятой за прототип, и предлагаемой в изобретении стали после закалки с отпуском установлено следующее:

1) при одном уровне прочностных свойств неудовлетворительная хладостойкость, оцениваемая по величине ударной вязкости при температуре испытания минус 60°С (KCV-60 не менее 70 Дж/см2), сопровождается наличием повышенной неоднородности микроструктуры металла, представляющей собой феррито-карбидную полосчатость в виде светло- и темнотравящихся полос (травление шлифа для выявления микроструктуры в 2-4% растворе азотной кислоты в этиловом спирте). Тип микроструктуры - сорбит отпуска;

2) формирование неоднородной микроструктуры металла обусловлено химической неоднородностью по содержанию марганца вследствие его склонности к дендритной ликвации в литом металле, так соотношение содержания марганца в светло- (Mnсв) и темнотравящихся (Mnтем) полосах сорбита отпуска составляет в среднем 1,38 (Mnсв/Mnтем=1,25…1,51) по данным микрорентгеноспектрального анализа химического состава, то есть разница содержания марганца в различных участках объема металла оценивается до 1,5 раз на образцах с неудовлетворительной хладостойкостью (KCV-60 не менее 70 Дж/см2);

3) поверхность излома образцов после испытаний на ударный изгиб с неудовлетворительной хладостойкостью (KCV-60 не менее 70 Дж/см2) практически полностью образовалась в результате хрупкого разрушения по механизму квазискола. В зоне квазискола присутствуют отдельные элементы вязкого разрушения - гребни отрыва имеющие ямочное строение.

Таким образом, достигаемый уровень прочностных свойств и хладостойкости труб из предлагаемой стали делают эффективным ее использование после закалки с отпуском в соответствии с международным API Spec 5СТ и другими стандартами, которые содержат требования к величине сопротивления металла ударным нагрузкам при температурах 0°С и ниже, а также для эксплуатации в условиях макроклиматического холода при снижении температуры до минус 60°С.

Кроме того, преимуществом заявляемого изобретения является более низкая себестоимость металла по сравнению с прототипом за счет снижения содержания основного легирующего элемента (марганца).

| Таблица 1 | |||||||||||

| Варианты химического состава | |||||||||||

| Состав стали | Массовая доля элементов, % | ||||||||||

| C | Si | Mn | Cr | Cu | Ni | S | P | A1 | N | ||

| Труба из предлагаемой стали | 1 | 0,33 | 0,23 | 1,16 | 0,10 | 0,14 | 0,11 | 0,002 | 0,007 | 0,02 | 0,008 |

| 2 | 0,30 | 0,22 | 1,05 | 0,08 | 0,20 | 0,13 | 0,005 | 0,009 | 0,02 | 0,007 | |

| Труба из стали по прототипу (ГОСТ 4543-71) | 0,34 | 0,25 | 1,45 | 0,16 | 0,18 | 0,15 | 0,011 | 0,019 | - | - |

Труба нефтяного сортамента, выполненная из подвергнутой закалке и отпуску стали, содержащей углерод, кремний, марганец, алюминий, серу, фосфор, хром, никель, медь, азот, железо и неизбежные примеси, отличающаяся тем, что она выполнена из стали, содержащей компоненты в следующем соотношении, мас.%:

| углерод | 0,28-0,34 |

| кремний | 0,15-0,37 |

| марганец | 0,90-1,20 |

| алюминий | 0,02-0,05 |

| сера | не более 0,010 |

| фосфор | не более 0,015 |

| хром | не более 0,25 |

| никель | не более 0,25 |

| медь | не более 0,25 |

| азот | не более 0,012 |

| железо и неизбежные примеси, в том числе | |

| ванадий, молибден и титан | остальное, |