Холоднокатаный стальной лист и способ его получения

Иллюстрации

Показать всеИзобретение относится к области металлургии, а именно к холоднокатаному стальному листу, используемому в автомобилестроении. Лист изготовлен из стали, содержащей в мас.%: С от 0,01 до 0,4, Si от 0,001 до 2,5, Mn от 0,001 до 4,0, Al от 0,001 до 2,0, P 0,15 или менее, S 0,03 или менее, N 0,01 или менее, O 0,01 или менее, Fe и неизбежные примеси остальное. Средняя полюсная плотность ориентационной группы от {100}<011> до {223}<110> составляет от 1,0 до 5,0, а полюсная плотность ориентации кристалла {332}<113> составляет от 1,0 до 4,0 на центральном участке толщины, в диапазоне толщины от 5/8 до 3/8 от основания поверхности стального листа. Величина rC Лэнкфорда в направлении, перпендикулярном направлению прокатки, составляет от 0,70 до 1,50, а величина r30 Лэнкфорда в направлении под углом 30° к направлению прокатки составляет от 0,70 до 1,50. Структура листа состоит из: от 30% до 99% феррит и бейнит, от 1% до 70% мартенсит. Обеспечиваются повышенные равномерная и локальная деформируемости. 2 н. и 22 з.п. ф-лы, 26 табл., 1 пр.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001] Настоящее изобретение относится к высокопрочному холоднокатаному стальному листу, реализующему превосходную равномерную деформируемость, способствующую растяжимости, способности к вытяжке или подобному, и превосходную локальную деформируемость, способствующую сгибаемости, способности к загибании кромки при растяжении, формуемости при отбортовке отверстий или подобному; а также относится к способу его получения. В частности, настоящее изобретение относится к стальному листу, включающему двухфазную (DP) структуру.

Испрашивается приоритет заявки на патент Японии 2011-117432, поданной 25 мая 2011 г., содержание которой включено в настоящее описание посредством ссылки.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

[0002] С целью подавления выделения газообразного диоксида углерода из автомобиля делались попытки снижения массы кузова автомобиля благодаря использованию высокопрочного стального листа. Более того, с точки зрения обеспечения безопасности пассажира предпринимались попытки использовать высокопрочный стальной лист для кузова автомобиля вдобавок к листу из мягкой стали. Однако для дальнейшего снижения массы кузова автомобиля в будущем приемлемый уровень прочности высокопрочного стального листа должен быть повышен по сравнению с традиционным уровнем. Более того, с целью использования высокопрочного стального листа для деталей подвески или подобному кузова автомобиля, помимо равномерной деформируемости, должна быть также улучшена локальная деформируемость, способствующая формуемости при отбортовке отверстий или подобному.

[0003] Однако в целом при повышении прочности стального листа формуемость (деформируемость) снижается. Например, снижается равномерное удлинение, которое является важным для вытяжки или растяжения. Ввиду вышеизложенного, в непатентном Документе 1 описан способ, который обеспечивает равномерное удлинение, сохраняя аустенит в стальном листе. Более того, в непатентном Документе 2 описан способ, который обеспечивает равномерное удлинение посредством создания металлографической структуры стального листа даже при одинаковой прочности.

[0004] Кроме того, в непатентном Документе 3 описан способ контроля металлографической структуры, который улучшает локальную пластичность, характеризующую сгибаемость, расширяемость отверстий или формуемость при отбортовке отверстий, посредством контроля над включениями, контроля над микроструктурой до одной фазы и снижения разницы в твердости между микроструктурами. Согласно непатентному Документу 3 микроструктуру стального листа контролируют для получения одной фазы посредством контроля над микроструктурой и снижая разницу в твердости между микроструктурами. В результате локальная деформируемость, способствующая расширяемости отверстий или подобному, улучшается. Однако с целью контроля над микроструктурой до одной фазы термическая обработка из аустенитной единой фазы является основой способа, как описано в непатентном Документе 4.

[0005] Кроме того, в непатентном Документе 4 описана методика, удовлетворяющая требованиям как к прочности, так и к пластичности стального листа посредством регулирования охлаждения после горячей прокатки с целью контроля над металлографической микроструктурой, в частности с целью получения желаемой морфологии выделяющихся фаз и трансформирующихся структур и получения соответствующей фракции феррита и бейнита. Однако все методики, описанные выше, представляют собой способы улучшения локальной деформируемости, которые основаны на контроле над микроструктурой и на которые в большой степени влияет формирование микроструктуры основы.

[0006] В качестве родственного способа известен также способ, который улучшает свойства материала стального листа посредством повышения коэффициента вытяжки при непрерывной горячей прокатке с целью уменьшения размера зерен. Например, в непатентном Документе 5 описана методика улучшения прочности и вязкости стального листа посредством сильного обжатия при прокатке в рамках сравнительно низкого температурного диапазона с целью уменьшения размера зерен феррита, который является основной фазой заготовки, в результате превращения нерекристаллизованного аустенита в феррит. Однако в непатентном Документе 5 способ улучшения локальной деформируемости, обеспечиваемый настоящим изобретением, не обсуждается вовсе, а также не описан способ, применяемый к холоднокатаному стальному листу.

ДОКУМЕНТЫ, ОТНОСЯЩИЕСЯ К РОДСТВЕННЫМ СПОСОБАМ

НЕПАТЕНТНЫЕ ДОКУМЕНТЫ

[0007] [Непатентный документ 1] Takahashi: Nippon Steel Technical Report №378 (2003), p.7.

[Непатентный документ 2] O. Matsumura et al.: Trans. ISIJ, vol.27 (1987), p.570.

[Непатентный документ 3] Katoh et al.: Steel-manufacturing Studies, vol.312 (1984), p.41.

[Непатентный документ 4] K. Sugimoto et al.: ISIJ International vol.40 (2000), p.920.

[Непатентный документ 5] NFG product introduction by NAKAYMA STEEL WORKS, LTD.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

ТЕХНИЧЕСКАЯ ЗАДАЧА

[0008] Как упомянуто выше, фактом является то, что методика, которая одновременно обеспечивала бы высокую прочность стального листа и два таких свойства, как равномерная деформируемость и локальная деформируемость, не известна. Например, для того чтобы улучшить локальную деформируемость высокопрочного стального листа, необходимо осуществить контроль микроструктуры, в том числе включений. Однако поскольку такое улучшение основано на контроле микроструктуры, необходимо проконтролировать фракцию или морфологию микроструктуры, такую как выделяющиеся фазы, феррит или бейнит, поэтому металлографическая структура основы ограничена. Поскольку металлографическая структура основы ограничена, затруднительным является не только улучшение локальной деформируемости, но и одновременное улучшение прочности и локальной деформируемости.

[0009] Целью настоящего изобретения является разработка холоднокатаного стального листа, реализующего высокую прочность, превосходную равномерную деформируемость, превосходную локальную деформируемость и небольшую ориентационную зависимость (анизотропию) формуемости в результате контроля над текстурой и контроля размера или морфологии зерен, помимо металлографической структуры основы; а также способа его получения. Здесь, в настоящем описании, прочность в основном представляет собой прочность на растяжение, при этом высокая прочность означает прочность, составляющую 440 МПа или более, при указании прочности на растяжение. Кроме того, в настоящем изобретении получение высокой прочности, превосходной равномерной деформируемости и превосходной локальной деформируемости означает одновременное удовлетворение всем следующим условиям: TS ≥ 440 (единицы: МПа), TS × u-EL ≥ 7000 (единицы: МПа·%), TS × λ ≥ 30000 (единицы: МПа·%) и d/RmC ≥ 1 (безразмерная), с использованием характерных значений прочности на растяжение (TS), равномерного удлинения (u-EL), соотношения (λ) расширения отверстия и d/RmC, который представляет собой отношение толщины d к минимальному радиусу RmC сгибания в направлении С.

РЕШЕНИЕ ПОСТАВЛЕННОЙ ЗАДАЧИ

[0010] Как описано выше, в способах по предшествующему уровню техники улучшение локальной деформируемости, способствующее расширяемости отверстий, сгибаемости или подобному, обеспечивалось контролем над включениями, рафинированием выделяющихся фаз, гомогенизированием микроструктуры, контролем микроструктуры до одной фазы, уменьшением разницы в твердости между микроструктурами или подобному. Однако основная составляющая микроструктуры должна быть ограничена только вышеописанными способами. Кроме того, введение элемента, в значительной степени способствующего повышению прочности, такого как, например, Nb или Ti, с целью улучшения прочности может привести к существенному повышению анизотропии. Соответственно, другие факторы формуемости должны быть отменены, или направления в заготовке должны отсутствовать до ограничения формования, в результате чего такое применение ограничивается. С другой стороны, равномерная деформируемость может быть улучшена посредством диспергирования (распределения) твердых фаз, таких как мартенсит, в металлографической структуре.

[0011] Для получения высокой прочности и улучшения как равномерной деформируемости, способствующей растяжимости или подобному, так и локальной деформируемости, способствующей расширяемости отверстий, сгибаемости или подобному, авторы настоящего изобретения заново сосредоточились на влиянии текстуры стального листа, помимо контроля над фракцией или морфологией металлографических структур стального листа, и подробно изучили и исследовали их действие и эффективность. В результате авторы настоящего изобретения обнаружили, что, контролируя химический состав, металлографическую структуру и текстуру, представленную полюсными плотностями каждой ориентации специфической ориентационной группы кристалла в стальном листе, можно получить высокую прочность, а локальная деформируемость существенно улучшается благодаря балансу величин Лэнкфорда (Lankford) (величины r) в направлении прокатки, в направлении (направление С) под углом 90° к направлению прокатки, в направлении под углом 30° к направлению прокатки или в направлении под углом 60° к направлению прокатки, при этом равномерная деформируемость также сохраняется благодаря дисперсии твердых фаз, таких как мартенсит.

[0012] Настоящее изобретение включает следующие аспекты.

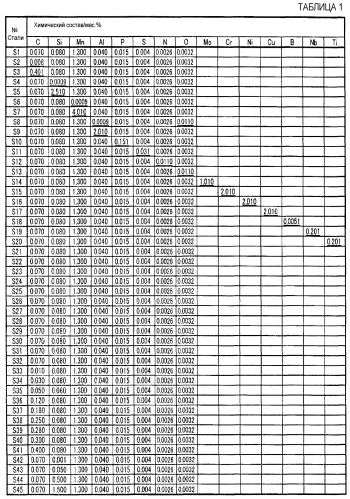

(1) Холоднокатаный стальной лист согласно одному аспекту настоящего изобретения включает в качестве химического состава стального листа, в мас.%: С: от 0,01% до 0,4%; Si: от 0,001% до 2,5%; Mn: от 0,001% до 4,0%; Al: от 0,001% до 2,0%; P: ограничен до 0,15% или менее; S: ограничен до 0,03% или менее; N ограничен до 0,01% или менее; O: ограничен до 0,01% или менее, а баланс состоит из Fe и неизбежных загрязняющих примесей, при этом: средняя полюсная плотность ориентационной группы от {100}<011> до {223}<110>, которая представляет собой полюсную плотность, представленную средним арифметическим полюсных плотностей каждой ориентации кристаллов {100}<011>, {116}<110>, {114}<110>, {112}<110> и {223}<110>, составляет от 1,0 до 5,0, а полюсная плотность ориентации кристалла {332}<013> составляет от 1,0 до 4,0 на центральном участке толщины, в диапазоне толщины от 5/8 до 3/8 от поверхности стального листа; величина rC Лэнкфорда в направлении, перпендикулярном направлению прокатки, составляет от 0,70 до 1,50, а величина r30 Лэнкфорда в направлении под углом 30° к направлению прокатки составляет от 0,70 до 1,50; при этом стальной лист включает в качестве металлографической структуры множество зерен и включает, в % по площади, от 30% до 99% феррита и бейнита и от 1% до 70% мартенсита.

(2) Холоднокатаный стальной лист по п.(1) может дополнительно включать в качестве химического состава стального листа, в мас.%, по меньшей мере один элемент, выбранный из группы, состоящей из Ti: от 0,001% до 0,2%; Nb: от 0,001% до 0,2%; B: от 0,0001% до 0,005%; Mg: от 0,0001% до 0,01%; редкоземельного металла (РЗМ): от 0,0001% до 0,1%; Ca: от 0,0001% до 0,01%; Mo: от 0,001% до 1,0%; Cr: от 0,001% до 2,0%; V: от 0,001% до 1,0%; Ni: от 0,001% до 2,0%; Cu: от 0,001% до 2,0%; Zr: от 0,0001% до 0,2%; W: от 0,001% до 1,0%; As: от 0,0001% до 0,5%; Co: от 0,0001% до 1,0%; Sn: от 0,0001% до 0,2%; Pb: от 0,0001% до 0,2%; Y: от 0,001% до 0,2% и Hf: от 0,001% до 0,2%.

(3) В холоднокатаном стальном листе по п.(1) или (2) среднеобъемный диаметр зерен может составлять от 5 мкм до 30 мкм.

(4) В холоднокатаном стальном листе по п.(1) или (2) средняя полюсная плотность ориентационной группы от {100}<011> до {223}<110> может составлять от 1,0 до 4,0, а полюсная плотность ориентации кристалла {332}<113> может составлять от 1,0 до 3,0.

(5) В холоднокатаном стальном листе по любому из пп.(1)-(4) величина rL Лэнкфорда в направлении прокатки может составлять от 0,70 до 1,50, а величина r60 Лэнкфорда в направлении под углом 60° к направлению прокатки может составлять от 0,70 до 1,50.

(6) В холоднокатаном стальном листе по любому из пп.(1)-(5) при определении доли площади в виде fM в % по площади средний размер мартенсита обозначен как dia в мкм, среднее расстояние между частицами мартенсита обозначено как dis в мкм, а прочность на растяжение стального листа обозначена как TS в МПа, могут быть удовлетворены следующее выражение 1 и следующее выражение 2:

dia≤13 мкм … (выражение 1)

TS/fM × dis/dia ≥ 500 … (выражение 2).

(7) В холоднокатаном стальном листе по любому из пп.(1)-(6) при определении доли площади в виде fM в % по площади большая ось мартенсита обозначена как La, а малая ось мартенсита обозначена как Lb, доля площади мартенсита, удовлетворяющая следующему выражению 3, может составлять от 50% до 100% по сравнению с долей площади fM мартенсита:

La/Lb ≤ 5,0 … (выражение 3).

(8) Холоднокатаный стальной лист по любому из пп.(1)-(7) может включать в виде металлографической структуры, в % по площади, от 5% до 80% бейнита.

(9) Холоднокатаный стальной лист по любому из п.п.(1)-(8) может включать в мартенсите отпущенный мартенсит.

(10) В холоднокатаном стальном листе по любому из пп.(1)-(9) доля площади крупных зерен, имеющих размер более 35 мкм, может составлять от 0% до 10% среди зерен в металлографической структуре стального листа.

(11) В холоднокатаном стальном листе по любому из пп.(1)-(10) при измерении твердости феррита или бейнита, который является основной фазой, в 100 точках или более результат деления стандартного отклонения твердости на среднюю твердость может составлять 0,2 или менее.

(12) В холоднокатаном стальном листе по любому из пп.(1)-(11) гальванизированный слой или гальваноотожженный слой может быть размещен на поверхности стального листа.

(13) Способ получения холоднокатаного стального листа согласно аспекту настоящего изобретения включает: первую горячую прокатку стали в температурном диапазоне от 1000°С до 1200°С таким образом, чтобы включать по меньшей мере один проход, степень обжатия при котором составляет 40% или более, с тем, чтобы контролировать средний размер зерен аустенита в стали до 200 мкм или менее, при этом сталь включает в качестве химического состава, в мас.%: С: от 0,01% до 0,4%; Si: от 0,001% до 2,5%; Mn: от 0,001% до 4,0%; Al: от 0,001% до 2,0%; P: ограничен до 0,15% или менее; S: ограничен до 0,03% или менее; N ограничен до 0,01% или менее; O: ограничен до 0,01% или менее, а баланс состоит из Fe и неизбежных загрязняющих примесей; вторую горячую прокатку стали в таких условиях, что при обозначении температуры, рассчитанной согласно следующему выражению 4 как Т1 в °С, и температуры ферритного превращения, рассчитанной согласно следующему выражению 5 как Ar3 в °С, проводят проход с высоким обжатием, степень обжатия при котором составляет 30% или более, в температурном диапазоне от Т1+30°С до Т1+200°С, суммарное обжатие в температурном диапазоне от Т1+30°С до Т1+200°С составляет 50% или более, суммарное обжатие в интервале температур Ar3 до менее чем Т1+30°С ограничено до 30% или менее, а температура окончания прокатки равна Ar3 или выше; первое охлаждение стали в таких условиях, что при обозначении времени ожидания от окончания конечного прохода в проходе с высоким обжатием до начала охлаждения в виде t в секундах, время ожидания t удовлетворяет приведенному ниже уравнению 6, средняя скорость охлаждения составляет 50°С/секунду или более, изменение температуры охлаждения, которая представляет собой разницу между температурой стали в начале охлаждения и температурой стали в конце охлаждения, составляет от 40°С до 140°С, при этом температура стали по окончании охлаждения составляет Т1+100°С или менее; второе охлаждение стали до температурного диапазона от комнатной температуры до 600°С после окончания второй горячей прокатки; сматывание стали в рулон в температурном диапазоне от комнатной температуры до 600°С; травление стали; холодная прокатка стали при обжатии от 30% до 70%; нагревание и выдерживание стали в температурном диапазоне от 750°С до 900°С в течение от 1 секунды до 1000 секунд; третье охлаждение стали до температурного диапазона от 580°С до 720°С со средней скоростью охлаждения от 1°С/секунду до 12°С/секунду; четвертое охлаждение стали до температурного диапазона от 200°С до 600°С со средней скоростью охлаждения от 4°С/секунду до 300°С/секунду; и выдерживание стали в качестве перестаривающей обработки таким образом, что когда температура перестаривания обозначена как Т2 в °С, а время выдерживания при перестаривании, зависящее от температуры Т2 перестаривания, обозначено как t2 в секундах, температура Т2 перестаривания находится в рамках температурного диапазона от 200°С до 600°С, а время выдерживания t2 при перестаривании удовлетворяет следующему выражению 8.

Т1 = 850+10 × ([C]+[N]) × [Mn] … (выражение 4),

в котором [C], [N] и [Mn] представляют соответственно массовое процентное содержание С, N и Mn.

Ar3 = 879,4-516,1 × [C]-65,7 × [Mn]+38,0 × [Si]+274,7 × [P]… (выражение 5),

в котором [C], [Mn], [Si] и [P] представляют соответственно массовое процентное содержание С, Mn, Si и Р.

t ≤ 2,5 × t1 … (выражение 6),

в котором t1 представлено следующим выражением 7:

t1 = 0,001 × ((Tf-T1)×P1/100)2-0,109 × ((Tf-T1) × P1/100) + 3,1 … (выражение 7),

в котором Tf представляет температуру в градусах по Цельсию стали в конце конечного прохода, а Р1 представляет процентную величину обжатия при конечном проходе.

log(t2) ≤ 0,0002 × (T2-425)2 + 1,18 … (выражение 8).

(14) В способе получения холоднокатаного стального листа по п.(13), сталь может дополнительно включать в качестве химического состава, в мас.%, по меньшей мере один элемент, выбранный из группы, состоящей из Ti: от 0,001% до 0,2%; Nb: от 0,001% до 0,2%; B: от 0,0001% до 0,005%; Mg: от 0,0001% до 0,01%; редкоземельного металла: от 0,0001% до 0,1%; Ca: от 0,0001% до 0,01%; Mo: от 0,001% до 1,0%; Cr: от 0,001% до 2,0%; V: от 0,001% до 1,0%; Ni: от 0,001% до 2,0%; Cu: от 0,001% до 2,0%; Zr: от 0,0001% до 0,2%; W: от 0,001% до 1,0%; As: от 0,0001% до 0,5%; Co: от 0,0001% до 1,0%; Sn: от 0,0001% до 0,2%; Pb: от 0,0001% до 0,2%; Y: от 0,001% до 0,2% и Hf: от 0,001% до 0,2%, а температура, рассчитанная в соответствии со следующим выражением 9, может быть заменена температурой, рассчитанной в соответствии с выражением 4 как Т1:

Т1 = 850+10 × ([C]+[N]) × [Mn]+350 × [Nb]+250 × [Ti]+40 × [B]+10 × Cr]+100 × [Mo]+100 × [V] … (выражение 9),

в котором [C], [N], [Mn], [Nb], [Ti], [B], [Cr], [Mo] и [V] представляют соответственно массовое процентное содержание С, N, Mn, Nb, Ti, B, Cr, Mo и V.

(15) В способе получения холоднокатаного стального листа по п.(13) или (14) время ожидания t может дополнительно удовлетворять следующему выражению 10:

0 ≤ t < t1 … (выражение 10).

(16) В способе получения холоднокатаного стального листа по п.(13) или (14) время ожидания t может дополнительно удовлетворять следующему выражению 11:

t1 ≤ t ≤ t1 × 2,5 … (выражение 11).

(17) В способе получения холоднокатаного стального листа по любому из пп.(13)-(16) во время первой горячей прокатки могут быть осуществлены по меньшей мере две прокатки, степень обжатия которых составляет 40% или более, а средний размер зерен аустенита может быть проконтролирован до 100 мкм или менее.

(18) В способе получения холоднокатаного стального листа по любому из пп.(13)-(17) второе охлаждение может быть начато в течение 3 секунд после окончания второй горячей прокатки.

(19) В способе получения холоднокатаного стального листа по любому из пп.(13)-(18) во время второй горячей прокатки повышение температуры стали между проходами может составлять 18°С или менее.

(20) В способе получения холоднокатаного стального листа по любому из пп.(13)-(19) первое охлаждение может быть осуществлено в промежутке между клетями прокатного стана.

(21) В способе получения холоднокатаного стального листа по любому из пп.(13)-(20) конечный проход листа при прокатке в интервале температур от Т1+30°С до Т1+200°С может представлять собой проход с высоким обжатием.

(22) В способе получения холоднокатаного стального листа по любому из пп.(13)-(21) во время второго охлаждения сталь может быть охлаждена со средней скоростью охлаждения от 10°С/секунду до 300°С/секунду.

(23) В способе получения холоднокатаного стального листа по любому из пп.(13)-(22) нанесение гальванического покрытия может быть осуществлено после перестаривающей обработки.

(24) В способе получения холоднокатаного стального листа по любому из пп.(13)-(23) нанесение гальванического покрытия может быть осуществлено после перестаривающей обработки, а термическая обработка может быть осуществлена в температурном диапазоне от 450°С до 600°С после нанесения гальванического покрытия.

ПРЕИМУЩЕСТВА ИЗОБРЕТЕНИЯ

[0013] Согласно вышеизложенным аспектам настоящего изобретения может быть получен холоднокатаный стальной лист, реализующий высокую прочность, превосходную равномерную деформируемость, превосходную локальную деформируемость и невысокую анизотропию даже при введении такого элемента, как Nb или Ti.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ

ВОПЛОЩЕНИЯ ИЗОБРЕТЕНИЯ

[0014] Далее холоднокатаный стальной лист согласно варианту воплощения настоящего изобретения описан подробно. Вначале приведено описание полюсной плотности ориентации кристаллов холоднокатаного стального листа.

[0015] Средняя полюсная плотность D1 ориентации кристаллов: от 1,0 до 5,0

Полюсная плотность D2 ориентации кристаллов: от 1,0 до 4,0

В холоднокатаном стальном листе согласно варианту воплощения в качестве полюсной плотности двух видов ориентации кристаллов контролируют среднюю полюсную плотность D1 ориентационной группы от {100}<011> до {223}<110> (в дальнейшем называемую «средней полюсной плотностью») и полюсную плотность D2 ориентации кристалла {332}<113> на центральном участке толщины, входящем в диапазон толщины от 5/8 до 3/8 (на расстоянии, равном диапазону, составляющему от 5/8 до 3/8 от толщины, от поверхности стального листа вдоль нормального направления (направление глубины) стального листа), относительно сечения по толщине (его нормальный вектор соответствует нормальному направлению), которое параллельно направлению прокатки.

[0016] В данном варианте воплощения средняя полюсная плотность D1 является особенно важной характеристикой (интеграция ориентации и степень развития структуры) текстуры (ориентация кристаллов зерен в металлографической структуре). Здесь средняя полюсная плотность D1 представляет собой плотность, которая представлена средним арифметическим полюсных плотностей каждой ориентацией кристаллов {100}<011>, {116}<110>, {114}<110>, {112}<110> и {223}<110>.

[0017] Отношение интенсивности дифракции электронов или интенсивности рентгеновской дифракции каждой ориентации к интенсивности произвольно выбранного образца получают, осуществляя наблюдение картины дифракции обратнорассеянных электронов (EBSD) или рентгеновскую дифракцию центрального участка толщины вышеупомянутого сечения, диапазон толщины которого составляет от 5/8 до 3/8, при этом средняя полюсная плотность D1 ориентационной группы от {100}<011> до {223}<110> может быть получена на основании каждого соотношения интенсивности.

[0018] В том случае, если средняя полюсная плотность D1 ориентационной группы от {100}<011> до {223}<110> составляет 5,0 или менее, d/RmC (параметр, в котором толщину d делят на минимальный радиус изгиба RmC (изгиб в направлении С)) должен составлять 1,0 или более, что является минимальным требованием для работающих деталей подвески или деталей рамы. В частности, такое условие представляет собой требование о том, чтобы прочность на растяжение TS, степень расширения отверстия λ и полное удлинение EL предпочтительно удовлетворяли условиям TS × λ ≥ 30000 и TS × EL ≥ 14000, которые являются двумя условиями, необходимыми для деталей подвески кузова автомобиля.

[0019] Кроме того, в том случае, если средняя полюсная плотность D1 составляет 4,0 или менее, отношение (Rm45/RmC) минимального радиуса изгиба Rm45 в 45°-ном направлении к минимальному радиусу изгиба RmC в направлении С снижается, при этом данное соотношение является параметром зависимости ориентации (изотропии) от формуемости, обеспечивая превосходную локальную деформируемость, которая не зависит от направления изгиба. Как упомянуто выше, средняя полюсная плотность D1 может составлять 5,0 или менее, предпочтительно - 4,0 или менее. При необходимости получения еще более высокой расширяемости отверстий или невысоких параметров критического изгиба средняя полюсная плотность D1 более предпочтительно может составлять менее 3,5, а еще более предпочтительно - менее 3,0.

[0020] В том случае, если средняя полюсная плотность D1 ориентационной группы от {100}<011> до {223}<110> составляет более 5,0, анизотропия механических свойств стального листа существенно повышается. В результате, несмотря на то, что локальная деформируемость улучшается только в специфическом направлении, локальная деформируемость в направлении, отличном от специфического направления, существенно снижается. Поэтому в таком случае стальной лист не может удовлетворять выражению d/RmC ≥ 1,0.

[0021] С другой стороны, в том случае, если средняя полюсная плотность D1 составляет менее 1,0, локальная деформируемость может быть снижена. Соответственно, средняя полюсная плотность D1 может предпочтительно составлять 1,0 или более.

[0022] Кроме того, по таким же причинам полюсная плотность D2 ориентации кристалла {332}<113> на центральном участке толщины, которая равна диапазону толщины от 5/8 до 3/8, может составлять 4,0 или менее. Такое состояние необходимо для того, чтобы стальной лист удовлетворял выражению d/RmC ≥ 1,0 и, в частности, чтобы прочность на растяжение TS, степень расширения отверстия λ и полное удлинение EL предпочтительно удовлетворяли условиям TS × λ ≥ 30000 и TS × EL ≥ 14000, которые являются двумя условиями, необходимыми для деталей подвески кузова автомобиля.

[0023] Более того, в том случае, если полюсная плотность D2 составляет 3,0 или менее, TS × λ или d/RmC может быть улучшена еще больше. Полюсная плотность D2 может предпочтительно составлять 2,5 или менее, более предпочтительно - 2,0 или менее. В том случае, если полюсная плотность D2 составляет более 4,0, анизотропия механических свойств стального листа существенно повышается. В результате несмотря на то, что локальная деформируемость улучшается только в специфическом направлении, локальная деформируемость в направлении, отличном от специфического направления, существенно снижается. Поэтому в таком случае стальной лист не может удовлетворять выражению d/RmC ≥ 1,0.

[0024] С другой стороны, в том случае, если средняя полюсная плотность D2 составляет менее 1,0, локальная деформируемость может быть снижена. Соответственно, полюсная плотность D2 ориентации кристаллов {332}<113> может предпочтительно составлять 1,0 или более.

[0025] Полюсная плотность синонимична рентгеновскому отношению интенсивности в произвольном направлении. Рентгеновское отношению интенсивности в произвольном направлении может быть получено следующим образом. Интенсивность дифракции (рентгеновскую или электронную) стандартного образца, который не имеет текстуры специфической ориентации, и интенсивность дифракции испытуемого материала измеряют методом рентгеновской дифракции в одинаковых условиях. Рентгеновское отношению интенсивности в произвольном направлении получают, деля интенсивность дифракции испытуемого материала на интенсивность дифракции стандартного образца. Полюсная плотность может быть измерена с помощью рентгеновской дифракции, дифракции обратнорассеянных электронов (EBSD) или изображения каналированных электронов (ЕСР). Например, средняя полюсная плотность D1 ориентационной группы от {100}<011> до {223}<110> может быть получена следующим образом. Полюсную плотность каждой ориентации от {100}<110>, {116}<110>, {114}<110>, {112}<110> и {223}<110> получают, исходя из трехмерной текстуры (ODF: функции распределения ориентации), которую рассчитывают методом разложения в ряд, используя несколько полюсных фигур {100}, {100}, {211} и {310}, измеренных вышеупомянутыми способами. Среднюю полюсную плотность D1 получают, рассчитывая арифметическое среднее полюсных плотностей.

[0026] Что касается образцов, подвергаемых рентгеновской дифракции, EBSD и ЕСР, толщина стального листа может быть уменьшена до заданного уровня посредством механического полирования или подобного, напряжение может быть снято химическим полированием, электролитическим полированием или подобным, образцы могут быть отобраны таким образом, чтобы соответствующая поверхность, имеющая диапазон толщины от 5/8 до 3/8, представляла собой площадь измерения, после чего полюсная плотность может быть измерена вышеупомянутыми способами. Что касается направления, предпочтительно отбирать образцы поблизости от 1/4 или 3/4 расстояний толщины (точка, на 1/4 ширины стального листа удаленная от бокового края стального листа).

[0027] При достижении вышеуказанных полюсных плотностей на многих других участках толщины стального листа, помимо центрального участка толщины, локальная деформируемость улучшается еще больше. Однако поскольку текстура на центральном участке толщины существенно влияет на анизотропию стального листа, свойства материала центрального участка толщины примерно представляют свойства материала всего стального листа. Соответственно, желательными являются средняя полюсная плотность D1 ориентационной группы от {100}<011> до {223}<110> и полюсная плотность D2 ориентации кристаллов {332}<113> на центральном участке толщины от 5/8 до 3/8.

[0028] В данном описании {hkl}<uvw> означает, что нормальное направление поверхности листа параллельно <hkl>, а направление прокатки параллельно <uvw> при отборе образца вышеописанным способом. Кроме того, при ориентации кристалла ориентация, перпендикулярная поверхности листа, представлена как (hkl) или {hkl}, а ориентация, параллельная направлению прокатки, представлена как [uvw] или <uvw>. {hkl}<uvw> означает совместные эквивалентные плоскости, а (hkl)[uvw] означает каждую кристаллическую плоскость. В частности, поскольку данный вариант воплощения нацелен на объемно центрированную кубическую (bcc) структуру, например, плоскости (111), (-111), (1-11), (11-1), (-1-11), (-11-1), (1-1-1) и (-1-1-1) являются эквивалентными и не могут быть классифицированы. В таком случае ориентацию совместно называют {111}. Поскольку выражение ODF также используют для выражения ориентаций других кристаллических структур, имеющих низкую симметрию, каждая ориентация обычно представлена как (hkl)[uvw] в выражении ODF. Однако в данном варианте воплощения {hkl}[uvw] и (hkl)[uvw] синонимичны.

[0029] Далее следует описание величины r (величины Лэнкфорда) стального листа.

[0030] В данном варианте воплощения с целью дальнейшего улучшения локальной деформируемости величина r каждого направления (как описано ниже, rL, которая представляет собой величину r в направлении прокатки; r30, которая представляет собой величину r в направлении, составляющем угол в 30° с направлением прокатки; r60, которая представляет собой величину r в направлении, составляющем угол в 60° с направлением прокатки, и rC, которая представляет собой величину r в направлении, перпендикулярном направлению прокатки) может быть проконтролирована до заданного диапазона. В данном варианте воплощения величины r являются важными. В результате подробного исследования, проведенного авторами настоящего изобретения, было установлено, что более высокая локальная деформируемость, такая как расширяемость отверстий, помимо вышеописанного соответствующего контроля каждой полюсной плотности, может быть получена посредством соответствующего контроля величин r.

[0031] Величина r в направлении, перпендикулярном направлению прокатки (rC): от 0,70 до 1,50

В результате подробного исследования, проведенного авторами настоящего изобретения, было установлено, что наилучшая расширяемость отверстий может быть получена посредством достижения величины rC, составляющей 0,70 или более, помимо контроля каждой полюсной плотности до описанного выше диапазона. Соответственно, величина rC может составлять 0,70 или более. С целью получения более высокой расширяемости отверстий верхний предел rC может составлять 1,50 или менее. Величина rC может предпочтительно составлять 1,10 или менее.

[0032] Величина r в направлении, составляющем угол в 30° с направлением прокатки (r30): от 0,70 до 1,50

В результате подробного исследования, проведенного авторами настоящего изобретения, было установлено, что наилучшая расширяемость отверстий может быть получена посредством достижения величины r30, составляющей 1,50 или менее, помимо контроля каждой полюсной плотности до описанного выше диапазона. Соответственно, величина r30 может составлять 1,50 или менее. Величина r30 может предпочтительно составлять 1,10 или менее. С целью получения более высокой расширяемости отверстий нижний предел r30 может составлять 0,70 или более.

[0033] Величина r направления прокатки (rL): от 0,70 до 1,50

Величина r в направлении, составляющем угол в 60° с направлением прокатки (r60): от 0,70 до 1,50

В результате подробного исследования, проведенного авторами настоящего изобретения, было установлено, что наилучшая TS × λ может быть получена посредством достижения величин rL и r60 таким образом, чтобы удовлетворять выражениям rL ≥ 0,70 и r60 ≤ 1,50 соответственно, помимо контроля rC и r30 до описанного выше диапазона. Соответственно, величина rL может составлять 0,70 или более, а величина r60 может составлять 1,50 или менее. Величина r60 может предпочтительно составлять 1,10 или менее. С целью получения более высокой расширяемости отверстий верхний предел rL может составлять 1,50, а нижний предел r60 может составлять 0,70 или более. Величина rL может предпочтительно составлять 1,10 или менее.

[0034] Каждую описанную выше величину r получают в результате проведения испытания на разрыв с использованием образца для испытания на разрыв JIS №5. Принимая во внимание обычный высокопрочный стальной лист, величины r могут быть определены в рамках диапазона, в котором деформация растяжения составляет от 5% до 15%, и диапазона, соответствующего равномерному удлинению.

[0035] Кроме того, поскольку направления в сгибаемых деталях отличаются, такое направление конкретно не ограничено. В холоднокатаном стальном листе согласно данному варианту воплощения одинаковые свойства могут быть получены в любом направлении сгибания.

[0036] Вообще, известно, что текстура и величина r взаимосвязаны. Однако в холоднокатаном стальном листе согласно данному варианту воплощения ограничение относительно полюсных плотностей ориентаций кристаллов и ограничение относительно описанных выше величин r не синонимичны. Соответственно, при одновременном удовлетворении обоих ограничений может быть получена наилучшая локальная деформируемость.

[0037] Далее следует описание металлографической структуры холоднокатаного стального листа согласно данному варианту воплощения.

[0038] Металлографическая структура холоднокатаного стального листа согласно данному варианту воплощения по существу должна представлять собой двухфазную (DP) структуру, которая включает множество зерен, включает феррит и/или бейнит в качестве основной фазы и включает мартенсит в качестве дополнительной фазы. Прочность и равномерная деформируемость могут быть повышены посредством диспергирования мартенсита, который представляет собой дополнительную фазу и твердую фазу, до феррита или бейнита, которые представляют собой основную фазу и реализуют превосходную деформируемость. Улучшение равномерной деформируемости достигается за счет повышения уровня механического упрочнения благодаря тонкому диспергированию мартенсита, который представляет собой твердую фазу в металлографической структуре. Более того, в данном случае феррит или бейнит включают полигональный феррит и бейнитный феррит.

[0039] Холоднокатаный стальной лист согласно данному варианту воплощения включает остаточный аустенит, перлит, цементит, многочисленные включения или подобное в виде микроструктуры, помимо феррита, бейнита и мартенсита. Предпочтительно, чтобы содержание микроструктур, отличных от феррита, бейнита и мартенсита, было ограничено, в % по площади, до диапазона от 0% до 10%. Более того, при сохранении аустенита в микроструктуре охрупчивание при дополнительной обработке или усталостное разрушение усиливаются. Соответственно, за исключением остаточного аустенита, составляющего примерно 5% по площади, который неизбежно присутствует, предпочтительно по существу не вводить остаточный аустенит.

[0040] Доля площади феррита и бейнита, которые представляют собой основную фазу: от 30% до менее 99%

Феррит и бейнит, которые представляют собой основную фазу, являются достаточно мягкими и реализуют превосходную деформируемость. В том случае, если доля площади феррита и бейнита составляет в целом 30% или более, удовлетворяется как равномерная деформируемость,