Способ горячего прессования и форма для горячего прессового формования

Иллюстрации

Показать всеИзобретение относится к способу горячего прессования с помощью штампа для формования. Нагретую металлическую пластину размещают между пуансоном и матрицей штампа, сближают пуансон и матрицу друг с другом и прессуют металлическую пластину, удерживаемую между пуансоном и матрицей. После прессования металлической пластины подают хладагент в форме жидкости или тумана через множество подающих отверстий, которые предусмотрены в матрице, на поверхность металлической пластины, удерживаемой между пуансоном и матрицей. Сразу после прекращения подачи хладагента распыляют газ на поверхность металлической пластины через множество подающих отверстий для удаления с максимальной скоростью жидкого хладагента, прилипшего к металлической пластине. Исключаются неравнопрочность и коррозия металла. 2 н. и 14 з.п. ф-лы, 11 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Данное изобретение относится к способу горячего прессования и штампу для горячего прессования листа металла.

ХАРАКТЕРИСТИКА ПРЕДШЕСТВУЮЩЕГО УРОВНЯ ТЕХНИКИ

В последние годы расширилось применение горячего прессования в качестве средства придания формы листу стали для деталей автомобилей при использовании листа высокопрочной стали. Горячее прессовое формование позволяет придавать листу стали форму при высокой температуре, вследствие чего формоизменение листа происходит на стадии низкого сопротивления деформации, с последующим быстрым охлаждением листа для его закалочного упрочнения. C помощью горячего прессования можно формовать прессованием детали, которые обладают высокой прочностью и обеспечивают высокую точность формы, не вызывая проблемы деформации или другие проблемы придания формы после его осуществления.

В частности, при осуществлении способа горячего прессования, сначала подают в прессующий штамп лист стали, который заранее нагрет посредством нагревательной печи до заранее определенной температуры. После этого, в состоянии размещения на матрице (нижнем штампе), или в состоянии поднятия с матрицы посредством подъемников или другой оснастки, встроенной в матрицы, опускают верхнюю часть штампа (пуансон) до предела к матрице. Затем лист стали охлаждают в течение определенного времени (обычно от 10 секунд до 15 секунд), чтобы охладить лист стали до желаемой температуры. Далее, после того, как охлаждение заканчивается, формованный лист вынимают из прессующего штампа, а потом подают в него новый лист стали, который нагрет до заранее определенной температуры. В процессе охлаждения, лист стали подвергают закаливанию, отпуску и иной термообработке. Поэтому при горячем прессовании (штамповке) важны: с точки зрения характеристик термообработки листа стали - свободное управление скоростью охлаждения; с точки зрения стабильности качества - получение одинаковой скорости охлаждения в листе стали в целом; а с точки зрения производительности - сокращение времени, необходимого для процесса охлаждения после придания формы листу стали.

В качестве средства сокращения времени охлаждения профилированного листа стали, предложено отбирать тепло у листа стали не непосредственно с помощью штампа, а с помощью подачи другого вещества, например - воды, на поверхность листа стали (см., например, патентный документ (ПД) 1). В частности, в устройстве горячего прессования, которое описано в ПД 1, внутренняя поверхность штампа снабжена множеством независимых выступов определенной высоты, а внутри штампа предусмотрены каналы для воды, которые сообщаются с множеством мест на внутренней поверхности штампа. Благодаря этому можно пропускать хладагент через каналы внутри штампа в зазорах, которые образованы выступами, между внутренней поверхностью штампа и листом стали. По этой причине, можно охладить лист металла за короткое время и повысить производительность операции горячего прессования. Кроме того, эта закалка посредством быстрого охлаждения гарантирует рост твердости листа стали и значительное повышение прочности профилированной детали.

Помимо этого, в качестве средства сокращения времени, которое необходимо для процесса охлаждения после придания формы листу стали, предложено располагать резервуар для хранения хладагента как можно ближе к листу стали (см., например, ПД 2). В частности, прессующий штамп, который описан в ПД 2, снабжен резервуаром, в котором хранится хладагент, множеством подающих отверстий, через которые на лист стали подается хладагент, хранящийся в резервуаре, а между резервуаром и подающими отверстиями предусмотрено устройство для подачи хладагента. За счет наличия резервуара хладагента, расположенного внутри штампа таким образом, можно сократить расстояние между местом хранения хладагента и местами подачи хладагента. Благодаря этому становится возможным немедленная подача хладагента на лист стали после того, как устройство управления посылает команду подачи хладагента, и поэтому можно сократить время от прессования листа стали до конца процесса охлаждения.

ИСТОЧНИКИ ИНФОРМАЦИИ, ПРИНЯТЫЕ ВО ВНИМАНИЕ ПРИ ЭКСПЕРТИЗЕ

ПАТЕНТНАЯ ЛИТЕРАТУРА

ПД 1: Публикация № 2005-169394 A патента Японии

ПД 2: Публикация № 2007-136535 A патента Японии

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩЕСТВА ИЗОБРЕТЕНИЯ

ТЕХНИЧЕСКАЯ ЗАДАЧА

В этой связи отметим, что в общем случае скорость теплопередачи в жидкости выше, чем скорость теплопередачи в газе, поэтому при использовании хладагента в жидком состоянии в качестве хладагента для охлаждения листа металла после прессования, лист металла можно охлаждать быстрее по сравнению со случаем использования хладагента в газообразном состоянии. C этой точки зрения в обоих вышеупомянутых ПД 1 и 2 предусматривается использование жидкости, в частности воды, в качестве хладагента.

В этой связи, когда для охлаждения листа металла используют хладагент в жидком состоянии, хладагент в жидком состоянии остается на поверхности листа металла даже после прекращения подачи хладагента в жидком состоянии. Этот хладагент в жидком состоянии не остается на всей поверхности листа металла одинаково, а локально скапливается на поверхности листа металла. В этом случае области, где хладагент в жидком состоянии остается, охлаждаются быстро, а области где хладагент в жидком состоянии не остается, не охлаждаются так интенсивно. По этой причине лист металла охлаждается неравномерно, а в результате, лист металла обладает неравномерной прочностью. Кроме того, когда используют хладагент в жидком состоянии, состоящий из воды или другой весьма коррозионно-активной жидкости (жидкости, которая легко вызывает коррозию металла и подобное), если хладагент в жидком состоянии остается на поверхности листа металла, это спровоцирует коррозию.

По этой причине, чтобы подавить неравнопрочность или коррозию листа металла, считается необходимым удалять хладагент в жидком состоянии, который скопился на поверхности листа металла, как можно быстрее после прессования.

Поэтому, с учетом вышеупомянутой проблемы, задача настоящего изобретения состоит в том, чтобы разработать способ горячего прессования, который может обеспечить удаление хладагента в жидком состоянии, который остался на поверхности листа металла, как можно быстрее после прекращения подачи хладагента в жидком состоянии.

РЕШЕНИЕ ЗАДАЧИ

Авторы изобретения исследовали различные способы горячего прессования и различные штампы для горячего прессования относительно удаления хладагента в жидком состоянии, который остается на поверхности листа металла после прекращения подачи хладагента в жидком состоянии.

В результате, они обнаружили, что за счет обеспечения штампа для горячего прессования множеством подающих отверстий, выполненных с возможностью подавать на лист металла текучую среду - и не только путем подачи хладагента в жидком состоянии через эти подающие отверстия на поверхность листа металла, но и путем продувки газа на поверхности листа металла - можно удалить хладагент в жидком состоянии, который остался на поверхности листового элемента из металла, как можно быстрее после прекращения подачи хладагента в жидком состоянии.

Данное изобретение основано на вышеупомянутых открытиях, а суть его заключается в следующем.

(1) Способ горячего прессования, обеспечивающий придание формы нагретому листу металла с помощью прессующего штампа, который состоит из первой части штампа и второй части штампа, включающий в себя этапы, на которых: располагают нагретый лист металла между первой частью штампа и второй частью штампа; сближают первую часть штампа и вторую часть штампа для прессования листа металла, который зажат между обеими частями штампа; после прессования листа металла подают хладагент в жидком состоянии или состоянии тумана на поверхность листа металла, который зажат между обеими частями штампа, через множество подающих отверстий, которые предусмотрены, по меньшей мере, в одной из первой части штампа и второй части штампа; а после прекращения подачи хладагента продувают газ через множество подающих отверстий на поверхность листа металла.

(2) Способ горячего прессования по п. (1), в котором первую часть штампа и вторую часть штампа разделяют перед подачей газа на поверхность листа металла.

(3) Способ горячего прессования по п. (1) или (2), в котором внутри, по меньшей мере, одной из первой части штампа и второй части штампа предусмотрено средство переключения текучих сред, предназначенное для переключения хладагента и газа, которые подаются во множество подающих отверстий.

(4) Способ горячего прессования по п. (3), в котором, по меньшей мере, одна из первой части штампа и второй части штампа имеет внешнюю часть штампа, в которой предусмотрены подающие отверстия, и внутреннюю часть штампа, которая расположена с возможностью скольжения внутри внешней части штампа; внешняя часть штампа снабжена внутри нее внешними трубами, которые расположены между поверхностью скольжения между внешней частью штампа и внутренней частью штампа, и подающими отверстиями; внутренняя часть штампа снабжена внутри нее первыми внутренними трубами, которые расположены между поверхностью скольжения и соединительной частью, которая соединена с источником подачи хладагента, и вторыми внутренними трубами, которые расположены между поверхностью скольжения и соединительной частью, которая соединена с источником подачи газа, а средство переключения текучих сред обеспечивает скольжение внешней части штампа и внутренней части штампа относительно друг друга для соединения внешних труб с первыми внутренними трубами или вторыми внутренними трубами и тем самым - переключения между хладагентом и газом, которые подаются во множество подающих отверстий.

(5) Способ горячего прессования по любому из вышеупомянутых пп. (1)-(4), в котором хладагент является либо водой, либо антикоррозийным маслом.

(6) Штамп для горячего прессования, который обеспечивает прессование и охлаждение нагретого листа металла, содержащий: внешнюю часть штампа, снабженную подающими отверстиями, которые обеспечивают подачу текучей среды на лист металла; и внутреннюю часть штампа, которая расположена с возможностью скольжения внутри внешней части штампа, причем внешняя часть штампа снабжена внутри нее внешними трубами, которые расположены между поверхностью скольжения между внешней частью штампа и внутренней частью штампа, и подающими отверстиями; внутренняя часть штампа снабжена внутри нее первыми внутренними трубами, которые расположены между поверхностью скольжения и соединительной частью, которая соединена с источником подачи хладагента, и вторыми внутренними трубами, которые расположены между поверхностью скольжения и соединительной частью, которая соединена с источником подачи газа, а внешние трубы, первые внутренние трубы и вторые внутренние трубы выполнены так, что внешние трубы можно переключать, по меньшей мере, между состоянием соединения с первыми внутренними трубами и состоянием соединения со вторыми внутренними трубами путем обеспечения перемещения внешней части штампа и внутренней части штампа относительно друг друга.

(7) Штамп для горячего прессования по вышеупомянутому п. (6), в котором внешние трубы, первые внутренние трубы и вторые внутренние трубы можно переключать между состоянием соединения с первыми внутренними трубами, состоянием соединения со вторыми внутренними трубами и состоянием отсутствия соединения с первыми и вторыми внутренними трубами путем обеспечения перемещения внешней части штампа и внутренней части штампа относительно друг друга.

(8) Штамп для горячего прессования по вышеупомянутому п. (6) или (7), в котором длины трубопроводов внешних труб одинаковы.

(9) Штамп для горячего прессования по любому из вышеупомянутых пп. (6)-(8), в котором штамп, состоящий из внутренней части штампа и внешней части штампа, используется как, по меньшей мере, одна из верхней части штампа и нижней части штампа для прессования.

(10) Штамп для горячего прессования по любому из вышеупомянутых пп. (6)-(9), в котором хладагентом является любое вещество из воды, антикоррозийного масла и их туманов.

ПОЛЕЗНЫЕ ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

В соответствии с данным изобретением можно быстро удалять хладагент в жидком состоянии, который скопился на поверхности листа металла при прекращении подачи хладагента в жидком состоянии, а в результате этого становится возможным подавление неравномерной прочности профилированного листа металла и коррозии листа металла.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

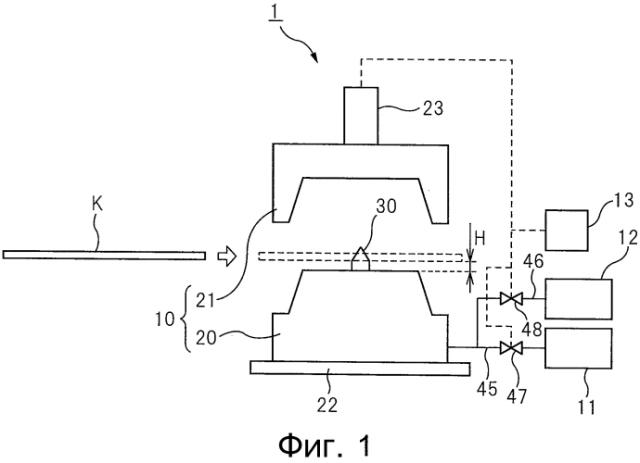

На фиг. 1 представлен вид сбоку, который схематически иллюстрирует конфигурацию устройства для горячего прессования.

На фиг. 2 представлен вид сверху, который схематически иллюстрирует конфигурацию устройства для горячего прессования.

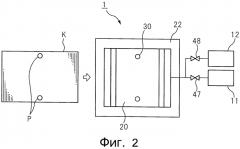

На фиг. 3 представлено продольное сечение, которое схематически иллюстрирует конфигурацию нижнего штампа (матрицы).

На фиг. 4 представлено поперечное сечение, которое схематически иллюстрирует конфигурацию нижнего штампа.

На фиг. 5 представлено продольное сечение, которое схематически иллюстрирует конфигурацию около поверхности формования нижнего штампа.

На фиг. 6 представлено продольное сечение, которое схематически иллюстрирует конфигурацию нижнего штампа, который используется в прессующем штампе для горячего прессования согласно второму варианту осуществления.

На фиг. 7 представлено поперечное сечение, которое схематически иллюстрирует конфигурацию нижнего штампа, который используется в прессующем штампе для горячего прессования согласно второму варианту осуществления.

На фиг. 8 представлен вид для пояснения состояния, в котором верхний штамп (пуансон) выталкивается вниз до предела в нижний штамп (матрицу).

На фиг. 9 представлено продольное сечение, которое схематически иллюстрирует конфигурацию нижнего штампа в соответствии с модификацией второго варианта осуществления.

На фиг. 10 представлено поперечное сечение, которое схематически иллюстрирует конфигурацию нижнего штампа в соответствии с модификацией второго варианта осуществления.

На фиг. 11 представлено продольное сечение, которое схематически иллюстрирует конфигурацию нижнего штампа в соответствии с модификацией второго варианта осуществления.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

Ниже, со ссылками на прилагаемые чертежи, будет приведено подробное пояснение вариантов осуществления данного изобретения. Отметим, что в нижеследующем пояснении аналогичным компонентам присвоены одинаковые позиции.

На фиг. 1 представлен вид сбоку, который схематически иллюстрирует конфигурацию устройства 1 для горячего прессования в соответствии с первым вариантом осуществления. На фиг. 2 представлен вид сверху, который схематически иллюстрирует конфигурацию устройства 1 для горячего прессования.

Как будет ясно из фиг. 1 и фиг. 2, устройство 1 для горячего прессования содержит прессующий штамп 10 для горячего прессования, предназначенный для придания формы листу К стали, источник 11 подачи хладагента, который подает хладагент (в данном варианте осуществления - воду) в прессующий штамп 10 для горячего прессования, источник 12 подачи газа, который подает газ (например, сжатый воздух), используемый для продувания его в прессующий штамп 10 для горячего прессования, и блок 13 управления, который управляет устройством 1 для горячего прессования.

Прессующий штамп 10 для горячего прессования имеет матрицу 20, которая находится на нижней стороне, и пуансон 21, который находится на верхней стороне. Матрица 20 расположена на основании 22. Пуансон 21 расположен вертикально над матрицей 20, обращен к матрице 20 и имеет конфигурацию, обеспечивающую подъем посредством подъемного механизма 23 в вертикальном направлении. Подъемный механизм 23 осуществляет операцию подъема на основании сигнала управления из блока 13 управления.

Матрица (или нижний штамп) 20 снабжена позиционирующими штифтами 30 для позиционирования по заранее пробитым отверстиям P, которые предварительно проделаны в листе К стали. Позиционирующие штифты 30 расположены так, что проходят через внутренность матрицы 20 и выступают вертикально кверху из верхней поверхности матрицы 20.

Верхним концам позиционирующих штифтов 30 приданы, по существу, конические формы. По этой причине, за счет посадки верхних концов, по существу, конических форм в заранее пробитых отверстиях P листа К стали, как показано на фиг. 1 пунктирной линией, происходит поддержание и позиционирование листа К стали. В частности, поскольку верхние концы позиционирующих штифтов 30 являются, по существу, коническими, за счет задания размеров заранее пробитых отверстий P листа К стали, этот лист К стали можно поддерживать в состоянии, в котором обеспечивается зазор H на заранее определенном расстоянии от матрицы 20.

Кроме того, позиционирующие штифты 30 выполнены с возможностью скольжения по отношению к матрице 20. Помимо этого, они поддерживаются у верхней поверхности основания 22 с помощью не показанных отклоняющих средств (например, пружин). По этой причине, если пуансон (или верхний штамп) 21 опускается, а позиционирующие штифты 30 подталкиваются книзу, лист К стали подталкивается вниз вместе с позиционирующими штифтами 30.

На фиг. 3 представлено сечение при рассмотрении матрицы 20 с направления спереди, а на фиг. 4 представлено сечение при рассмотрении матрицы 20 с направления сзади. Как показано на фиг. 3 и фиг. 4, матрица 20 имеет формующую поверхность 20а, которая контактирует с листом К стали во время прессования. Внутри матрицы 20 предусмотрены коллектор 40, который соединен с источником 11 подачи хладагента и источником 12 подачи газа, и множество труб 41, которые проходят через внутренность матрицы 20 между коллектором 40 и формующей поверхностью 20а. В матрице 20, имеющей такую конфигурацию, текучая среда, которая подается из источника 11 подачи хладагента и источника 12 подачи газа, подается по коллектору 40 и трубам 41 на поверхность листа К стали. Поэтому концы труб 41 у сторон формующей поверхности 20а действуют как подающие отверстия 41a, которые подают текучую среду на поверхность листа К стали. Отметим, что для облегчения понимания чертежа в примере, который показан на фиг. 3, подающие отверстия 41a предусмотрены только на левой и правой сторонах матрицы 20 и не предусмотрены в центре, но в реальности они предпочтительно расположены равномерно по всей формующей поверхности 20а, включая центральную часть.

Кроме того, как показано на фиг. 5, на формующей поверхности 20а матрицы 20 выполнено множество независимых выступов 42 постоянной высоты по всей поверхности области, которая обращена к листу К стали. Иначе говоря, формующая поверхность 20а матрицы 20 выполнена с выемками, которые образованы между выступами 42 по всей поверхности области, которая обращена к листу К стали. Благодаря этому, когда пуансон 21 подталкивает нижнюю поверхность листа К стали вниз, в положение, которое предусматривает контакт с формующей поверхностью 20а матрицы 20, между формующей поверхностью 20а и нижней поверхностью листа К стали среди множества выступов 42 образуется зазор. По этой причине, за счет подачи хладагента в зазор из труб 41, можно быстро охлаждать лист К стали.

Как показано на фиг. 4, коллектор 40 соединен посредством трубы 45 подачи хладагента с источником 11 подачи хладагента и соединен посредством трубы 46 подачи газа с источником 12 подачи газа. Труба 45 подачи хладагента снабжена клапаном 47, а труба 46 подачи газа снабжена клапаном 48. Клапан 47 и клапан 48 соединены с блоком 13 управления. Блок 13 управления используется для приведения в действие клапана 47 и клапана 48 с целью открывания и закрывания. Следовательно, приводя в действие клапан 47, который предусмотрен на трубе 45 подачи хладагента, можно управлять подачей и прекращением подачи хладагента, а приводя в действие клапан 48, который предусмотрен на трубе 46 подачи газа, можно управлять подачей и прекращением подачи газа.

Отметим, что в примере, который показан на фиг. 1, 2 и 4, труба 45 подачи хладагента и труба 46 подачи газа снабжены клапанами 47 и 48. Однако совмещенная часть трубы 45 подачи хладагента и трубы 46 подачи газа может быть снабжена трехходовым клапаном для управления текучей средой, которая подается в коллектор 40.

Кроме того, в данном варианте осуществления, как показано на фиг. 3 и фиг. 4, формующая поверхность 20а матрицы 20 снабжена отводящими и всасывающими отверстиями 50, которые обеспечивают всасывание хладагента и подобного, который подается через подающие отверстия 41a на поверхность листа К стали, и выпуск хладагента из окрестности поверхности листа К стали. Отводящие и всасывающие отверстия 50 соединены со всасывающей трубой 51, а всасывающая труба 51 соединена, например, с вакуумным насосом или другим отводящим механизмом 52.

Отметим, что для гарантии плавного выпуска хладагента и подобного, который подается из подающих отверстий 41a, через отводящие и всасывающие отверстия 50, эти отводящие и всасывающие отверстия 50 должны находиться под атмосферным или более низким давлением. То есть, например, если сделать конец всасывающей трубы 51 на стороне, противоположной отводящим и всасывающим отверстиям 50, открывающимся в атмосферу, то будет происходить выпуск избыточного хладагента, находящегося в окрестности поверхности листа К стали, наружу из штампа. По этой причине, предусматривать отводящий механизм 52 не нужно.

Отметим, что в данном варианте осуществления в качестве хладагента, который подается из источника 11 подачи хладагента, используют воду, но помимо воды можно также использовать антикоррозийное масло, которое выполняет функцию предотвращения ржавчины, или иной хладагент в жидком состоянии. Помимо этого, можно использовать туман воды или антикоррозийного масла и подобного или другой туманоподобный хладагент. Кроме того, в данном варианте осуществления в качестве газа, который подается из источника 12 подачи газа, используется сжатый воздух, но изобретение этим не ограничивается. Например, при условии, что подача газа происходит при давлении, равном атмосферному давлению или большему, можно использовать газообразный азот или другой газ, не являющийся воздухом. В частности, когда в качестве газа, который подается из источника 12 подача газа, используют азот, средой вокруг листа К стали может быть неокислительная атмосфера, и поэтому можно также подавить образование ржавчины на листе К стали.

Далее будет приведено пояснение способа применения имеющего такую конфигурацию устройства 1 для горячего прессования с целью профилирования листа К стали горячим прессованием.

Во-первых, когда начинают профилирование листа К стали прессованием, клапаны 47 и 48 закрыты. Благодаря этому, в трубы 41 матрицы 20 не подается ни хладагент, ни газ. В таком состоянии, лист К стали, который нагрет до заранее определенной температуры (например, от 700°C до 1000°C) помещают посредством транспортерного устройства (не показано) между матрицей 20 и пуансоном 21. В частности, лист К стали помещают на позиционирующих штифтах 30 матрицы 20 так, что позиционирующие штифты 30 садятся в заранее пробитые отверстия P.

Затем перемещают пуансон 21 в вертикальном направлении так, что он сближается с матрицей 20, прессуя лист К стали, который оказывается зажатым между пуансоном 21 и матрицей 20. Когда пуансон 21 опускается до предела в матрицу и операция прессования завершается, клапан 47, который предусмотрен на трубе 45 подачи хладагента, открывается. Когда клапан 47 открыт, хладагент подается из источника 11 подачи хладагента через трубу 45 подачи хладагента, коллектор 40, трубы 41 и подающие отверстия 41a на поверхность листа К стали. Благодаря этому, лист К стали начинает быстро охлаждаться.

Потом, если пуансон 21 удерживается опущенным до предела в матрицу в течение определенного времени и лист К стали охлаждается до температуры, например, 200°C или менее, после этого клапан 47, который предусмотрен на трубе 45 подачи хладагента, закрывается, а клапан 48, который предусмотрен на трубе 46 подачи газа, открывается. Если клапан 48 открыт, газ продувается из источника 12 подачи газа через трубу 46 подачи газа, коллектор 40, трубы 41 и подающие отверстия 41a на поверхность листа К стали. При этом, если давление газа, который подается из подающих отверстий 41a, является слишком высоким, энергия нагнетания давления становится высокой, и наоборот, если оно слишком низкое, то газ больше не выпускается равномерно из подающих отверстий 41a, и поэтому давление задают в диапазоне от 0,1 до 1,0 МПа, предпочтительно 0,3 до 0,7 МПа, предпочтительнее - от 0,4 до 0,5 МПа. Расход определяется давлением газа и формой сопла и задан в диапазоне от 20 до 2000 мл/сек, предпочтительно - от 300 до 1000 мл/сек, предпочтительнее - от 400 до 700 мл/сек.

Кроме того, температура газа, который подается из подающих отверстий 41a, задана равной 200°C или менее, предпочтительно - равной нормальной температуре. То есть, лист К стали охлаждается хладагентом до 200°C или менее, вследствие чего происходит его закалка. По этой причине, если продувать газ при температуре 200°C или более, то лист К стали приобретает температуру 200°C или более, и тогда происходит отжиг листа К стали, а его твердость падает.

Кроме того, в данном варианте осуществления, наряду с закрыванием клапана 47 или открыванием клапана 48, пуансон 21 поднимается до его верхнего предела. Если пуансон 21 поднимается таким образом, позиционирующие штифты 30, которые толкались вниз пуансоном 21, поднимаются, а лист К стали отделяется от формующей поверхности 20а матрицы 20. Благодаря этому, между нижней поверхностью листа К стали и формующей поверхностью 20а матрицы 20 образуется зазор.

Кроме того, если продувку газа на поверхность листа К стали, а значит - и удаление хладагента, находящегося на поверхности листа К стали, заканчивают, то профилированный лист К стали снимают посредством транспортерного устройства (не показано) с позиционирующих штифтов 30 и выгружают из устройства 1 для горячего прессования. Затем новый нагретый лист К стали помещают посредством транспортерного устройства (не показано) на позиционирующих штифтах 30 устройства 1 для горячего прессования и повторяют эту последовательность этапов на операции горячего прессования.

Далее будет приведено пояснение полезных эффектов штампа для горячего прессования и способа горячего прессования в соответствии с вышеизложенным вариантом осуществления.

В соответствии с вышеизложенным вариантом осуществления в состоянии, когда лист К стали размещен в прессующем штампе 10 для горячего прессования, - на поверхность листа К стали подается хладагент из источника 11 подачи хладагента и подается газ из источника 12 подачи газа. По этой причине, можно продувать газ на поверхность листа К стали сразу же после подачи хладагента на поверхность листа К стали. По этой причине, можно быстро удалить хладагент, который скапливается на поверхности листа К стали.

Отметим, что время, затрачиваемое на удаление хладагента, который скапливается на поверхности листа К стали, зависит от температуры и толщины профилированного листа К стали (то есть, от теплоемкости листа К стали). Например, когда давление газа, который подается из подающих отверстий 41a, устанавливают как 0,4 МПа, расход выбирают от 60 до 70 мл/сек, и обеспечивают температуру равной нормальной температуре, если температура листа в случае листа К стали толщиной 1,4 мм сразу же после прессования составляет примерно 150°C, можно удалить хладагент, который скапливается на листе К стали, примерно за 3 секунды с начала продувки газа. Кроме того, в случае если лист К стали имеет толщину листа, составляющую 1,2 мм, то можно удалить хладагент, который осел на листе К стали, примерно за 7 секунд с начала продувки газа.

Таким образом, можно быстро удалить хладагент, который осел на поверхности листа К стали, и поэтому можно подавить неравномерное охлаждение листа К стали из-за хладагента, остающегося неравномерно осевшим на поверхности листа К стали. Соответственно, можно предотвратить превращение листа К стали в не равнопрочный. Кроме того, даже когда в качестве хладагента используют воду, можно предотвратить образование ржавчины из-за хладагента, который остается на поверхности листа К стали.

Кроме того, после прессования посредством прессующего штампа 10 для горячего прессования на поверхность листа К стали распыляется газ, вследствие чего можно удалить окалину, которая образовалась на поверхности листа К стали из-за прессования и подобного. В частности, если хладагент удаляют с поверхности листа К стали, а поверхность листа К стали сушат, окалина легко отслаивается, и поэтому в данном варианте осуществления можно эффективнее удалять окалину.

Кроме того, в вышеописанном варианте осуществления зазор H образуется, когда продувают газ на поверхности листа К стали. За счет такого образуемого зазора H, газ, который подается из источника 12 подачи газа через подающие отверстия 41a, легко выпускается, а расход газа, который проходит по поверхности листа К стали, можно увеличить. Благодаря этому, хладагент, который скапливается на поверхности листа К стали, можно эффективно удалять. Отметим, что если зазор H слишком мал, становится трудно осуществить выталкивание газа в окружающую среду, и наоборот, если зазор становится слишком велик, то будет происходить рассевание продуваемого газа, а эффект продувки будет падать, и поэтому зазор составляет от 1 мм до 100 мм или около этого, предпочтительно - от 5 до 20 мм, предпочтительнее - от 8 до 15 мм.

Далее, со ссылками на фиг. 6 и фиг. 7 будет пояснен второй вариант осуществления настоящего изобретения. Конфигурация устройства для горячего прессования согласно второму варианту осуществления будет в основном аналогичной конфигурации устройства для горячего прессования согласно первому варианту осуществления. Однако в устройстве для горячего прессования согласно второму варианту осуществления, конфигурация матрицы 60 отличается от конфигурации матрицы 20 согласно первому варианту осуществления.

На фиг. 6 представлено продольное сечение, аналогичное фиг. 3, которое схематически иллюстрирует матрицу 60, которая используется в устройстве для горячего прессования согласно второму варианту осуществления, а на фиг. 7 представлено поперечное сечение, аналогичное фиг. 4, которое схематически иллюстрирует матрицу 60. Как показано на фиг. 6 и фиг. 7, матрица 60 имеет внешнюю часть 61 штампа, которая имеет формующую поверхность 61а, контактирующую с листом К стали, и внутреннюю часть 71 штампа, которая выполнена с возможностью скольжения относительно внешней части 61 штампа внутри внешней части 61 штампа. В данном варианте осуществления, внутренняя часть 71 штампа имеет прямоугольную форму поперечного сечения. Отметим, что на фиг. 7 - для удобства изображения - внешняя часть 61 штампа начерчена несколько более короткой, чем внутренняя часть 71 штампа, в поперечном направлении согласно фиг. 7.

Внешняя часть 61 штампа снабжена множеством внешних труб 64, которые проходят от формующей поверхности 61а, которая контактирует с листом К стали, до поверхности 63 скольжения между внешней частью 61 штампа и внутренней частью 71 штампа через внутренность внешней части 61 штампа. Концы внешних труб 64 на сторонах формующей поверхности 61а, как и подающие отверстия 41a согласно первому варианту осуществления, действуют как подающие отверстия 64a, которые обеспечивают подачу текучей среды на поверхность листа К стали. Следовательно, можно сказать, что внешние трубы 64 расположены между подающими отверстиями 64a и поверхностью 63 скольжения. Формующая поверхность 61а, подобно формующей поверхности 20а согласно первому варианту осуществления, выполнена с множеством выступов.

Кроме того, внешняя часть 61 штампа поддерживается посредством упругих элементов 65 на основании 22. В качестве упругих элементов 65 используются, например, пружины с заранее определенной длиной хода. По этой причине, если пуансон 21 опускается и толкает внешнюю часть 61 штампа, эта внешняя часть 61 штампа направляется поверхностью 63 скольжения, будучи отталкиваемой вниз. Направляющий механизм для скольжения внешней части 61 штампа и внутренней части 71 штампа может быть выполнен отдельным от поверхности 63 скольжения.

Внутри внутренней части 71 штампа предусмотрены множество первых внутренних труб 72, множество вторых внутренних труб 73, первый коллектор 74, который соединяет множество первых внутренних труб 72 и источник 11 подачи хладагента, и второй коллектор 75, который соединяет множество вторых внутренних труб 73 и источник 12 подачи газа. Первые внутренние трубы 72 предусмотрены в таком же количестве, как внешние трубы 64 внешней части 61 штампа, и проходят от поверхности 63 скольжения к первому коллектору 74 через внутренность внутренней части 71 штампа. Вторые внутренние трубы 73 также предусмотрены в таком же количестве, как внешние трубы 64 внешней части 61 штампа, и проходят от поверхности 63 скольжения ко второму коллектору 75 через внутренность внутренней части 71 штампа.

Как показано на фиг. 7, первый коллектор 74 соединен посредством трубы 45 подачи хладагента с источником 11 подачи хладагента и поэтому действует как соединительная часть, которая соединена с источником 11 подачи хладагента. С другой стороны, второй коллектор 75 соединен посредством трубы 46 подачи газа с источником 12 подачи газа и поэтому действует как соединительная часть, которая соединена с источником 12 подачи газа. Труба 45 подачи хладагента снабжена клапаном 47, а труба 46 подачи газа снабжена клапаном 48. Как и в первом варианте осуществления, клапан 47 и клапан 48 соединены с блоком 13 управления. Блок 13 управления используется для приведения в действие клапана 47 и клапана 48 с целью открывания и закрывания.

Концы вторых внутренних труб 73 на сторонах поверхности 63 скольжения расположены так, что оказываются выровненными с концами внешних труб 64 на сторонах поверхности 63 скольжения в состоянии, когда пуансон 21 не толкает внешнюю часть 61 штампа. В отличие от этого, концы первых внутренние труб 72 на сторонах поверхности 63 скольжения расположены так, что не оказываются выровненными с концами внешних труб 64 на сторонах поверхности 63 скольжения в состоянии, когда пуансон 21 не толкает внешнюю часть 61 штампа. Поэтому в состоянии, когда пуансон 21 не толкает внешнюю часть 61 штампа, с внешними трубами 64 соединены только вторые внутренние трубы 73, то есть, только источник 12 подачи газа.

С другой стороны, концы первых внутренних труб 72 на сторонах поверхности 63 скольжения расположены так, что оказываются выровненными с концами внешних труб 64 на сторонах поверхности 63 скольжения в состоянии, когда внешняя часть 61 штампа выталкивается до предела в матрицу пуансоном 21. В отличие от этого, концы вторых внутренние труб 73 на сторонах поверхности 63 скольжения расположены так, что не оказываются выровненными с концами внешних труб 64 на сторонах поверхности 63 скольжения в состоянии, когда внешняя часть 61 штампа выталкивается до предела в матрицу пуансоном 21. Поэтому в состоянии, когда внешняя часть 61 штампа выталкивается до предела в матрицу пуансоном 21, с внешними трубами 64 соединены только первые внутренние трубы 72, то есть, только источник 11 подачи хладагента.

Иными словами, в данном варианте осуществления внешняя 61 часть штампа и внутренняя часть 71 штампа скользят относительно друг друга в зависимости от действия верхней части 21 штампа (пуансона). Благодаря этому, оказывается возможным переключение между состоянием, в котором внешние трубы 64 соединены с первыми внутренними трубами 72, и состоянием, в котором они соединены со вторыми внутренними трубами 73. Отметим, что когда поверхности металла только начали скользить вместе, трудно обеспечить уплотнение для хладагента, противодействуя давлению хладагента, поэтому концы внутренних труб 72 и 73 на сторонах поверхности 63 скольжения или концы внешних труб 64 на сторонах поверхности 63 скольжения можно снабдить резиновыми кольцами или другими уплотнительными элементами.

Далее будет пояснен способ применения имеющего такую конфигу