Способ ликвидации аварийных разливов сжиженного природного газа или сжиженного углеводородного газа водовоздушной пеной средней кратности (варианты) и система для его реализации

Иллюстрации

Показать всеИзобретение относится к технике ликвидации аварий при разливах сжиженного природного газа или сжиженного углеводородного газа, предотвращения возгорания и взрыва (купирования) и может быть использовано в энергетике, химической промышленности, на транспорте для ликвидации аварийных разливов сжиженного природного газа или сжиженного углеводородного газа, далее совместно - сжиженного газа. Способ и система ликвидации аварийных разливов сжиженного природного газа или сжиженного углеводородного газа включают обработку поверхности сжиженного газа водовоздушной пеной средней кратности на основе синтетического углеводородного пенообразователя с получением и последующей утилизацией газонасыщенной пены. В результате образуется газонасыщенная пена в виде последовательно расположенных на поверхности сжиженного газа слоя пористого льда, слоя замороженной газонасыщенной пены и слоя жидкой газонасыщенной пены, что обеспечивает снижение концентрации газа над поверхностью газонасыщенной пены ниже нижнего концентрационного предела распространения пламени. 4 н. и 49 з.п. ф-лы, 14 ил.

Реферат

Область техники

Изобретение относится к технике ликвидации аварий, предотвращения возгорания и взрыва (купирования) и тушения пожаров сжиженных горючих газов, и может быть использовано в энергетике, химической промышленности, на транспорте для ликвидации аварийных разливов сжиженного природного газа (СПГ) и сжиженного углеводородного газа (СУГ).

Уровень техники

Методы сжижения газообразных углеводородов разработаны более 70 лет назад, первый промышленный морской метановоз для перевозки сжиженного метана построен в начале 50-х годов, а Великобритания впервые перешла на применение в качестве энергоносителя импортного сжиженного метана в 1964 г.

Начало 3-го тысячелетия ознаменовалось широким освоением и крупнотоннажным применением криогенных технологий сжижения углеводородных горючих (СУГ) газов (пропан-бутановой смеси С3Н8/C4H10) и сжиженного природного газа (СПГ) (метана СН4) и их широким использованием в промышленно-энергетических целях.

Для мировой энергетики это значительно упростило транспортировку энергоресурсов в виде сжиженных газов вместо транспортировки горючего газа, нефти, мазута, упростило хранение и транспортировку крупных, средних и малых количеств горючего (от стационарных и транспортных емкостей СУГ или СПГ), объемом от 20-40 литров до морских танкеров с резервуарами объемом на 200.000 м3 и более!

Суммарная вместимость судов для перевозки СПГ увеличилась с 32 млн.м3 в 2007 г. до 78 млн.м3 в 2011 г, то есть почти в 2,5 раза. С 2007 по 2012 г грузооборот СПГ в мире возрос более чем в 2 раза к 2015 г. количество морских терминалов импорта СПГ тоже удвоится и достигнет 130 [1, 2].

В настоящее время в мире ежедневно уже более 300 крупнотоннажных судов бороздят мировой океан, перевозя ежегодно более 200 млрд. м3 сжиженных углеводородных горючих газов. Это более 100 миллиардов тонн сжиженного газа ежегодно!

Такая интенсивная прокачка, перевалка и перевозка миллионов тонн пожаровзрывоопасного груза в принудительно сжиженном, термодинамически неравновесном, неустойчивом состоянии, неизбежно связана с повышенным риском аварий, истечения и пролива сжиженного газа разгерметизацией продукта и возникновением пожаровзрывоопасных ситуаций.

Промышленные крупномасштабные и многотоннажные работы и перевозки (и по суше и по морю) ведутся с все возрастающими темпами и объемами производства, хранения и транспортировки и СУГ и СПГ.

Правительством России в настоящее время поставлена задача для российской промышленности увеличения масштабов производства и экспорта сжиженных природных газов (СПГ) в 5 раз за предстоящие 5 лет [3].

Этот колоссальный научно-технический прогресс в решении проблем хранения и транспортировки сжиженных энергоресурсов обострил старые и обусловил появление совершенно новых проблем обеспечения пожаровзрывобезопасности этого огромного и технически чрезвычайно сложного энергохозяйства.

Вместе с тем, в настоящее время в подавляющем большинстве официальных рекомендаций предлагается использование традиционных для легковоспламеняющихся жидкостей (ЛВЖ) и горючих жидкостей (ГЖ), но недопустимых к использованию при тушении пожаров СУГ и СПГ порошковых и водяных методов пожаротушения, без учета кардинальных, принципиальных отличий СУГ и СПГ от ЛВЖ-ГЖ, специфических теплофизических и термодинамических особенностей СУГ и СПГ при «нормальных условиях» Ро=101,3 кПа и То=20°С и реальных масштабов (размеров) и параметров аварий - единичные объемы резервуаров хранения СУГ возросли в 5-10 раз, а СПГ в 10-15 и более раз по сравнению с резервуарами хранения и транспортировки ЛВЖ-ГЖ и, соответственно, вероятная площадь пожара возросла в 10-15 и более раз (до 5-10 и более тысяч квадратных метров!).

Вместе с тем известно, что СУГ и СПГ и их пары практически не растворяются в воде, а теплота, подводимая к СУГ распыленной водой, а тем более, водяным паром, в 5-10 раз интенсифицируют (ускоряют и усиливают) испарение СУГ при контакте с ними., и что высота пламени при горении разлившегося сжиженного газа в 2-2,5 раза больше среднего диаметра площади горения, вместо привычных для пожаров ЛВЖ-ГЖ 0,8-1,2 среднего диаметра, а вода не пригодна для тушения пожаров СПГ, т.к. она резко усиливает испарение СПГ, по оценкам авторов, в 5-10 раз больше чем при пленочном кипении СПГ и при пожаре, что приводит к объемному кипению взрывного характера, как при вскипании и выбросе некоторых ГЖ на пожаре.

По этой причине нельзя подавать воду на тушение или локализацию зоны испарения при авариях СУГ и СПГ, а при интенсивности подачи Jв.=1 л/м2 распыленной воды в объеме СПГ происходит объемное вскипание жидкого метана, так как плотность воды почти в 2,5 раза больше плотности жидкого метана (1000/426=2,347), тяжелые капельки воды тонут в жидком метане.

В известных в России технологиях пожаротушения СУГ и СПГ рекомендуют применение импортных специальных фторсодержащих пленкообразующих пенообразователей, запрещенных к применению в целях пожаротушения по соображениям их экологической опасности, практически во всем мире, в том числе, в США, в Канаде, в Европе, странах Азиатско-Тихоокеанского региона, Австралии и др.

Известно также, что площадь тушения лучшими пожарными машинами порошкового тушения, с максимальным секундным расходом огнетушащего порошка и максимальной дальностью подачи порошковой струи не более 30-40 м в безветренную погоду и без учета конвективных потоков воздуха вокруг пламени пожара и самого конвективного потока продуктов сгорания над площадью пожара, лежит в пределах 25-40 м2, а подача огнетушащих порошков на поверхность сжиженного газа приводит к резкому его вскипанию, к распространению по сторонам пламени потоками воздуха, и в конечном итоге к усилению горения газа.

Известны способы тушение пожаров в хранилищах сжиженных горючих газов путем создании там среды, не поддерживающей горения, которые считаются одним из наиболее эффективных способов пожарной защиты хранилищ сжиженных горючих газов, поскольку они не только быстро подавляют пламя в емкостях, но и предотвращают взрыв при накоплении в хранилище горючих газов и паров. Для объемного пожаротушения используют вещества, которые могут распространяться в атмосфере защищаемого хранилища и создавать в каждом его элементе огнетушащую концентрацию. В качестве таковых обычно применяют инертные газы - разбавители (CO2, Ar, N2 и др.).

Известен способ тушения пожара в хранилище со сжиженным горючим газом, включающий заполнение инертным газом (например, азотом) всего объема хранилища до концентрации, исключающей горение горючего газа [4].

Известно устройство для реализации этого способа, содержащее баллоны с инертным газом и магистралью, подстыкованной к объему хранилища, на которой установлена запорная арматура. При обнаружении пожара запорная арматура включает подачу в хранилище инертного газа из баллонов, создавая там концентрацию горючего газа ниже предела его воспламенения [4].

Недостатком такого технического решения (как способа, так и устройства) является его невысокая эффективность, особенно когда горючий газ имеет широкие пределы воспламеняемости. В этом случае требуются большие количества инертного газа-разбавителя, а "накачка" им объема (отсека), где происходит пожар, требует определенного времени.

Возможности пожаротушения инертным газом значительно расширяются при использовании сжиженных инертных газов. Так, например, в техническом решении [5], тушение осуществляется охлажденным азотом, газифицированным из жидкого. Глубокое охлаждение газа-разбавителя существенно повышает эффективность метода подавления пожара инертным газом. Последнее связано с тем, что на скорость химической реакции гораздо сильнее влияет температура реагирующих газов, чем их концентрация.

В устройстве, используемое в [6], при обнаружении пожара открывается запорная арматура на пожарной магистрали, соединенной с криогенной емкостью, заполненной жидким азотом. Жидкий азот по этой магистрали поступает в газожидкостный теплообменник, где газифицируется за счет тепла окружающего воздуха. Полученный таким образом охлажденный азот направляют на подавление пламени.

Известен способ тушения пожара в объеме с емкостями со сжиженным горючим газом, включающий заполнение при пожаре объема охлажденным инертным газом, согласно которому инертный газ перед подачей в объем, где происходит пожар, охлаждают сжиженным горючим газом, одновременно газифицируя последний и выбрасывая его в окружающую среду. Способ тушения пожара реализуется в системе тушения пожара в объеме с емкостями со сжиженным горючим газом, содержащей источник инертного газа, расположенный вне объема и соединенный с этим объемом магистралью подачи инертного газа с запорной арматурой, в которую введен газожидкостный теплообменник, расположенный вне объема, выход по жидкости которого соединен с магистралью сброса в окружающую среду, а вход по жидкости соединен с магистралью выдачи сжиженного газа, вход по газу этого теплообменника подстыкован к магистрали подачи инертного газа, а его выход по газу сообщен с объемом. Такое решение позволяет использовать "холод", запасенный в сжиженном горючем газе, и за счет "глубокого" охлаждения инертного газа, подавляющего пожар, существенно сократить его требуемое количество [7]

Использование в системах пожаротушения жидкого азота имеет следующие недостатки:

- ограниченность времени хранения криогенного тушащего средства (жидкого азота) и необходимость регулярного пополнения его запасов;

- проблематичность использования жидких инертных газов на транспортных средствах;

- повышенная взрывоопасность криогенных систем, в том числе и систем хранения жидких инертных газов. Криогенная система пожаровзрывобезопасности (ПВБ) сама в этом случае становится взрывоопасной;

- сравнительная сложность конструкции криогенных систем и регламента их обслуживания;

- большие габариты теплообменника для газификации жидкого азота, что связано с необходимостью иметь высокий расход азота при низком (атмосферном) давлении нагревающего азот воздуха,

- возможность применения инертных газов преимущественно в закрытых объемах и сложность, а часто и невозможность, их применения при аварийных розливов на открытых обычно стесненных пространствах больших объемов сжиженного газа при их транспортировке, хранении и использовании.

Известно устройство для пожаротушения горючей жидкости в резервуаре, состоящее из генератора низкократной пены и пенной емкости. Генератор пены выполнен в виде корпуса с соплом для подачи в корпус раствора пенообразователя и с отверстием для подвода в корпус воздуха. Сопло выполнено многоструйным. В корпусе генератора пены находится камера смешения, вход которой установлен напротив сопла, а выход соединен с пенной емкостью, имеющей выход для пены в резервуар в виде, по меньшей мере, двух щелеобразных отверстий с возможностью подачи плоской веерообразной струи одним из них на горючую жидкость в резервуаре, а другим - на внутреннюю стенку резервуара. Между выходом для пены из пенной емкости в резервуар и камерой смешения имеется герметизирующая мембрана, выполненная с возможностью разрушения при пожаротушении [8].

Недостатком устройства является ненадежность конструкции, т.к. при взрыве паровоздушной смеси в резервуаре происходит разрушение пенной емкости, что приведет к значительному увеличению промежутка времени между началом возгорания и ликвидацией пожара. Возникает опасность разрушения резервуара и, как следствие, разлива горючих продуктов на больших площадях, их возгорания, а также большая вероятность возникновения пожара в соседних резервуарах.

Известен способ защиты резервуаров с легковоспламеняющимися и горючими жидкостями от взрыва и при пожаре путем подачи из узла ввода сверху на внутреннюю стенку резервуара по меньшей мере двух струй огнетушащего вещества - пены низкой кратности, согласно которому огнетушащее вещество подают горизонтальными струями по стенке резервуара в одну сторону или одновременно по часовой и против часовой стрелки, таким образом, чтобы оси струй не пересекались, при этом огнетушащее вещество подают с напором, обеспечивающим образование на стенке резервуара кольца из огнетушащего вещества, причем в качестве огнетушащего вещества используют пену низкой кратности или воду. При этом в качестве огнетушащего вещества дополнительно используют огнетушащий порошок, инертный газ, водяной пар, в резервуар подают один или одновременно несколько видов огнетушащих веществ [9].

Устройство для осуществления данного способа, содержащее узел ввода огнетушащего вещества с выходом в резервуар на одном конце и с крышкой на другом и насадок для подачи огнетушащего вещества, дополнительно содержит один или более насадков для подачи огнетушащих веществ, закрепленных горизонтально на одной или двух сторонах узла ввода под углом, выбранным из условия направленности струй огнетушащих веществ по стенке резервуара; оси насадков, закрепленных на противоположных сторонах узла ввода, расположены в параллельных горизонтальных плоскостях; узел ввода выполнен из материала с прочностными характеристиками, превышающими прочностные характеристики верхнего пояса резервуара, а крыша резервуара, крышка узла ввода и ее крепление к узлу выполнены из материала с разрушающими характеристиками ниже разрушающих характеристик стенок узла ввода и верхнего пояса резервуара. При этом в качестве насадков для подачи огнетушащих веществ используют генераторы пены, насадки подачи пены, воды, огнетушащего порошка, инертного газа, водяного пара, генераторы пены и пенные насадки размещены в корпусе с отверстием для подсоса воздуха, оно дополнительно содержит один или более узлов ввода, а узел ввода выполнен в форме призмы с равнобедренной трапецией в основании, угол наклона боковых граней призмы, на которых закреплены насадки выбран из условия направления струй по стенке резервуара [9].

Недостатками данной технологии является невозможность ее применения для предотвращения возгорания (купирования), тушения пожаров и ликвидации последствий пожаров разливов СУГ и СПГ.

Наиболее близкими по технической сущности и достигаемому техническому результату (прототипом) является разработанные ВНИИПО МВД России, отделом пожарной охраны объектов ГУГПС МВД России и Центром стратегических исследований гражданской защиты МЧС России рекомендации «Обеспечение пожарной безопасности объектов хранения и переработки сжиженных углеводородных газов» для противопожарной защиты обвалованного изотермического резервуара [10 (прототип)].

Система противопожарной защиты изотермического резервуара согласно данных рекомендаций включает в себя:

- применение стационарных установок водяного орошения и стационарных лафетных стволов для защиты от теплового воздействия при пожарах наружных сооружений комплекса хранения СУГ;

- паровые или водяные завесы по периметру обвалования для ограничения распространения паров СУГ при его проливах и утечках путем их увлечения распыленными струями воды или водяного пара вверх и разбавления воздухом до концентраций ниже НКПР, которые должны включаться сразу после возникновения аварии автоматически от сигнализаторов довзрывоопасных концентраций газа;

- установки порошкового пожаротушения на базе сухих порошков бикарбоната натрия или бикарбоната калия для тушения пламени СУГ на изотермических резервуарах в местах возможных утечек СУГ (зоны размещения штуцеров, клапанов, оборудования рабочих площадок, мест установки отсекающей и другой арматуры, насосная станция);

- автоматические стационарные установки пенотушения для противопожарной защиты обвалований резервуаров с СУГ (быстрой локализации пожара и снижения факела пламени за счет изолирующего слоя пены) на основе пеногенераторов с повышенной производительностью высокократной пены с кратностью пены 700-800 без принудительного наддува воздуха от электровентилятора.

Стационарная установка пенотушения согласно данных рекомендаций включает в себя:

- систему и датчики обнаружения и оповещения о пожаре или разливе СУГ в обваловании;

- устройство включения системы подачи воды;

- устройство дозировки пенообразователя в линию сухотруба;

- емкости с концентратом синтетического пенообразователя, пригодного для получения высокократной пены;

- пеногенераторы высокократной пены, установленные на краю обвалования.

Для защиты открытого технологического оборудования в обваловании (запорная арматура, трубопроводы, люки в резервуары) пеногенераторы располагают вдоль края обвалования, с тем, чтобы площадь обвалования была заполнена высокократной пеной с высотой слоя, покрывающего все технологическое оборудование, но не менее 2 м, в течение 10 мин.

Техническими недостатками способа-прототипа и устройства-прототипа является применимость только для малотоннажных стационарных хранилищ СУГ, поскольку дальность подачи высокократной пены с кратностью 600-700 обычно составляет всего около 3 м, что обуславливает неэффективность и зачастую невозможность использования этих решений при купировании и тушении пожаров СУГ и СПГ аварийных розливов сжиженных горючих газов при их транспортировке, переработке и использовании.

Способов и устройств для эффективного предотвращения возгорания и взрыва (купирования) и тушения пожаров при ликвидации аварийных разливов сжиженного природного газа (СПГ) или сжиженного углеводородного газа (СУГ) в объеме проведенного патентного поиска не выявлено.

Задача и технический результат

По мнению большинства специалистов в области обеспечения пожаровзрывобезопасности вообще, а пожаровзрывобезопасности объектов топливноэнергетических комплексов, в особенности, опыта и нормативного обеспечения пожаровзрывобезопасности при работах с СУГ и СПГ в настоящее время в России, особенно для аварийных ситуаций на объектах транспортировки и слива/налива СУГ и СПГ практически нет.

Кроме огромных масштабов суммарных транспортировок и грандиозных масштабов резервуаров единичного хранения СПГ существуют специфические особенности этой горючая жидкости (СУГ и СПГ) - она хранится почти без давления (под минимальным давлением ее паров упругости, порядка 0,2 атм, избыточных, по отношению к окружающей атмосфере), при минусовой температуре -160°С для СПГ и - 40-42°С для СУГ. Это создает множество технологических (инженерных, теплофизических, прочностных) проблем его безопасного хранения и транспортировки.

При испарении 1-го м3 пролитого сжиженного метана (СПГ) образуется более 600 м3 газообразного метана с первоначальной плотностью порядка 1,86 кг/м3 при температуре его испарения -160,°С. Это может привести к образованию более 6000 м3 опаснейшей газовоздушной смеси стехиометрического состава и порядка 12000 м3 просто пожаровзрывоопасной смеси.

Вероятность воспламенения и зона взрыва этого объема горючей смеси зависит только от состояния окружающей атмосферы (температуры воздуха и скорости ветра над поверхностью пролитого СПГ или СУГ и момента появления источника поджигания (воспламенения) этой газовоздушной смеси.

Как показывает многолетний опыт работы Газпрома, при возникновении опасных ситуаций - газопроявлений (утечек газа), в 30-40% случаев таких утечек, источник поджигания достаточной мощности (более 1-2 миллиджоулей (энергии по количеству эквивалентной 1/100 энергии, выделяемой при сгорании всего одной спичечной головки), в зоне скопления взрывоопасной газовоздушной смеси появлялся и приводил к ее воспламенению, пожару или взрыву. По более современным данным, применительно именно к авариям с проливом СУГ и СПГ, образующиеся паровоздушные смеси так или иначе (в виде пожара или взрыва) воспламеняются не в 30-40% случаев, а в 90% случаев [11].

Поэтому практическое решение проблем предотвращения взрыва, предотвращения возгорания (купирования) и тушения пожаров при аварийных разливах сжиженного природного газа или сжиженного углеводородного газа чрезвычайно актуально.

Техническим результатом, получаемым при использовании изобретения являются повышение эффективности ликвидации аварийных разливов сжиженного природного газа (СПГ) или сжиженного углеводородного газа (СУГ), далее совместно - «сжиженного газа», включая:

- обеспечение возможности безопасной и контролируемой ликвидации авариных разливов сжиженного газа;

- предотвращение образования и воспламенения (взрыва) газовоздушной смеси газа и воздуха при авариных разливах сжиженного газа;

предотвращение воспламенения (пожара) авариных разливов сжиженного газа;

- эффективное купирование и тушение пожаров аварийных разливов сжиженного газа на расстоянии от 30 до 50 м;

- предотвращение воспламенения и контролируемое выжигание сжиженного газа после купирования и тушения пожара авариных разливов сжиженного газа.

Осуществление изобретения

Поставленная задача решается и требуемый технический результат достигаются тем, что при ликвидации аварийных розливов сжиженного природного газа и сжиженного углеводородного газа, включающей обработку поверхности сжиженного газа водовоздушной пеной, согласно первого варианта реализации изобретения на поверхность сжиженного газа наносят водовоздушную пену средней кратности на основе синтетического углеводородного пенообразователя, например на основе синтетического углеводородного пенообразователя типа ПО-6ЦТ, с кратностью от 20 до 70 с получением и последующей утилизацией газонасыщенной пены.

При этом водовоздушную пену средней кратности наносят на поверхность сжиженного газа:

с получением газонасыщенной пены, обеспечивающей снижение концентрации газа над поверхностью газонасыщенной пены ниже нижнего концентрационного предела распространения пламени,

с получением газонасыщенной пены в виде последовательно расположенных на поверхности сжиженного газа слоя пористого льда толщиной от 0,5 до 5 мм, преимущественно 1 мм, слоя замороженной газонасыщенной пены толщиной от 1 до 5 см, преимущественно 3 см и слоя жидкой газонасыщенной пены толщиной от 10 до 40 см, преимущественно 25 см,

или с получением газонасыщенной пены в виде последовательно расположенных на поверхности сжиженного газа слоя замороженной газонасыщенной пены толщиной от 1 до 5 см, преимущественно 3 см, и слоя жидкой газонасыщенной пены толщиной от 10 до 40 см, преимущественно 25 см,

с опережающей скоростью получения газонасыщенной пены на поверхности сжиженного газа относительно осредненной скорости восхождения потока газа,

с интенсивностью ее подачи не менее 0,5-1,0 л/с на м2 поверхности сжиженного газа по раствору пенообразователя,

с минимальной длиной струй водовоздушную пену средней кратности для площадей до 200 м2 не менее 18-20 м, для площадей от 200 до 800 м2 не менее 40-50 м.

в течение времени не более 1-25 секунд после разлива сжиженного газа,

посредством пеногенераторов УКТП «ПУРГА» производства ЗАО НПО «СОПОТ»,

или посредством пеногенераторов УКТП «ПУРГА» производства ЗАО НПО «СОПОТ» с автоматической системой управления.

Утилизацию газонасыщенной пены осуществляют:

путем контролируемого сжигания газонасыщенной пены на месте розлива сжиженного газа,

или путем контролируемого сжигания газонасыщенной пены после ее перемещения с места розлива сжиженного газа,

или путем естественного или искусственного разрушения газонасыщенной пены с последующим проветриванием или выветриванием места утилизации до объемных концентраций газа ниже нижнего концентрационного предела распространения пламени.

Поставленная задача решается и требуемый технический результат достигаются также тем, что при ликвидации аварийных розливов сжиженного природного газа и сжиженного углеводородного газа, включающей обработку поверхности сжиженного газа водовоздушной пеной, согласно второго варианта реализации изобретения на поверхность сжиженного газа наносят комбинированную водовоздушную пену низкой и средней кратности на основе синтетического углеводородного пенообразователя, например на основе синтетического углеводородного пенообразователя типа ПО-6ЦТ, с кратностью от 20 до 70, с получением газонасыщенной пены в виде последовательно расположенных на поверхности сжиженного газа слоя пористого льда толщиной от 0,5 до 5 мм, преимущественно 1 мм, слоя замороженной газонасыщенной пены толщиной от 1 до 5 см, преимущественно 3 см и слоя жидкой газонасыщенной пены толщиной от 10 до 40 см, преимущественно 25 см., и последующей утилизацией газонасыщенной пены.

При этом водовоздушную пену средней кратности наносят на поверхность сжиженного газа:

с получением газонасыщенной пены, обеспечивающей снижение концентрации газа над поверхностью газонасыщенной пены ниже нижнего концентрационного предела распространения пламени,

с опережающей скоростью получения газонасыщенной пены на поверхности сжиженного газа относительно осредненной скорости восхождения потока газа,

с интенсивностью ее подачи не менее 0,5-1,0 л/с на м2 поверхности сжиженного газа по раствору пенообразователя,

с минимальной длиной струй водовоздушной пены средней кратности для площадей до 200 м2 не менее 18-20 м, для площадей от 200 до 800 м2 не менее 40-50 м,

в течение времени не более 1-25 секунд после разлива сжиженного газа,

посредством пеногенераторов УКТП «ПУРГА» производства ЗАО НПО «СОПОТ»

или посредством пеногенераторов УКТП «ПУРГА» производства ЗАО НПО «СОПОТ» с автоматической системой управления.

Утилизацию газонасыщенной пены при этом осуществляют:

путем контролируемого сжигания газонасыщенной пены на месте розлива сжиженного газа,

путем контролируемого сжигания газонасыщенной пены после ее перемещения с места розлива сжиженного газа

или путем естественного или искусственного разрушения газонасыщенной пены с последующим проветриванием или выветриванием места утилизации до объемных концентраций газа ниже нижнего концентрационного предела распространения пламени.

Поставленная задача решается и требуемый технический результат достигаются также тем, что при ликвидации аварийных розливов сжиженного природного газа и сжиженного углеводородного газа, включающей обработку поверхности сжиженного газа водовоздушной пеной, согласно третьего варианта реализации изобретения на поверхность сжиженного газа наносят водовоздушную пену средней кратности на основе синтетического углеводородного пенообразователя, например на основе синтетического углеводородного пенообразователя типа ПО-6ЦТ, с кратностью от 20 до 70. с получением газонасыщенной пены в виде последовательно расположенных на поверхности сжиженного газа слоя замороженной газонасыщенной пены толщиной от 1 до 5 см, преимущественно 3 см и слоя жидкой газонасыщенной пены толщиной от 10 до 40 см, преимущественно 25 см и последующей утилизацией газонасыщенной пены.

При этом комбинированную водовоздушную пену низкой и средней кратности наносят на поверхность сжиженного газа:

с получением газонасыщенной пены, обеспечивающей снижение концентрации газа над поверхностью газонасыщенной пены ниже нижнего концентрационного предела распространения пламени,

с опережающей скоростью получения газонасыщенной пены на поверхности сжиженного газа относительно осредненной скорости восхождения потока газа,

с интенсивностью ее подачи не менее 0,5-1,0 л/с на м2 поверхности сжиженного газа по раствору пенообразователя,

с минимальной длиной струй водовоздушной пены средней кратности для площадей до 200 м2 не менее 18-20 м, для площадей от 200 до 800 м2 не менее 40-50 м,

с интенсивностью ее подачи не менее 0,5-1,0 л/с на м2 поверхности сжиженного газа по раствору пенообразователя,

посредством пеногенераторов УКТП «ПУРГА» производства ЗАО НПО «СОПОТ»,

Или посредством пеногенераторов УКТП «ПУРГА» производства ЗАО НПО «СОПОТ» с автоматической системой управления.

При этом утилизацию газонасыщенной пены осуществляют:

путем контролируемого сжигания газонасыщенной пены на месте розлива сжиженного газа,

путем контролируемого сжигания газонасыщенной пены после ее перемещения с места розлива сжиженного газа,

или путем естественного или искусственного разрушения газонасыщенной пены с последующим проветриванием или выветриванием места утилизации до объемных концентраций газа ниже нижнего концентрационного предела распространения пламени.

Поставленная задача решается и требуемый технический результат достигаются также тем, что система ликвидации аварийных розливов сжиженного природного газа и сжиженного углеводородного газа обработкой поверхности сжиженного газа водовоздушной пеной, согласно изобретения выполнена:

с возможностью получения и подачи на поверхность сжиженного газа водовоздушной пены средней кратности с получением на поверхности сжиженного газа газонасыщенной пены, обеспечивающей снижение концентрации газа над поверхностью газонасыщенной пены ниже нижнего концентрационного предела распространения пламени, и последующей утилизацией газонасыщенной пены:

с возможностью нанесения на поверхность сжиженного газа водовоздушной пены средней кратности на основе синтетического углеводородного пенообразователя, например на основе синтетического углеводородного пенообразователя типа ПО-6ЦТ, с кратностью от 20 до 70,

с возможностью нанесения на поверхность сжиженного газа водовоздушной пены средней кратности с опережающей скоростью формирования пенного слоя на поверхности сжиженного газа относительно осредненной скорости восхождения потока паров газа,

с возможностью нанесения на поверхность сжиженного газа водовоздушной пены средней кратности с получением газонасыщенной пены из последовательно расположенных на поверхности сжиженного газа слоя пористого льда, слоя замороженной газонасыщенной пены и слоя жидкой газонасыщенной пены,

с возможностью нанесения на поверхность сжиженного газа водовоздушной пены средней кратности с получением газонасыщенной пены из последовательно расположенных на поверхности сжиженного газа слоя пористого льда толщиной от 0,5 до 5 мм, преимущественно 1 мм, слоя замороженной газонасыщенной пены толщиной от 1 до 5 см, преимущественно 3 см и слоя жидкой газонасыщенной пены толщиной от 10 до 40 см, преимущественно 25 см,

с возможностью нанесения на поверхность сжиженного газа водовоздушной пены средней кратности с получением газонасыщенной пены из последовательно расположенных на поверхности сжиженного газа слоя замороженной газонасыщенной пены и слоя жидкой газонасыщенной пены,

с возможностью нанесения на поверхность сжиженного газа водовоздушной пены средней кратности с получением газонасыщенной пены из последовательно расположенных на поверхности сжиженного газа слоя замороженной газонасыщенной пены толщиной от 1 до 5 см, преимущественно 3 см, слоя жидкой газонасыщенной пены толщиной от 10 до 40 см, преимущественно 25 см,

с возможностью нанесения на поверхность сжиженного газа водовоздушной пены средней кратности с интенсивностью ее подачи не менее 0,5-1,0 л/с на м2 поверхности сжиженного газа по раствору пенообразователя,

с минимальной длиной струй водовоздушной пеной средней кратности для площадей до 200 м2 не менее 18-20 м, для площадей от 200 до 800 м2 не менее 40-50 м, а для площадей более 800 м2 не менее 70-80 м,

с возможностью нанесения на поверхность сжиженного газа водовоздушной пены средней кратности в течение времени не более 1-25 секунд после разлива сжиженного газа,

с возможностью нанесения на поверхность сжиженного газа водовоздушной пены средней кратности посредством пеногенераторов УКТП «ПУРГА» производства ЗАО НПО «СОПОТ»,

с возможностью нанесения на поверхность сжиженного газа водовоздушной пены средней кратности посредством пеногенераторов УКТП «ПУРГА» производства ЗАО НПО «СОПОТ» с автоматической системой управления,

с возможностью утилизации газонасыщенной пены путем ее контролируемого сжигания газонасыщенной пены на месте розлива сжиженного газа,

с возможностью утилизации газонасыщенной пены путем ее контролируемого сжигания газонасыщенной пены после ее перемещения с места розлива сжиженного газа

или с возможностью утилизации газонасыщенной пены путем естестственного или искусственного ее разрушения с последующим проветриванием или выветриванием места утилизации до объемных концентраций газа ниже нижнего концентрационного предела распространения пламени.

Краткое описание чертежей

На фотографии 1 показан процесс формирования слоев газонасыщенной пены на поверхности сжиженного газа и пары газа.

На фотографии 2 - сформированная на поверхности сжиженного газа композиция из замороженного снизу и жидкого сверху слоев газонасыщенной пены.

На фотографиях 3 и 4 - замороженный снизу и жидкий сверху слой газонасыщенной пены.

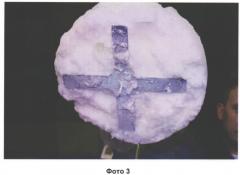

На фотографии 5 - экспериментальный стенд с резервуаром площадью S=100 м2, d=11,2 м с расположенной по периметру системой купирования и тушения пожара СУГ И СПГ.

На фотографии 6 - заполнение резервуара экспериментального стенда СУГ (сжиженным пропаном).

На фотографии 7 - свободное горение СУГ (жидкого пропана) на площади 100 м2 с высотой пламени Нпламени≈40 м.

На фотографии 8 - начало подачи пены на поверхность СУГ (жидкого пропана).

На фотографии 9 - процесс тушения СУГ (жидкого пропана) на 25 сек., а на фотографии 10 - процесс тушения СУГ (жидкого пропана) на 45 сек.

На фотографии 11 - процесс ликвидации горения СУГ (жидкого пропана) в границах резервуара на 88 сек.

На фотографии 12 - полное прекращение горения СУГ (жидкого пропана) на всей площади резервуара

На фотографии 13 - начало процесса контролируемого выжигания газонаполненной пены.

На фотографии 14 - процесс контролируемого выжигания газонаполненной пены через 30 минут.

Осуществление изобретения

При всей этой неоднозначности и неопределенности исходных параметров аварийной ситуации при истечении или розливе сжиженного газа (СПГ и/или СУГ)), возможно выделить следующие варианты аварийных ситуаций:

- вскрытие (полное или частичное) обрушение кровли резервуара; истечение или пролив сжиженного горючего газа:

- малодебитное (слабое) истечение сжиженного горючего газа из отверстий малых размеров;

- одномоментный выброс сжиженного горючего газа с последующим продолжительным истечением;

- одномоментный выброс большого объема сжиженного горючего газа или интенсивное его истечение;

- тотальное разрушение резервуара, с почти единовременным истечением и проливом всей массы сжиженного горючего газа.

Кроме того, в аварийных ситуациях и динамике их развития возможно выделить следующие стадии развития аварийных ситуаций:

- истечение сжиженного горючего газа до воспламенения истекающего (пролитого) сжиженного горючего газа;

- воспламенение газовоздушной смеси в кинетическом режиме ее горения (дефлаграционный взрыв газовоздушной смеси);

- воспламенение испаряющегося, пролитого сжиженного горючего газа в диффузионном режиме горения (пожар);

- одновременное воспламенение образовавшейся газовоздушной смеси и паров газа над поверхностью пролитого сжиженного горючего газа (пожар со взрывом).

Кроме специфических ситуационных особенностей аварий и катастроф с сжиженного горючего газа (СУГ и СПГ), связанных с возникновением пожара или взрыва, масштаб и сложность таких аварий характеризуется значительными размерами площади пожара, а также мощностью взрыва, в случае его возникновения.

При малоопасном факельном горении при струйном истечении газообразной или даже жидкой фазы сжиженного горючего газа через малое отверстие размером 5-6 мм локальная тепловая мощность факела пламени пожара будет не более 150-200 кВт, а пламя будет размером не более 20-30 см диаметром и не более 1-2х метров длиной (в зависимости о