Способ изготовления сотового керамического блока для каталитического нейтрализатора отработавших газов двигателя внутреннего сгорания и способ нанесения подложки на сотовый керамический блок для каталитического нейтрализатора выхлопных газов

Иллюстрации

Показать всеИзобретение относится к способу изготовления сотового керамического блока для каталитического нейтрализатора выхлопных газов, в соответствии с которым на керамический блок из основного материала наносят подстилающий связующий слой, содержащий силикат натрия Na2O(SiO2)n или силикат калия K2O(SiO2)n, или их смесь, поверх которого формируют, как минимум, один слой подложки для нанесения катализатора, содержащий нанодисперсную окись гидроокиси алюминия (бемит), для чего наносят на вторую заготовку слой суспензии, содержащей нанодисперсную окись гидроокиси алюминия, просушивают заготовку с нанесенным слоем суспензии, после чего прокаливают заготовку сотового керамического блока с нанесенным материалом подложки и получают таким образом сотовый керамический блок для каталитического нейтрализатора выхлопных газов. Дополнительно предлагается также способ нанесения подложки на сотовый керамический блок для каталитического нейтрализатора выхлопных газов, использующий эту технологию. Технический результат заключается в улучшении прохождения газового потока сквозь поры и каналы субстрата, в увеличении и оптимизации течения процесса каталитической нейтрализации веществ в отработавших газах дизельных двигателей. 2 н. и 15 з.п. ф-лы, 24 ил., 1 пр.

Реферат

Область техники

Изобретение относится к автомобильной промышленности и, в частности, к катализаторам для очистки отработавших газов двигателей внутреннего сгорания от вредных примесей и может быть использовано при изготовлении таких катализаторов.

Уровень техники

В качестве катализаторов для очистки отработавших газов двигателей внутреннего сгорания широко предлагаются каталитические катализаторы, представляющие собой сотовый керамический блок с нанесенным на его поверхность каталитическим покрытием.

Известен каталитический нейтрализатор, содержащий несущий керамический элемент, на который послойно наносится каталитическое покрытие с отверждением каждого слоя. Послойное нанесение покрытия на керамический несущий элемент обеспечивает получение блока катализатора с толщиной слоя покрытия более 100 мкм с заданными свойствами каждого слоя (патент РФ №2238186, F01N 3/28, 20.10.2004). Несущий керамический элемент изготавливается в виде моноблока с каналами методом экструзии с формированием, либо с послойным формированием керамического блока, циклически повторяя операции последовательного формирования слоев. В известно каталитическом катализаторе состав отдельных слоев выбирается исключительно с точки зрения воздействия на поток отработавших газов, что делает затруднительным изготовление керамических блоков с высокими прочностными характеристиками, стойкими ко всем воздействиям при работе в выхлопной трубе двигателя внутреннего сгорания: циклические температурные нагрузки, вибрация, удары и т.п.

Известен катализатор для очистки отработавших газов, содержащий пористый керамический субстрат (исходный керамический сотовый блок) с нанесенными на него слоями каталитического покрытия. Между слоями каталитического покрытия дополнительный слой - диффузионный барьер. Первый каталитический слой наносится непосредственно на поверхность керамического сотового блока (патент РФ №2372141, 10.11.2009). В данном катализаторе состав слоев каталитического покрытия определяется требованиями очистки отработавших газов от вредных примесей, и поэтому трудно обеспечить выкую стойкость каталитического блока к циклическим перепадам температуры, вибрациям и иным воздействиям на катализатор при размещении катализатора в выхлопной трубе двигателя внутреннего сгорания.

Известен сотовый керамический катализаторный блок для каталитического нейтрализатора отработавших газов, содержащий пористый керамический блок с гексагональными ячейками и слой каталитического покрытия на поверхности гексагональных ячеек и внешней поверхности катализаторного блока. В данном катализаторе для улучшения адгезионного взаимодействия каталитического покрытия со стенками гексагональных ячеек предложено выполнить ячейки с определенным радиусом скругления тупых углов гексагональной ячейки. Каталитическое покрытие в угловых зонах не должно превышать 150 мкм, предпочтительно слой каталитического покрытия должен быть не более 100 мкм (патент РФ 2434147, F01N 3/28 от 20.11.2011). Повышение прочностных характеристик катализатора достигнуто за счет ограничений по толщине слоя каталитического покрытия, что ведет к уменьшению срока эксплуатации катализатора. Кроме того, жесткие требования к форме гексагональной ячейки увеличивают стоимость изготовления сотовых керамических блоков для каталитических катализаторов.

Таким образом, существует потребность в разработке эффективной конструкции блока сотового керамического катализатора и способа его изготовления.

Сущность изобретения

Задачей настоящего изобретения является разработка способа изготовления сотового керамического блока для каталитического нейтрализатора выхлопных газов для получения сотового керамического блока, способного обеспечить высокие адгезионные характеристики при нанесении на него слоя каталитического покрытия. Другой задачей изобретения является разработка способа изготовления сотового керамического блока для каталитического нейтрализатора выхлопных газов, обеспечивающего его повышенную пористость.

Для решения поставленной задачи предлагается способ изготовления сотового керамического блока для каталитического нейтрализатора выхлопных газов, в соответствии с которым из основного керамического материала формуют первую заготовку сотового керамического блока нейтрализатора и прокаливают ее при температуре спекания;

на первую заготовку сотового керамического блока наносят подстилающий связующий слой, содержащий силикат натрия Na2O(SiO2)n или силикат калия K2O(SiO2)n, или их смесь, просушивают заготовку сотового керамического блока с нанесенным подстилающим связующим слоем и получают таким образом вторую заготовку сотового керамического блока;

на второй заготовке сотового керамического блока для каталитического нейтрализатора формируют, как минимум, один слой подложки для нанесения катализатора, содержащий нанодисперсную окись гидроокиси алюминия (бемит), для чего наносят на вторую заготовку слой суспензии, содержащей нанодисперсную окись гидроокиси алюминия, просушивают заготовку с нанесенным слоем суспензии, после чего прокаливают заготовку сотового керамического блока с нанесенным материалом подложки и получают таким образом сотовый керамический блок для каталитического нейтрализатора выхлопных газов.

Предпочтительно, что первую заготовку прокаливают в печи при температуре 550-600°C.

Кроме того, в предлагаемом способе при нанесении подстилающего связующего слоя, первую заготовку пропитывают жидким стеклом, представляющим собой водный щелочной раствор, содержащий силикаты натрия Na2O(SiO2)n или калия K2O(SiO2)n, или их смесь, и просушивают ее при комнатной температуре.

Кроме того, в предлагаемом способе при нанесении слоя подложки высушенную первую заготовку пропитывают жидкой суспензией, содержащей нанодисперсный порошок окиси гидроокиси алюминия (бемита), удаляют избыток суспензии, просушивают пропитанную суспензией заготовку, прокаливают просушенную пропитанную суспензией заготовку при температуре, обеспечивающей формирование твердого слоя подложки, и затем охлаждают заготовку с сформированным слоем подложки.

Предпочтительно, что для пропитки первой заготовки жидкой суспензией ее погружают в суспензию, выдерживают в суспензии 10-15 с, извлекают первую заготовку из суспензии и удаляют избыток суспензии с поверхности первой заготовки.

При этом, при необходимости операции пропитки повторяют до достижения необходимой толщины слоя подложки.

Предпочтительно, что суспензия содержит дистиллированную воду, нитрат алюминия, гидроокись алюминия и окись гидроокиси алюминия (бемит), при этом указанные компоненты взяты в следующих пропорциях:

на 1000 мл воды

нитрат алюминия - 5-10 г,

гидроокись алюминия - 10-20 г,

окись гидроокиси алюминия - 100-200 г.

Предпочтительно, что заготовку, пропитанную суспензией, просушивают при температуре 100-115°C в течение 30-40 мин.

Предпочтительно, что высушенную заготовку прокаливают при температуре 520-550°C в течение 1,8-2,5 часов.

Для решения поставленной задачи предлагается также способ нанесения подложки на сотовый керамический блок для каталитического нейтрализатора выхлопных газов, в соответствии с которым на заготовку сотового керамического блока наносят подстилающий связующий слой, содержащий силикат натрия Na2O(SiO2)n, или силикат калия K2O(SiO2)n или их смесь, просушивают заготовку сотового керамического блока с нанесенным подстилающим связующим слоем, прокаливают просушенную заготовку с подстилающим слоем,

поверх подстилающего слоя формируют, как минимум, один слой подложки для нанесения катализатора, содержащий нанодисперсную окись гидроокиси алюминия (бемит), для чего наносят поверх подстилающего слоя слой суспензии, содержащей нанодисперсную окись гидроокиси алюминия, просушивают заготовку с нанесенным слоем суспензии, после чего прокаливают заготовку сотового керамического блока с нанесенным материалом подложки.

При этом при нанесении подстилающего связующего слоя, заготовку пропитывают жидким стеклом, представляющим собой водный щелочной раствор, содержащий силикаты натрия Na2O(SiO2)n или калия K2O(SiO2)n, или их смесь, и просушивают ее при комнатной температуре.

При этом, при нанесении слоя подложки заготовку с нанесенным подстилающим слоем пропитывают жидкой суспензией, содержащей нанодисперсный порошок окиси гидроокиси алюминия (бемита), удаляют избыток суспензии, просушивают пропитанную суспензией заготовку, прокаливают просушенную пропитанную суспензией заготовку при температуре, обеспечивающей формирование твердого слоя подложки, и затем охлаждают заготовку с сформированным слоем подложки.

При этом, для пропитки заготовки жидкой суспензией ее погружают в суспензию, выдерживают в суспензии 10-15 с, извлекают заготовку из суспензии и удаляют избыток суспензии с поверхности заготовки.

При этом, в предлагаемом способе при необходимости операции пропитки повторяют до достижения необходимой толщины подложки.

При этом, при нанесении слоя суспензии используют суспензию, которая содержит дистиллированную воду, нитрат алюминия, гидроокись алюминия и окись гидроокиси алюминия (бемит), при этом указанные компоненты взяты в следующих пропорциях:

на 1000 мл воды

нитрат алюминия - 5-10 г,

гидроокись алюминия - 10-20 г,

окись гидроокиси алюминия - 100-200 г.

Предпочтительно, что заготовку, пропитанную суспензией, просушивают при температуре 100-115°C в течение 30-40 мин.

Предпочтительно, что высушенную заготовку прокаливают при температуре 520-550°C в течение 1,8-2,5 часов.

Нанесение на заготовку сотового керамического блока подстилающего связующего слоя, содержащего силикат натрия Na2O(SiO2)n или силикат калия K2O(SiO2)n, или их смесь, обеспечивает формирование своеобразного буферного слоя между основным телом заготовки и прилегающим к нему слоем подложки, содержащим нанодисперсную окись гидроокиси алюминия (бемит), который обеспечивает высокую прочность адгезионного соединения как на границе этого слоя с основным телом керамического блока за счет частичного проникновения жидкого стекла в поры керамического блока, так и на границе этого слоя с прилегающим слоем подложки, за счет частичного погружения нанодисперсных частиц бемита в подстилающий слой при финишном прокаливании керамического блока. При этом пористость керамического блока не уменьшается, так как при прокаливании заготовки с нанесенным подстилающим связующим слоем в связующем слое формируются микропоры, увеличивая суммарную пористость керамического блока. Кроме того, наличие подстилающего связующего слоя снижает термические напряжения при многократных резких скачках температуры при эксплуатации керамического блока, так подстилающий связующий слой из силиката натрия Na2O(SiO2)n или силиката калия K2O(SiO2)n, или их смеси, дает возможность микросмещения подложки из бемита относительно керамического блока.

Использование нанодисперсного порошка окиси гидроокиси алюминия (бемита) для формирования на заготовке керамического блока слоя подложки для нанесения каталитического покрытия обеспечивает высокие адгезионные свойства, при формировании керамического блока для последующего нанесения каталитического покрытия, при нанесении самого каталитического покрытия и при эксплуатации керамических блоков с каталитическим покрытием в выхлопных трубах двигателей внутреннего сгорания.

Предлагаемые режимы выполнения отдельных операций данных способов обеспечивают оптимальные характеристики как отдельных слоев, так и всего керамического блока.

Технология послойного нанесения подложки на керамический блок усовершенствована, использованием для подложки нанодисперсной окиси гидроокиси алюминия (бемита) и введением в способ изготовления керамического сотового блока нейтрализатора операции по нанесению промежуточного слоя жидкого стекла. Технология нанесения жидкого стекла аналогична процессу нанесения водной суспензии бемита. Но этот слой является промежуточным, между керамической основой и слоем с бемитом. Таким образом увеличена адгезионная способность слоев.

Предлагаемое изобретение обеспечивает повышенную стойкость керамического блока к термическим нагрузкам.

Данная технология значительно развивает удельную поверхность керамического блока - носителя, оптимально подготавливая поверхность к интенсивно протекающим в нейтрализаторе каталитическим реакциям.

При обработке исходного керамического блока в соответствии с предлагаемым способом увеличивается его пористость, а следовательно, помимо увеличения адгезионных сил между слоями подложки и каталитическим слоем, увеличивается микропористость керамического блока-носителя. Данное обстоятельство способствует улучшению прохождения газового потока сквозь поры и каналы субстрата, а так же увеличению и оптимизации течения процесса каталитической нейтрализации веществ в отработавших газах дизельных двигателей.

Краткое описание рисунков и чертежей

Изобретение поясняется рисунками и чертежами, которые используются для лучшего понимания изобретения и не должны рассматриваться как условия, ограничивающие объем зашиты изобретения.

На фиг.1 показана блок-схема процесса нанесения слоев на керамический блок в соответствии с предлагаемым изобретением.

На фиг.2 представлена схема размещения слоев на керамическом сотовом блоке нейтрализатора.

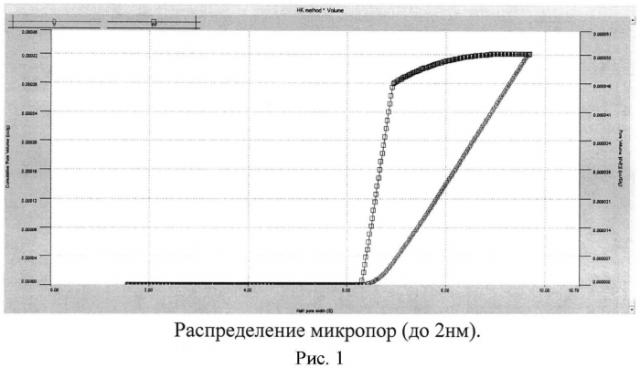

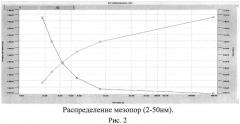

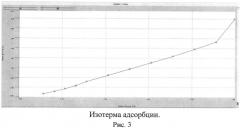

На фиг. 3-5 представлены результаты исследований характеристик керамического блока без покрытия.

На фиг. 6-8 представлены результаты исследования характеристик керамического блока с нанесенным подстилающим слоем (без слоев подложки).

На фиг. 9-12 представлены результаты исследования характеристик керамического блока с нанесенным на него подстилающим слоем и подложкой в соответствии с настоящим изобретением.

Осуществление изобретения

Послойное нанесение подложки на поверхность керамического сотового блока нейтрализатора выхлопных газов основано на технологии моментального гелирования водной суспензии бемита и образования устойчивого покрытия в процессе термообработки.

Как показано на фиг.1, процесс изготовления керамического блока осуществляется в несколько стадий.

Первоначально из формовочной смеси основного формовочного материала формуют керамическую заготовку в виде блока с каналами. Полученную сырую заготовку высушивают в сушильном шкафу до достижения постоянной исходной массы.

Высушенную заготовку (керамические или металлические (фехралевые) субстраты) помещают в муфельную печь, нагретую до 550-600°C, и выдерживают при этой температуре не менее 30 минут

После извлечения из муфельной печи субстраты охлаждаются на воздухе. Таким образом получаем первую заготовку.

Изготовление второй заготовки

Для нанесения подстилающего слоя приготавливают раствор жидкого стекла. Жидкое стекло (водный щелочной раствор силикатов натрия Na2O(SiO2)n и (или) калия K2O(SiO2)n разбавляется дистиллированной водой в соотношении 1:4. Тщательно перемешивают раствор до получения однородной смеси, например в течение 90 минут).

Нанесение подстилающего связующего слоя.

Первую заготовку погружают в приготовленный раствор на 9-15 секунд, вынимают пропитанную жидким стеклом заготовку, удаляют избыток раствора, например, стеканием, и просушивают пропитанную раствором заготовку при комнатной температуре в течение 30-40 мин.

Таким образом получают заготовку с подстилающим слоем.

Формирование подложки из оксидов алюминия

Для формирования слоя подложки приготавливают водную суспензию суспензию нанодисперсного порошка окиси гидроокиси алюминия (бемита). Нитрат алюминия растворяют в достаточном количестве дистиллированной воды, добавляют к полученному раствору гидроокись алюминия и перемешивают до полного растворения. В полученный раствор добавляют заданное количество нанодисперсного порошка окиси гидроокиси алюминия (бемита) и тщательно взбалтывают до получения однородной суспензии. Компоненты суспензии берут в следующих пропорциях:

на 1000 мл воды

нитрат алюминия - 5-10 г,

гидроокись алюминия - 10-20 г,

окись гидроокиси алюминия - 100-200 г.

Подготовленную суспензию заливают в ванну или любую другую емкость и постоянно перемешивают. Заготовку с нанесенным подстилающим слоем окунают в суспензию и выдерживают в ней 10-15 секунд, а затем извлекают ее из ванны. Заготовку в ванной можно слегка покачивать или придавать ей колебательные движения, например, вверх-вниз или вправо-влево для лучшего смачивания ее суспензией. За счет развитой поверхности керамического блока и хорошим адгезионным свойствам суспензии бемита происходит быстрое проникновение суспензии вглубь пор заготовки керамического блока. После извлечения из ванны с заготовки удаляют избыток суспензии, например, помещая ее на решетку, чтобы стек избыток суспензии.

Затем заготовку с нанесенным слоем суспензии просушивают на воздухе в течение 3-4 часов или в сушильном шкафу при температуре 105-110°C в течение 30-40 минут.

Высушенную заготовку с нанесенным слоем суспензии прокаливают, для чего ее помещают, например, в муфельную печь, нагретую до 540-550°C, и выдерживают в течение 2 часов.

Если толщина слоя подложки недостаточна, повторяют операции нанесения слоя подложки из суспензии бемита и прокаливания заготовки до формирования слоя подложки заданной толщины.

По окончании формирования слоя подложки из нанодисперсного бемита получаем сотовый керамический блок для каталитического нейтрализатора отработавших газов двигателя внутреннего сгорания, на который наносится любым способом слой покрытия соответствующего каталитического состава.

Нанесение подложки включает те же операции, что и изготовление керамического блока с той лишь разницей, что субстрат (первую заготовку) изготавливают отдельно или получают в готовом виде.

Пример изготовления сотового керамического блока для каталитического нейтрализатора отработавших газов двигателя внутреннего сгорания (нанесения подложки).

В лабораторных условиях были изготовлены опытные образцы сотового керамического блока для каталитического нейтрализатора отработавших газов двигателя внутреннего сгорания с использованием предлагаемого способа изготовления сотового керамического блока для каталитического нейтрализатора отработавших газов двигателя внутреннего сгорания

Из формовочного материала отформовали керамическую заготовку в виде сотового блока с каналами. Полученную сырую заготовку высушили в сушильном шкафу до достижения постоянной исходной массы.

Высушенную заготовку помещали в муфельную печь, нагретую до 550-600°C, и прокаливали при этой температуре не менее 30 минут, чтобы получить первую заготовку.

Для приготовления раствора жидкого стекла 40 мл жидкого стекла (водный щелочной раствор силикатов натрия Na2O(SiO2)n и (или) калия K2O(SiO2)n смешивали со 160 мл дистиллированной воды. Раствор перемешивали на магнитной мешалке до получения однородной смеси (в данном примере осуществления скорость 500 об/мин в течение 90 минут).

Первую заготовку погружали в приготовленный раствор жидкого стекла на 5-10 секунд, после чего заготовку с нанесенным водным раствором жидкого стекла высушивали при комнатной температуре в течение нескольких часов.

Для приготовления суспензии окиси гидроокиси алюминия (бемита) в 1-2 литрах дистиллированной воды растворяли 5-10 г нитрата алюминия, 10-20 г гидроокиси алюминия и добавляли 100-200 г нанодисперсного порошка окиси гидроокиси алюминия (бемита) (в экспериментах использовали бемит с размером наночастиц 15-40 нм). Подготовленную смесь тщательно перемешивали до получения однородной суспензии.

Суспензию бемита в растворе солей алюминия наливали в емкость из нержавеющей стали. Для равномерного нанесения покрытия суспензию постоянно (или периодически) перемешивали.

Высушенную заготовку с нанесенным подстилающим слоем из жидкого стекла окунали в суспензию и выдерживали в ней в течение 10-15 секунд.

После извлечения из суспензии заготовку керамического блока помещали на решетку для стекания избытка суспензии. Блок выдерживали на решетке в течение 5 минут, это необходимо для удаления из блока излишков суспензии.

Заготовку с нанесенным слоем суспензии просушивали на воздухе в течение 3-4 часов или в сушильном шкафу при температуре 105-110°C в течение 30-40 минут.

Измеряли толщину нанесенного высохшего слоя суспензии, и если замеренная толщина слоя недостаточна, повторно окунали заготовку в ванну с суспензией и высушивали заготовку с нанесенным дополнительным слоем суспензии в сушильном шкафу. В проведенных лабораторных исследованиях были изготовлены заготовки с формированием слоя подложки одним погружением в ванну с суспензией и формирование слоя подложки несколькими погружениями (до трех погружений) в ванну с суспензией.

По достижении заданной толщины слоя подложки высохшие заготовки с нанесенным слое суспензии помещали в муфельную печь, нагретую до 540-550°C, и выдерживали в ней в течение 2 часов.

Полученный с использованием предлагаемого способа сотовый керамический блок схематично показан на фиг.2.

Сотовый керамический блок для каталитического нейтрализатора выхлопных газов включает в себя керамическую основу 1, пронизанную каналами 2. На всей поверхности керамической основы 1, в том числе на стенках каналов 2, нанесено многослойное покрытие, включающее в себя подложку, состоящую из двух слоев 3 и 4, и подстилающий слой 5.

Следует понимать, что количество слоев подложки может быть иным, чем количество слоев подложки, приведенное на фиг.2. В частности, керамический блок может иметь всего один слой или три, или более слоев.

Основу слоев 3 и 4 подложки составляют подвергнутые термообработке при температуре 540-550°C нанодисперсные частицы окиси гидроокиси алюминия (бемита) (в экспериментах использовали бемит с размером наночастиц 15-40 нм). Подстилающий слой 5 получен термообработкой при температуре 540-550°C жидкого стекла (силикат натрия Na2O(SiO2)n и (или) калия K2O(SiO2)n.

Подстилающий слой 5 является буферным слоем между основным телом заготовки и прилегающим к нему слоем подложки.

Для определения удельной поверхности и поровой структуры обработанные таким образом керамические блоки сотовой структуры исследовались на анализаторе удельной поверхности Autosorb-1.

Были исследованы керамический блок без покрытия (без подстилающего слоя и подложки) - условно чистый керамический блок. И керамические блоки с нанесенным покрытием, содержащим подстилающий слой и один или два слоя подложки.

Результаты исследования керамического блока без нанесенной подложки и подстилающего слоя (чистый керамический блок) представлены на рисунках 3 и 4 (линия А, объем пор (V); линия Б - dV/dr - производная объема пор по радиусу).

На фиг.3 представлено распределение микропор по объему (ось у) в зависимости от радиуса пор (ось х) для пор с размером не более 2 нм.

На фиг.4 представлено распределение мезопор по объему (ось у) в зависимости от радиуса пор (ось х) для пор с размером 2-50 нм. На фиг.5 представлена изотерма адсорбции чистого керамического блока.

В результате исследования адсорбции определена величина удельной поверхности керамического блока. Эта величина составляет 1,122×10-1 м2/г. Согласно графику распределения пор, наибольший радиус пор колеблется в пределах 9,237 Å (ангстрем), а объем пор составляет 3,203×10-4 см3.

Из анализа полученных данных (фиг.3 и 4) следует, что, если имеется такая низкая удельная поверхность (1,122×10-1 м2/г), и такой размер пор (9,237 Å=0,000009237 мм), то пористость исследуемого материала не большая. Данное предположение подтверждается изотермой адсорбции (рисунок 5).

При нанесении слоев покрытия показатели изменились.

На рисунках 6-8 представлены результаты исследования керамического блока-носителя после нанесения подстилающего слоя из жидкого стекла.

На фиг.6 представлено распределение микропор по объему (ось у) в зависимости от радиуса пор (ось х) для пор с размером не более 2 нм. На фиг.7 представлено распределение мезопор по объему (ось у) в зависимости от радиуса пор (ось х) для пор с размером 2-50 нм. На фиг.8 представлена изотерма адсорбции керамического блока с нанесенным подстилающим слоем.

После нанесения подстилающего слоя удельная поверхность снизилась до 7,481×10-2 м2/г (рисунок 6). Согласно графику распределения пор, наибольший радиус пор остается стабильным в пределах 9,237 Å (ангстрем). А объем пор составляет 2,77×10-4 см3.

На рисунках 9-12 представлены результаты исследования керамического блока-носителя после нанесения на керамический блок подстилающего слоя из жидкого стекла и слоя подложки, состоящего из водной суспензии бемита, в соответствии с предлагаемым способом.

На фиг. 9-10 представлены результаты исследования керамического блока-носителя после нанесения подстилающего слоя из жидкого стекла и одного слоя подложки в соответствии с предлагаемым способом.

На фиг.9 представлено распределение микропор по объему (ось у) в зависимости от радиуса пор (ось х). На фиг.10 представлена изотерма адсорбции керамического блока с нанесенным покрытием с однослойной подложкой.

При нанесении однослойной подложки удельная поверхность увеличилась до 2,099×10-1 м2/г (рисунок 10), наибольший радиус пор остается стабильным в пределах 9,237 Å (ангстрем), а объем пор составляет 4,242×10-4 см3 (рисунок 9).

На фиг. 11 и 12 представлены результаты исследования керамического блока-носителя после нанесения подстилающего слоя из жидкого стекла и двух слоев подложки в соответствии с предлагаемым способом.

На фиг.11 представлено распределение микропор по объему (ось у) в зависимости от радиуса пор (ось х). На фиг.12 представлена изотерма адсорбции керамического блока с нанесенным покрытием с двухслойной подложкой.

Как видно из данных, представленных на фиг.11 и 12, пористость керамического блока с двумя слоями подложки значительно увеличилась, объем пор составил 1,323×10-3 см3, наибольший радиус пор остается стабильным в пределах 9,237 Å (ангстрем), а удельная поверхность увеличилась до 1,428 м2/г (рисунок 12).

Очень важно отметить что при обработке исходного керамического блока в соответствии с предлагаемым способом увеличилась его пористость, а следовательно, помимо увеличения адгезионных сил между слоями подложки и каталитическим слоем, увеличилась микропористость керамического блока-носителя. Данное обстоятельство способствует улучшению прохождения газового потока сквозь поры и каналы субстрата, а также увеличению и оптимизации течения процесса каталитической нейтрализации веществ в отработавших газах дизельных двигателей.

1. Способ изготовления сотового керамического блока для каталитического нейтрализатора выхлопных газов, в соответствии с которымиз основного керамического материала формуют первую заготовку сотового керамического блока нейтрализатора и прокаливают ее при температуре спекания;на первую заготовку сотового керамического блока наносят подстилающий связующий слой, содержащий силикат натрия Na2O(SiO2)n или силикат калия K2O(SiO2)n, или их смесь, просушивают заготовку сотового керамического блока с нанесенным подстилающим связующим слоем и получают таким образом вторую заготовку сотового керамического блока;на второй заготовке сотового керамического блока для каталитического нейтрализатора формируют, как минимум, один слой подложки для нанесения катализатора, содержащий нанодисперсную окись гидроокиси алюминия (бемит), для чего наносят на вторую заготовку слой суспензии, содержащей нанодисперсную окись гидроокиси алюминия, просушивают заготовку с нанесенным слоем суспензии, после чего прокаливают заготовку сотового керамического блока с нанесенным материалом подложки и получают таким образом сотовый керамический блок для каталитического нейтрализатора выхлопных газов.

2. Способ изготовления сотового керамического блока по п.1, отличающийся тем, что первую заготовку прокаливают в печи при температуре 550-600°C.

3. Способ изготовления сотового керамического блока по п.1, отличающийся тем, что при нанесении подстилающего связующего слоя, первую заготовку пропитывают жидким стеклом, представляющим собой водный щелочной раствор, содержащий силикаты натрия Na2O(SiO2)n или калия K2O(SiO2)n, или их смесь, и просушивают ее при комнатной температуре.

4. Способ изготовления сотового керамического блока по п.1, отличающийся тем, что при нанесении слоя подложки высушенную первую заготовку пропитывают жидкой суспензией, содержащей нанодисперсный порошок окиси гидроокиси алюминия (бемита), удаляют избыток суспензии, просушивают пропитанную суспензией заготовку, прокаливают просушенную пропитанную суспензией заготовку при температуре, обеспечивающей формирование твердого слоя подложки, и затем охлаждают заготовку с сформированным слоем подложки.

5. Способ изготовления сотового керамического блока по п.4, отличающийся тем, что для пропитки первой заготовки жидкой суспензией ее погружают в суспензию, выдерживают в суспензии 10-15 с, извлекают первую заготовку из суспензии и удаляют избыток суспензии с поверхности первой заготовки.

6. Способ изготовления сотового керамического блока по п.5, отличающийся тем, что при необходимости операции пропитки повторяют до достижения необходимой толщины слоя подложки.

7. Способ изготовления сотового керамического блока по п.4, отличающийся тем, что суспензия содержит дистиллированную воду, нитрат алюминия, гидроокись алюминия и окись гидроокиси алюминия (бемит), при этом указанные компоненты взяты в следующих пропорциях:на 1000 мл водынитрат алюминия - 5-10 г,гидроокись алюминия - 10-20 г,окись гидроокиси алюминия - 100-200 г.

8. Способ изготовления сотового керамического блока по п.4, отличающийся тем, что заготовку, пропитанную суспензией, просушивают при температуре 100-115°C в течение 30-40 мин.

9. Способ изготовления сотового керамического блока по п.4, отличающийся тем, что высушенную заготовку прокаливают при температуре 520-550°C в течение 1,8-2,5 часов.

10. Способ нанесения подложки на сотовый керамический блок для каталитического нейтрализатора выхлопных газов, в соответствии с которымна заготовку сотового керамического блока наносят подстилающий связующий слой, содержащий силикат натрия Na2O(SiO2)n или силикат калия K2O(SiO2)n, или их смесь, просушивают заготовку сотового керамического блока с нанесенным подстилающим связующим слоем, прокаливают просушенную заготовку с подстилающим слоем,поверх подстилающего слоя формируют, как минимум, один слой подложки для нанесения катализатора, содержащий нанодисперсную окись гидроокиси алюминия (бемит), для чего наносят поверх подстилающего слоя слой суспензии, содержащей нанодисперсную окись гидроокиси алюминия, просушивают заготовку с нанесенным слоем суспензии, после чего прокаливают заготовку сотового керамического блока с нанесенным материалом подложки.

11. Способ нанесения подложки на сотовый керамический блок по п.10, отличающийся тем, что при нанесении подстилающего связующего слоя, заготовку пропитывают жидким стеклом, представляющим собой водный щелочной раствор, содержащий силикаты натрия Na2O(SiO2)n или калия K2O(SiO2)n, или их смесь, и просушивают ее при комнатной температуре.

12. Способ нанесения подложки на сотовый керамический блок по п.10, отличающийся тем, что при нанесении слоя подложки заготовку с нанесенным подстилающим слоем пропитывают жидкой суспензией, содержащей нанодисперсный порошок окиси гидроокиси алюминия (бемита), удаляют избыток суспензии, просушивают пропитанную суспензией заготовку, прокаливают просушенную пропитанную суспензией заготовку при температуре, обеспечивающей формирование твердого слоя подложки, и затем охлаждают заготовку с сформированным слоем подложки.

13. Способ нанесения подложки на сотовый керамический блок по п.12, отличающийся тем, что для пропитки заготовки жидкой суспензией ее погружают в суспензию, выдерживают в суспензии 10-15 с, извлекают заготовку из суспензии и удаляют избыток суспензии с поверхности заготовки.

14. Способ нанесения подложки на сотовый керамический блок по п.13, отличающийся тем, что при необходимости операции пропитки повторяют до достижения необходимой толщины подложки.

15. Способ нанесения подложки на сотовый керамический блок по п.12, отличающийся тем, что суспензия содержит дистиллированную воду, нитрат алюминия, гидроокись алюминия и окись гидроокиси алюминия (бемит), при этом указанные компоненты взяты в следующих пропорциях:на 1000 мл водынитрат алюминия - 5-10 г,гидроокись алюминия - 10-20 г,окись гидроокиси алюминия - 100-200 г.

16. Способ нанесения подложки на сотовый керамический блок по п.12, отличающийся тем, что заготовку, пропитанную суспензией просушивают при температуре 100-115°C в течение 30-40 мин.

17. Способ нанесения подложки на сотовый керамический блок по п.12, отличающийся тем, что высушенную заготовку прокаливают при температуре 520-550°C в течение 1,8-2,5 часов.