Способ защиты от схватывания крупных высоконагруженных резьбовых соединений крышки и корпуса камеры парогенератора реакторной установки и резьбовое соединение парогенератора реакторной установки

Иллюстрации

Показать всеИзобретение относится к энергетике и может быть использовано в теплообменном оборудовании атомных энергетических установок с жидкометаллическим теплоносителем, в частности в высоконагруженных крупных резьбовых соединениях, работающих под воздействием высоких температур и требующих многократного использования в процессе изготовления и эксплуатации оборудования, и направлено на возможность многократного использования шпилек и гаек, предназначенных для крепления крышек камер корпусов модулей парогенераторов реакторной установки. Способ защиты от схватывания крупных высоконагруженных резьбовых соединений для скрепления крышки с корпусом камеры парогенератора, включающий перед выполнением резьбового соединения предварительное покрытие резьбы шпильки экранирующим слоем, при этом предусматривающий перед ввинчиванием шпильки в корпус камеры парогенератора и навинчиванием гайки на шпильку нанесение на одну из соединяемых деталей высокотемпературной смазки, при этом перед ввинчиванием шпильки выполняют предварительную раскатку резьбы в корпусе камеры путем напряженного воздействия роликом на ее боковые поверхности, причем после ввинчивания производят вытяжку шпильки. 2 н. и 2 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к энергетике и может быть использовано в теплообменном оборудовании атомных энергетических установок с жидкометаллическим теплоносителем, в частности в высоконагруженных крупных резьбовых соединениях, работающих под воздействием высоких температур и требующих многократного использования в процессе изготовления и эксплуатации. Более конкретно данное изобретение направлено на решение задачи многократного использования шпилек и гаек, предназначенных для скрепления крышки с корпусом модулей парогенераторов с жидкометаллическим теплоносителем для реакторной установки, после воздействия высоких температур.

Известен смазочный материал предназначенный для нанесения на поверхности резьбовых соединений с целью образования разделительной пленки для уменьшения трения между резьбовыми поверхностями/ патент RU №2139320, приоритет: от 09.02.1998/. Как показали исследования, недостатком данного аналога является невысокая способность материала удерживаться на поверхности резьбы соединяемых деталей из-за склонности к «охрупчиванию», приводящего к его осыпанию с большой поверхности резьбового соединения при воздействии высоких температур, близких к 400°С, и усилий затяжки в пределах 3,5×105÷5,5×105н и вследствие этого к увеличению коэффициента трения, приводящего к задиранию любых нанесенных на резьбовую поверхность экранирующих покрытий, тем самым вскрывая значительную площадь для прямого контакта, в частности, деталей из однородного металла, на которой происходит их диффузионное схватывание.

Известно резьбовое соединение для стальных труб с покрытием электрохимическим способом резьбы одной из деталей резьбового соединения экранирующим слоем из цветного металла, в частности Cu, и последующим нанесением жидкой смазки на резьбу любой из соединяемых деталей перед каждым соединением /патент RU 2262029, приоритет от 19.07.2002/.

Недостатком данного аналога является подверженность задиранию экранирующего слоя при выполнении резьбового соединения в случае нарушения коаксиальности поверхностей резьбы соединяемых деталей, как следствия суммирования допусков на резьбу каждой из них при усилиях затяжки находящихся в пределах 3,5×105÷5,5×105Н.

Также известен модуль парогенератора/полезная модель «Парогенератор», патент RU 59775, приоритет от 04.07.2006/, содержащий цилиндрический корпус с камерой, к которой шпильками М68×6 мм и М80×6 мм, выполненными из однородного с корпусом материала, ввернутыми одной резьбовой частью в пределах 130÷164 мм в глухое резьбовое отверстие камеры, средней частью проходящими через сквозные отверстия в крышке, и резьбовой выходной частью, прикреплена крышка, навинченными на шпильки гайками с усилием 3,5×105÷5,5×105Н. Между крышкой и корпусом камеры установлена уплотняющая мембрана, а между наружной стороной крышки и гайками установлены шайбы.

В известном модуле парогенератора, при проведении ремонтных и профилактических работ, с целью предотвращения заедания при выворачивании шпилек узла «камера парогенератора-крышка» из глухих резьбовых отверстий корпуса камеры, для сообщения резьбового соединения с внешним объемом сформированы каналы, служащие для подачи через них под давлением смазывающей жидкости, предназначенной для уменьшения трения между резьбовыми поверхностями.

К недостаткам данного устройства относятся невозможность попадания смазывающей жидкости на резьбовые поверхности соединяемых деталей через сформированные каналы по причине перекрытия ее прохода, произошедшего в результате термодиффузионного схватывания резьбовых поверхностей соединяемых деталей, выполненных из однородного металла, под воздействием высоких температур во время работы модуля, в т.ч. во время термовакуумных испытаний и больших усилий затяжки, осуществляемых в пределах 3,5×105÷5,5×105Н.

К другим недостаткам можно отнести и те, которые проявляются при изготовлении крупной резьбы на каждой из соединяемых деталей, суть которых в том, что суммируются допуски на резьбу при изготовлении каждой детали, что и приводит к нарушению требуемого зазора между поверхностью резьбы на соединяемых деталях, т.е. к локальному «поясковому» («гребневому») контакту в резьбовом соединении, при наличии которого, в процессе навинчивания гайки на шпильку и/или ввинчивании шпильки в корпус, происходит выдавливание смазки на периферию по направлению движения детали, при дефиците которой значительно возрастает коэффициент трения в контактирующих поверхностях, способствующий задиранию экранирующего слоя. Данная проблема актуальна для парогенераторов реакторных установок с жидкометаллическим теплоносителем, в которых под воздействием высоких температур, например, при проведении термовакуумных испытаний модулей парогенераторов при температуре выше 400°С, в т.ч. камеры в сбое с крышкой, происходит высыхание остатков смазки на резьбовом соединении после процесса свинчивания, которые в дальнейшем осыпаются с поверхности резьбы, что приводит к термодиффузионному схватыванию поверхностей резьбы.

Данное устройство принято за прототип.

Технической задачей изобретения является разработка устройства и способа изготовления и защиты от схватывания крупных резьбовых соединений, таких как «шпилька-камера», «гайка-шпилька», способных к многократному использованию после длительного воздействия высоких температур, в т.ч. во время термовакуумных испытаний.

Технический результат - отсутствие схватывания, спекания по всей поверхности резьбы соединяемых резьбовых соединений.

Сущность изобретения поясняется чертежами Фиг.1, Фиг.2, Фиг.3.

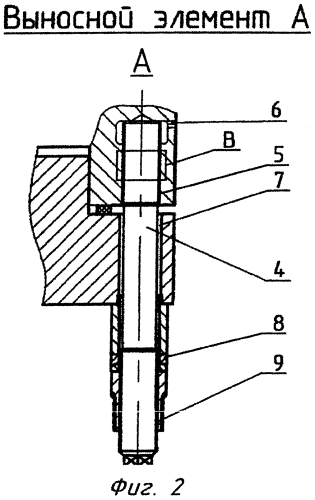

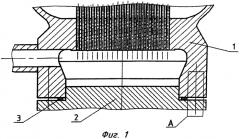

На Фиг.1 - резьбовое соединение крышки с корпусом камеры парогенератора.

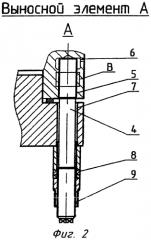

На Фиг.2 - выносной элемент А резьбового соединения.

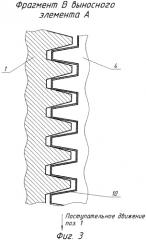

На Фиг.3 - фрагмент В выносного элемента А резьбового соединения.

Модуль парогенератора содержит камеру 1, крышку 2, мембрану 3 (Фиг.1), шпильки 4, глухое резьбовое отверстие 5 в камере 1, отверстия 6 в камере 1, отверстия 7 в крышке 2 камеры, через которые проходят шпильки 4, шайбы 8, накидываемые на шпильку 4, гайки 9 навинчиваемые на шпильку 4 (Фиг 2), экранирующий слой меди 10 (Фиг.3).

Резьбовое соединение крышки и корпуса камеры парогенератора реакторной установки осуществляется следующим образом.

В теле корпуса камеры 1 сверлится отверстие 5 диаметром 64 мм или 74 мм в зависимости от конструкции камеры на глубину, равную 180÷200 мм, с последующим нарезанием в нем внутренней резьбы вихревой головкой (Фиг.1), в котором величина допуска на резьбу обеспечивается согласно ГОСТ 9150-81, ГОСТ 24505-81, ГОСТ 24706-81, регламентирующих параметры метрической резьбы. Вторая деталь резьбового соединения - шпилька 4, на которой нарезается резьба с обоих концов (Фиг.2), входным концом ввинчивается в резьбовое отверстие 5 в корпусе камеры на всю глубину до упора, своей средней частью без резьбы, длина которой соответствует толщине крышки корпуса камеры в сумме с добавленной длиной для снижения изгибных напряжений в рабочем диапазоне воздействия высоких температур, проходит сквозь отверстие 7 в крышке камеры 2 и шайбу с втулкой 8 (Фиг.2), на выходной конец которой, с резьбой, выполненной с допуском, определяемым ГОСТ для наружной резьбы, с целью прижатия крышки камеры 2 навинчивается гайка, затем с помощью приспособления осуществляется вытяжка шпильки путем снятия растягивающего усилия в шпильке добавленным крутящим моментом на гайку 9 после ее упора в тупиковую зону глухого отверстия (Фиг.2).

Поставленная техническая задача решается благодаря тому, что в модуле парогенератора, содержащего крупное высоконагруженное резьбовые соединение, осуществляющее скрепление корпуса камеры 1 и крышки 2 модуля парогенератора реакторной установки (Фиг.1) шпильками большого диаметра 4 с резьбой типа М68×6 мм и М80×6 мм и длиной резьбы до 200 мм, резьбовую пару в соединении отверстия 5 и резьбовую пару в соединении 9-4 (Фиг.2) выполняют с осевым зазором 0,1÷0,15 мм.

Для обеспечения указанного зазора величина накопленной ошибки по шагу резьбы на длине свинчивания не должна превышать 0,03 мм, при этом величины среднего диаметра (Дср.) должны быть приближены к предельно допустимым по степени точности 8g/7H для:

внутренней резьбы М68×6, Дср.=64,4÷64,57 мм;

внутренней резьбы М80×6, Дср.=76,4÷76,57 мм;

наружной резьбы М68×6, Дср.=63,57÷63,67 мм;

наружной резьбы М80×6, Дср.=75,57÷75,67 мм,

где g - поле допуска для наружной резьбы,

Н - поле допуска для внутренней резьбы.

Кроме того, для повышения точности и стабильности внутренней резьбы применяют трехроликовые раскатки с регулировкой по среднему диаметру (Дср.)

Припуск на раскатку следует выбирать 0,1÷1,2 мм по Дср. (0,1 мм на проход).

Способ защиты от схватывания таких крупных высоконагруженных резьбовых соединений в парогенераторах реакторной установки включает следующее.

- Для уменьшения усилий свинчивания сборку-разборку резьбовых соединений 5 (Фиг.2) производят с предварительной вытяжкой шпильки.

- Одну из сопрягаемых резьбовых поверхностей в резьбовых соединениях 5 и 9-8, предпочтительнее на шпильке 4 (Фиг.2), покрывают слоем меди 10 (Фиг.3) с толщиной экранирующего слоя, равной 15÷21 мкм (ГОСТ 9.306-85).

- Поверх экранирующего слоя медью наносят жидкое смазывающее покрытие.

1. Способ защиты от схватывания крупных высоконагруженных резьбовых соединений для скрепления крышки с корпусом камеры парогенератора, включающий перед выполнением резьбового соединения предварительное покрытие резьбы шпильки экранирующим слоем, при этом предусматривающий перед ввинчиванием шпильки в корпус камеры парогенератора и навинчиванием гайки на шпильку нанесение на одну из соединяемых деталей высокотемпературной смазки, отличающийся тем,что перед ввинчиванием шпильки выполняют предварительную раскатку резьбы в корпусе камеры путем напряженного воздействия роликом на ее боковые поверхности, причем после ввинчивания производят вытяжку шпильки.

2. Способ по п.1, отличающийся тем,что резьбовую пару выполняют с осевым зазором в пределах 0,1÷0,15 мм, при этом для обеспечения указанного зазора величина накопленной ошибки по шагу резьбы на длине свинчивания не должна превышать 0,03 мм, а величины среднего диаметра (Дср.) должны быть приближены к предельно допустимым значениям по степени точности 8g/7H:- для внутренней резьбы М68×6 Дср.=64,4÷64,57 мм;- для внутренней резьбы М80×6 Дср.=76,4÷76,57 мм;- для наружной резьбы М68×6 Дср.=63,57÷3,67 мм;- для наружной резьбы М80×6 Дср.=75,57÷75,67 мм.

3. Способ по п.1, отличающийся тем,что для повышения точности и стабильности внутренней резьбы корпуса камеры парогенератора применяют трехроликовые раскатки с регулировкой по среднему диаметру (Дср.), при этом припуск на раскатку следует выбирать 0,1÷0,2 мм (0,1 мм на проход).

4. Резьбовое соединение, предназначенное для скрепления крышки с корпусом камеры парогенератора реакторной установки, включающее отверстие с внутренней резьбой в корпусе камеры, шайбу, втулку, гайку, шпильку с двумя резьбовыми концами, один из которых предназначен для ввинчивания в корпус камеры парогенератора, средней зоной, предназначенной для установки через отверстие в крышке самой крышки на корпус камеры парогенератора, для установки в средней зоне шпильки с наружной стороны крышки шайбы и втулки, а другой - для навинчивания на него гайки,отличающееся тем,что резьба шпильки с обоих концов выполнена с экранирующим слоем 15÷21 мкм, при этом резьбовая пара выполнена с осевым зазором 0,1÷0,15 мм. Для обеспечения указанного зазора величина накопленной ошибки по шагу резьбы на длине свинчивания не превышает 0,03 мм, при этом величины среднего диаметра приближенны к предельно допустимым значениям по степени точности 8g/7H:- для внутренней резьбы М68×6 Дср.=64,4÷64,57 мм;- для внутренней резьбы М80×6 Дср.=76,4÷76,57 мм;- для наружной резьбы М68×6 Дср.=63,57÷63,67 мм;- для наружной резьбы М80×6 Дср.=75,57÷75,67 мм.